低压EGR 对混合动力汽车专用发动机性能影响的研究

2022-05-12杨如枝满兴家周正群梁源飞李露露

杨如枝 满兴家 周正群 梁源飞 李露露

(上汽通用五菱汽车股份有限公司 广西 柳州 545007)

引言

随着国家实现碳中和及碳达峰目标年限的明确提出,作为实现碳中和及碳达峰目标的重要措施,节能减排得到了更多的关注。作为汽车生产和保有量大国,我国长期致力于汽车的节能减排。混合动力汽车能够降低25%~40%的油耗,是节能减排的重要路线,而高热效率的混合动力汽车专用发动机则是此路线的关键。混合动力汽车能够通过电机的辅助使发动机更多地工作在高效率区,因此,对于混合动力汽车专用发动机,可以采用针对高效率区间的优化措施。

米勒循环以其较高的热效率在混合动力汽车专用发动机上得到较为普遍的应用。米勒循环是通过进气门的早关或晚关来实现有效压缩比的变化,同时保持高膨胀比,实现压缩比与膨胀比的分离[1-2],进而提高发动机热效率。但米勒循环由于较高的几何压缩比,爆震倾向大,会导致点火时刻推迟,油耗降低有限。EGR 的引入,能够抑制爆震,使发动机的点火时刻能够得到更大幅度的提前,从而改善燃烧,提高热效率。此外,EGR 还起到减小泵气损失和降低燃烧温度的作用,能更大幅度地降低油耗,提高热效率[3-4]。已有较多关于米勒循环和EGR 分别对燃烧特性与热效率影响的研究[5-7],但EGR 与米勒循环耦合研究较少。

增压汽油机的EGR 分为高压EGR 和低压EGR,相比高压EGR,低压EGR 以其更好的混合气冷却效果、更好的缸-缸EGR 分配和更快的增压器响应速率优势,更适合于汽油机[8-9]。此外,在大负荷时,相比高压EGR,低压EGR 可以实现更高的EGR 率。同时,由于低压EGR 对排气背压的影响较小,对发动机燃油经济性的提高有更好的效果[10]。因此,本文基于某款混合动力汽车专用增压米勒循环汽油机,在不同负荷下,通过试验研究低压EGR 对燃烧特性和经济性的影响,为混合动力汽车专用发动机热效率提高提供理论依据。

1 试验设备及试验方法

1.1 试验设备

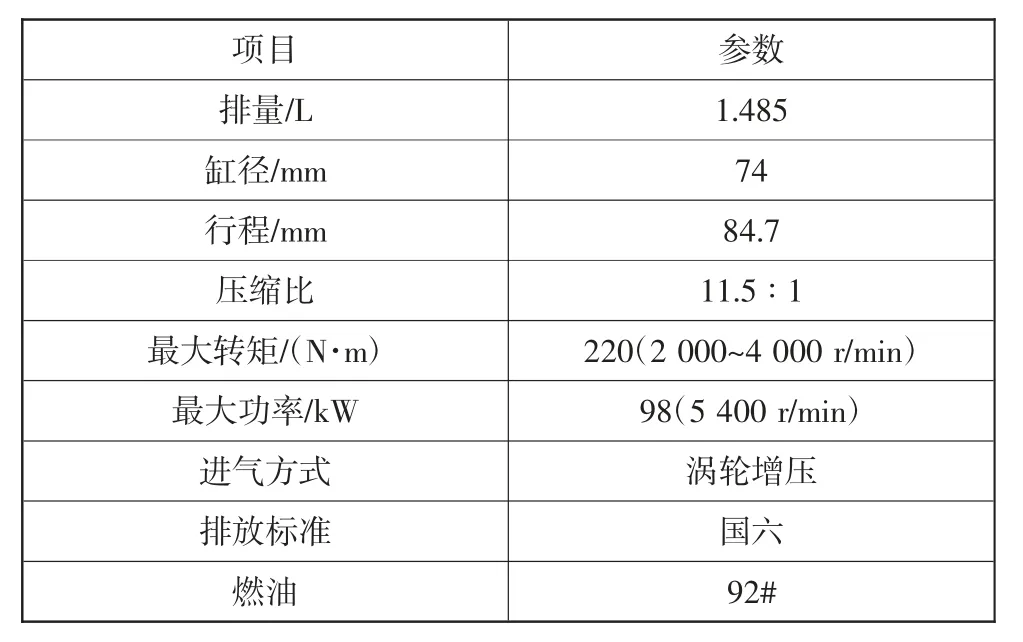

试验发动机为一台混合动力汽车专用直列四缸增压米勒循环PFI 汽油机,其基本参数如表1 所示。

表1 发动机基本参数

试验采用的主要设备及测试参数如表2 所示。

表2 试验设备

低压EGR 系统回路如图1 所示,从三元催化器后端取废气,引入到压气机前端。

图1 低压EGR 系统回路

1.2 试验方案

1.2.1 试验工况选择

为了更全面地研究低压EGR 对发动机性能的影响,参考搭载该发动机的串并联混合动力车型的WLTC 循环试验运行工况,部分负荷工况选取转速分别为1 600、2 000、2 800 和3 600 r/min,负荷分别为0.4、1.0 和1.4 MPa,分别代表发动机的小、中和高负荷工况。由于混合动力汽车专用发动机对外特性转矩的要求降低,所以考虑在外特性工况引入EGR,综合考虑转矩降低与油耗降低收益,选取外特性转速分别为2 000 r/min 和4 000 r/min。

1.2.2 试验测试方法

在原机标定的基础上,保持进、排气VVT 不变,通过控制节气门或废气旁通阀开度,保持发动机的负荷不变。然后通过调节EGR 阀和混合阀的开度,实现不同废气量的引入,得到不同的EGR 率。EGR率从0 持续增加,直至燃烧出现不稳定而无法保持发动机负荷。针对每个稳态工况,通过调节点火时刻和当量比等参数使燃油消耗率达到最低。此外,爆震倾向大的工况,尽量将发动机调节到爆震极限。

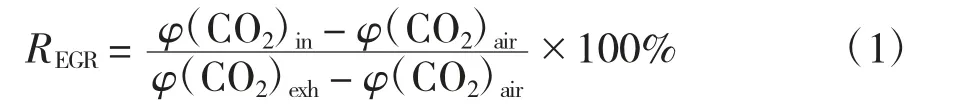

试验工况的EGR 率通过测量进气歧管、排气管路以及大气环境中的CO2体积分数,应用公式(1)计算得到:

式中:φ(CO2)in为进气歧管的CO2体积分数,%;φ(CO2)exh为排气管的CO2体积分数,%;φ(CO2)air为空气中的CO2体积分数,%。

2 试验结果及分析

2.1 低压EGR 对发动机小负荷性能的影响

2.1.1 小负荷燃烧特性

燃烧参数主要包括CA50 和燃烧持续期,CA50定义为累计放热量为50%时所对应的曲轴转角,而燃烧持续期则被定义成累积放热量从10%到90%的曲轴转角间隔期。在进行发动机台架标定时,通过调节点火时刻,将CA50 控制在8~12°CA 的范围内,这是油耗最低的区间,能得到高热效率。

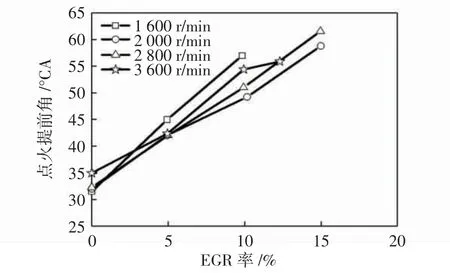

图2 为小负荷时点火提前角与EGR 率的关系曲线。

图2 小负荷点火提前角与EGR 率的关系曲线

从图2 可以看出,在负荷为0.4 MPa、不同转速的各工况下,随着EGR 率的增大,点火提前角增大。原因是随着EGR 率的增加,进入气缸的废气量增多,废气对缸内燃油混合气的稀释作用增强,导致氧气分子与燃油分子的碰撞几率降低[11]。而且,缸内混合气的比热容随之增大,燃烧温度降低,导致点火时刻推迟。因此,可通过点火时刻的提前使之保持油耗最低。此外,由于废气的稀释作用,缸内火焰传播速率下降,导致CA50 增大,远离最低油耗区域,需要增大点火提前角。

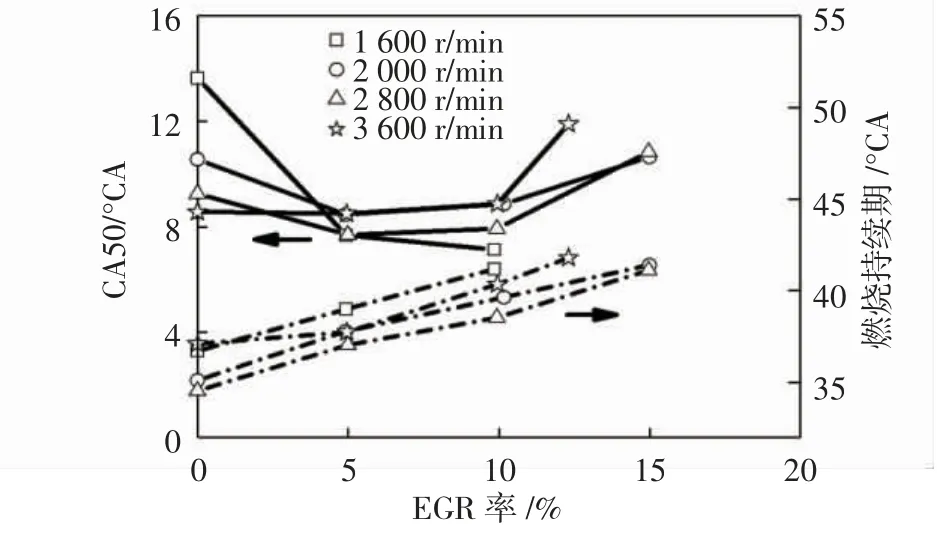

图3 为小负荷时CA50、燃烧持续期与EGR 率的关系曲线。

从图3 可以看出,随着EGR 率的增大,CA50 呈现先减小后增大的趋势。原因是当EGR 率增大到一定程度,燃烧稳定性变差,导致COV 增大(如图4 所示)。此时,虽然点火时刻仍然保持提前,但大量废气的稀释作用阻碍了火焰的传播,导致燃烧速率进一步下降,CA50 增大。

图3 小负荷CA50、燃烧持续期与EGR 率的关系曲线

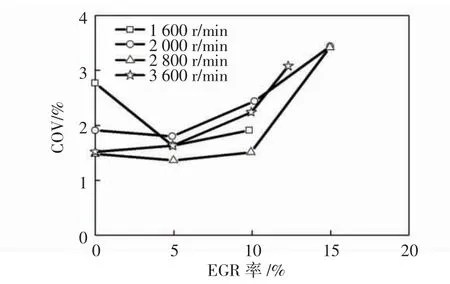

图4 小负荷COV 与EGR 率的关系曲线

随着EGR 率的增大,燃烧持续期延长。EGR 率增大,加入缸内的废气量增多,会进一步降低火焰传播速率,使得燃油混合气的燃烧速度放缓,即燃烧持续期延长。

2.1.2 小负荷经济性

图5 为小负荷时节气门开度与EGR 率的关系曲线。

图5 小负荷节气门开度与EGR 率的关系曲线

从图5 可以看出,节气门开度随着EGR 率的增大而增大。原因是EGR 率增大,引入到压气机前的废气量增加,导致新鲜空气量减少。为了保持发动机负荷不变,要求节气门开度增大,增加进气量[12]。节气门开度增大,使得进气歧管的压力升高(如图6 所示)。而进气压力的升高,则使节气门两侧的压差减小,进而减小了泵气损失,油耗降低,热效率提高。

图6 小负荷进气压力与EGR 率的关系曲线

图7 为小负荷时油耗与EGR 率的关系曲线。

图7 小负荷油耗与EGR 率的关系曲线

从图7 可以看出,随着EGR 率的增加,油耗呈现出先下降后升高的趋势。随着EGR 率的增大,点火时刻提前,CA50 减小,加上泵气损失减小(如图8所示),油耗下降。与原机相比,1 600、2 000、2 800和3 600 r/min 工况的油耗分别下降了2%、0.5%、0.83%和0.88%。但当EGR 率增大到一定程度,废气对燃烧速率的阻碍作用增大,导致CA50 增大。虽然泵气损失减小,但燃烧速率下降的影响占主导地位,从而导致油耗升高,经济性恶化。

图8 小负荷PMEP 曲线

2.2 低压EGR 对发动机中负荷性能的影响

2.2.1 中负荷燃烧特性

图9 为中负荷时CA50 与EGR 率的关系曲线。

图9 中负荷CA50 与EGR 率的关系曲线

从图9 可以看出,在1 600、2 000 和2 800 r/min工况,在加入EGR 前,CA50 均未能保持在8~12°CA区间。可知在中低速工况加入EGR 前,爆震倾向较大,点火时刻均有不同程度的推迟,导致CA50 偏离最低油耗区间。在3 600 r/min 工况,引入EGR 前后,CA50 均保持在8~12°CA 区间内。原因是在高速中负荷工况,发动机爆震倾向小,可通过提前点火来实现最低燃油消耗率。在2 000 r/min 和2 800 r/min 工况,引入EGR 后,由于EGR 废气的比热容较大,可吸收部分放热量,能降低燃烧温度和压力,减小了发动机的爆震倾向。因此,可通过加大点火提前角使CA50 减小,实现油耗最低。在1 600 r/min 工况,虽然引入EGR 后,CA50 减小,但始终无法达到最低油耗区间。原因是在低速工况,爆震倾向较严重,引入EGR 虽能降低爆震,但降低幅度不大。此外,由于低速工况催化器后和压气机前压力差较小,能引入的最大EGR 率较小,也限制了爆震降低的幅度。

图10 为中负荷时燃烧持续期、点火提前角与EGR 率的关系曲线。

图10 中负荷燃烧持续期、点火提前角与EGR 率的关系曲线

从图10 可以看出,随着EGR 率的增大,点火时刻提前,燃烧持续期延长。其原因首先是引入EGR废气使点火时刻延迟;其次是EGR 可减小低速工况的爆震倾向。因此,能将点火时刻修正为油耗较低的位置。燃烧持续期延长则是因为EGR 废气的稀释使缸内混合气比热容增大,缸内压力和温度下降,导致火焰传播速率降低。

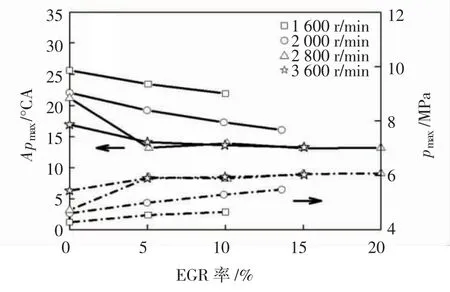

图11 为中负荷时pmax、Apmax与EGR 率的关系曲线。图中,pmax为缸内燃烧压力峰值,Apmax为缸内燃烧压力峰值对应的曲轴转角。

图11 中负荷pmax、Apmax 与EGR 率的关系曲线

由图11 可知,压力峰值pmax随EGR 率的增大而增大,而Apmax则呈现减小的趋势,压力峰值出现时刻提前。原因是EGR 的稀释作用和比热容增大效果,使压力峰值减小,燃烧速率降低,Apmax减小。但点火提前角的大幅增加,能使中负荷工况运行在爆震边界。因此,气缸压力峰值pmax增大,且Apmax减小,压力峰值出现时刻提前。

2.2.2 中负荷经济性

图12 为中负荷时油耗与EGR 率的关系曲线。

图12 中负荷油耗与EGR 率的关系曲线

从图12 可以看出,随着EGR 率的增大,油耗呈下降趋势。在1 600、2 000、2 800 和3 600 r/min 的中负荷工况,与原机相比,油耗最大降幅分别为4.1%、4.8%、5.6%和2.5%。在2 800 r/min 工况,油耗下降幅度最大。原因在于原机的CA50 增大较多,加入EGR后,能较大幅度降低爆震倾向,导致CA50 减小较多,处于最低油耗区间。而在1 600 r/min 和2 000 r/min工况,虽然也通过增大点火提前角来减小CA50,但由于最大EGR 率引入的限制,导致CA50 未能达到油耗最低的区间,使油耗降幅低于2 800 r/min。在3 600 r/min 工况,油耗降幅最小,则是由于原机爆震倾向小,引入EGR 率后,CA50 减幅小,且泵气损失有所增加。

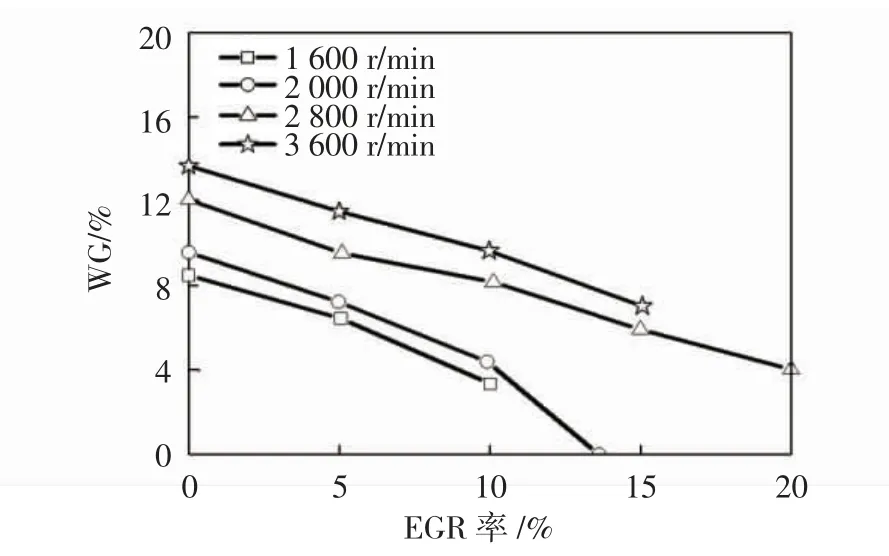

在2 800 r/min 和3 600 r/min 工况,当EGR 率增大到一定程度后,油耗变化不大,甚至会有所增加。原因是随着EGR 率的增加,缸内进气量减少,为了保持负荷不变,需要提高增压压力,而此时节气门已全开,只能通过减小废气旁通阀开度WG 来提高增压压力(如图13 所示),但这样会导致排气背压增加,使泵气损失增加(如图14 所示)。泵气损失增加带来的油耗升高影响接近或大于CA50 减小带来的油耗下降收益,导致油耗降幅变小。

图13 中负荷废气旁通阀开度与EGR 率的关系曲线

图14 中负荷泵气损失与EGR 率的关系曲线

2.3 低压EGR 对发动机大负荷性能的影响

2.3.1 大负荷燃烧特性

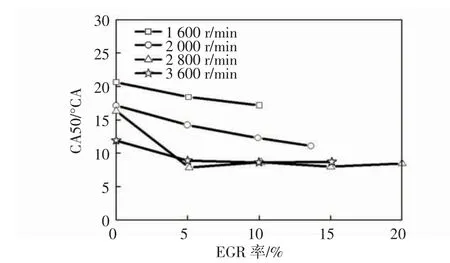

图15 为大负荷时CA50 与EGR 率的关系曲线。

图15 大负荷CA50 与EGR 率的关系曲线

从图15 可以看出,在不同转速的大负荷工况,CA50 均较大,远离最低油耗区间。说明大负荷工况,原机的爆震倾向较大,只能通过推迟点火来避免爆震。而且,CA50 随转速的增加而减小,说明低转速大负荷工况的爆震倾向最大。随着引入EGR 率的增大,不同转速的点火提前角增大(如图16 所示),CA50 呈减小趋势。因为EGR 对爆震有抑制作用,降低了爆震倾向,可将点火时刻提前以获得更小的CA50,降低油耗。但中低速工况的CA50 始终难以减小至油耗最低的区域8~12°CA,仅3 600 r/min 工况能保持在12°CA 附近。说明EGR 能较好地解决较高转速工况因爆震引起的点火推迟问题。

图16 大负荷点火提前角与EGR 率的关系曲线

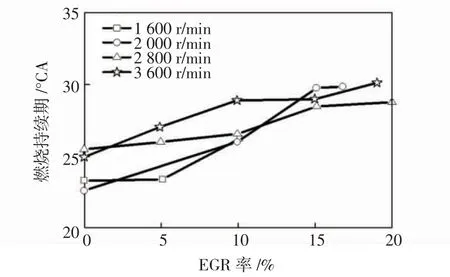

图17 为大负荷时燃烧持续期与EGR 率的关系曲线。

图17 大负荷燃烧持续期与EGR 率的曲线

从图17 可以看出,随着EGR 率的增大,燃烧持续期延长。主要原因在于EGR 的稀释作用和混合气比热容提高,火焰传播速率降低。

2.3.2 大负荷经济性

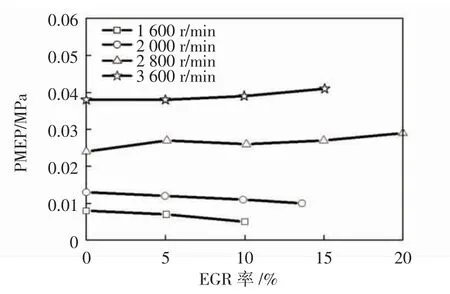

图18 为大负荷时泵气损失与EGR 率的关系曲线图。

图18 大负荷泵气损失与EGR 率的关系曲线

从图18 可以看出,随着EGR 率的增大,泵气损失PMEP 呈增大趋势。其原因是在大负荷工况,节气门已全开,为了保持EGR 未引入前的负荷,需要增大进气压力,使进气量增加,但只能通过减小废气旁通阀的开度来增大进气压力,导致泵气损失增加。而泵气损失增加,会导致油耗升高。但图19 显示,随着EGR 率的增大,油耗降低。1 600、2 000、2 800 和3 600 r/min 工况的油耗最大降幅分别为7.54%、8.91%、9.87%和15.9%。由此可知,燃烧优化带来的油耗下降收益大于泵气损失增加导致的油耗升高恶果,使得油耗下降。大负荷的油耗降幅随转速的增大而增大,主要原因是高转速时,能够引入的EGR 率更大,能更大程度地抑制爆震,使CA50 减小。

图19 大负荷油耗与EGR 率的关系曲线

2.4 低压EGR 对发动机外特性性能的影响

外特性的研究选取最大转矩的最小转速和最大转速,分别为2 000 r/min 和4 000 r/min。外特性可引入的EGR 率有限,最大仅10%。

图20 为外特性CA50、点火提前角与EGR 率的关系曲线。

图20 外特性CA50、点火提前角与EGR 率的关系曲线

从图20 可以看出,随着EGR 率的增大,点火提前角增大。随着EGR 率的增大,2 000 r/min 工况的CA50 减小;在4000r/min 工况,当EGR 率增加到10%时,燃烧稳定性变差,COV 增加,导致CA50 增大。

在外特性工况,过高的排气温度会损坏涡轮,为保护涡轮,将涡前温度的最大值设为930 ℃。为保证涡前温度不超过限值,会增加喷油,加浓混合气,这样会导致油耗升高。

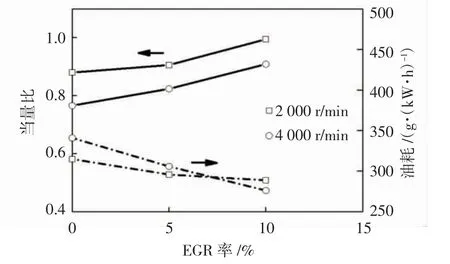

图21 为外特性当量比、油耗与EGR 率的关系曲线。

图21 外特性当量比、油耗与EGR 率的关系曲线

从图21 可以看出,引入EGR 后,EGR 能够降低缸内燃烧温度和爆震倾向,减少混合气加浓,降低油耗。引入EGR 后,在2 000 r/min 工况,混合气当量比从0.88 增大到1;在4 000 r/min 工况,混合气当量比则从0.77 增大到0.9,2 000 r/min 和4 000 r/min 工况的油耗降幅分别为8.3%和19%。但由于EGR 的引入,使外特性新鲜空气量减少,导致2 000 r/min 和4 000 r/min 工况的转矩分别降低了14%和6.7%,如图22 所示。

图22 外特性转矩与EGR 率的关系曲线

3 结论

1)在小负荷工况,随着EGR 率的增大,点火提前角增大,燃烧持续期延长,CA50 呈现先减小后增大的趋势。由于泵气损失减小,使油耗降低,但油耗降低幅度较小,最大降幅仅为2%。

2)在中负荷工况,随着EGR 率的增大,点火提前,CA50 减小,燃烧持续期延长,缸内燃烧压力峰值增大,压力峰值出现时刻提前。由于EGR 对爆震的抑制作用较大,燃烧重心CA50 减小,油耗降幅较大,最大降幅为5.6%。

3)在大负荷工况,由于原机爆震倾向大,EGR 对爆震的抑制作用,使燃烧重心CA50 明显减小,促进油耗降低,最大降幅达15.9%。

4)在外特性工况,由于EGR 使缸内温度降低,使涡前温度降低,可减少缸内燃油混合气的浓度,降低了油耗,2 000 r/min 和4 000 r/min 工况的油耗最大降幅分别为8.3%和19%,但新鲜空气的减少导致2 000 r/min 和4 000 r/min 工况的转矩分别降低了14%和6.7%。