喷油相位对PFI 增压汽油机的影响研究

2022-05-12杨武森牟一今袁观练

杨武森 牟一今 袁观练

(上汽通用五菱汽车股份有限公司 广西 柳州 545007)

引言

汽油机电控系统的标定过程十分复杂,控制内容涉及影响汽油机性能的各个方面,包括充气、喷油、点火、怠速、爆震、进气增压、故障诊断、蒸发排放等[1],各功能模块涉及到的变量很多。尽管涉及到的控制参数繁复多变,但重点是进气、喷油和点火的协调控制。因此,最终的控制参数归结到进气、喷油、点火等核心控制参数上。其中,基本喷油是体现汽油机电控系统的核心思想之一。不同的喷油相位对发动机动力性、油耗、排放均有明显的影响[2],标定过程中,要匹配最佳的喷油相位,必须综合考虑动力性、经济性与排放之间相互制约的影响。

本文基于一台1.5L 进气道喷射(PFI)增压汽油机,在发动机台架上进行试验,对比研究不同喷油相位对发动机动力性、油耗、排放和燃烧状况的影响。

1 喷油相位

进气道喷射是将燃油直接喷射到进气道内,主要依靠进气道壁面及进气门加热形成燃油蒸气,然后与空气充分混合后进入气缸[3]。喷油相位分为喷油开始位置SOI 和喷油结束位置EOI 2 种描述形式,目前国内大多数电控汽油机采用EOI 控制方式[4]。喷油结束位置EOI 的喷油相位指的是喷油结束时的曲轴转角到进气门关闭时的曲轴转角,该值决定了喷油与进气门开关之间的时序。EOI 的喷油相位示意图如图1 所示。

图1 喷油相位

实际过程中,尽可能要求进气门开启之前喷油结束,避免进气门关闭前开始喷油。否则,还未与空气充分混合的燃油将从进气道直接进入气缸,导致发动机燃烧不充分,油耗增加,HC 排放升高。同时,要避免燃油长时间停留在进气道内,以免导致燃油凝结在进气道壁面上,使得瞬态响应延迟。

2 试验台架与测量方法

2.1 试验用发动机

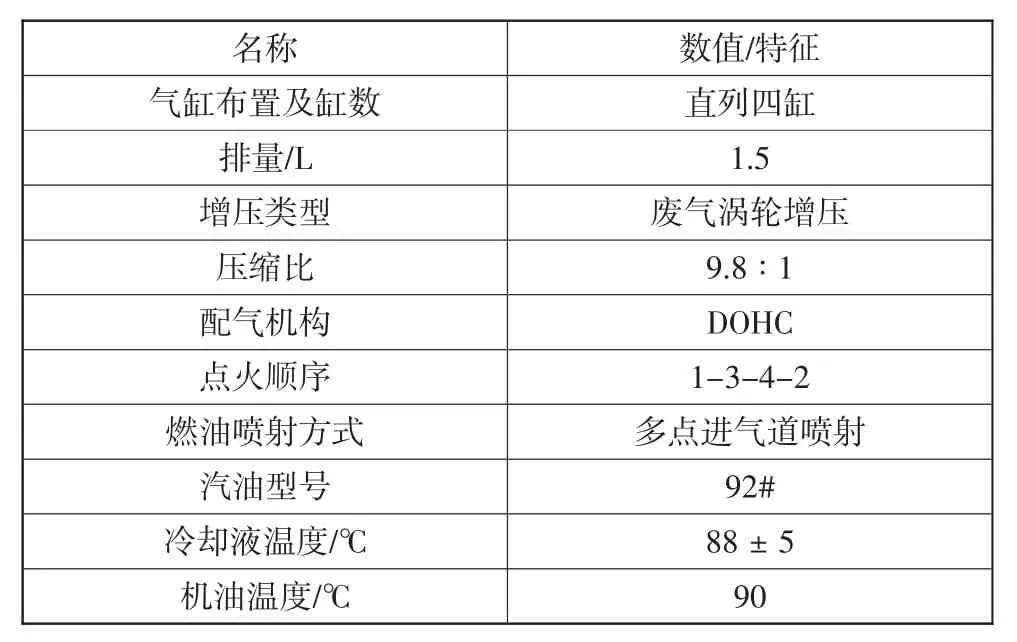

本试验用发动机为某PFI 增压汽油机,其主要参数如表1 所示。

表1 发动机参数

2.2 台架试验系统

台架试验系统的主要设备有测功机、台架控制系统、油耗仪、排放仪等,见表2。

表2 试验设备清单

2.3 喷油相位试验方法

喷油器的喷射周期、喷油脉宽、喷油特性已通过验证。喷油相位试验方法为:将发动机暖机到GB/T 18297-2001《汽车发动机性能试验方法》规定的标准工况条件,利用台架设备将发动机某一转速和负荷设定为目标值,通过INCA 软件中的“参数设置”从小到大依次调整喷油相位,待转速、转矩及排气温度稳定后,采集不同喷油相位的转矩、油耗、各排放指标以及发动机燃烧状况的数据。

每个工况的试验要求为:

1)调节空燃比。中低负荷、无爆震、无排气温度过高等工况,空燃比均等于14.7;中大负荷工况,当排气温度高时,适当加浓混合气,使空燃比减小,确保排气温度不超过排温限值;

2)调整点火提前角,使得AI50(发动机燃料燃烧50%对应的曲轴转角)保持在7~9°CA 或者爆震边界(以防止爆震而减小的点火提前角大于3°CA 为限)。

3 试验结果

3.1 喷油相位对发动机动力性的影响

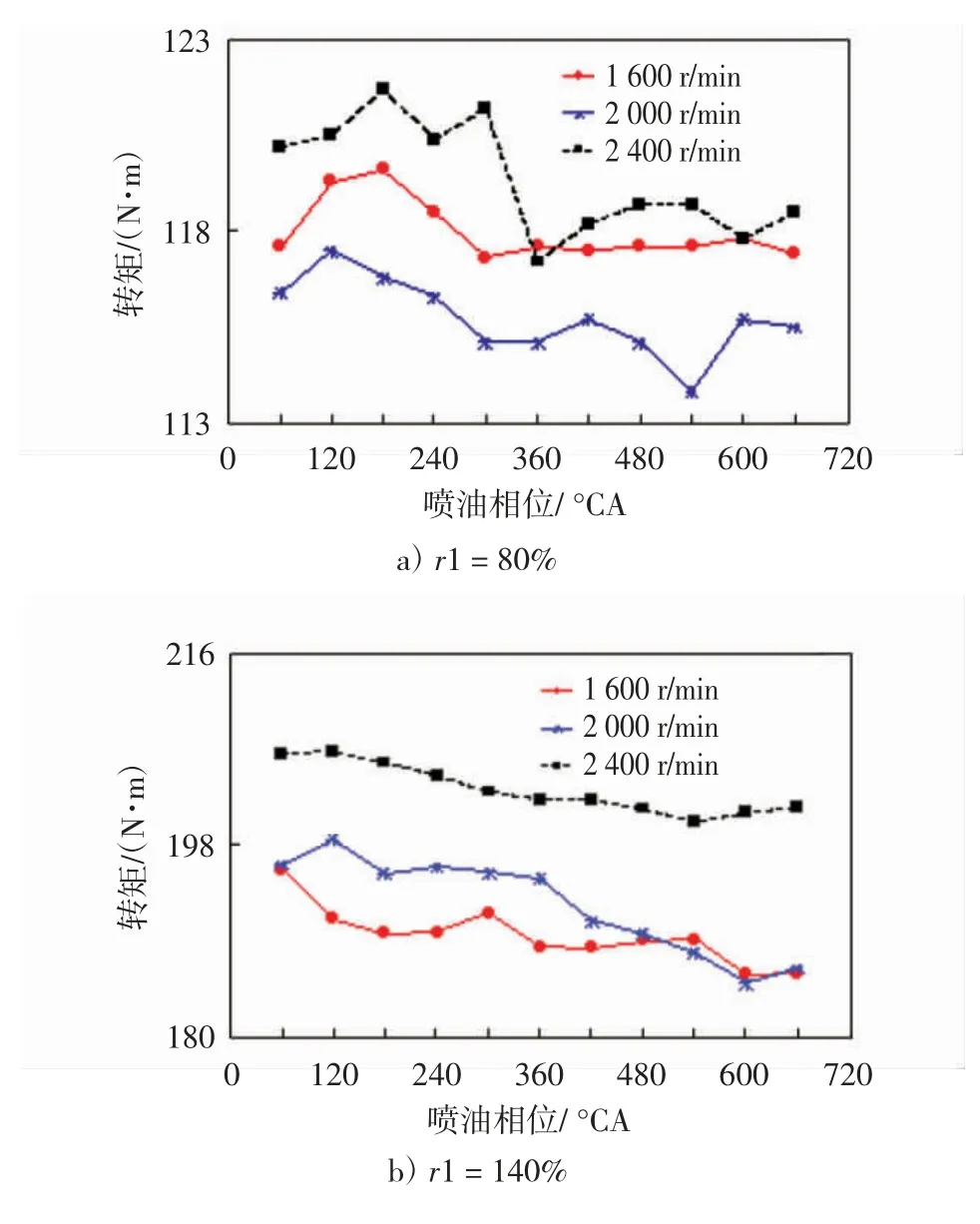

试验时,发动机转速分别为1 600、2 000、2 400 r/min,相对进气量r1 分别为80%及140%。

图2 为不同喷油相位对发动机动力性的影响。

图2 喷油相位对发动机动力性的影响

从图2a 可以看出,r1=80%时,各转速下,随着喷油相位的增大,转矩先增加后减小,最大转矩与最小转矩相差约5 N·m,在喷油相位为120~240°CA 区间出现最大转矩。从图2b 可以看出,r1=140%时,各转速下,随着喷油相位的增大,转矩有逐渐减小的趋势,最大转矩与最小转矩相差约10 N·m,在喷油相位为60~180°CA 区间出现最大转矩。

3.2 喷油相位对油耗的影响

图3 为喷油相位对发动机油耗的影响。

图3 喷油相位对发动机油耗的影响

从图3a 可以看出,r1=80%时,各转速下,随着喷油相位的增大,油耗变化较为明显,最低油耗出现在喷油相位为180~300°CA 区间。从图3b 可以看出,r1=140%时,各转速下,随着喷油相位的增大,油耗变化较小,最低油耗率同样出现在喷油相位为180~300°CA 区间。

图2、图3 表明,r1=80%时,各转速下,发动机的经济性与动力性在喷油相位为180~240°CA 区间最佳。r1=140%时,各转速下,发动机的经济性与动力性在喷油相位为180°CA 时最佳。

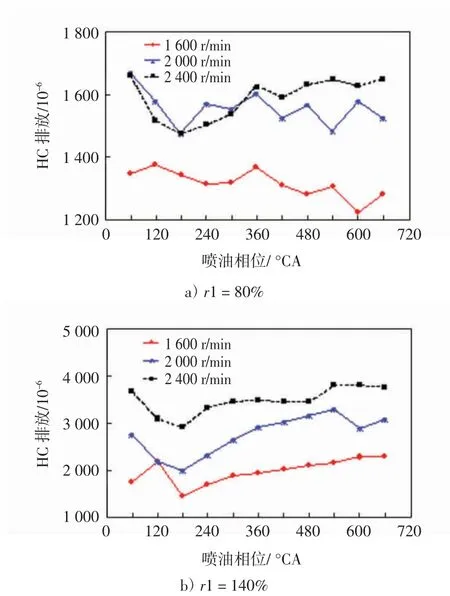

3.3 喷油相位对HC 排放的影响

如果在发动机性能匹配初期便将发动机的原始排放作为影响因素来考虑,可以有效减小排放后处理的压力。图4 为喷油相位对发动机HC 排放的影响。

图4 喷油相位对HC 排放的影响

HC 主要由燃烧不充分形成。从图4a 可以看出,r1=80%,转速为1 600 r/min 时,随着喷油相位的增大,HC 排放先升高后下降,最低排放出现在喷油相位为600°CA 时;喷油相位为180~240°CA、420~480°CA区间,HC 排放降低;转速为2 000 r/min 时的HC 排放变化趋势和转速为2 400 r/min 时较为一致,均为先下降后逐渐升高,最低排放均出现在喷油相位为180°CA 时。从图4b 可以看出,r1=140%时,各转速下,随着喷油相位的增大,HC 排放的变化趋势大体一致,先下降后逐渐升高,最低排放均出现在喷油相位为180°CA 时。原因是在此喷油相位燃油与空气混合较好,从而改善了燃烧过程,减少了未燃HC 排放量。

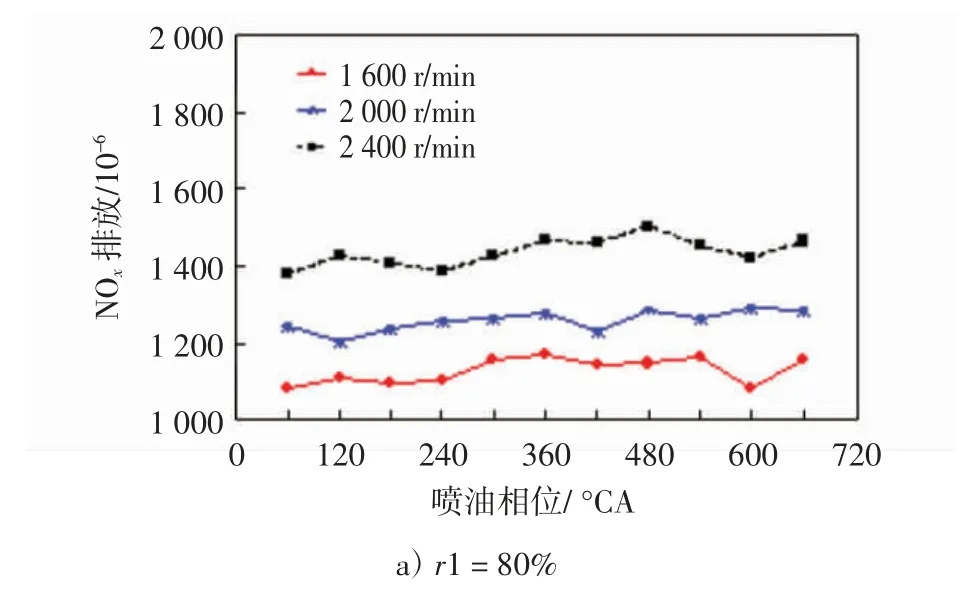

3.4 喷油相位对NOx 排放的影响

图5 为喷油相位对NOx排放的影响。

图5 喷油相位对NOx 排放的影响

从图5 可以看出,在同一转速下,不同喷油相位下的NOx排放变化很小。这是因为NOx生成的主要条件是高温和富氧,喷油相位对该条件的影响很小,所以在同一转速下NOx排放变化不大。从图5a 可以看出,r1=80%时,各转速下,空燃比不需要减小,混合气不需要加浓。相同负荷下,高转速时,排气温度高,所以NOx排放随转速升高而升高。从图5b 可以看出,r1=140%时,各转速下,排气温度均接近排温限值;相同排气温度下,高转速时,空燃比减小较多,混合气加浓较多,氧气相对不足,所以NOx排放随转速升高而下降。

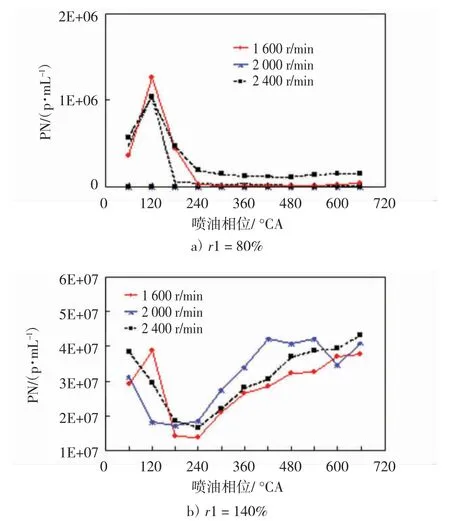

3.5 喷油相位对颗粒物排放的影响

进气道喷射汽油机颗粒物的生成主要来源于缸内混合气过浓燃烧及液态油膜燃烧的生成物。图6为喷油相位对颗粒物PN 排放的影响。

图6 喷油相位对颗粒物排放的影响

从图6a 可以看出,r1=80%时,各转速下,随着喷油相位的增大,颗粒物排放变化趋势较为一致,先升高,在喷油相位为120 °CA 时,颗粒物排放达到峰值,随后下降至较低值。原因是在喷油相位为120°CA 时,油气混合不均匀,致使颗粒物浓度增加。r1=140%时,由于负荷增大,排气温度接近排温限值,空燃比减小,混合气浓度较大。从图6b 可以看出,各转速下,r1=140%时的颗粒物排放整体大幅升高,比r1=80%时高很多,随着喷油相位的增大,颗粒物排放呈先下降后升高的趋势,颗粒物排放最低值出现在喷油相位为180~240°CA区间。从图6 还可以发现,发动机负荷越大,PN 排放越高;而相同负荷下,发动机转速对PN 排放的影响不是十分明显。主要原因是发动机负荷越大,每循环的进气量越大,为了控制空燃比,喷油量越大,因此会有更多燃油不能完全蒸发,最终参与燃烧,导致PN 排放升高。

3.6 喷油相位对燃烧状况的影响

燃油喷射时刻关系到气缸内油气混合的效果,进而影响发动机的燃烧状况。

发动机单缸循环工作均匀性主要由指示平均有效压力(Indicated Mean Effective Pressure,IMEP)的变化系数COV(Coefficient of Variation)值来描述。COV的计算公式如下:

式中:IMEP 为指示平均有效压力,MPa;σ(IMEP)为指示平均有效压力的标准偏差;IMEPπ为指示平均有效压力平均值,MPa。

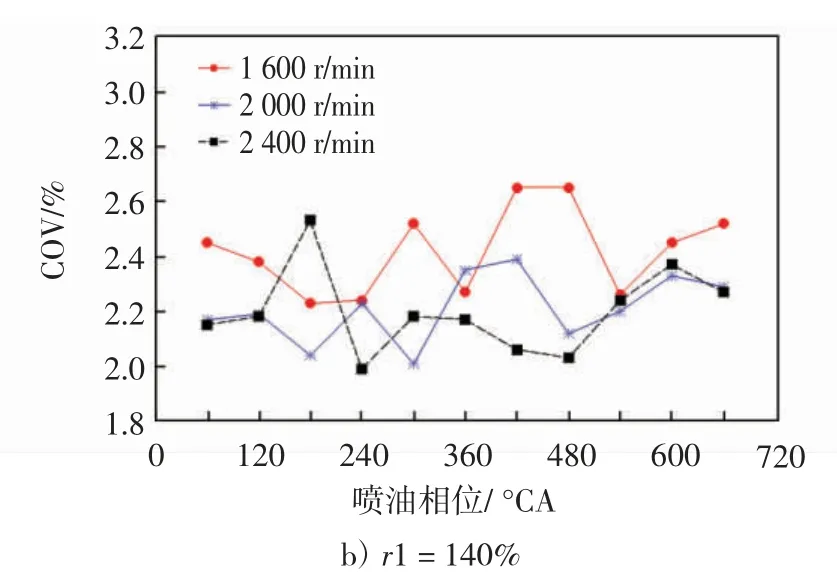

根据经验,保证COV 在3%以下是必要的。图7为COV 随喷油相位的变化情况。

从图7 可以看出,COV 符合3%以下的要求。但r1=80%和r1=140%时,各转速下,COV 随着喷油相位的变化趋势较复杂,各转速下都有多个燃烧压力稳定性较好的喷油相位。总体来看,喷油相位为180~240°CA 区间,燃烧稳定性较好。r1=80%,转速分别为2 000、2 400 r/min,喷油相位为540°CA 时,燃烧状况明显较差。

图7 COV 随喷油相位的变化情况

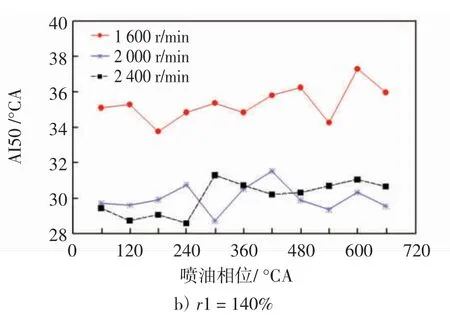

燃料燃烧过程中,气缸压力与燃料燃烧放热率具有一特定的关系,这是燃烧放热分析的基础。燃烧过程可以进行如下简单量化:燃料燃烧0~10%为燃烧起始,放热率为10%~75%为主要燃烧期,燃料燃烧90%对应的曲轴转角为燃烧结束。而燃料燃烧50%对应的曲轴转角AI50 是评价发动机燃烧状况的重要指标,理论上,该值在8°CA 左右时,燃油的燃烧效率最高。图8 为不同喷油相位的AI50。

从图8 可以看出,各工况已经接近爆震边缘,AI50 均大于理论燃烧效率最高的8°CA。AI50 随喷油相位的变化与COV 较一致,r1=80%和r1=140%时,各转速都有多个燃烧效率好的喷油相位。总体来看,喷油相位为180~240°CA 区间,燃烧稳定性较好。r1=80%,转速为2 000 r/min,喷油相位为540°CA时,燃烧效率明显较低。

图8 不同喷油相位的AI50

综上数据分析,总体上,r1=80% 时,喷油相位为180~240°CA 区间以及r1=140%时,喷油相位为150~200°CA 区间,动力性、经济性以及排放性能均最佳。实际上,每个工况的具体情况不同,可以按实际情况选择此区间的某个喷油相位作为该工况的ECU 控制参数。

4 结论

试验结果表明,喷油相位对发动机的动力性、经济性有较大影响,对HC、颗粒物排放有很大影响,而对NOx排放影响较小。每个工况的最佳喷油相位区间不完全相同,标定过程中,需仔细测量每个工况下发动机转矩、油耗、HC 排放、颗粒物排放、燃烧状况随喷油相位变化的相关数据,根据试验结果,综合考虑动力性、经济性、排放性能,选出最佳的喷油相位进行匹配。