抽屉式磁选器在高纯粉体材料磁选中的应用研究

2022-05-03赵春琳

赵春琳

(中核建中核燃料元件有限公司,四川宜宾 644000)

0. 引言

高纯粉体材料外观质量要求高,夹杂物控制严格,产品夹杂物检测检出的杂质多为含铁磁性物质。

高纯粉体材料经济价值高,目前含铁杂质的去除主要采用人工使用磁棒在产品中搅拌除铁的磁选方式。磁选过程人因影响较大,劳动强度大且效率低,易造成二次污染,粒度发生变化影响外观质量。因此,改进高纯粉体材料中含铁杂质去除工艺对保证产品质量、提高生产效率有重要意义。

1. 磁选器选型与设计

1.1 磁选器分类

衡量磁选器性能的主要指标是磁体的磁感应强度和磁性物质去除率,在选择磁性设备时主要看其磁感应强度的高低,磁感应强度越高,磁性金属杂质去除率就越高。

国内外使用的磁选器种类很多,分类方法不一,按磁选器的磁源可分为永磁磁选器和电磁磁选器,根据磁场强弱可分为弱磁场磁选器、中磁场磁选器和强磁场磁选器,根据介质、磁场类型、机体外形结构亦可有不同的分类方式。

1.2 磁选器选型

1.2.1 磁选器磁源

电磁铁需要大量的铜线绕圈来产生强磁场,体积庞大,移动不便,实验证明电磁铁吸引力在间隔距离≥1mm后衰减严重[1]。

永磁铁的磁力一直存在,不受外界环境太大干扰。且永磁铁价格相对电磁铁较低。永磁铁周围吸引力较电磁铁衰减较少。

由于高纯粉体材料物化性质特殊,磁选均须在特殊环境的工作箱内完成,对磁选设备尺寸大小具有较高要求,特选用永磁铁作为磁选器的磁源。

1.2.2 磁选器样式

磁选器样式分类较多,环式磁选器适合连续进料的磁选方式。高纯粉体材料为批次物料,每批物料的重量、质量相对独立,不容混料。每批物料磁选后要求及时清理磁选器,一方面防止混料,另一方面也可保证磁选效果。

结合物料自身性质及现行工艺,为方便后续操作特采用抽屉式磁选器。抽屉式磁选器广泛适用于食品、医药、化工等行业的铁磁性物质的过滤清除。抽屉式磁选器磁棒磁路分布使磁棒之间的空隙中磁场强度达到最大,当物料从顶部进料垂直下落时经过磁棒区域时物料里的铁杂质被磁化,从而被牢牢地吸附在磁棒上。抽屉式磁选器清理方便,取出磁格栅,把磁棒清理干净即可。

1.3 抽屉式磁选器的设计

经典电磁理论认为,导磁材料在磁场中所受的力可归结为分子电流所受的力[2]。

其中B为磁感应强度,μ0为真空磁导率,μr为磁介质相对磁导率,S为磁场与导磁材料作用面的面积。

由于磁场在导磁材料所在区域分布的复杂性,故直接使用公式(1)积分来求磁场力往往比较困难,实际使用中,一般假设磁场在导磁材料所在区域分布均匀一致,又由于导磁材料磁导率较大(μr>>1),可将公式(1)简化为[3]

由公式(2)可知,导磁材料在磁场中所受的力与磁感应强度呈二次线性关系,实际应用也证实永磁铁吸引力在间隔距离≥3mm后衰减明显[4]。因此,通过抽屉式磁选器磁棒磁路表面物料层厚度不宜大于3mm,选用刀口式强磁棒则下料漏斗出口间隙不宜大于6mm。为保证磁选效果,用3根强磁棒组成磁格栅呈“品”字型排布。

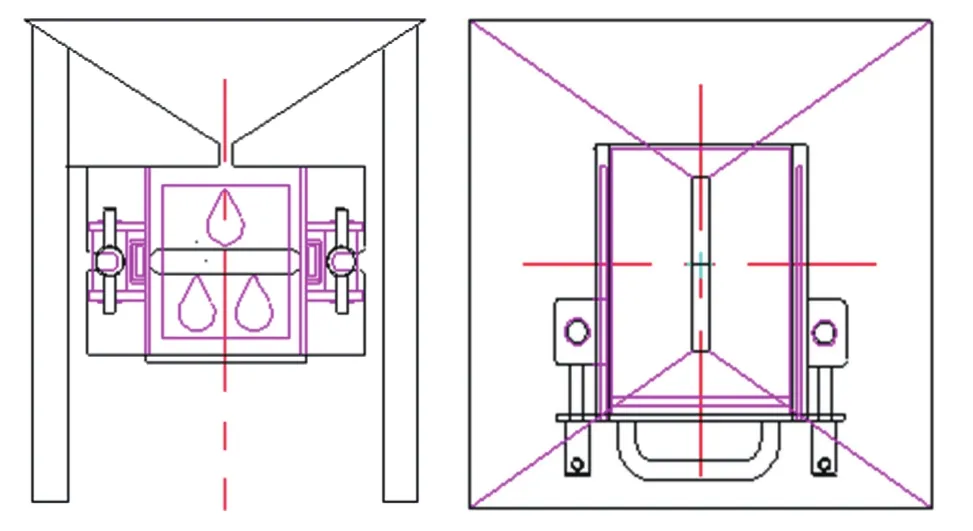

为保证产品质量,抽屉式磁选器选用不锈钢SUS316材质,表面抛光处理。主体结构由下料漏斗、抽屉式磁格栅和支座组成(磁场峰值≥12000GS),磁选时只需将物料倒入下料漏斗,物料在重力作用下流过漏斗下方磁格栅,即可完成磁选。抽屉式磁选器如图1所示。

图1 抽屉式磁选器

2. 磁选器效果实验

通过X射线装置对用抽屉式磁选器去杂质前后的物料进行照射成像,对比去除杂质前后的照片检验铁杂质去除效果。

2.1 实验前准备

准备好实验用工作箱,清洗烘干后的抽屉式磁选器送入工作箱,收集人工磁选出的铁屑保存待用。

2.2 实验步骤

(1)将不含铁磁性物质单批次物料倒入容器中,用X射线装置照射成像,保存不含杂质物料照片。

(2)向物料中加入事先收集的铁屑若干,适当搅拌后再次用X射线装置照射成像,保存加入铁屑后的物料照片。

(3)将全部物料均匀倒入抽屉式磁选器中,物料流过强磁铁被磁选,记录下料时间。

(4)将磁选后物料倒入容器中器,用X射线装置照射成像,保存磁选后物料照片。

(5)重复步骤(2)~(4),对比前后多次X射线成像照片,判读磁选效果。

3. 结果与讨论

3.1 一次磁选实验

全部物料均匀倒入抽屉式磁选器中,物料经过1次磁选,将磁格栅从实验工作箱中取出,检查强磁棒上的铁屑吸附情况,如图2所示。可见,磁棒上吸附了非常多的铁屑杂质,物料几乎无夹带。

图2 磁棒上的铁屑吸附情况

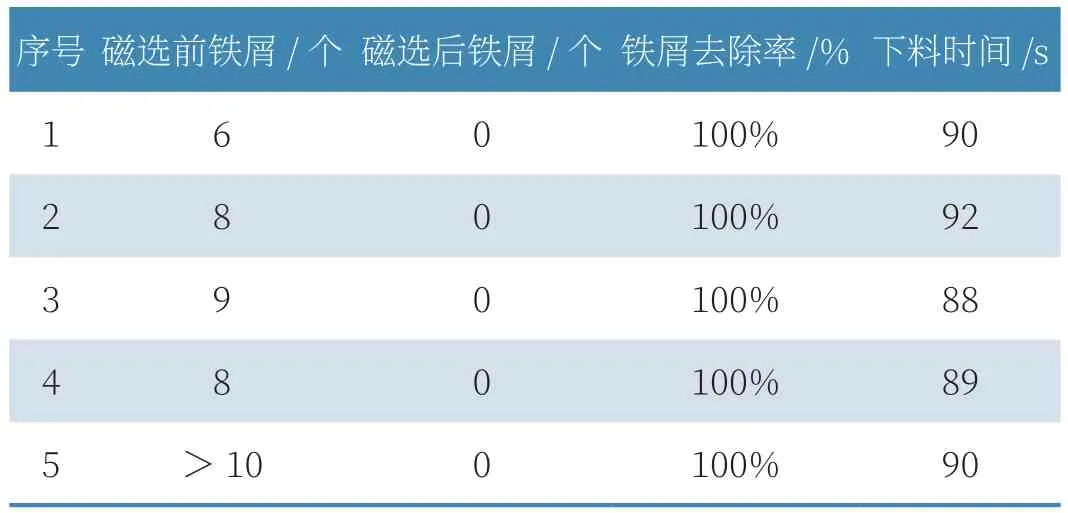

对比前后多次X射线成像照片,结果如表1所示。

表1 1次磁选情况

由表1实验数据可知,物料经过1次磁选后夹杂物去除率>88%。

3.2 磁选效果稳定性测试

为检验磁选器除铁效果稳定性,每隔一周进行一次除铁效果测试,共进行了5组测试。将物料2次通过磁选器全部物料经过2次磁选,对比前后多次X射线成像照片,结果如表2所示。

表2 2次磁选效果稳定性测试

由表2实验数据可知,物料经过2次磁选后夹杂物去除率达100%,磁选效果稳定。

3.3 结果讨论

(1)物料通过磁选器,物料无二次污染和二次破碎,强磁棒上吸附物主要为铁屑杂质,物料几乎无夹带,较人工磁选方式磁选效果更好、物料损耗少。

(2)物料经过1次磁选后夹杂物去除率>88%,2次磁选后夹杂物去除率达100%。

(3)批次物料2次磁选的时间约90s,较人工磁选方式时间大大缩短,降低劳动强度的同时生产效率大大提高。

(4)磁选器较人工磁选方式有更好的稳定性,一次合格率可达100%。

4. 结论

抽屉式磁选器在高纯粉体材料磁选过程中的应用规避了人工磁选方式带来的各种缺陷,可显著减少人因影响,确保产品含铁杂质去除率,不影响产品质量,同时降低劳动强度、提高生产效率。