无砟轨道打磨铁屑清理系统设计

2022-05-14王凯旋刘旭东周勇汉徐照新董国庆

王凯旋, 刘旭东, 周勇汉, 徐照新, 董国庆

(1.中车山东机车车辆有限公司,济南 250000;2.乌鲁木齐城市轨道集团有限公司,乌鲁木齐 830000)

0 引言

随着经济的快速发展,城市出现抱团发展趋势,城市之间的客运压力逐渐增加,因此修建了更多的高速铁路和城际客专用于缓解交通压力。繁重的运输任务加剧了铁轨的损伤,对铁路的预防性和修复性打磨作业频率也随之增加。钢轨打磨产生的铁屑如果不及时清理或者清理不彻底,会对轨道车辆和线路设备产生不利影响。目前对于打磨铁屑的清理,仍然采用人工来完成,人工清理不仅效率低下、清理效果不够理想,而且还存在一定的人员安全隐患。如果能将电磁铁用于打磨铁屑的清理,不仅能够降低作业人员的劳动强度,缩短作业时间,还消除了对于清理人员存在安全隐患的弊端。

1 打磨铁屑形状及清理方式研究

钢轨打磨车在钢轨打磨过程中,高速旋转的砂轮与钢轨轨头接触,并且以一定的速度延线路方向行驶。砂轮对钢轨切削产生细小高温碎铁屑的直径尺寸远小于1 mm[1]。部分高温铁屑积结一起形成铁屑板结物,通过对铁屑板结物的现场采集,厚度尺寸主要集中在在3~5 mm之间,如图1、图2所示。

图1 钢轨打磨遗留铁屑

图2 钢轨打磨遗留铁屑分布

通过实际调研发现,目前工务段多采用人工方式清理铁屑。当钢轨打磨车回程打磨时,打磨车位于作业线路中间段停车,作业人员下车并分成两组向两个方向分别作业。作业人员分别两人一组,携带鼓风机、汽油、灭火器等设备进行清理作业,如图3所示。作业人员通过携带的鼓风机将散落在道床及扣件区域的铁屑吹离至钢轨两侧,如图4所示。

图3 作业人员携带设备

图4 作业现场

采用人工清理打磨铁屑存在着诸多弊端:清理作业时相邻线路仍会有列车通过,对作业人员的人身安全产生威胁;人工清理作业效率比较低,并且作业效果无法得到保证。因此使用机械化设备代替人工清理不仅提高了作业效率,更能保证作业效果,降低人工成本。

2 铁屑清理系统设计

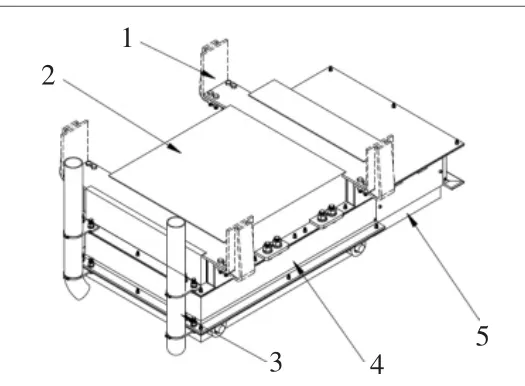

本文设计挂载于轨道工程车的可以用于无砟轨道的铁屑清理系统,不仅能够吸附收集铁屑,还能将被吸附的铁屑移动到专门的铁屑收集箱中进行存储,到达指定位置后进行卸除。每辆轨道工程车可以挂载2个铁屑清理系统用于清理作业,如图5所示。

图5 铁屑清理系统作业示意图

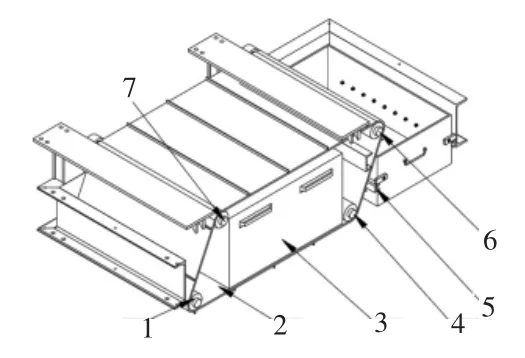

铁屑清理系统主要包括铁屑清理部件、吹风机构、铁屑收集部件等部分,如图6所示。图6中连接部件1与车体底架焊接,与铁屑清理系统之间通过螺栓连接;铁屑清理部件2包括可循环往复运动的传送带,传送带的上下两侧面之间设置电磁产生机构;吹风机构3安装于铁屑清理部件的一侧,以吹起无砟轨道处的铁屑,由电磁产生机构将吹起的铁屑吸附于传送带;安装框架4用于支撑固定各部件;铁屑收集部件5安装于传送带相对于吹风机构的另一侧,传送带由下至上带动铁屑运动,并送于铁屑收集部件。图7为系统内部构造图,其中永磁滚轴1用于辅助吸附铁屑;铁屑收集箱5由滑轨与铁屑收集箱组成。

图6 铁屑清理系统示意图

图7 内部构造图

铁屑清理系统工作原理:由吹风机构吹起无砟轨道钢轨处的铁屑,避免扣件区域铁质零件对铁屑清理的影响,保证铁屑被吹起,然后再由铁屑收集部件将铁屑吸附于传送带的下表面,传送带在运动过程中,带动铁屑运动,并将收集的铁屑送于铁屑收集部件内完成收集,通过铁屑收集部件可对铁屑进行集中处理。

3 铁屑在外加磁场中的受力分析

当打磨铁屑位于外加磁场时,其首先会被磁化,因而具有磁化能和磁化力,磁化能计算公式为

以CRTSⅡ型板为例,轨顶距道床面距离为249 mm,下部限界距轨顶最小距离为60 mm,即电磁铁距离铁屑最小距离为309 mm[4]。目前应用于除铁操作的直流电磁铁所产生的磁场强度约为0.2 T。

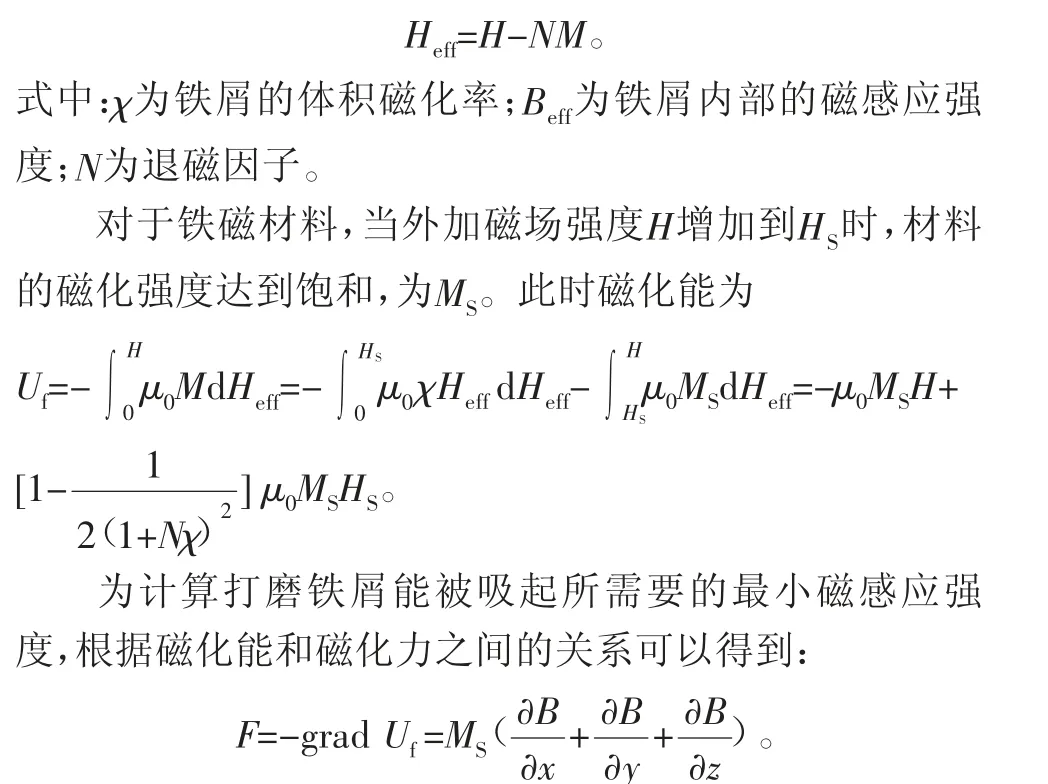

根据毕奥-萨伐尔定律,空间中某处的磁场强度与其距离平方成反比,即电磁铁所产生的磁场强度在道床处的磁感应强度为0.078 T,转化为磁场强度则为6.24×104A/m。由图8高碳钢磁化曲线[5]可知,此时铁屑的磁化强度已达到饱和。

图8 高碳钢磁化曲线图

本应用中,打磨铁屑所具有的磁化力主要是用来克服其本身重力,所以在分析打磨铁屑状态时,只需要考虑磁化力在竖直方向上的受力,即:

4 结语

本文设计出了一种以电磁铁为主要部件的打磨铁屑清理系统,依据限界标准计算出电磁铁距打磨铁屑之间的最小安全距离为309 mm,同时以常见除铁器电磁铁的磁感应强度0.2 T作为条件,对道床中的打磨铁屑进行了受力分析,计算出了当前条件下的电磁铁的初始加速度为4.75 m/s2,进而计算出电磁铁作业时的最快允许速度为20 km/h,通过推导计算得出该铁屑清理系统能够完成打磨铁屑的清理工作。