溅射覆铜陶瓷基板表面研磨技术研究*

2022-04-01刘松坡陈红胜陈明祥

王 哲,刘松坡,吕 锐,陈红胜,陈明祥

(1.武汉利之达科技股份有限公司,武汉 430206;2.华中科技大学机械科学与工程学院,武汉 430074)

1 引言

随着半导体功率器件(包括发光二极管LED、激光器LD、绝缘栅双极晶体管IGBT、聚焦光伏CPV等)技术的不断发展,散热逐渐成为影响其器件工作性能与可靠性的重要因素。如大功率LED器件,由于输入电功率的70%~80%都转换成了废热[1],且芯片面积小,发热功率密度很大,如果不采用合适的封装散热技术,将导致大量热量聚集在器件内部,造成结温上升,器件性能与可靠性降低等。因此,选择合适的封装材料与结构,提高器件散热能力,是提升半导体功率器件性能的关键。

在功率器件封装过程中,封装基板的选择是其中的重要环节。目前常用的电子封装基板主要分为树脂基板(PCB)、金属基板(MCPCB)和陶瓷基板[2]。其中,陶瓷基板在导热、耐热、绝缘性能等方面具有明显的技术优势,非常适合作为功率器件封装基板。常见的陶瓷基板包括厚膜印刷陶瓷(TPC)基板、直接键合陶瓷(DBC)基板、溅射覆铜(DPC)陶瓷基板、活性金属焊接(AMB)陶瓷基板和低温/高温共烧陶瓷基板(LTCC/HTCC)等。其中,DPC陶瓷基板采用半导体微加工(光刻/显影)和图形电镀等工艺制备,具有导热/耐热性好、图形精度高、可垂直互连等技术优势[3],广泛应用于半导体照明(白光LED)、杀菌消毒(深紫外LED)、激光与光通信(LD&VCSEL)、热电制冷(TEC)等领域。

在DPC陶瓷基板制备过程中,由于电镀电流分布不均匀,导致基板表面电镀铜层厚度不均匀(厚度差可超过100μm),必须采用研磨工艺控制铜层厚度及其均匀性。由于铜材料延展性好,研磨过程中容易产生塑性变形(出现划痕或铜皮),研磨工艺挑战性极大。DPC基板生产过程中究竟选用何种研磨设备,不同研磨技术对基板性能的影响如何,还没有开展过深入研究。本文旨在通过对不同研磨技术的对比研究,探索各种研磨工艺对DPC陶瓷基板的适用性,为DPC陶瓷基板制备工艺优化提供参考。

2 实验

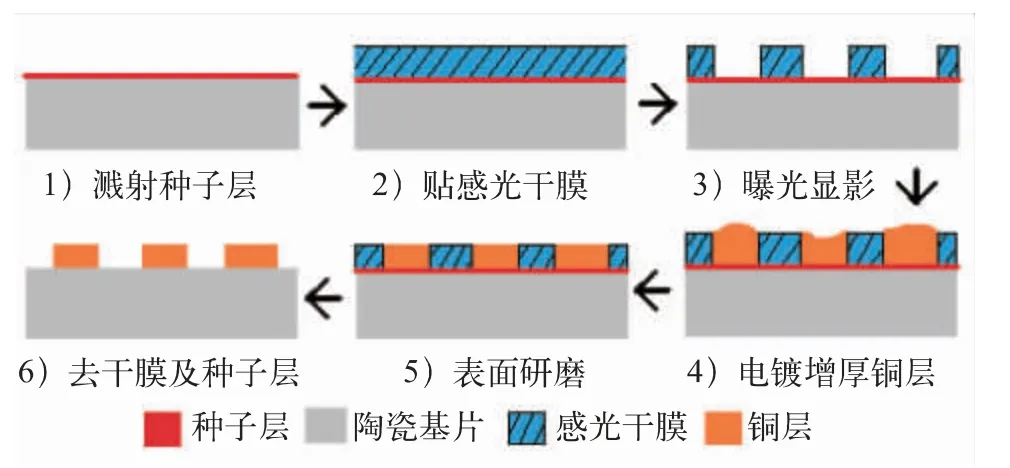

DPC陶瓷基板制备工艺见图1[4],主要包括:1)在陶瓷基片上溅射金属种子层(Ti/Cu);2)贴感光干膜;3)通过曝光、显影,形成图形;4)采用图形电镀工艺增厚铜层;5)基板表面研磨(控制铜层厚度与均匀性);6)去干膜,刻蚀种子层,最后表面处理(如化学镀银或镍金等)。

图1 DPC陶瓷基板制备工艺流程

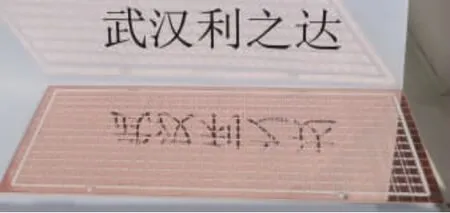

实验选用厚度为0.38 mm的氧化铝陶瓷基片,电镀铜层厚度设计值为65μm,表面处理为化学镀镍金,所制备的DPC陶瓷基板样品如图2所示。

图2 DPC陶瓷基板样品

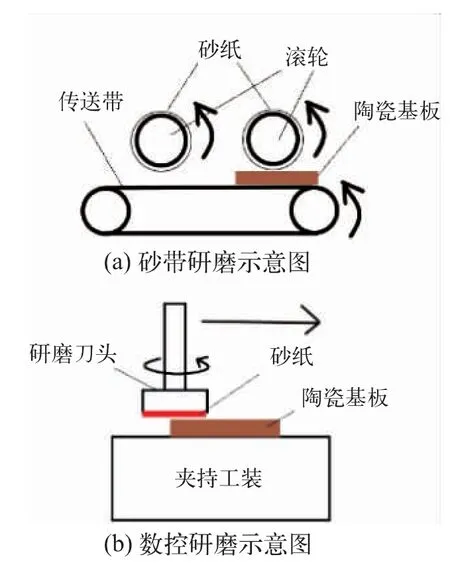

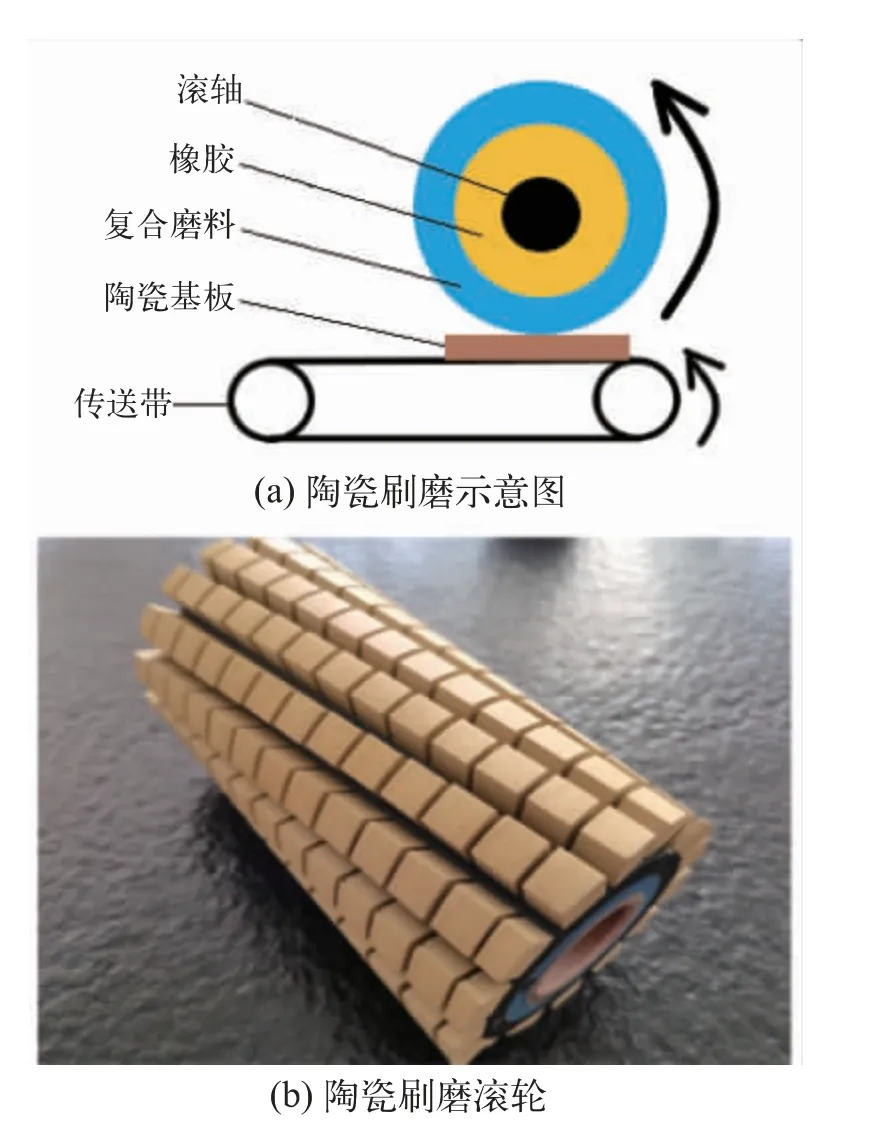

对DPC基板表面铜层进行研磨,可用的研磨技术主要有3种:砂带研磨、数控研磨和陶瓷刷磨。其中,砂带研磨是一种常用的金属表面粗磨技术,使用表面含磨料的砂带滚轮,对传送带上的样品进行快速研磨,研磨效率较高。根据TAO等人的研究[5],此种研磨方式可用于纯铜基板研磨,故陶瓷基片表面镀铜的DPC基板也可以采用该研磨技术,工作原理如图3(a)所示。

图3 砂带研磨与数控研磨工作原理示意图

数控研磨主要使用数控磨床,首先在磨床刀头上贴附砂纸,通过刀头快速旋转,研磨吸附在平台上的陶瓷基板,数控研磨示意图如图3(b)所示。数控研磨的特点在于工序简单,研磨较为均匀,但砂纸消耗量大,且需要手工更换。根据TAKEKAZU等人的研究[6],在研磨铜表面时采用陶瓷/金刚石复合磨料具有较好的结果,因此也可采用陶瓷刷磨进行DPC基板表面研磨。这种研磨方式使用高速旋转的滚轮表面陶瓷/金刚石复合磨料,对传送带上以一定速度运动的陶瓷基板进行磨削,陶瓷刷磨工作原理及所使用的滚轮如图4所示。由于滚轴上的压力传感器可以控制研磨压力及橡胶层的缓冲作用,陶瓷刷磨可有效控制基板表面铜层厚度及其均匀性。

图4 陶瓷刷磨工作原理示意图及所使用滚轮

实验采用上述3种研磨设备(砂带研磨、数控研磨和陶瓷刷磨)分别对DPC基板表面铜层进行研磨。考虑到DPC基板铜层表面粗糙度对固晶质量有较大影响(如铜层表面粗糙度越低,固晶后的芯片电气性能越高[7-8])。因此,对于DPC陶瓷基板表面研磨,主要评价指标如下。

1)研磨速率:主要反映研磨过程中的铜层去除效率,通过将研磨前后样品厚度差除以研磨时间得到。

2)铜层厚度均匀性:主要反映研磨前后基板表面铜层厚度的均匀性。在同一基板上选取9个点(4个角点+4个边中点+1个面中点),使用高度仪测量厚度,计算厚度极差(基板表面铜层最厚与最薄处的高度差,是衡量表面铜层厚度均匀度的主要指标)。

3)表面粗糙度Ra:使用粗糙度仪测量研磨后样品表面粗糙度。每个试样取5处进行测量,再取平均值。

实验过程中,砂带研磨机使用800目砂纸,运行速度为1.6 m/min,每次研磨由2个滚轮分别研磨1次(单次研磨时间为9 s),研磨3次后进行测量;数控研磨同样使用800目砂纸,研磨3次后进行测量,总耗时50 s;陶瓷刷磨使用1500目磨料,运行速度为0.8 m/min,单次研磨耗时为9 s,也是研磨3次后进行测量。需要说明的是,由于陶瓷刷磨过程包括清洗、烘干等步骤,其研磨时间仅以研磨工序消耗时间计算。

3 结果与讨论

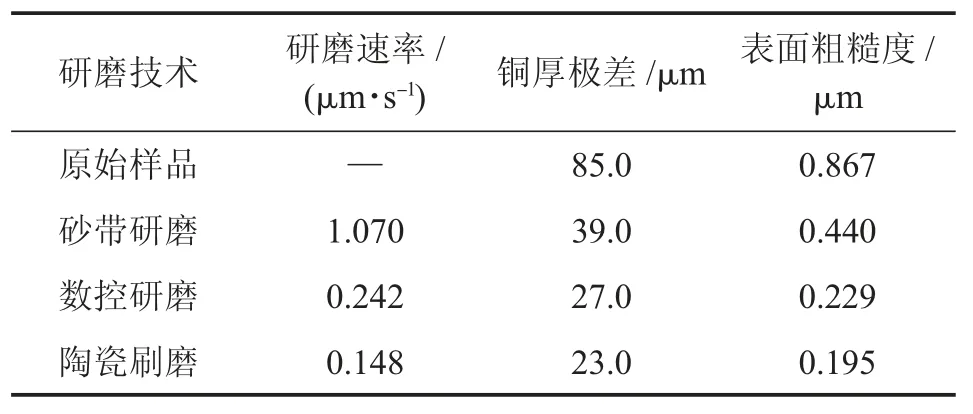

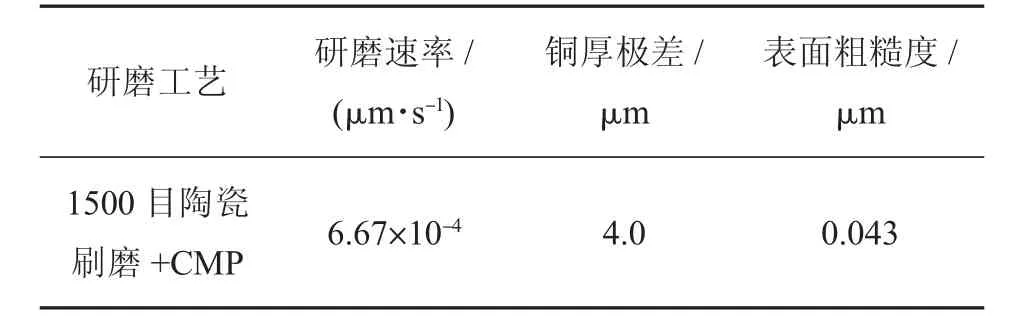

实验采用3种研磨技术对DPC基板表面铜层进行研磨处理,得到的实验结果如表1。

表1 DPC基板表面研磨技术对比

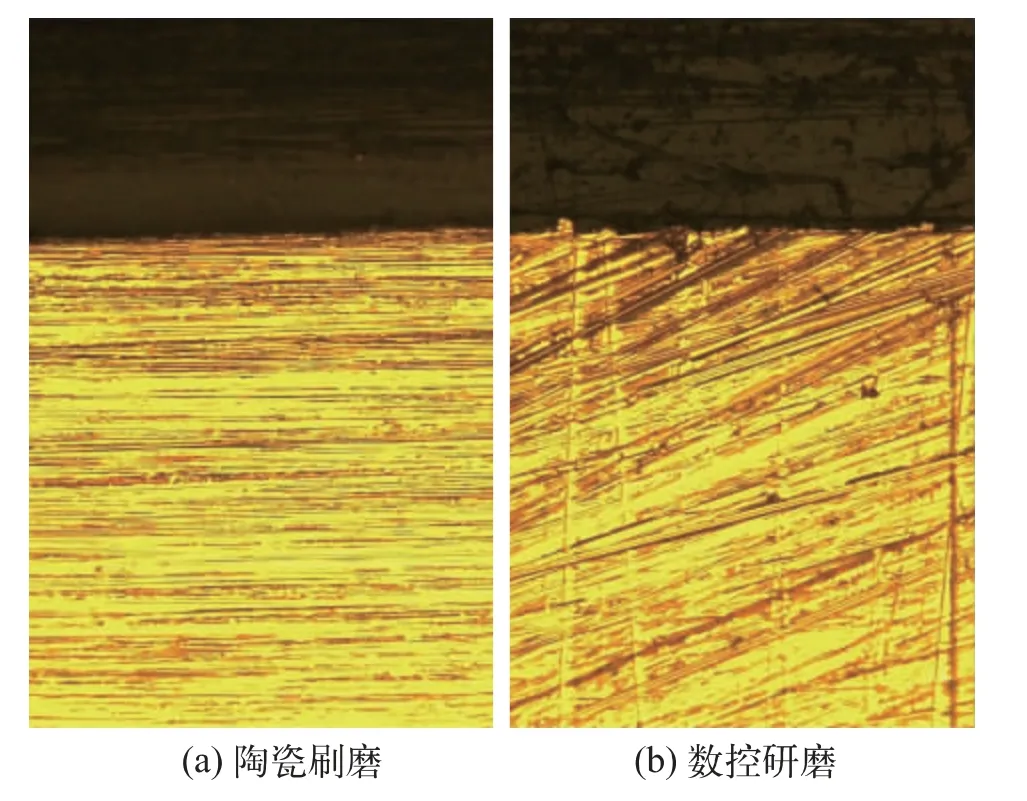

为了更好地反映研磨质量,取4种样品(含原始未研磨样品)使用光学显微镜(日本Keyence公司,型号为VHX-600)观察样品表面形貌,样品形貌如图5所示。

图5 DPC基板样品表面显微图像

从表1和图5可以看出,砂带研磨的研磨速率明显高于数控研磨和陶瓷刷磨,但研磨表面粗糙度较大,厚度均匀度也较差。此外,从图5(b)中还可以看出,砂带研磨样品中,铜层边缘出现明显的塑性变形导致的残缺现象。

从表1可知,经过陶瓷刷磨后的陶瓷基板具有表面粗糙度低、厚度均匀性好(铜厚极差小)的特点,但研磨速率较低。不同研磨技术的样品在500倍光学显微镜下的对比如图6所示。相对而言,陶瓷刷磨和数控研磨在表面粗糙度和铜厚均匀性方面没有明显差距,但将显微图片进一步放大后,由图6可以看出,数控研磨加工后铜层边缘出现毛刺状突起,且加工划痕较深,影响了铜层的图形精度与表面粗糙度;而陶瓷刷磨后铜层边缘平整,加工痕迹较浅,保证了研磨质量。实际应用中,对于LED倒装共晶贴片而言,一般要求陶瓷基板固晶区表面粗糙度小于0.3μm,铜厚极差小于30μm,因此,采用数控研磨和陶瓷刷磨加工后的DPC陶瓷基板可以满足应用需求。

图6 不同研磨技术的样品对比

虽然这3种研磨技术都属于固结研磨法(研磨颗粒固结在砂纸或滚轮上),但陶瓷刷磨加工后的基板质量明显提高。原因在于,陶瓷刷磨滚轮上的压力传感器可以控制滚轴向基板施加恒定的研磨压力,使研磨过程更加稳定,不会发生窜动。同时,陶瓷刷磨使用的磨料颗粒被树脂粘合剂粘结后固化,可以选用粒度更小、硬度更高的磨料,从而提高了研磨精度。

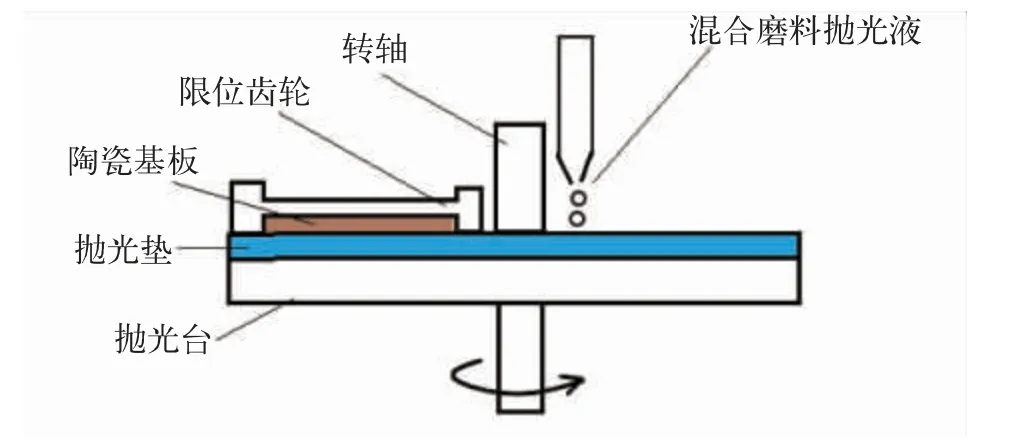

此外,除了以上3种研磨加工技术外,部分光电器件(如激光器LD和VCSEL)对陶瓷基板固晶区质量要求进一步提高(要求表面粗糙度低于0.1μm,厚度极差小于10μm),则必须采用化学机械抛光法(CMP)进行处理。CMP主要应用于半导体行业(用于硅片或硅转接板表面研磨抛光),是一种将机械研磨和化学腐蚀相结合的精密研磨/抛光技术,具有研磨均匀性好、抛光精度高、可避免材料形变等优点[9]。CMP技术原理如图7所示,借助研磨液的化学腐蚀和磨粒的机械研磨作用,在化学成膜和机械去膜的交替过程中去除材料,实现超精密平面加工。

图7 CMP技术原理示意图[10]

由于CMP对于研磨样品表面平整度要求较高,实验用CMP初始样品为陶瓷刷磨DPC基板(采用1500目磨料刷磨3次),研磨时间为8100 s,实验结果如表2所示,经CMP加工后的DPC陶瓷基板样品如图8所示。

表2 DPC基板CMP处理后结果

由表2可知,经过陶瓷刷磨和CMP加工后的DPC陶瓷基板表面铜层厚度均匀(铜厚极差小于10μm),表面粗糙度低(小于0.1μm[11],如镜面般光滑,见图8)。因此,当对DPC陶瓷基板表面要求较高时,CMP加工是首选研磨技术。但另一方面,CMP加工效率很低,这是因为CMP研磨液中的磨料颗粒粒径较小(一般为纳米二氧化硅颗粒),研磨去铜速率较低(研磨液的化学腐蚀只填平研磨铜层表面沟槽,主要起抛光作用)。因此,CMP仅适用于对表面质量要求较高的精磨处理,且必须结合数控研磨和陶瓷刷磨等前处理工艺进行。

图8 CMP加工后DPC基板表面状况

4 结论

在DPC陶瓷基板制备过程中,表面研磨是控制电镀铜层厚度,提高铜层厚度均匀性的关键工艺,直接影响陶瓷基板性能和器件封装质量。本文对比分析了多种研磨技术(包括砂带研磨、数控研磨、陶瓷刷磨和CMP)对DPC陶瓷基板研磨质量的影响。实验发现,砂带研磨效率最高,但铜层表面粗糙度高,只适用于DPC基板表面粗磨加工;数控研磨与陶瓷刷磨加工的铜层厚度均匀,表面粗糙度低,满足光电器件倒装共晶封装需求(粗糙度低于0.3μm,厚度极差小于30μm);对于表面质量要求更高的陶瓷基板(粗糙度低于0.1μm,厚度极差小于10μm),必须采用粗磨+CMP的组合研磨工艺。