传感器用多孔铜陶瓷基板的制备方法研究

2023-07-06张富启侯美珍赵强徐鑫雅

张富启,侯美珍,赵强,徐鑫雅

(1. 珠海粤科京华科技有限公司,珠海 519050;2. 南京航空航天大学材料科学与技术学院,南京 210016)

1 前言

气相及液相传感器中,电极的表面积对传感器的检测极限浓度、灵敏度等性能有显著影响,大表面积的电极可以使传感器具有更好的性能[1-2]。目前针对传感器的研究大部分都是针对电极表面的活性材料,通过选用活性更高或比表面积更大的活性材料来提高对应传感器的性能[3-5],而通过优化传感器导电电极形貌来提升传感器性能的研究则相对较少。

使用多孔铜作为导电电极可以显著增大传感器的有效面积。目前,多孔铜常用的制备方法主要有金属粉烧结法、去合金化法和电沉积法等方法。姚彦菲等人采用高能球磨结合放电等离子烧结技术(SPS)制备了纳米晶Cu-Al 合金,进而通过去合金化法获得纳米多孔铜块体材料,制得的多孔铜具有孔径均匀的三维连通纳米孔,其表面积大于15 m2/g[6];王凯等人使用甩带法制备了连续的带状Cu-Al 合金前驱体,使用NaOH 溶液腐蚀后制得了最小特征尺寸可低至20 nm 的具有二级结构的准二维片状多孔铜,并研究了该二维结构的形成机理[7];SHIN 等人通过加大金属铜在电沉积过程中的阴极极化,使沉积的金属铜表面生成大量氢气,并创新性地使用氢气气泡作为动态模板,制备出三维多孔铜薄膜,其孔径在50-100 μm 之间[8];赵红梅等人将粒径为250-380 μm的松装铜粉置于氮气气氛中,在830-890℃的温度范围内烧结,制得的多孔铜孔隙率最大可达到37%,且具有较好的力学性能[9]。

多孔铜导电电极还需要由基板材料可靠支撑才可以作为一个器件运用于传感器当中。氧化铝陶瓷作为一种工艺成熟的陶瓷基板材料,具有成本低、力学性能高、抗腐蚀等优秀性能,是作为多孔铜导电电极支撑基板的理想材料。目前,金属铜与氧化铝陶瓷的结合方法主要有直接覆铜法(DBC)[10-12]和活性金属钎焊(AMB)[13-15]。其中DBC 工艺需要在氧化性气氛下进行,若用于表面积巨大的多孔铜则会使多孔铜剧烈氧化而失效;AMB 工艺则会产生液相金属钎料,液相钎料不仅会在毛细作用下迅速填充多孔铜内部的通道,还会和多孔铜发生合金化反应,因此也不适用于多孔铜与氧化铝的连接。本研究使用烧结与还原联用的方法,提出一种在氧化铝陶瓷表面原位生成多孔铜的新工艺,避免了金属铜与氧化铝陶瓷直接相连的问题,且制得的多孔铜纳米孔道丰富,比表面积大,与氧化铝陶瓷的附着强度高,为相关传感器性能的提升提供了新的思路。

2 实验

2.1 实验原料

蓖麻油、邻苯二甲酸二丁酯、聚乙二醇400、乙基纤维素M9、松节油透醇购自国药集团化学试剂有限公司,CuO 粉(粒径1 μm)购自中冶新材料有限公司,厚度1 mm 氧化铝陶瓷基板购自珠海粤科京华科技有限公司,氮氢混合气(氢气含量体积分数20%)购自无锡工业气体制造有限公司。

2.2 制备流程

(1)取氧化铝陶瓷基板,裁剪成1 cm×1 cm 的基板,并使用1000#砂纸打磨表面。之后将打磨好的氧化铝陶瓷基板分别在蒸馏水和无水乙醇中超声清洗5 min,放入干燥箱中干燥待用。

(2)CuO 浆料有机载体配方如下:80 wt.%CuO 粉、1 wt.%蓖麻油、1 wt.%邻苯二甲酸二丁酯、1 wt.%聚乙二醇400、1.5 wt.%乙基纤维素M9、余量松节油透醇。先将除CuO 粉外的组分混合,并在80 ℃加热条件下搅拌,直至乙基纤维素完全溶解于液相中制得CuO 浆料的有机载体。再将CuO 粉末加入上述有机载体,充分搅拌后的得到CuO 浆料。

(3)使用涂布机将CuO 浆料涂布在经过打磨的氧化铝基板上,并控制涂布厚度为120 μm 左右。将样品放入80°C 干燥箱中直至CuO 层烘干。

(4)将样品放入管式炉中,并按照图1 所示的温度曲线进行烧结还原。在样品温度达到还原温度前,炉内始终保持真空环境,当样品温度达到还原温度后,向炉内充入氮氢混合气。最终得到表面覆有多孔金属铜的氧化铝陶瓷基板。为后续方便描述,将还原温度为1000℃、800℃、600℃和400 ℃制备的多孔铜层分别命名为铜层A、铜层B,铜层C 和铜层D。

图1 烧结还原温度曲线

2.3 性能测试及表征

使用ZEISS EVO 10 扫描电子显微镜表征CuO 粉的颗粒粒径、颗粒形貌以及制得的多孔铜层的围观形貌;使用PerkinElmer DTA7 差热分析仪表征CuO 与氧化铝在烧结过程中产生的物理化学变化,并借此确定CuO 的烧结温度;使用Rigaku Ultima IV X 射线衍射仪表征还原后多孔铜层的相纯度以及界面反应层的相组成;采用阿基米德排水法[16]计算得到不同条件下制备多孔铜层的孔隙率;采用GB/T 17473.4-2008[17]中方法测试多孔铜层与氧化铝基板的结合强度。

3 结果与讨论

3.1 CuO 层烧结过程热分析

烧结过程中,CuO 自身以及CuO 和氧化铝陶瓷之间会发生物理化学反应,这些反应也关系到烧结工艺参数的选择。为了表征反应发生时的温度,我们使用差热分析仪,以10℃/min 的升降温速率测试了500-1150 ℃范围内过量的CuO 与氧化铝的烧结过程中的差热温度曲线,如图2 所示。可以看出,升降温过程中差热曲线的吸放热峰位置存在差异。升温过程的差热曲线中,仅在1040-1090 ℃范围有一个较宽的吸热峰;而降温差热曲线中,1050 ℃附近存在一个尖锐的放热峰,在1020-980 ℃范围还存在一个较小的包状放热峰。结合Cu-O 相图[18]可以得知,CuO 与氧化亚铜的共晶温度约为1100 ℃,但由于液体过冷以及传热滞后,测试样品降至1050 ℃内部的铜氧化物才发生凝固,产生尖锐的放热峰;在空气气氛下,温度降至约1000 ℃时,氧化亚铜会吸收氧气生成CuO,并放热,这与降温曲线在1020-980 ℃范围的放热峰相对应。而在CuO-Al2O3相图[19]中,CuO 与氧化铝在600 ℃左右会生成CuAl2O4,在1000 ℃左右生成CuAlO2,但由于上述两个反应的热效应不明显,在差热温度曲线中没有对应的吸放热峰。

图2 CuO-Al2O3 的升降温差热曲线

烧结过程中,液相的存在可以增大CuO 与氧化铝的接触面积,形成连续的反应层,有利于多孔铜层的力学性能,而从升温差热温度曲线中,可以看出吸热过程在1075 ℃结束,表明到达该温度时液相含量达到最大,因此CuO 层的烧结温度确定为1080 ℃。

3.2 还原温度对多孔铜微观结构的影响

不同温度还原制备的多孔铜层截面SEM 成像如图3 所示。SEM 成像中,多孔铜层的厚度逐渐下降,由铜层A 的约40 μm 厚度下降至铜层D 约20 μm 厚度。由于CuO 浆料的涂布厚度基本一致,因此可以说明多孔铜层会随着还原温度的上升而显著收缩。再观察多孔铜层的微观结构,可以观察到不同温度还原制备的多孔铜均由形状复杂的曲面几何体聚集而成,几何体之间的间隙构成了直径5-15 μm 的相互连通的孔道。铜层A 中,曲面几何体内部还存在大量直径约100-200 nm 的孔道,且孔壁很薄,厚度不超过100 nm,表明其具有非常大的比表面积。铜层B 中的曲面几何体同样具有中空结构和亚微米级孔道,但孔直径明显大于铜层A 中纳米孔道的直径,且数量也远少于铜层A。当还原温度高于800 ℃,即铜层C 和铜层D,曲面几何体内部的亚微米级孔道已经完全消失,曲面几何体由空心结构转变为实心结构,且随着还原温度的升高,曲面几何体逐渐长大。

图3 不同还原温度制备多孔铜层的微观形貌a).400℃,b).600℃,c).800 ℃,d).1000℃

多孔铜体系中,自由能主要由体积自由能和表面自由能构成。在涂布厚度确定的情况下,单位面积包含铜的物质的量是确定的,体积自由能不会随还原温度的改变而改变,因此多孔铜的自由能由多孔铜的表面自由能决定。表面面积越小,则表面自由能越小,体系越稳定,所以多孔铜中铜原子有自发形成界面面积更小的结构的趋势。但在动力学方面,形成表面积更小的结构需要Cu 原子扩散,原子扩散符合阿雷尼乌斯公式:

其中D 为扩散系数,D0为扩散常数,Q 为扩散激活能,R 为气体常速,T 为温度。温度越高,原子的扩散系数越大,动力学上更加有利于铜原子扩散。综合热力学和动力学两方面的因素,可知随着温度的上升,多孔铜缩小自身表面积的趋势越来越明显。

3.3 多孔铜层失效机理及还原温度对多孔铜层剥离强度的影响

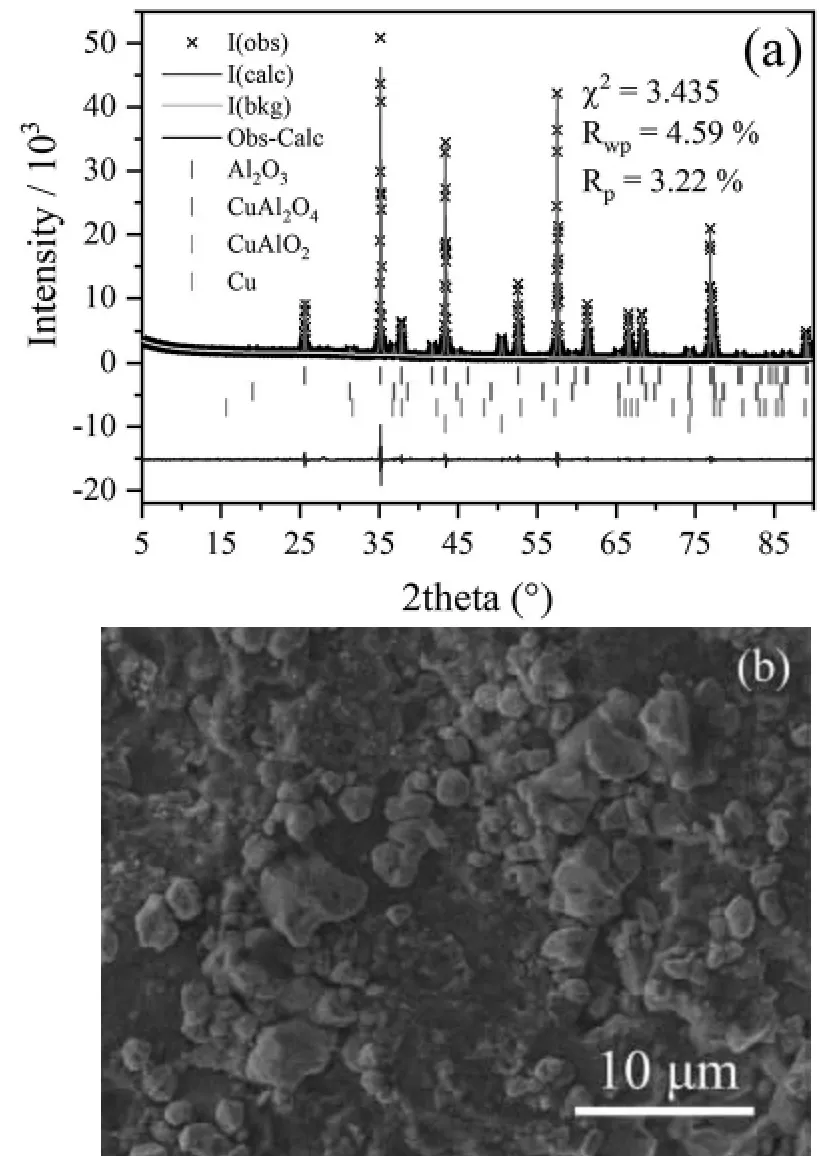

首先研究了多孔铜在剥离测试中的失效机理。使用SEM 观测了铜层A 剥离多孔铜层后的氧化铝基板的表面形貌,使用XRD 表征了剥离面的相组成,并使用Rietveld 方法[20]对图谱进行精修,获得更精确的相组成。SEM 成像和精修后的图谱如图4 所示。XRD 图谱显示,剥离面主要由Al2O3组成,还有少量的金属铜、CuAlO2和CuAl2O4组成,由2.1 节的分析可知,CuAlO2和CuAl2O4来自多孔铜与氧化铝基板的界面反应层。SEM 成像中,氧化铝基板上存在直径2-5μm 的颗粒物,结合XRD 图谱以及图3,这些颗粒物应该是多孔铜层被剥离后残余的金属铜。这表明剥离测试中,失效主要发生在氧化铝陶瓷与多孔铜的界面以及多孔铜靠近界面的一侧。

图4 多孔铜剥离面a)相组成及b)形貌

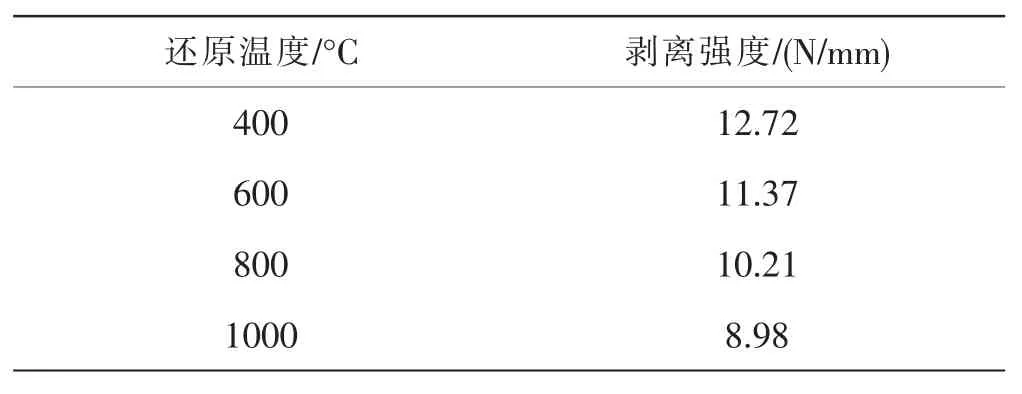

表1 是不同温度制备的多孔铜层的剥离强度测试结果。可以看出,随着还原温度的上升,多孔铜层的剥离强度逐渐下降。出现该现象的原因主要有以下两点:首先,高温氢气气氛下,起连接作用的反应层中的CuAlO2和CuAl2O4会发生如下反应[21]:

表1 不同还原温度多孔铜层的剥离强度

部分反应层被还原为金属铜和氧化铝,失去了锚定多孔铜层的能力。因为温度越高,反应速率越大,被分解的反应层越多,因此强度会随着还原温度下降。其次,在2.2 节中提到,多孔铜层中的曲面几何体会随着还原温度的上升而显著收缩,这样就会导致多孔铜层与反应层的结合面积下降,如图2 中所示,从而导致多孔铜层的剥离强度下降。

4 结论

(1)当烧结温度高于1000 ℃时,CuO 会随着温度升高放出氧气并熔融,产生的液相有利于增大铜层与氧化铝陶瓷的接触面积。由热分析结果判断,当烧结温度为1080 ℃时烧结效果最好。还原温度的高低对多孔铜层的形貌有显著影响,还原温度越低,多孔铜层中的纳米孔道就越丰富,则多孔铜层的比表面积就越大。

(2)还原温度越高,多孔铜层内的纳米孔道越少,比表面积越小,且当还原温度高于600℃时,纳米孔道消失,仅剩下微米级孔道。这是由于高温加速了铜原子的自扩散,促进多孔铜朝向表面能更低的组织演化。因此,还原温度为400℃时,多孔铜层的比表面积最大。

(3)在剥离强度测试中,多孔铜层的失效位置在界面层以及多孔铜层内部。温度越低多孔铜层的剥离强度越高。当还原温度为400℃时,多孔铜层剥离强度最高。