某型飞机液压柱塞泵柱塞磨损失效分析

2019-03-11李永龙管博文

李永龙,张 峰,管博文

(国营芜湖机械厂 机电部,安徽 芜湖 241007)

0 引言

某型飞机液压柱塞泵是液压系统动力源的主要组成部分,具有大流量、高压力、高精度,对油液污染比较敏感等特性。液压柱塞泵壳体内的转子端面与分油盘、滑靴与止推垫圈为关键摩擦副[1],零件在转动过程中承受交变应力、冲击载荷和表面摩擦磨损[2],发挥着传力、密封、润滑、散热的作用[3],所受工况比较复杂。影响柱塞泵寿命的主要失效形式包括磨损、疲劳和老化[4],其中,转子、柱塞滑靴的端面是磨损失效中最常见部位。本文主要针对柱塞泵柱塞的一次异常磨损进行失效分析。

1 故障失效分析

1.1 故障现象

某架飞机在外场试车时,液压系统压力从28 MPa急速下降到22 MPa,在紧急停车后,检查飞机液压系统压力下降原因,判定为液压泵失效故障,分解检查液压泵壳体回油,发现滤杯内有金属屑。液压泵返厂后取工作液化验,符合GJB420B6级要求,分解后发现壳体内有大量金属屑,目视检查认为是铜屑,液压泵底部分流活门(分油盘)有明显粘铜磨损痕迹,转子端面有部分磨损;九个柱塞滑靴座端面损伤严重,滑靴表面铜层严重变形、部分剥落。卡盘、压板具有明显受压磨损现象。

1.2 宏观观察

选取三根磨损严重的柱塞组件(编号A、B、C)检查,损伤的柱塞如图1。柱塞外径表面整体光亮,无明显划伤,在头、中、尾部分别存在三道摩擦痕迹,两端摩擦带颜色较深,中间摩擦带较光亮。

图1损伤的柱塞

滑靴端面镀层仍可见,其中的一个滑靴(A)端面铜层出现三分之一面积剥落,剥落集中在一侧,但中心部位完好;其余两件铜层基本完整,仅局部缺损;所有滑靴端面铜层表面有大量同心周向裂纹,越向外裂纹越明显,滑靴边缘部位铜层已延伸出滑靴外径,三件滑靴中心磨损相对较轻,呈铜黄色,周边损伤相对较重,是比较明显的敲击后状态。

1.3 微观形貌与能谱分析

A滑靴的铜层表面密布周向细小裂纹,外侧变形大、裂纹连续绵长,边缘小的铜层脱落断面呈径向剪切摩擦特征[5-6];成片脱落的铜层断面可见平行的沟槽状特征,其表面非常光滑,无明显断裂特征,表面摩擦痕迹也不明显,滑靴端面磨损图如图2。

对其表面元素进行能谱分析[7-8],均为铜合金和镀层元素,成片状剥落区表面Fe、Ni含量较高,说明断裂接近于铜层与基体过渡区。同样B、C滑靴的铜层表面也是密布周向裂纹,外侧裂纹较大,铜层向外径方向剪切断裂,断面无明显断裂特征,仅可见纤维状起伏断面,整个端面未见类似A滑靴的大面积剥落和平行沟槽。铜层表面、镶嵌物、断面及压坑表面均为铜合金和镀层元素,未见异常物质。

图2 滑靴端面磨损图

将A、B滑靴轴向剖开磨抛后进行观察,A滑靴的铜层除了大片剥落外,靠近边缘还可见由表面向界面延伸的大裂纹,有材料从中心向边缘挤压的明显痕迹,大片剥落区断面基本位于基体与铜层交界处;在滑靴与卡盘配合的圆周面下侧,宏观观察光亮环带的部位可见金属向下卷积,滑靴轴向剖面1如图3。B滑靴未见靠近铜层与基体界面的裂纹,在滑靴与卡盘配合的圆周面下侧,宏观观察到光亮环带的部位同样可见金属向下卷积,滑靴轴向剖面2如图4。

图3 滑靴轴向剖面1

图4 滑靴轴向剖面2

对铜层损伤情况及界面进行高倍观察,在铜层表面可见因摩擦形成的表面斜裂纹,大部分裂纹较浅,靠近滑靴边缘铜层可见剪切变形,形成宏观裂纹和内部孔洞,铜层表面及裂纹如图5。

图5 铜层表面及裂纹

成片剥落区铜层大部分沿靠近基体界面处断裂分离,仅有少量铜层残留。铜层与基体界面可见较多岛状灰色相,能谱显示灰色相中Fe、Ni、P含量较高,应为基体向铜层扩展形成的。在该扩散区内,沿着界面断续分布大量线状暗线,暗线曲折、宽窄不一,分布区域与成片脱落部位基本一致。能谱分析表明,线状区以铜合金元素为主,还存在Si、Mn、Fe、Ni及C、O元素。

侵蚀后观察铜层及界面组织,铜层为正常铸态组织[9-10],界面处可见互扩散特征,黑色线状缺陷附近组织未见异常,圆周面下侧光亮磨损带处镀层消失,基体表层金属向下剪切变形,说明该处受到了剧烈的敲击和摩擦作用,滑靴基体组织正常,侵蚀后铜层及界面如图6。

B滑靴铜层表面也可见斜裂纹和表层变形,界面处仅可见零星小孔洞,未见黑色线状缺陷;界面处岛状灰色相明显少于A滑靴。滑靴下端面与圆周面镀层仍较完整,与A滑靴相同,B滑靴在转角处也存在明显周向裂纹,裂纹较平直;在圆周面光亮磨损带处镀层磨损,金属卷积。侵蚀后进行观察,铜层为正常铸造组织,界面可见互扩散特征。

由于上述地缘环境的影响,尽管中越文化因历史渊源而形成了诸多相通或相似之处,但如今越南对中国文化的传播却持有一定的警惕态度。如2010年中越合拍的历史剧《李公蕴:到升龙城之路》就因越南影视审查部门认为风格“太中国化”而被取消播出;2014年,越南文化部又向全国各地发出公函,建议从古迹和宗教场所等地移除中国造型的石狮子,替换成具有本土风格的灵物雕像。

图6 侵蚀后铜层及界面

1.4 金相分析

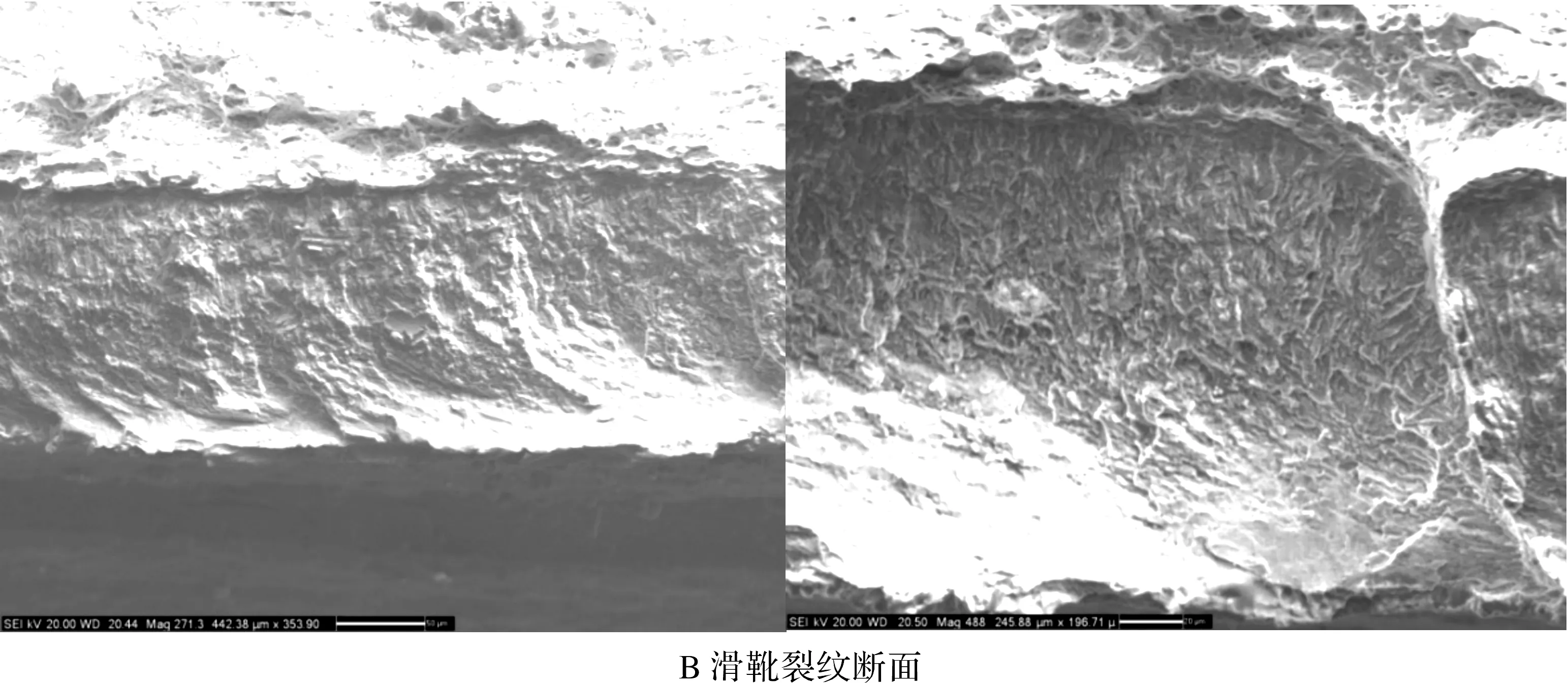

将A、B滑靴根部转角处裂纹部分打开进行微观观察,裂纹断面平整,断面呈淡黄色,与人为打断的银灰色不同[11];每个滑靴的裂纹扩展深度均匀,A滑靴裂纹深度大于B滑靴;在扫描电镜下观察,滑靴断面表面摩擦痕迹明显,隐约可见疲劳特征,相对来讲A滑靴裂纹断面相对B平坦,滑靴根部转角裂纹断面形貌如图7。

图7 滑靴根部转角裂纹断面形貌

2 讨论与分析

2.1 检查结果

通过对柱塞及滑靴进行分析,得出如下主要结果:

(1)滑靴表面铜层磨损变形严重,但仅A样出现大片铜层脱落,其它样品仅有零星剥离。

(2)滑靴表面铜层周边挤压磨损严重,多周向微裂纹,边缘剥离呈径向撕裂特征。

(3)滑靴与卡盘配合的圆周面大部分完好,磨损轻微,但下部存在明显摩损环带,基体裸露,向下卷积变形。

(4)滑靴圆周面根部转角处均存在周向裂纹,裂纹表面轻微氧化,具有疲劳特征。

(5)滑靴表面及剥落区除C、O外,均为铜合金和镀层元素,剥落区Fe、Ni含量较高,O含量高于未剥落表面。

(7)滑靴表面铜层与基体界面处可见互扩散特征,A滑靴互扩散较B明显,且A界面处可见大量线状缺陷,B仅可见个别孔洞。

2.2 磨损分析

检查结果中存在多处磨损现象,总体有以下特点:

(1)滑靴表面铜层损伤总体表现为:挤压变形、轴向撕裂、表层剪切、局部脱落,这种损伤短时间发生的起因应与轴向接触应力过高有关。

(2)卡盘与压板之间接触面的异常磨损应主要与轴向压力过高有关,滑靴脱落和磨损产物可能加速该磨损过程。

(3)柱塞体表面可见多条磨损带,但此类现象在柱塞泵中较为常见,这种痕迹应不会直接导致此次故障的发生。转子部件运转不良、磨损中出现细小碎屑可能加剧此类特征出现。

(4)滑靴圆周面根部转角出现疲劳裂纹,可能与转子相关部件严重磨损后应力增大有关。

由上可见,转子各部件的损伤原因从表面看均集中于轴向接触应力(压力)大,金属屑和运转不良可能加剧上述损伤过程。通过对滑靴的检查发现,铜层靠近表面存在剪切变形,表面局部出现斜裂纹,且表层裂纹走向逐渐与表面平行,最终可能引起铜层表层撕裂脱离,这与压力过大,摩擦力增加,导致铜层材料向外延伸相符,三个滑靴零星剥落区同样表现出了该失效形式。

检查发现,A滑靴铜层损伤形式与其它滑靴有显著不同,该滑靴铜层出现了大面积成片剥离,而铜层断裂区位于其与钢质基体交界处,这与表面摩擦剪切应力较大不符,此类现象在液压泵故障中极为少见。此外,剥离区表面可见极为规则的平行沟槽特征,这是铜层沿近基体加工表面分离的宏观表现,说明A滑靴铜层界面处结合力相对薄弱。微观检查发现,在A滑靴界面扩散层发现了大量断续的线状缺陷,而B滑靴则未见此类缺陷。截面上的线状缺陷是界面处面状缺陷的截面显示,较多的面状缺陷存在,必然降低铜层整体的结合强度,使其更易发生成片剥离失效,由此判断,A滑靴铜层脱落应与界面处存在大量线状和气泡状(剖面显示)缺陷有关。

能谱分析结果显示,A滑靴的线状缺陷内检测到了C、O、P、Si等异常元素,这与扩散焊前的滑靴铜层基体组织材料质量不佳有关,原始污染物来源于A滑靴铜层表面材料的脱落。

3 柱塞轴向受力异常的原因分析

柱塞组合在柱塞泵中主要运动形式有三种,一是随着转子围绕转轴作圆周运动,二是在作圆周运动的同时,由于斜盘和滑靴的作用,柱塞在转子中作轴向运动,吸入低压油,压入高压腔;三是在做轴向运动和圆周运动的同时,柱塞在滑靴与斜盘的作用下,绕柱塞轴线作圆周运动(或运动趋势)。滑靴座活动安装在斜盘组合中,正常情况下,滑靴座在斜盘组合中的轴向活动间隙为0.08~0.14 mm,滑靴端面间隙如图8,既可以满足滑靴端面与止推垫圈之间动态油膜[12-13]的形成,也不会因间隙过大引起滑靴端面对止推垫圈的冲击。

图8滑靴端面间隙

滑靴表面及附近的工作液在离心力作用下,通过夹紧垫圈与隔离器之间的间隙向外流动,处于吸油位置的隔离器与夹紧垫圈会产生互相摩擦,当滑靴端面与止推垫圈之间工作液被污染时,滑靴端面与止推垫圈之间动态油膜遭到破坏,使接触部位产生磨损,磨损的生成物部分会进入其它摩擦面,造成更大的磨损,随着滑靴端面和夹紧垫圈与隔离器的磨损,夹紧垫圈与隔离器之间的间隙增大,滑靴的轴向活动间隙随之增大,滑靴对止推垫圈与隔离器产生冲击,滑靴端面的铜层在冲击作用下沿中心向外延伸,破坏铜层组织,撕裂铜层,有缺陷的铜层在冲击力作用下失效,铜层材料自身缺陷使得铜层在延伸的同时从双金属焊[14-15]界面脱落,部分掉块,加剧夹紧垫圈与隔离器之间的磨损。

4 液压柱塞泵修理的改进与预防措施

(1)对柱塞及转子铜层端面进行CT扫描,不允许铜层材料内部有缺陷存在。

(2)对柱塞及转子端面的双金属焊进行检查,利用工业CT扫描,形成三维图像,当焊接界面松孔直径大于0.35 mm时不允许使用。

(3)对液压油泵试验工作状态进行在线监控,通过油液污染及时掌控液压油泵的磨损情况。

(4)加强对转子等双金属焊的无损检测,对于双金属焊材料原始缺陷比较大,对于铜层内部明显有夹渣的采取措施控制。

(5)斜盘倾角,弹簧预紧力影响滑靴摩擦副的受力,滑靴卡盘与球头之间摩擦功耗随着柱塞泵的弹簧力、泵的旋转角速度以及斜盘倾角等参数的增加而增大。装配时将斜盘倾角和预紧力控制在下限,在保证性能的同时,延长柱塞泵的使用寿命。

(6)控制滑靴与止推垫圈之间的间隙,在装配时将滑靴与止推垫圈之间间隙控制在允许的下线,可以提高柱塞泵的抗污染能力。