碳含量对TiAlCN涂层结构和摩擦学性能的影响

2022-03-31刘克刘翔李金龙

刘克,刘翔,李金龙

碳含量对TiAlCN涂层结构和摩擦学性能的影响

刘克1,2,刘翔1,李金龙1

(1.中国科学院宁波材料技术与工程研究所 a.海洋新材料与应用技术重点实验室 b.浙江省海洋材料与防护技术重点实验室, 浙江 宁波 315201;2.昆明理工大学 材料科学与工程学院, 昆明 650093)

探索制备摩擦因数低、硬度高、弹性模量高和耐磨性高的TiAlCN涂层。采用多弧离子镀技术在F690钢表面沉积具有不同碳含量的TiAlCN涂层。通过扫描电镜(SEM)、激光共聚焦显微镜、拉曼光谱仪、透射电子显微镜、X射线衍射仪(XRD)、X射线光电子能谱仪(XPS)、纳米压痕仪、往复式摩擦磨损仪和台阶仪对涂层的结构、硬度、弹性模量、摩擦磨损性能和磨痕形貌进行分析。碳含量对TiAlCN涂层的结构、硬度和摩擦学性能有比较明显的影响。涂层表面粗糙度会随着涂层中碳含量的增加而逐渐增大。此外,涂层的组成主要为fcc-TiN、fcc-TiC和hcp-AlN。随着涂层中碳含量的增加,涂层的晶粒取向由(111)变化为(200),同时涂层中的非晶含量也逐渐增加,涂层的纳米硬度和弹性模量也随之下降。碳的质量分数为15.57%的TiAlC80N320涂层具有36.21 GPa的硬度和430.15 GPa的弹性模量。在干摩擦条件下,TiAlC80N320涂层具有较低的磨损率,为2.85×10–6mm3/(N·m)。TiAlC160N320涂层具有较低的摩擦因数,但是具有较高的磨损率(4.31×10–6mm3/(N·m))。涂层中碳含量的增加会导致涂层中非晶含量的增加,涂层的硬度、弹性模量和耐磨性会随之降低,涂层的摩擦因数会降低。

TiAlCN涂层;多弧离子镀;纳米晶;非晶;摩擦因数

海洋拥有丰富的自然资源,在海洋资源开发利用过程中,需要不断地开发具备优异性能的海洋工程材料。F690钢具有屈服强度高(P0.2≥690 MPa)、抗拉强度高(m≥770 MPa)、低温韧性良好等特点,可应用于制备海洋石油钻井平台的齿条齿轮等部件[1-2],但是这些部件面临的环境载荷较高,会明显加速这些部件材料的失效。

近年来,科研工作者们致力于通过表面改性技术来提升材料的耐磨性,其中采用PVD和CVD的方法在金属表面沉积硬质涂层起到对金属表面防护的技术在过去几十年里进行了大量研究[3-8]。在二元硬质涂层体系中,由于TiN涂层具有良好的化学稳定性,因而得到了广泛研究和应用[9]。诸如高载荷的运动部件,TiN涂层的摩擦因数较高,耐磨性较差,限制了其在极端环境下的进一步应用[10]。借鉴材料合金化原理,通过添加其他元素组成三元、四元或者多元复合涂层进一步提高涂层的耐磨性和摩擦学性能[11-12],满足金属部件在苛刻复杂环境中长期安全有效服役的需求。周兴灵等[13]研究了在TiN涂层中引入Al元素,发现Al元素的引入会导致晶格畸变,由于固溶强化作用,TiAlN涂层具有良好的耐磨性[14]。由于TiAlN涂层的摩擦因数较高,因此限制了涂层的应用[15]。Wang等[16]在研究碳含量对TiSiCN涂层性能的影响中发现,涂层中适量的碳元素含量使得涂层具有良好的润滑性能和高的耐磨性。这是由于涂层中过量的碳元素会以非晶的形式存在,起到润滑的作用,降低了摩擦因数[7,17]。Shieh等[18]采用CVD的方式沉积TiAlCN涂层,发现TiAlCN非晶碳复合涂层的摩擦因数与非晶碳涂层的摩擦因数相当。由此说明,TiAlCN涂层相较于TiN、TiAlN、TiCN涂层在耐磨性和摩擦学性能上具有更大的应用优势[18-19]。采用PVD沉积涂层的硬度远大于CVD涂层的硬度[19],同时具有污染小、结合力更好等优点,因此PVD涂层更加适合于规模化应用。对于采用PVD的方式来沉积TiAlCN涂层,并研究碳含量对涂层性能的影响等方面的研究相对较少。

基于以上研究现状,文中采用多弧离子镀技术通过调控乙炔气流量来制备具有不同碳含量的TiAlCN涂层,同时系统地研究碳含量对涂层结构、硬度、弹性模量、摩擦学性能的影响。

1 实验

1.1 涂层制备

采用多弧离子镀(Hauzer Flexicoat 850)技术在F690钢表面沉积具有不同碳含量的TiAlCN涂层,其中F690钢试样的尺寸为30 mm×20 mm ×3 mm,使用150#、400#、800#、1500#、3000#、5000#、7000#的砂纸依次对其表面进行打磨抛光,直至粗糙度≤0.05 µm。将抛光后的试样在丙酮和无水乙醇中分别超声清洗15 min,并用氮气吹干,经抛光和清洗过的F690钢用夹具固定在转盘架上。涂层沉积步骤如下所述。

1)将腔体抽真空至4×10−5Pa,并同时加热腔体至450 ℃,当腔室温度和背底真空达到所设定的参数时,往腔体中充入氩气。在高纯Ar2(99.99%)环境中,关闭挡板,预溅射TiAl、Ti靶,通过将靶材表面物质溅射至挡板处,实现靶材表面清洗,该过程持续时间为2 min,TiAl靶溅射电流为65 A,Ti靶溅射电流为60 A。

2)在偏压−900、−1100、−1200 V下利用高能Ar+对基底表面分别刻蚀2 min,用来去除基底表面的氧化物和其他杂质。

3)打开挡板,在氮气气氛中溅射钛靶,得到TiN过渡层,氮气流量(sccm)为60 mL/min,溅射电流为60 A,沉积时间为10 min。

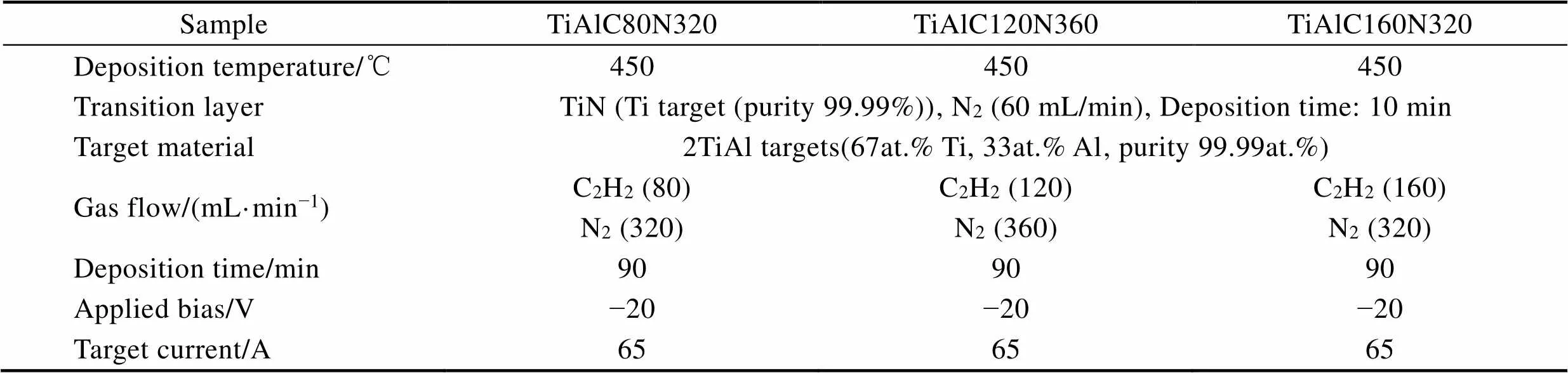

4)沉积不同碳含量的TiAlCN涂层,反应气体为C2H2与N2的混合气体,同时利用氩气控制腔室气压为3×10–2Pa。具体沉积参数见表1。通过调控乙炔和氮气的气流量,考虑C2H2与N2的体积比依次为1∶4、1∶3、1∶2,分别采用TiAlC80N320、TiAlC120N360和TiAlC160N320来表示3个涂层。

表1 TiAlCN涂层沉积参数

Tab.1 Deposition parameters of TiAlCN coating

1.2 涂层表征

采用X射线衍射仪(Bruker D8)分析涂层的物相组成,使用Cu靶(特征X射线波长λ=0.154 nm),管电压为40 kV,管电流为40 mA,扫描速度为4 (°)/min,掠射角为2°,步长为0.02°,扫描范围为10°~90°。通过场发射扫描电镜(FE~SEM)(FEI Quanta FEG 250)观察涂层的表面形貌和截面形貌,同时利用其配置的EDS分析涂层的元素组成和含量。采用激光共聚焦(Zeiss)(LSM700)进行涂层3D形貌和表面粗糙度的测量。采用透射电子显微镜(Talos)(F200x, Thermo Fisher)表征涂层的微观结构。采用X射线光电子能谱仪(XPS, Axis Ultra DLD, Kratos)对涂层的表面成分、物相组成进行分析表征。利用Al阳极靶(v=1486.6 eV)作为射线源,腔室的真空度为6.67×10–7Pa, 碳标为284.8 eV。同时采用氩离子刻蚀法来去除表面污染后的化学成分。利用激光共聚焦拉曼光谱仪(RenishawinVia Reflx)测试涂层表面的成分,采用Ar+激光作为光源,以532 nm线,以2 cm−1分辨率在80~1841.44 cm−1内获得光谱。涂层的硬度采用MTS Nano G200设备进行测试,采用的测试模式为连续刚度法,压入深度为2000 nm,每个样品测试6个点,取其平均值。

1.3 摩擦磨损性能测试

采用往复式多功能摩擦磨损试验机(UMT-3, Instruments)评价涂层的摩擦磨损性能,测试参数:温度为(25±5)℃,相对湿度为(40±10)%,对磨副为直径6 mm的ZrO2小球,法向载荷为10 N,频率为2 Hz,摩擦磨损试验时间为120 min,滑动轨迹长度为5 mm。同时记录在滑动过程中摩擦因数的变化。采用表面轮廓仪(台阶仪,ASTQ)通过测量滑动过程中的横截面轮廓来计算磨损量,取多次测量值的平均值,最后根据式(1)计算磨损率()[20]。

=/(·) (1)

式中:为磨损体积,mm3;为总滑动距离,mm;为法向载荷,N。

2 实验结果与分析

2.1 涂层形貌和结构

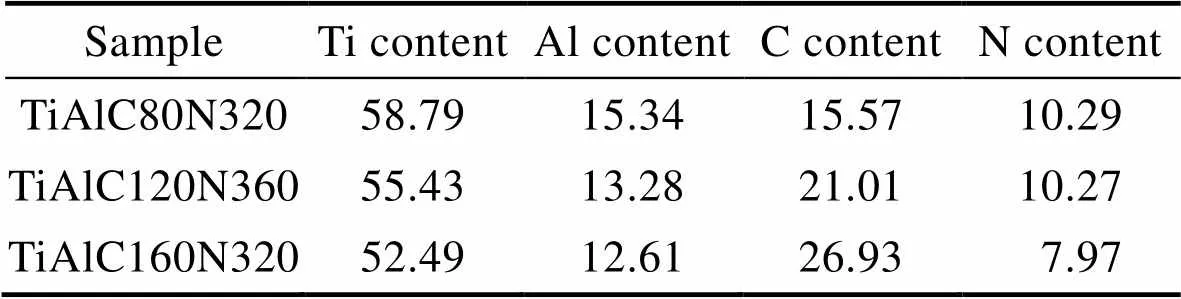

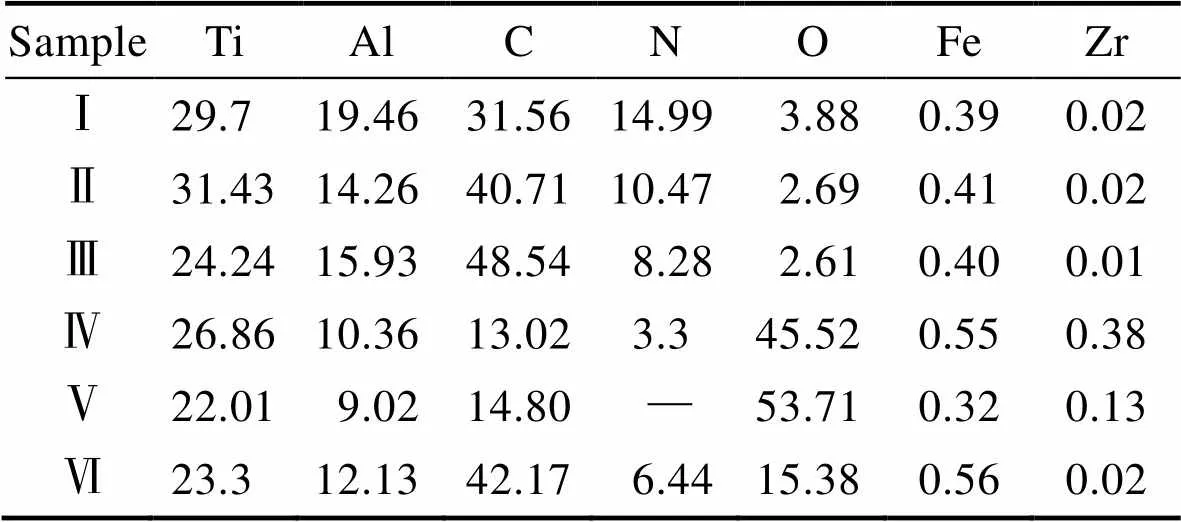

表2给出了涂层中的元素组成及含量,涂层TiAlC80N320、TiAlC120N360和TiAlC160N320中碳的质量分数依次为15.57%、21.01%、26.93%。涂层中的碳含量随着乙炔气流量的增加呈现逐渐增加的趋势。

表2 涂层的元素组成及含量

Tab.2 Element composition and content of coating wt.%

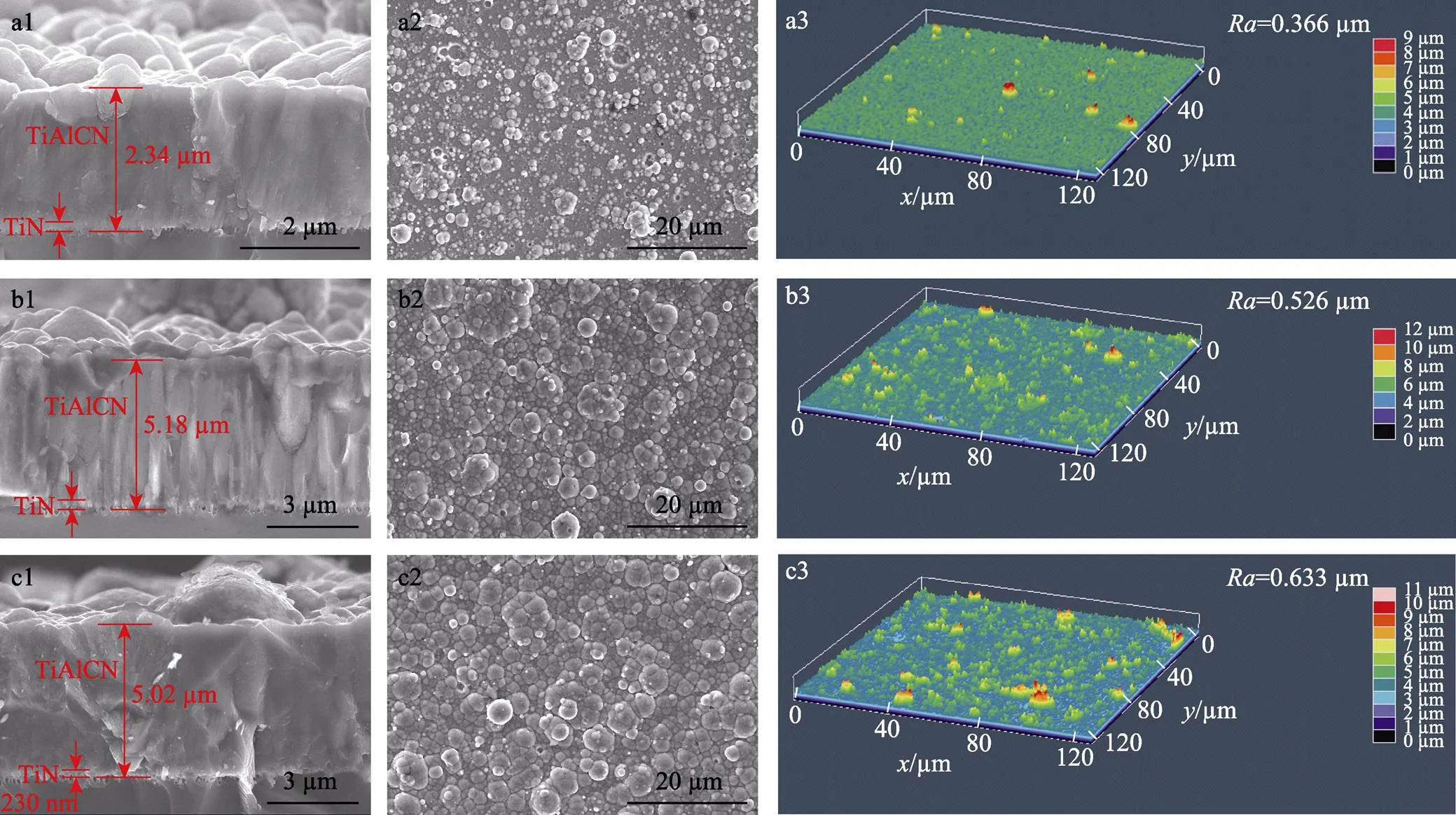

TiAlC80N320、TiAlC120N360和TiAlC160N320涂层的截面形貌如图1a1、b1、c1所示,表面形貌如图1a2、b2、c2所示,表面的3D图像和表面粗糙度如图1a3、b3、c3所示。涂层截面形貌如图1a1、b1、c1所示,TiN过渡层的厚度为230 nm,TiAlC80N320、TiAlC120N360和TiAlC160N320涂层的厚度依次为2.34、5.18、5.02 µm,对上述涂层截面形貌进行观察和分析可知,TiAlC80N320涂层结构致密,TiAlC120N360和TiAlC160N320涂层均含有明显的柱状物。TiAlC80N320、TiAlC120N360和TiAlC160N320涂层表面(图1a2、b2、c2)均存在尺寸不等的颗粒、凹坑及针孔,这是多弧离子镀技术制备所得涂层的典型特征,这与姚懿容等[21]的结果一致。涂层表面粗糙度和3D形貌如图1a3、b3、c3所示,TiAlC80N320、TiAlC120N360和TiAlC160N320涂层表面粗糙度依次为0.366、0.526、0.633 µm,TiAlC80N320涂层表面(图1a3)的凸起较少,TiAlC120N360涂层(图1b3)和TiAlC160N320涂层(图1c3)的凸起数量明显多于TiAlC80N320涂层,TiAlC160N320涂层(图1c3)表面凸起数量最多。结合表2涂层中的碳含量与图1涂层表面粗糙度分析可知,对于该系列TiAlCN涂层,随着涂层中碳含量的提升,表面粗糙度呈上升趋势。

图1 TiAlC80N320 (15.57%)(a1、a2、a3)、TiAlC120N360 (21.01%) (b1、b2、b3)、TiAlC160N320 (26.93%)(c1、c2、c3)的截面形貌、表面形貌、3D图像及表面粗糙度

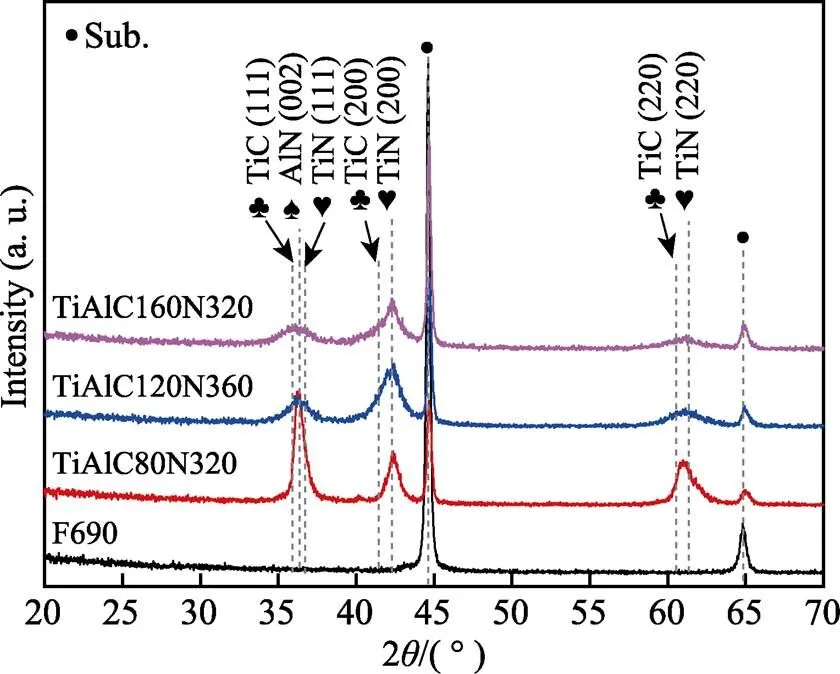

F690钢和不同碳含量的TiAlCN涂层的XRD衍射图谱见图2。TiAlC80N320、TiAlC120N360和TiAlC160N320涂层均含有TiC(PDF#-32-1383),TiN (PDF#38-1420)和AlN(PDF#25-1133)晶体相。主要由fcc-TiN、fcc-TiC和hcp-AlN晶体相组成[22]。在TiAlC80N320涂层中,(111)为该涂层的择优取向,(200)为TiAlC120N360和TiAlC160N320涂层的择优取向,这表明随着涂层中碳含量的增加,涂层择优取向由TiN(111)转变为TiN(200)[22-23]。随着涂层中碳含量的增加,TiN(220)峰减弱。TiAlC160N320涂层的衍射峰降低,说明碳含量增加,涂层中的非晶含量也逐渐增加。

图2 F690和不同碳含量的TiAlCN涂层的X射线衍射图谱

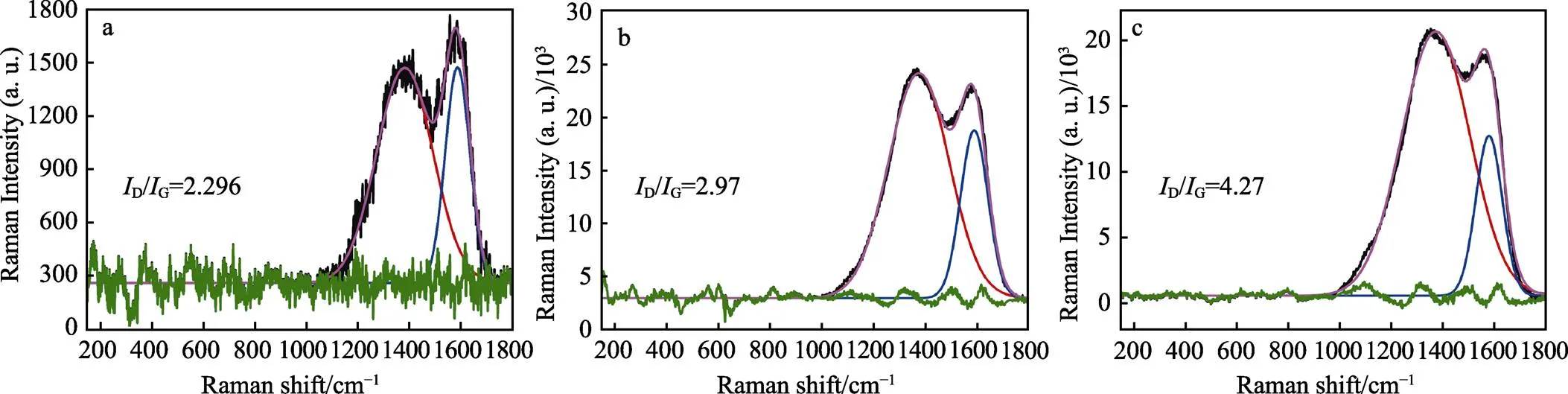

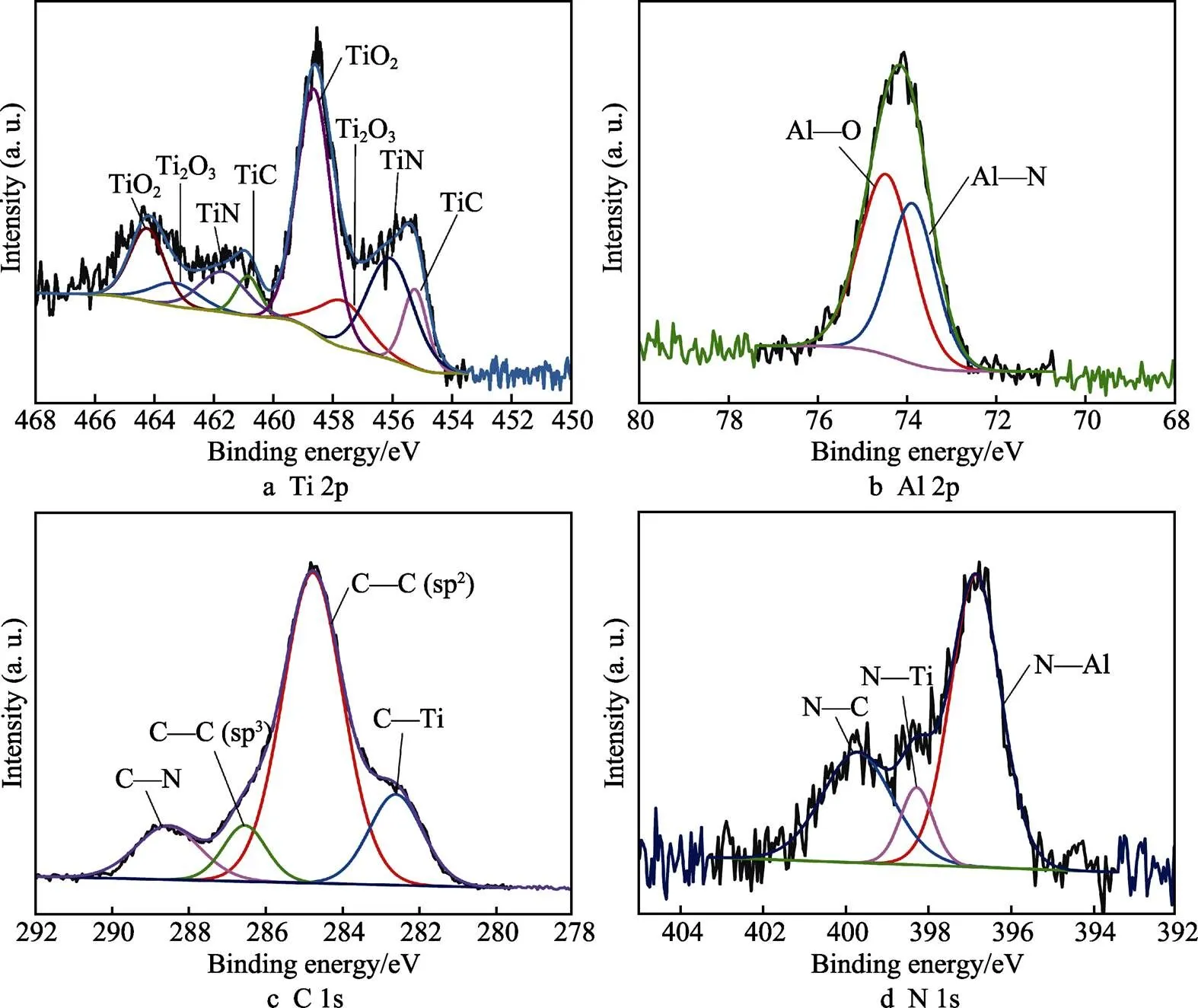

采用拉曼光谱技术对涂层进行分析,所得拉曼光谱如图3所示,利用Peakfit软件对图3拉曼谱图进行分峰拟合,拟合结果详见表3。TiAlC80N320、TiAlC120N360和TiAlC160N320涂层中碳均是由sp2-C和sp3-C组成的非晶碳,D峰(1375 cm−1)与sp3(C—C)杂化键有关,G峰(1580 cm−1)与sp2(C—C)杂化键有关。将涂层中D峰和G峰的面积进行分析比较,TiAlC80N320、TiAlC120N360和TiAlC160N320涂层的D/G值依次为2.296、2.97、4.27,结合沉积参数(表1)、不同涂层的碳含量(表2)、各涂层的D/G值(表3)等可以发现,随着乙炔流量的增加,涂层中碳含量增加,D/G比值逐渐增加,说明涂层中的sp2杂化含量也增加。此外,涂层上的D峰和G

图3 不同碳含量的TiAlCN涂层的拉曼光谱

表3 不同样品的D峰、G峰拟合积分面积及比值

Tab.3 Fitting integral area and ratio of D-peak and G-peak of different samples

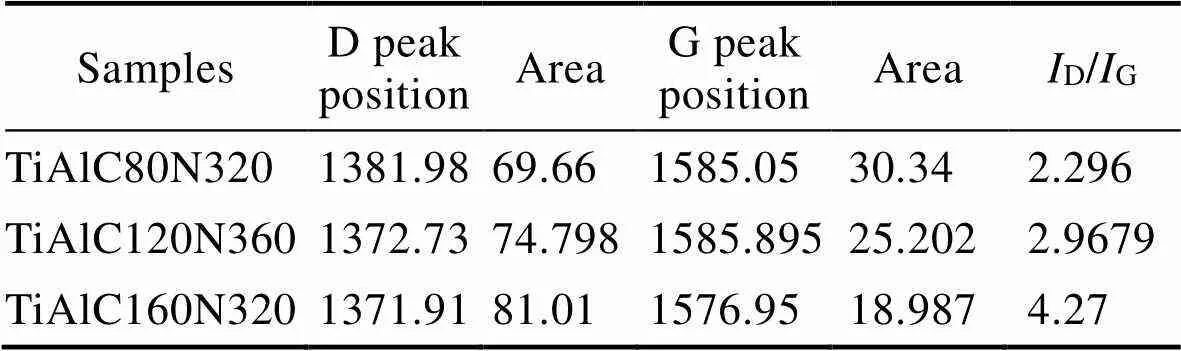

涂层TiAlC120N360的Ti 2p, Al 2p, C 1s和N 1s的高分辨XPS谱见图4,采用Lorentzian-Gaussian 函数对XPS结果进行拟合,采用Linear和Shirley函数扣除背景。由图4a可知,TiAlCN涂层中Ti 2p的光电子峰主要由Ti 2p3/2和Ti 2p1/2双峰组成,Ti 2p结合峰位值可以拟合为4对峰位[24],在455.3 eV和460.9 eV处,所对应的化合物为TiC[8]。结合峰拟合数值在456.1 eV和461.7 eV处,所对应的化合物为TiN[25],拟合数值在457.7 eV和463.3 eV处,与化合物Ti2O3相对应。结合峰拟合在458.6 eV和464.2 eV处,所对应的化合物为TiO2[26]。Ti—O键主要与涂层在沉积时候的氧化和在大气环境下的氧化有关系[7]。对于Al 2p进行拟合的峰位在74.4 eV和73.9 eV处,分别对应Al—O键和Al—N键,其中Al—O键的存在可能与涂层表面的氧化有关系。C 1s的XPS高分辨谱图可以拟合为4对峰,峰的位置分别在282.6、284.8、286.5、288.5 eV处,分别对应C—Ti、C—C(sp2)、C—C(sp3)、C—N键。其中,C—C(sp2和sp3)主要归因于涂层中存在的自由碳[27]。N 1s可以拟合的峰位在396.4、398.3、399.7 eV处,与N—Al键、N—Ti键、N—C键分别对应。N—C键的存在说明在此沉积工艺中,涂层中有一定的CN化合物[27]。

图4 TiAlC120N360涂层的XPS谱图

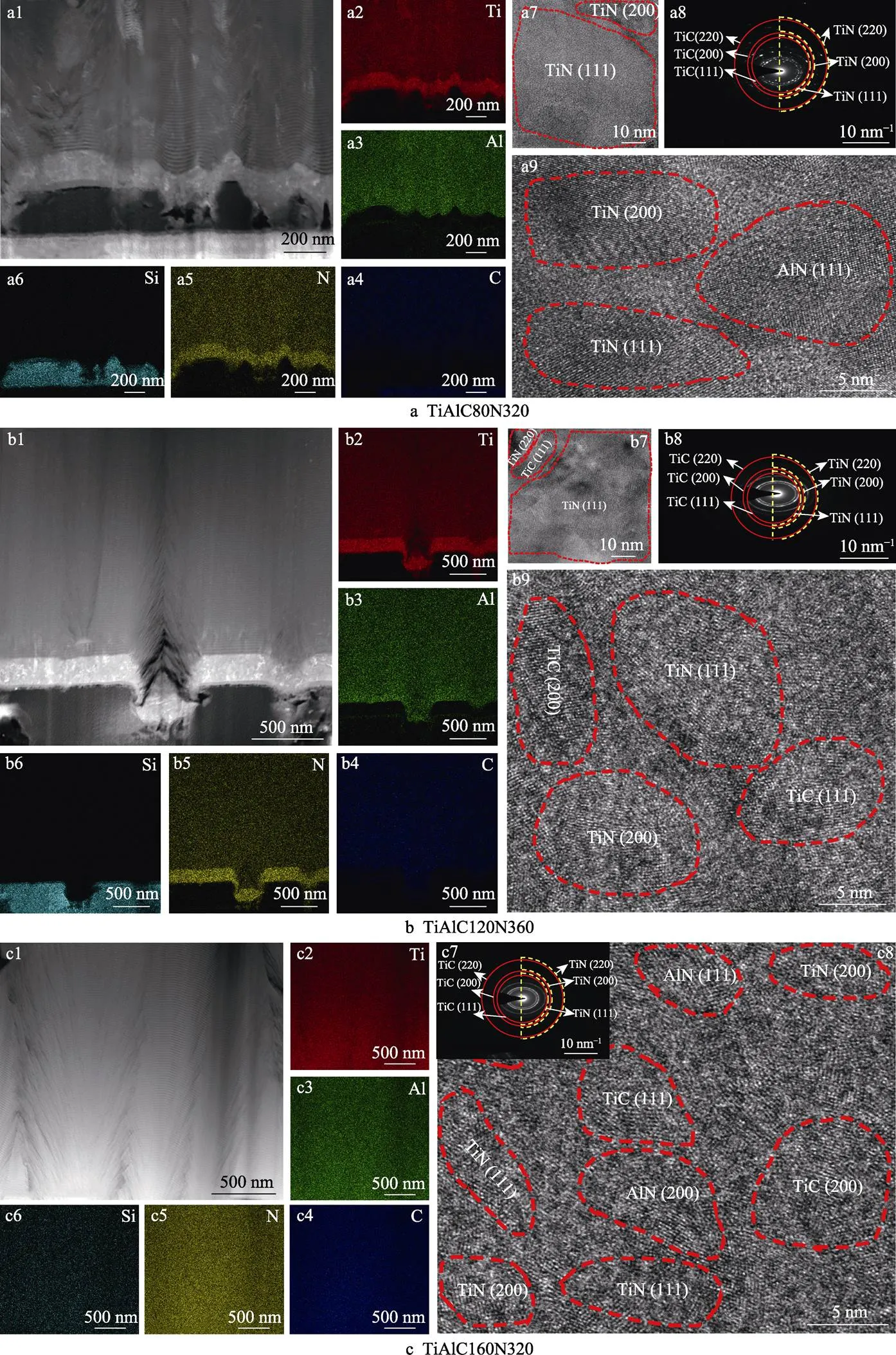

TiAlCN涂层的高分辨HR-TEM谱图和EDX图见图5,涂层由2个部分组成,包括TiN的过渡涂层和不同碳含量的TiAlCN涂层。在图5a1—a6中,可以清晰分辨出TiN过渡层,Ti、Al、C、N元素分布较为均匀。在图5a1、a2、a5、a6中,可以看到过渡层沉积在Si片内部,这与涂层在沉积过程中的沉积工艺有关,涂层在沉积过程中,采用Ti离子刻蚀涂层,高能离子对硅片表面进行刻蚀,导致硅片上出现凹坑。图5a7和b7说明涂层的过渡层主要是TiN(111)。图5a8、b8和c7为TiAlC80N320涂层中选取的衍射花样,从衍射花样中可以看到涂层的组成主要是TiN(111)、TiN(200)、TiN(220),以及TiC(111)、TiC(200)、TiC(220),这与涂层的XRD分析结果一致。涂层内部高分辨TEM图像(见图5a9、b9和c8)显示,涂层整体上由不同大小的晶粒镶嵌在非晶中组成。对比3个不同碳含量的高分辨TEM图像可以观察到,涂层中的晶粒尺寸随着碳含量的增加明显降低。涂层主要由TiN、TiC、Ti(C,N)、AlN纳米晶及非晶碳组成。在涂层中,存在C原子和N原子之间的相互替代,随着沉积过程中乙炔流量的增加,导致涂层中的碳含量明显增加,因此在涂层中TiC与TiN晶粒之间也会相互限制尺寸的发展。同时,碳含量的增加也会导致涂层中非晶含量的增加,过量的碳以非晶形式存在,非晶可能也会抑制纳米晶晶粒的生长。总之,碳含量会影响晶粒尺寸,涂层为纳米晶镶嵌于非晶中形成的非晶纳米晶复合结构。

图5 TiAlCN涂层的高分辨TEM图像及EDX图像

2.2 涂层硬度和弹性模量

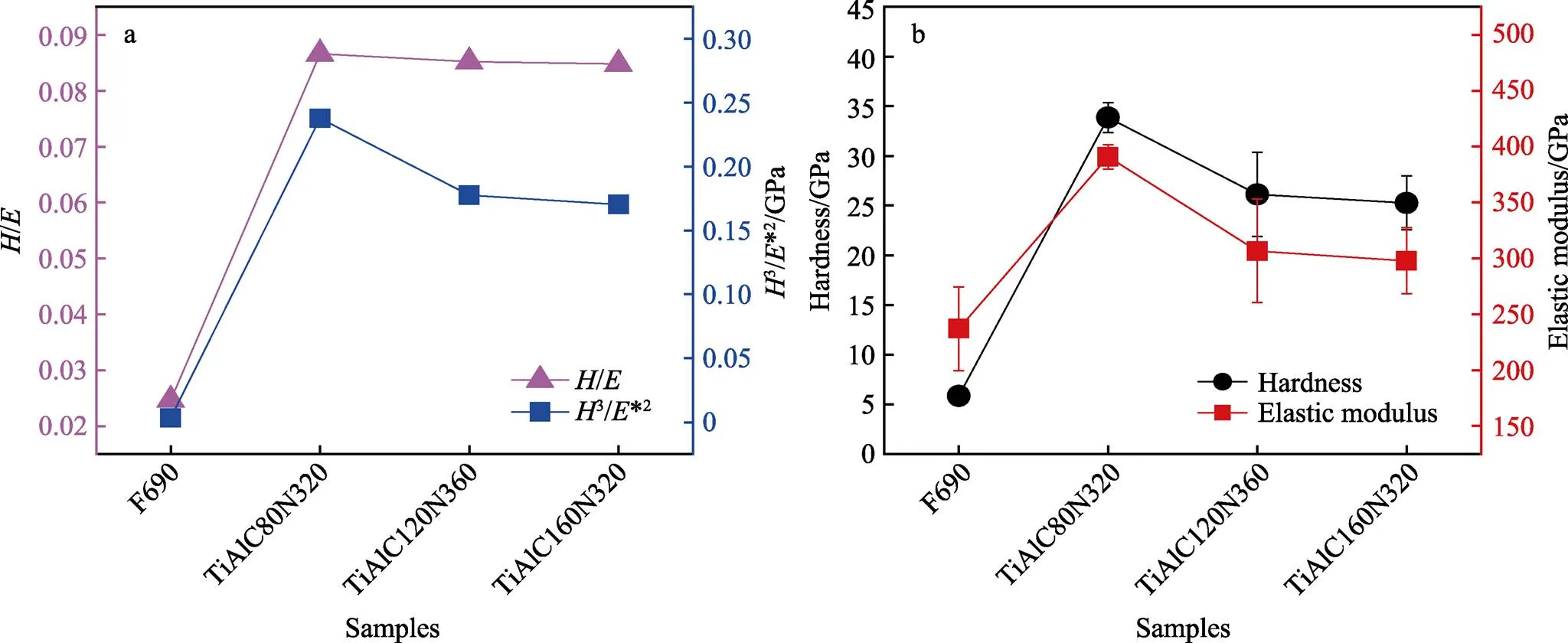

不同碳含量TiAlCN涂层的纳米压痕的硬度和弹性模量见图6。F690试样及涂层的硬度分别为5.85、36.21、25.19、22.38 GPa,对应的弹性模量分别为237.08、430.15、293.04、260.61 GPa。TiAlCN涂层的硬度远高于F690基底的硬度。对比3个不同碳含量的TiAlCN涂层发现,随着碳含量的增加,涂层的硬度略有降低,同时涂层的弹性模量也降低。Huang[28]通过实验得出TiN的平均硬度为26 GPa,而TiAlC120N360和涂层TiAlC160N320则低于26 GPa,说明非晶对涂层的硬度有较大的影响。为了更好地评价涂层的力学性能,KIM等[29]引入了2个比率:/和3/*2(表示纳米压痕硬度,表示弹性模量,*=/(1−2),*表示有效弹性模量,表示泊松比)。/表示弹性应变失效,3/*2表示塑性变形抗性。/和3/*2越高表示涂层的抗应变失效性能越好。如图6所示,TiAlCN涂层的值比基底有了很明显的提升,这与涂层特殊的结构有关。纳米晶颗粒镶嵌于非晶中,非晶纳米晶结构阻碍位错运动,相似的结果也曾出现在TiSiN-Ag涂层[30]中。随着涂层中碳含量的增加,涂层中非晶含量也增加,涂层的抗应变失效能力会下降。

图6 不同碳含量TiAlCN涂层的纳米压痕硬度(H)、弹性模量(E)、H/E和H3/E*2

2.3 涂层的摩擦学性能

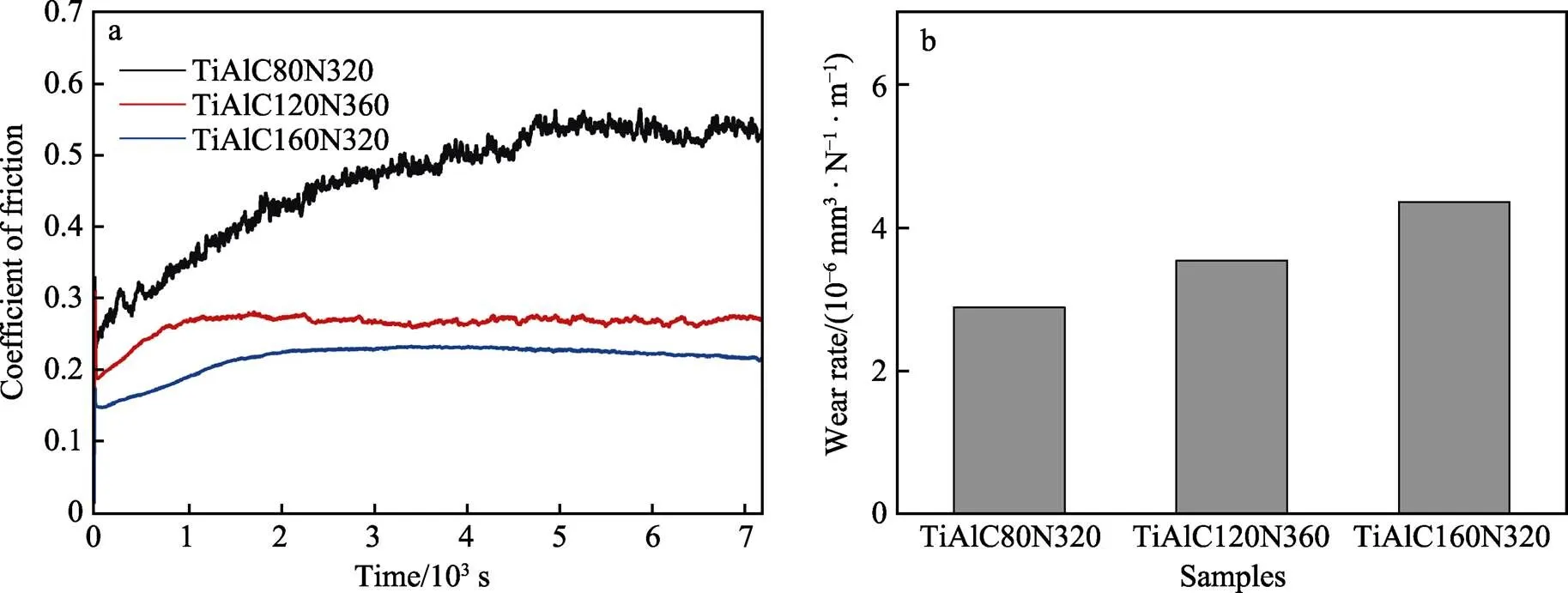

涂层在干摩擦状态下的摩擦因数曲线和磨损率见图7。由图7a可知,TiAlC80N320、TiAlC120N360、TiAlC160N320的摩擦因数分别为0.56、0.25、0.247;TiAlC80N320的摩擦因数从0.25开始逐渐增加,在4700 s左右达到稳定状态,TiAlC120N360在1000 s左右达到稳定状态,之后摩擦因数一直稳定在0.25左右,而TiAlC160N320在1600 s左右达到稳定,之后保持在0.24左右。随着碳含量的增加,涂层中的非晶碳(sp2-C)含量增加,sp2-C在摩擦磨损测试中可以降低摩擦因数。在图7b中,对比不同涂层的磨损率,随着碳含量的增加,涂层的磨损率逐渐增加,依次为2.85×10–6、3.51×10–6、4.31× 10–6mm3/(N·m)。涂层的磨损率依次增加,说明涂层中随着碳含量的增加,涂层的耐磨性会降低,这也与图6的结果相对应,说明碳的含量增加不仅导致涂层硬度下降,同时引起涂层中非晶含量的增加,导致涂层中纳米晶体之间的作用力降低,而且非晶在摩擦过程中起到了润滑作用[7,17],所以导致TiAlC160N320具有优异的摩擦学性能,但是耐磨性能较差。

图7 TiAlCN涂层的摩擦因数(a)和磨损率(b)

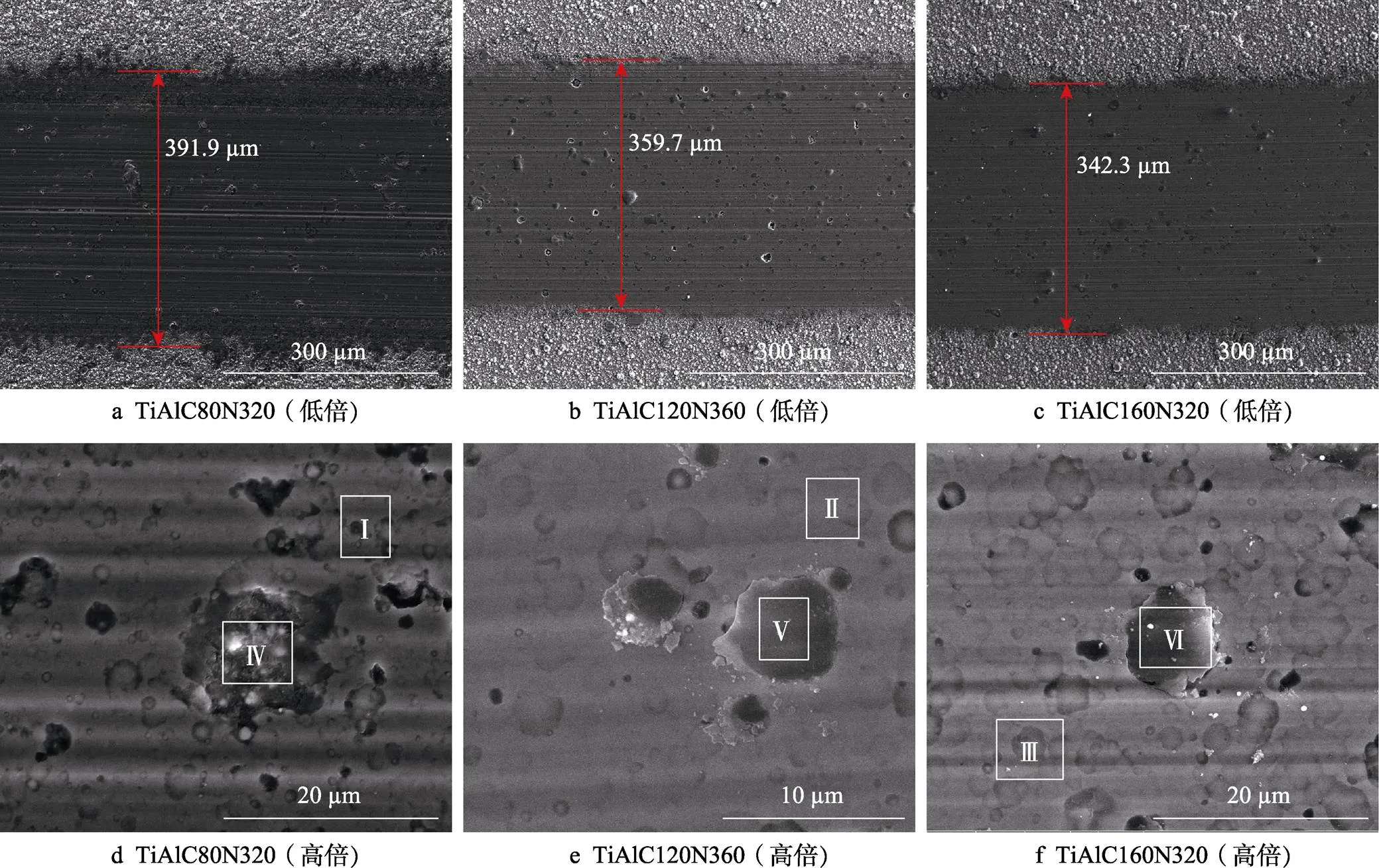

TiAlCN涂层的磨痕在低倍和高倍下的SEM图像见图8。随着碳含量的增加,涂层磨痕宽度依次为391.9、359.7、342.3 µm。在低倍SEM图中,可以观察到涂层中有明显的犁沟,由高倍SEM图(图8d、e、f)可知在这里发生了磨粒磨损,同时也伴随剥落现象发生,在磨痕内部有明显的剥落坑。通过对比磨痕位置不同区域的O元素含量的高低可以判断(见表4),在涂层和摩擦副对磨的地方,摩擦时会发生高温现象,导致产生的磨屑中氧含量较高。在对磨副与涂层接触时,涂层中非晶结构起到了润滑作用,同时非晶的存在能够很好地减小涂层中裂纹的产生。磨痕中的剥落坑主要在对磨副与涂层滑动过程中产生,尺寸为15 µm×15 µm左右凹坑的产生可能是涂层沉积过程中大颗粒在剪切应力作用下被剥离出表面,随之产生的磨屑又重新堆积,所以可以看到3个涂层内部的磨痕区域都有很多大大小小的剥落坑,同时又有碎屑分布在周围。对比磨痕中不同区域的元素含量可以看到,磨痕位置均有一定含量的Zr,说明在对磨时,对磨副材料会部分转移至磨痕区域。通过对比不同区域的磨痕形貌及元素含量可知,涂层的磨损机制为磨粒磨损,并伴随氧化和少量的点状剥落失效。

图8 不同碳含量TiAlCN涂层磨痕的低倍(a、b、c)和高倍(d、e、f)的SEM图像

表4 TiAlCN涂层磨痕位置不同区域的EDS分析结果

Tab.4 EDS analysis results of TiAlCN coatings with wear tracks in different areas at.%

3 结论

采用多弧离子镀技术,在F690钢表面通过调控沉积过程中的乙炔气流量制备出不同碳含量的TiAlCN涂层,相关结论如下所述。

1)TiAlCN涂层具有致密的结构,涂层表面的粗糙度较低。TiAlCN涂层均含有fcc-TiN、 fcc-TiC、hcp-AlN纳米晶,同时在纳米晶晶粒间隙还存在非晶碳,涂层为纳米晶镶嵌于非晶的非晶纳米晶复合结构。涂层中非晶的含量随着碳含量的增加而逐渐增加,涂层中纳米晶的晶粒尺寸也会随着碳含量的增加而逐渐降低。

2)TiAlCN涂层纳米压痕的硬度比基底得到明显增加,其中碳的质量分数为15.57%的涂层具有36.21 GPa的硬度,远高于F690基底(5.85 GPa)。同时,涂层的弹性模量也比F690基底高。随着碳含量的增加,涂层的硬度逐渐降低,同时弹性模量也逐渐降低。

3)碳的质量分数为15.57%的涂层的耐磨性最好,磨损率为2.85×10–6mm3/(N·m),但是其摩擦因数较高;碳的质量分数为26.93%的涂层的耐磨性相对较差,但是其摩擦因数较低,为0.2474。

[1] 杜伟, 李鹤林. 海洋石油平台用钢的现状与发展趋势(四)[J]. 石油管材与仪器, 2016, 2(6): 11-15.

DU Wei, LI He-lin. Status and Development Trends of Offshore Platform Steels Ⅳ[J]. Petroleum Tubular Goods & Instruments, 2016, 2(6): 11-15.

[2] 狄国标, 刘振宇, 郝利强, 等. 海洋平台用钢的生产现状及发展趋势[J]. 机械工程材料, 2008, 32(8): 1-3.

DI Guo-biao, LIU Zhen-yu, HAO Li-qiang, et al. Present Production State and Development Tendency of Offshore Platform Steels[J]. Materials for Mechanical Engineering, 2008, 32(8): 1-3.

[3] JEONG J I, HONG J H, KANG J S, et al. Analysis of TiC and TiN Films Prepared by an Arc-Induced Ion Plating[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1991, 9(5): 2618-2622.

[4] KAMATH G, EHIASARIAN A P, PURANDARE Y, et al. Tribological and Oxidation Behaviour of TiAlCN/VCN Nanoscale Multilayer Coating Deposited by the Combined HIPIMS/(HIPIMS-UBM) Technique[J]. Surface and Coatings Technology, 2011, 205(8/9): 2823-2829.

[5] DONG Min-peng, ZHU Ye-biao, XU Lu-feng, et al. Tribocorrosion Performance of Nano-Layered Coating in Artificial Seawater[J]. Applied Surface Science, 2019, 487: 647-654.

[6] DANG Chao-qun, LI Jin-long, WANG Yue, et al. Influence of Ag Contents on Structure and Tribological Properties of TiSiN-Ag Nanocomposite Coatings on Ti-6Al- 4V[J]. Applied Surface Science, 2017, 394: 613-624.

[7] RASHIDI M, TAMIZIFAR M, ALI BOUTORABI S M. Characteristics of TiAlCN Ceramic Coatings Prepared via Pulsed-DC PACVD, Part I: Influence of Precursors’ Ratio[J]. Ceramics International, 2020, 46(2): 1269-1280.

[8] ZHANG Xu-hai, LI Juan, XIAO Jing-cai, et al. Effects of Si Addition on Structure and Mechanical Properties of TiAlSiCN Coatings[J]. Surface and Coatings Technology, 2019, 362: 21-26.

[9] VAZ F, FERREIRA J, RIBEIRO E, et al. Influence of Nitrogen Content on the Structural, Mechanical and Electrical Properties of TiN Thin Films[J]. Surface and Coatings Technology, 2005, 191(2/3): 317-323.

[10] ZHAO Chun-lei, ZHU Ye-biao, YUAN Zhi-wei, et al. Structure and Tribocorrosion Behavior of Ti/TiN Multilayer Coatings in Simulated Body Fluid by Arc Ion Plating[J]. Surface and Coatings Technology, 2020, 403: 126399.

[11] LIU Si-da, CHANG Ke-ke, MRÁZ S, et al. Modeling of Metastable Phase Formation for Sputtered Ti1-xAlN Thin Films[J]. Acta Materialia, 2019, 165: 615-625.

[12] JINDAL P C, SANTHANAM A T, SCHLEINKOFER U, et al. Performance of PVD TiN, TiCN, and TiAlN Coated Cemented Carbide Tools in Turning[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17 (1/3): 163-170.

[13] 周兴灵, 彭卫珍, 周书助, 等. TiN、Ti(C, N)和(Ti, Al)N涂层的结构和性能研究[J]. 矿冶工程, 2008, 28(3): 114-116.

ZHOU Xing-ling, PENG Wei-zhen, ZHOU Shu-zhu, et al. Researches on Microstructure and Properties of TiN, Ti(C, N) and(Ti, Al)N Multilayer Coatings[J]. Mining and Metallurgical Engineering, 2008, 28(3): 114-116.

[14] QIN Yan-fang, ZHENG Gao-feng, ZHU Ling-yan, et al. Structure and Wear Characteristics of TiCN Nanocomposite Coatings Fabricated by Reactive Plasma Spraying[J]. Surface and Coatings Technology, 2018, 342: 137-145.

[15] CALISKAN H, PANJAN P, PASKVALE S. Monitoring of Wear Characteristics of TiN and TiAlN Coatings at Long Sliding Distances[J]. Tribology Transactions, 2014, 57(3): 496-502.

[16] WANG Yue, LI Jin-long, DANG Chao-qun, et al. Influence of Carbon Contents on the Structure and Tribocorrosion Properties of TiSiCN Coatings on Ti6Al4V[J]. Tribology International, 2017, 109: 285-296.

[17] AL-BUKHAITI M A, AL-HATAB K A, TILLMANN W, et al. Tribological and Mechanical Properties of Ti/TiAlN/ TiAlCN Nanoscale Multilayer PVD Coatings Deposited on AISI H11 Hot Work Tool Steel[J]. Applied Surface Science, 2014, 318: 180-190.

[18] SHIEH J, HON M H. Plasma-Enhanced Chemical-Vapor Deposition of Titanium Aluminum Carbonitride/Amorphous-Carbon Nanocomposite Thin Films[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2002, 20(1): 87-92.

[19] BULL S J, BHAT D G, STAIA M H. Properties and Performance of Commercial TiCN Coatings. Part 1: Coating Architecture and Hardness Modelling[J]. Surface and Coatings Technology, 2003, 163/164: 499-506.

[20] WANG Li-ping, ZHANG Jun-yan, ZENG Zhi-xiang, et al. Fabrication of a Nanocrystalline Ni-Co/CoO Functionally Graded Layer with Excellent Electrochemical Corrosion and Tribological Performance[J]. Nanotechnology, 2006, 17(18): 4614-4623.

[21] 姚懿容, 李金龙, 朱丽慧, 等. 多弧离子镀制备TiSiN涂层的结构及其摩擦学行为[J]. 中国表面工程, 2015, 28(6): 20-27.

YAO Yi-rong, LI Jin-long, ZHU Li-hui, et al. Structure and Tribological Properties of TiSiN Coatings Prepared by Arc Ion Plating[J]. China Surface Engineering, 2015, 28(6): 20-27.

[22] ZHANG Xu-hai, JIANG Jian-qing, ZENG Yu-qiao, et al. Effect of Carbon on TiAlCN Coatings Deposited by Reactive Magnetron Sputtering[J]. Surface and Coatings Technology, 2008, 203(5/7): 594-597.

[23] STUEBER M, BARNA P B, SIMMONDS M C, et al. Constitution and Microstructure of Magnetron Sputtered Nanocomposite Coatings in the System Ti-Al-N-C[J]. Thin Solid Films, 2005, 493(1/2): 104-112.

[24] GRECZYNSKI G, HULTMAN L. X-Ray Photoelectron Spectroscopy: Towards Reliable Binding Energy Referencing[J]. Progress in Materials Science, 2020, 107: 100591.

[25] MA Fu-liang, LI Jin-long, ZENG Zhi-xiang, et al. Tribocorrosion Behavior in Artificial Seawater and Anti- Microbiologically Influenced Corrosion Properties of TiSiN-Cu Coating on F690 Steel[J]. Journal of Materials Science & Technology, 2019, 35(3): 448-459.

[26] ZHU Ye-biao, DONG Min-peng, CHANG Ke-ke, et al. Prolonged Anti-Bacterial Action by Sluggish Release of Ag from TiSiN/Ag Multilayer Coating[J]. Journal of Alloys and Compounds, 2019, 783: 164-172.

[27] 王晓峰, 赵瑞山, 任鑫. Al靶电流对复合离子镀TiAlCN薄膜组织结构与性能的影响[J]. 材料保护, 2018, 51(12): 6-11.

WANG Xiao-feng, ZHAO Rui-shan, REN Xin. Effect of Al Target Current on Structure and Properties of TiAlCN Films Prepared by Composite Ion Plating[J]. Materials Protection, 2018, 51(12): 6-11.

[28] HUANG Jia-hong, LAU K W, YU Ge-ping. Effect of Nitrogen Flow Rate on Structure and Properties of Nanocrystalline TiN Thin Films Produced by Unbalanced Magnetron Sputtering[J]. Surface and Coatings Technology, 2005, 191(1): 17-24.

[29] KIM Y J, LEE H Y, BYUN T J, et al. Microstructure and Mechanical Properties of TiZrAlN Nanocomposite Thin Films by CFUBMS[J]. Thin Solid Films, 2008, 516(11): 3651-3655.

[30] 党超群, 白雪冰, 李金龙, 等. TiSiN/Ag纳米多层涂层的抗菌及摩擦学性能研究[J]. 摩擦学学报, 2017, 37(1): 1-10.

DANG Chao-qun, BAI Xue-bing, LI Jin-long, et al. Antibacterial and Tribological Properties of TiSiN/Ag Nano-Multilayer Coating[J]. Tribology, 2017, 37(1): 1-10.

Effect of Carbon Content on Structure and Tribological Properties of TiAlCN Coating

1,2,2,1

(1. a. Key Laboratory of Marine Materials and Related Technologies, b. Zhejiang Key Laboratory of Marine Materials and Protective Technologies, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Ningbo 315201, China; 2. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

The work aims to develop a TiAlCN coating with low friction coefficient, high hardness, high elastic modulus and high wear resistance. TiAlCN coatings with different carbon contents were deposited on the F690 steel by multi-arc ion plating system. The structure, hardness, elastic modulus, friction and wear resistance and wear track morphology of the coating were analyzed by scanning electron microscope (SEM), laser scanning confocal microscope, Raman spectrometer, transmission electron microscopy (TEM), X-ray diffractometer (XRD), X-ray photoelectron spectrometer (XPS), Nano indentation instrument, reciprocating friction and wear instrument and step profiler. The carbon content had a great effect on the structure, hardness and tribocorrosion property of TiAlCN coating. The roughness of the coating increased gradually with the increase of the carbon content in the coating. In addition, the coating was composed of fcc-TiN, fcc-TiC and hcp-AlN. With the increase of carbon content in the coating, the crystal orientation of the coating changed from (111) to (200), the amorphous carbon increased and the nano-hardness and the elastic modulus of the coating decreased. TiAlC80N320 with carbon content of 15.57wt.% had the hardness and elastic modulus of 36.21 GPa and 430.15 GPa, respectively. TiAlC80N320 coating had the lowest wear rate under dry friction, which was 2.85×10–6mm3/(N·m). While TiAlC160N320 coating had the lowest friction coefficient, but the highest wear rate of 2.85×10–6mm3/(N·m). The carbon content will result in the increase of amorphous content, but the hardness, elastic modulus and wear resistance of the coating decrease accordingly, and the friction coefficient of the coating is significantly reduced.

TiAlCN coatings; multi-arc ion plating; nanocrystalline; amorphous; friction coefficienct

2020-04-28;

2021-08-09

LIU Ke (1994—), Male, Master degree candidate, Research focus: Functional film and protective coating.

李金龙(1974—),男,博士,研究员,主要研究方向为功能薄膜与防护涂层。

LI Jin-long (1974—), Male, Doctor, Reacher, Research focus: Functional film and protective coating.

刘克,刘翔,李金龙. 碳含量对TiAlCN涂层结构和摩擦学性能的影响[J]. 表面技术, 2022, 51(3): 76-85.

TG174.44

A

1001-3660(2022)03-0076-10

10.16490/j.cnki.issn.1001-3660.2022.03.007

2020-04-28;

2021-08-09

浙江省自然科学基金(LY20E010001);宁波市创新2025重大专项(2018B10019)

Fund:Zhejiang Provincial Natural Science Foundation of China (LY20E010001); Ningbo Major Special Projects of the Plan 'Science and Technology Innovation 2025' (2018B10019)

刘克(1994—),男,硕士研究生,主要研究方向为功能薄膜与防护涂层。

LIU Ke, LIU Xiang, LI Jin-long. Effect of Carbon Content on Structure and Tribological Properties of TiAlCN Coating[J]. Surface Technology, 2022, 51(3): 76-85.