高温松弛软化带辅助激光熔覆制备复合涂层

2022-03-31吴成萌冯爱新吴旭浩余满江张成龙徐国秀

吴成萌,冯爱新,吴旭浩,余满江,张成龙,徐国秀

高温松弛软化带辅助激光熔覆制备复合涂层

吴成萌1,冯爱新1,吴旭浩2,余满江1,张成龙1,徐国秀1

(1.温州大学 机电工程学院,浙江 温州 325035;2.浙江久恒光电科技有限公司,浙江 瑞安 325207)

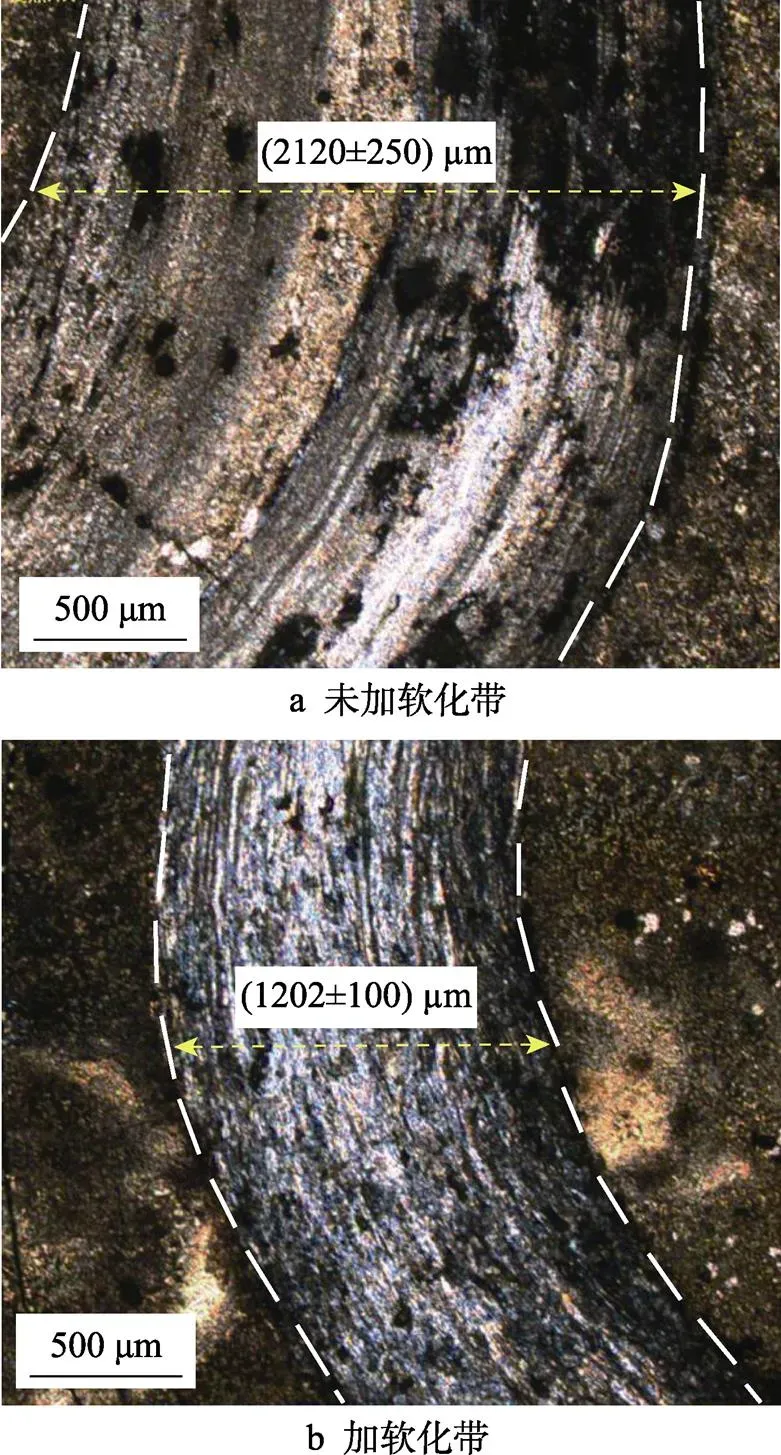

研究抑制玻璃冲头表面热疲劳裂纹失效和粘着磨损的规律。利用高温松弛软化带辅助激光熔覆制备复合涂层,以Ni60+35%WC(质量分数)粉末作为复合涂层材料,45#钢作为基体材料,316不锈钢网作为高温松弛软化带,研究高温松弛软化带对复合涂层组织结构及其耐磨性能的影响。未加316不锈钢网时,复合涂层表面的磨损量和摩擦因数分别0.04 g和0.32,磨痕宽度为(2120±250) μm,残余拉应力较大且分布不均衡,伴随有大量裂纹产生。加入316不锈钢网后,复合涂层表面的磨损量和摩擦因数分别为0.03 g和0.25,磨痕宽度为(1202±100) μm,残余拉应力小且分布较均衡,伴随有少量裂纹产生。316不锈钢网可以吸收复合涂层表面的残余拉应力,减少裂纹扩展甚至形成无裂纹的复合涂层,使复合涂层表面纵向和横向残余应力分布均衡,同时添加Ni60+35%WC(质量分数)粉末可提高复合涂层表面的耐磨性和硬度。通过在玻璃冲头表面加入高温松弛软化带辅助激光熔覆制备复合涂层可以显著提高其硬度和耐磨性,并抑制复合涂层表面裂纹的产生与扩展。

激光熔覆;复合涂层;高温松弛软化带;残余拉应力;裂纹

国内生产的模具服役寿命同国外模具服役寿命相比,只达到国外模具服役寿命的1/5~1/3,提高模具服役寿命成为适应国内外市场激烈竞争的关键[1]。在广口瓶模压生产的过程中,玻璃冲头需要不断与超过1100 ℃高温熔融玻璃液料进行碰撞挤压,当玻璃液料温度由1100 ℃降到600 ℃左右时,挤压结束,将冲头收回,完成广口瓶的预成型。由此可以看出,玻璃冲头在生产过程中承受较高的冷-热交替循环应力,导致表面产生热疲劳裂纹,同时还受到玻璃液料的挤压摩擦和粘着磨损,更是加快了表面热疲劳的失效,最终会形成疲劳断裂[2-4]。因此,亟待通过表面强化技术来改善玻璃冲头的表面性能,从而提高热挤压冲头的服役寿命[5]。

目前,通常在基体表面制备涂层来提高材料的表面性能,而激光熔覆作为一种先进的制造方式,有利于对其材料表面进行改性[6-9]。激光熔覆是利用激光束将能量通过振镜扫描的方式传输到基体表面,基体表面短时间内吸收大量的热量,使基体表面紧密结合的金属粉末快速熔化,待快速冷却后,形成一层添料涂层。在激光熔覆过程中,涂层会产生裂纹,直接原因是涂层和基体之间产生的温度梯度差值过大,导致涂层产生的残余拉应力超过了材料所能承受的弹性极限。控制裂纹需要减小涂层中的温度梯度分布,降低涂层中的残余拉应力,进而避免涂层裂纹的产生及扩展[10-11]。

预防涂层裂纹缺陷主要包括选择合理的涂层材料、设计合理的工艺参数、基体预热和后续热处理。毛怀东和王福军通过在基体和涂层中加入类似于过渡层的软化带,利用不锈钢材料屈服强度较低的独特属性,所制备成的不锈钢网具有一定的塑性变形能力,可以在激光熔覆过程中起到释放应力的作用,不仅可以达到降低涂层与基体之间产生的热应力,而且还能在一定程度上降低涂层材料在冷却收缩过程中所形成的应力,从而实现将涂层的应力值控制在涂层材料的抗拉强度以下,达到控制涂层裂纹的目的,但其耐磨性和硬度有所下降[12-15]。为了避免耐磨性和硬度的下降,可直接添加或者原位合成一些WC、Gr、NbC、TiC、ZrN和Al2O3等粉末材料,形成复合涂层,从而提高加入软化带的复合涂层硬度及耐磨性[16-25]。

文中采用Ni60+35%WC(质量分数)粉末为复合涂层材料,利用光纤耦合半导体激光器进行熔覆工艺,玻璃冲头材料属于低碳钢,选择了在45#钢表面加入316不锈钢网作为高温松弛软化带进行多道搭接制备复合涂层的方式,对涂层的显微组织及力学性能进行表征,并采用高温干滑动磨损实验进一步分析,讨论了有无加入316不锈钢网软化带对Ni60+ 35%WC(质量分数)粉末复合涂层表面裂纹分布、残余应力变化以及摩擦磨损性能的影响。

1 实验

1.1 原理

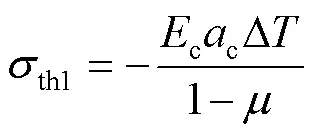

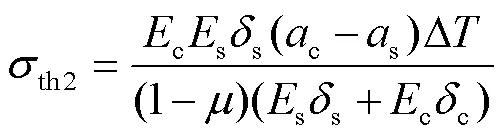

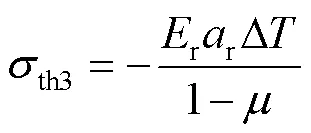

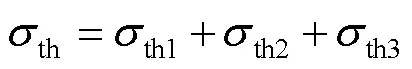

复合涂层在激光熔覆时会产生热应力和约束应力,冷却过程中,基体的结构不变,其约束应力可以忽略不计,如果总的热应力大于复合涂层材料的抗拉强度,复合涂层表面将产生裂纹,该复合涂层总的热应力th可以用式(1)来表示[12-14]。

式中:th1为复合涂层产生的热应力;th2为因复合涂层与基体材料之间热膨胀系数差异而产生的热应力;th3为软化带产生的热应力;c为复合涂层的杨氏模量;s为基体的杨氏模量;r为软化带的杨氏模量;Δ为复合涂层与基体温度的差值;c为复合涂层厚度;s为基体的厚度;为复合涂层的泊松比;s为复合涂层的热膨胀系数;c为基体的热膨胀系数;r为软化带的热膨胀系数。

1.2 实验方法

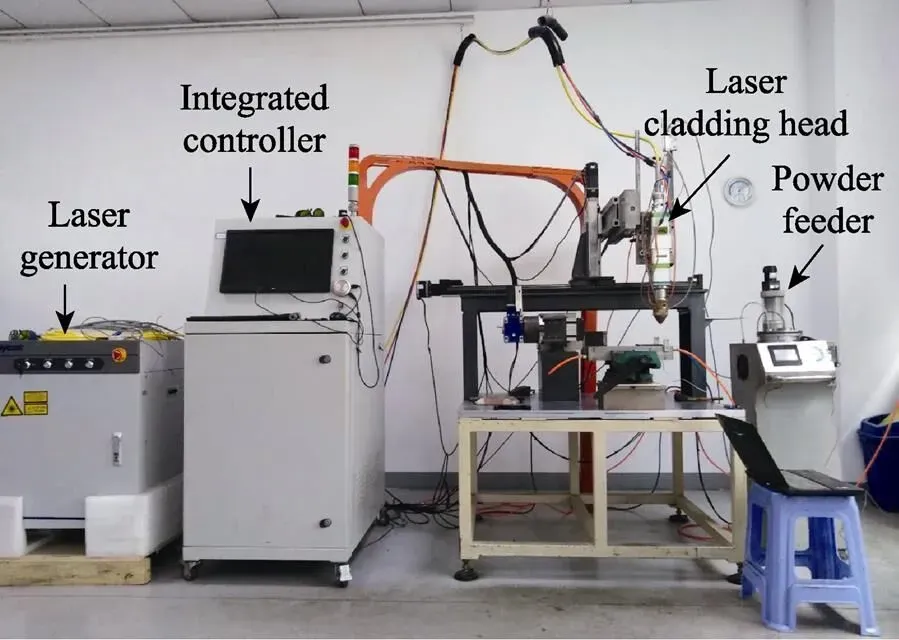

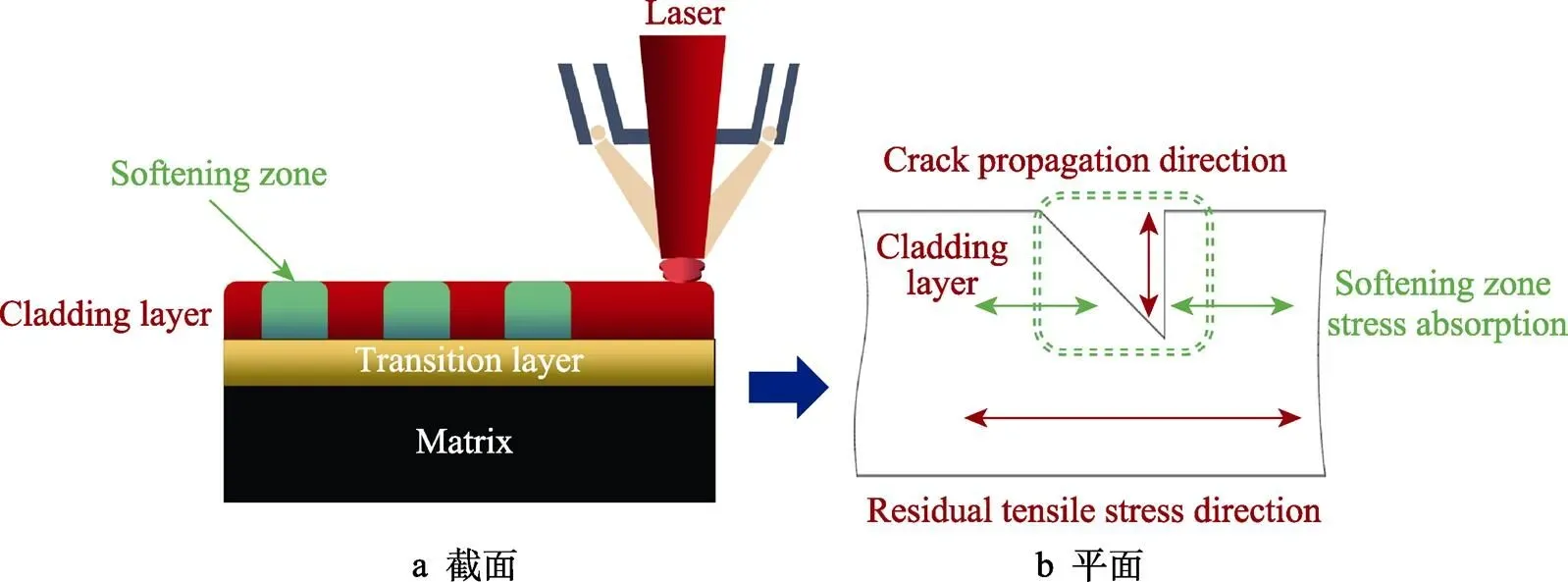

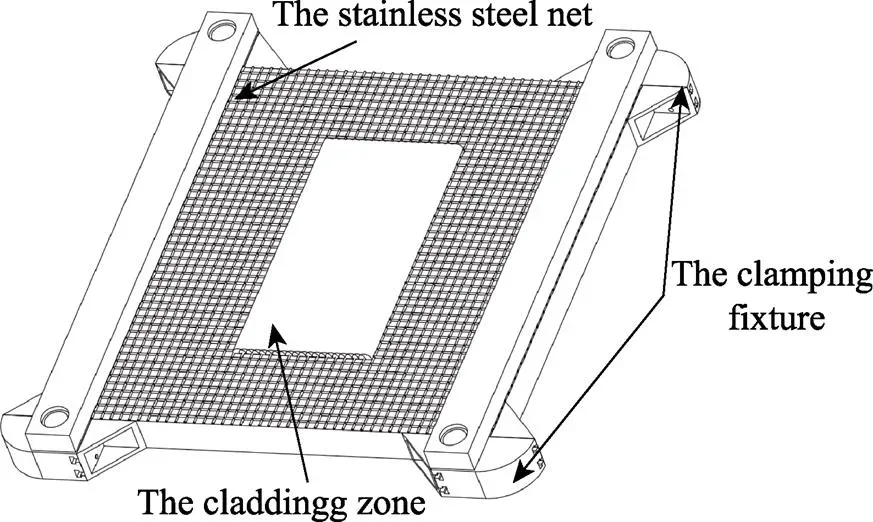

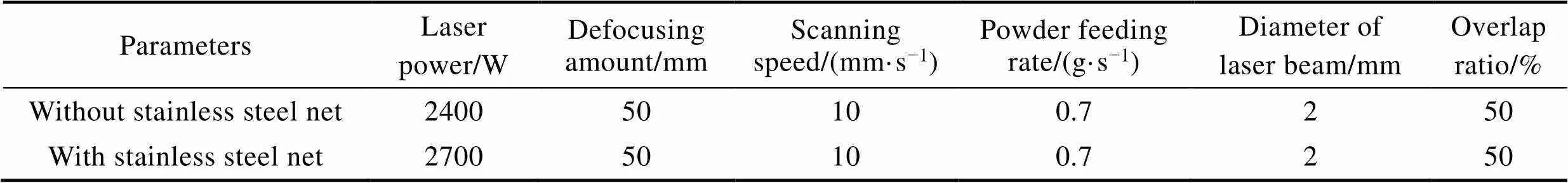

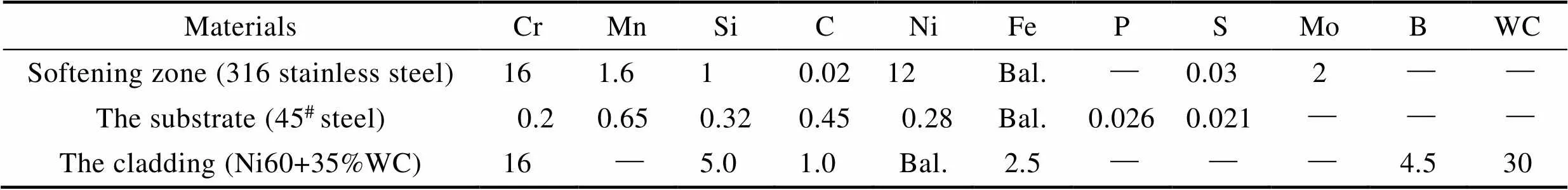

实验基体材料为45#钢,具体尺寸为100 mm× 100 mm×8 mm,复合涂层材料为镍碳化钨Ni60+ 35%WC(质量分数)(粉末直径为45~100 μm),选择形状为正方形,网孔边长为2.1 mm,直径为0.4 mm的316不锈钢网。激光熔覆实验前,需要对基体用角磨机打磨,去除表面的氧化层,然后用丙酮清洗,316不锈钢网还需要经过退火工艺,以降低网的弹性,然后把316不锈钢网通过夹具平铺于所需要激光熔覆的45#钢表面上,复合涂层材料选用Ni60+35%WC(质量分数)合金粉末(来源于中冶鑫盾合金),还要将Ni60+35%WC(质量分数)粉末烘干1 h。在激光熔覆实验过程中,分别对未加和加入316不锈钢网添加Ni60+35%WC(质量分数)粉末材料形成的复合涂层,其复合涂层大小为30 mm×60 mm×1.5 mm,具体的激光熔覆工艺参数见表1,实验设备如图1所示,高温松弛软化带辅助激光熔覆过程如图2所示。其中,图2a为高温松弛软化带辅助激光熔覆截面图,运动机构为五轴联动机床,激光熔覆头在加工过程中吹氩气,复合涂层厚度设置为1.5 mm,设定激光熔覆工艺参数及移动路径。图2b为高温松弛软化带抑制裂纹扩展原理的平面图,裂纹产生的原因是复合涂层产生的残余应力大于复合涂层所能承受的弹性极限,且横向残余应力大于纵向残余应力,裂纹沿着复合涂层表面纵向方向扩展,而软化带具有一定的伸缩性,可以产生塑性变形,能够起到松弛应力的作用,从而能够抑制裂纹扩展。316不锈钢网及其材料的化学成分如表2所示,采用自制夹具将316不锈钢网固定在基体表面上,如图3所示。

图1 实验设备

图2 316不锈钢网软化带辅助激光熔覆过程示意图

图3 316不锈钢网固定在基体夹具

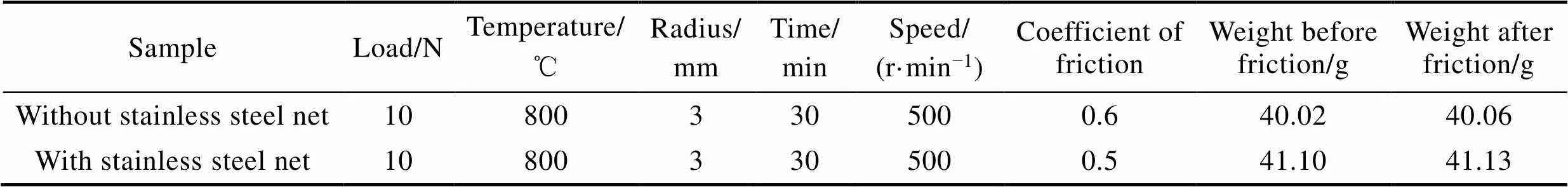

在激光熔覆实验完成后,先通过进口荧光磁粉溶液进行表面裂纹染色检测,然后采用电火花线切割机分别在熔覆基体上以及未熔覆基体上进行取样,将试样通过XF-1电解抛光后,沿复合涂层表面平行和垂直于激光熔覆方向测量1 mm,增量为0.1 mm,用LXRD型X射线衍射仪检测复合涂层表面的残余应力;然后将试样分别进行打磨、抛光,使用ZEISS分析腐蚀过的复合涂层金相组织;选用D/max-2500/ PCX射线衍射仪对经过激光熔覆的基体样品进行物相分析,选择Cu靶作为实验的靶材,功率为1.6 kW(40 kV,40 mA),X射线波长为0.154 056 nm(Cu/Kα),并设置扫描角度区间为10°~90°,扫描速度为4 (°)/min;选用Bruker D8 Discover微区X射线衍射仪对经过激光熔覆的复合涂层样品进行物相分析,选择Co靶作为实验的靶材,功率为20 W(40 kV,0.5 mA),X射线波长为0.178 897 nm(Co);使用HV-1000A型莱州华银显微硬度计测定复合涂层表面的硬度,测试载荷加载质量为1000 g,保压10 s,沿着复合涂层横截面,从复合涂层表面最高点开始到基体结束,每次间隔0.2 mm,测试10次复合涂层表面的显微硬度;利用MT-1000接触疲劳模拟实验机,实验参数如表3所示,其中与试样进行对磨时用的是Si3N4陶瓷球,工作温度为800 ℃,试样加载载荷取10 N;试样在摩擦磨损实验前后,要经过10 min的超声波清洗,迅速用吹风机吹干试样表面的乙醇溶液,使用电子天平称重,每次称重3次,取算术平均值作为摩擦磨损质量的变化值。

表1 激光熔覆工艺参数

Tab.1 Laser cladding process parameters

表2 实验材料的化学成分

Tab.2 Chemical composition of experimental materials used wt.%

表3 摩擦磨损实验参数

Tab.3 Experimental parameters and friction and wear

2 分析与讨论

2.1 宏观形貌

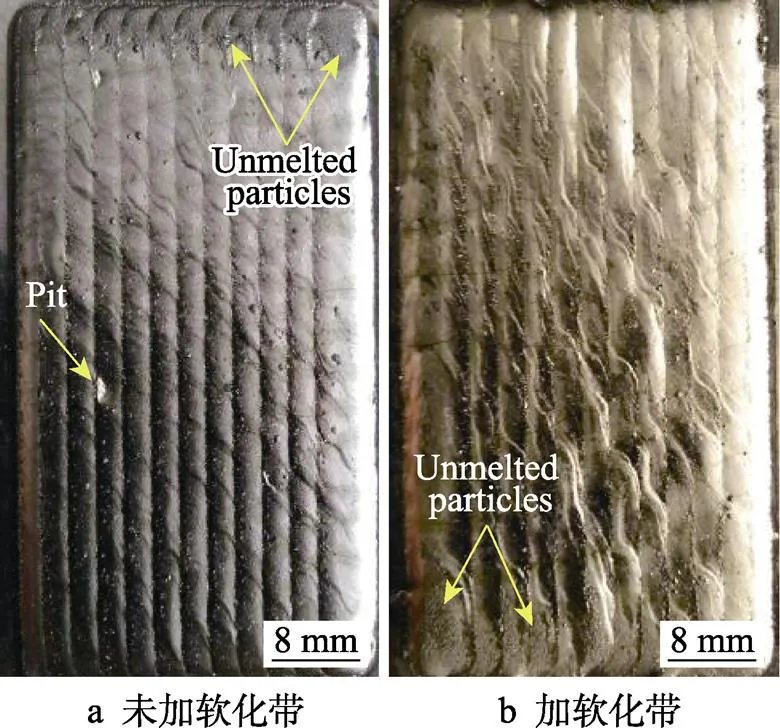

图4为有无加入316不锈钢网复合涂层表面的宏观形貌。从图4a可知,未加316不锈钢网的复合涂层表面较光滑平整,但存在凹坑和未熔化的粉末,这可能是因为激光器在刚开始出光时,未达到稳定状态,造成有未熔化的粉末滴落在表面,达到稳态时,则未出现大面积没有熔化的粉末滴落。从图4b可知,加入316不锈钢网后的复合涂层表面不太均匀,这是因为Ni60+35%WC(质量分数)粉末与316不锈钢网以及基体之间热物性参数差异较大,在激光熔覆过程中,加入316不锈钢网可能会对复合涂层表面均匀性产生影响。文中为了避免复合涂层表面均匀性的降低,加入不锈钢网后选择的激光功率大于未加入316不锈钢网时选择的激光功率,从而在一定程度上有利于提高复合涂层表面的均匀性[14]。

图4 复合涂层表面宏观形貌

2.2 残余应力与裂纹分布

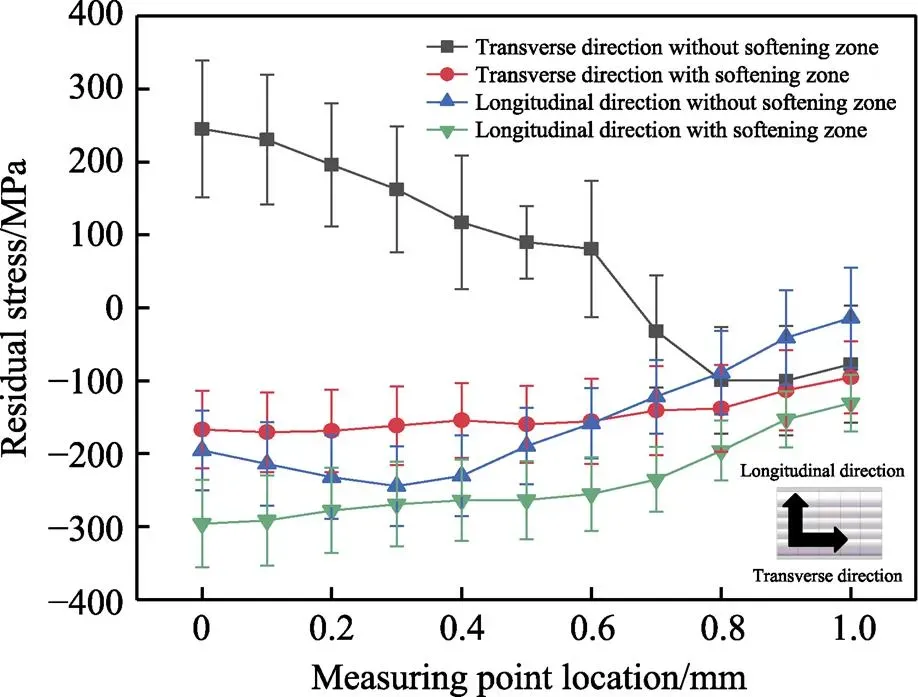

图5为激光熔覆实验完成后复合涂层表面的残余应力对比,假设只考虑激光熔覆后温度低于650 ℃的热应力,并且均在弹性范围内,复合涂层与基体的温度差值为40 ℃,Ni60+35%WC(质量分数)复合涂层材料的杨氏模量c为2.04×105MPa,泊松比ν为0.31,热膨胀系数c为1.27×10−5℃−1,45#钢基体材料的杨氏模量s为2×105MPa,热膨胀系数s为1.3×10−5℃−1,316不锈钢网的杨氏模量r为1.95× 105MPa,热膨胀系数r为1.83×10−5℃−1,估算出未加316不锈钢网的热应力值可达55 MPa,而加入316不锈钢网的热应力值为−152 MPa。试样通过X残余应力射线衍射仪测试复合涂层表面残余应力的分布,未加316不锈钢网时复合涂层和基体之间所产生的残余拉应力较大,横向残余应力平均值为74 MPa,纵向残余应力平均值−157 MPa,而加入316不锈钢网后复合涂层和基体之间所产生的残余拉应力较小,横向残余应力平均值为−148 MPa,纵向残余应力平均值为−239 MPa,同理论计算的预期结果趋势一致。表明316不锈钢网对复合涂层残余拉应力具有一定的吸收作用,并呈现出横向残余应力大于纵向残余应力,即沿激光熔覆方向复合涂层表面的残余应力大于垂直于激光熔覆方向复合涂层表面的残余应力,原因是激光熔覆在刚开始时,熔覆轨迹较短,复合涂层的宽度和长度近似相等,横向与纵向的温度梯度分布不明显,相对应产生的纵向残余应力与横向残余应力也基本均衡;随着激光熔覆的距离不断增加,熔覆轨迹变长,复合涂层的宽度远远小于长度,横向与纵向的温度梯度分布不断增加,相对应产生的横向残余应力大于纵向残余应力,导致了裂纹产生,并沿着垂直于激光熔覆轨迹的方向扩展。此外,未加316不锈钢网时,复合涂层表面呈现出拉应力,而加入316不锈钢网时,复合涂层表面表现出较小的拉应力,表明316不锈钢网对复合涂层表面残余拉应力具有一定的吸收作用,能够平衡复合涂层表面纵向和横向的残余应力,抑制复合涂层表面裂纹的产生。

图5 复合涂层表面残余应力对比

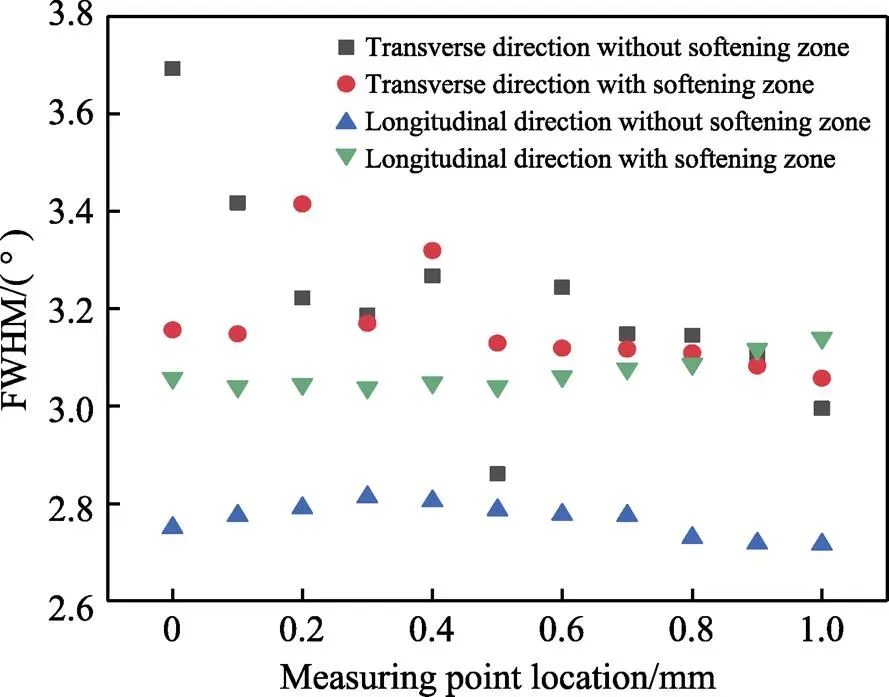

图6为复合涂层表面残余应力的半峰全宽(Full Width at Half Maxima,FWHM),在垂直于激光熔覆方向上,加入316不锈钢网的半峰全宽(FWHM)的平均值为3.07°,要高于未加316不锈钢网半峰全宽(FWHM)的平均值2.77°。在沿着激光熔覆的方向上,加入316不锈钢网半峰全宽(FWHM)的平均值3.17°要略低于未加316不锈钢网半峰全宽(FWHM)的平均值3.21°。可以看出加入316不锈钢网可以提高FWHM值,表明高温松弛软化带辅助激光熔覆后,有可以起到细化晶粒、降低激光熔覆过程产生残余应力的作用。

图6 复合涂层表面残余应力FWHM对比

分析认为,这与残余应力的分布情况非常吻合,因为在加入316不锈钢网后,可以使复合涂层和基体形成更好的冶金结合,有利于提高复合涂层的位错密度,表现出的残余拉应力较小,避免了裂纹的产生和扩展,而未加316不锈钢网时,由于激光熔覆过程的热应力超过了复合涂层材料的弹性极限,表现出的残余拉应力较大,导致裂纹的产生和扩展。

激光熔覆后复合涂层表面裂纹分布见图7,可以看出,进口荧光磁粉溶液染色清洗后,可以直观地观察到染色后复合涂层表面裂纹分布,其中未加316不锈钢网复合涂层表面(见图7a)呈现出大量裂纹,而加入316不锈钢网复合涂层表面(见图7b)呈现出少量裂纹。这是因为316不锈钢网具有一定的伸缩性,可以产生塑性变形,当复合涂层在发生热膨胀变形时吸收一定的热应力,从而抑制裂纹扩展,降低裂纹的产生;而未加316不锈钢网复合涂层,由于复合涂层的热应力大于材料自身可承受的弹性极限,从而出现大量裂纹。

图7 激光熔覆后复合涂层表面裂纹分布

2.3 显微组织分析

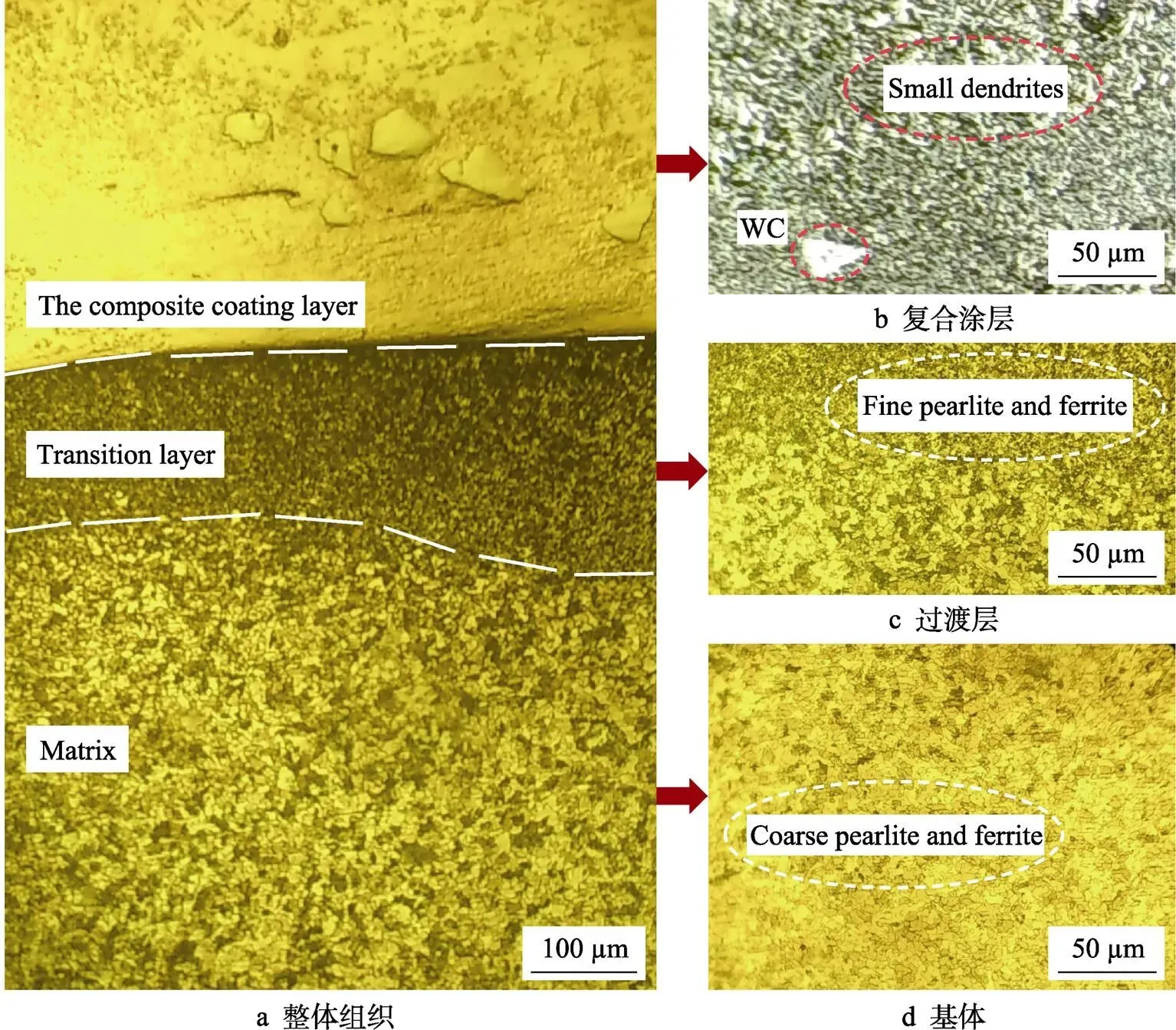

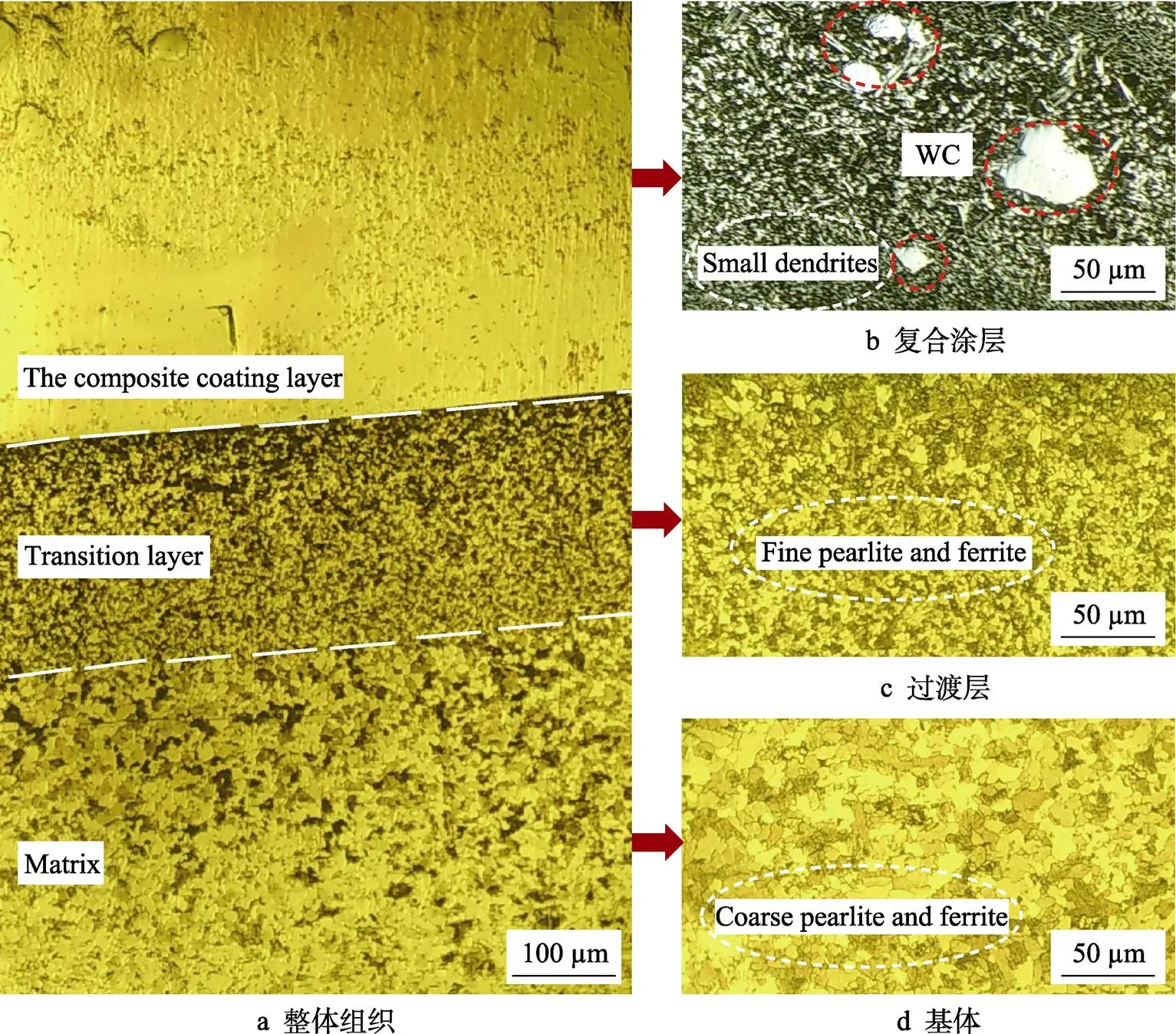

图8和图9为复合涂层的横截面金相组织,可以看出,复合涂层与基体之间组织存在明显的区别,不管有无加入316不锈钢网,复合涂层显微组织中均出现有大量片状体,复合涂层呈现出较为细小的树枝晶,并且还伴随有WC硬质相,过渡层组织中出现有细化的珠光体和铁素体,而基体组织中出现有粗化的珠光体和铁素体,表明基体与复合涂层之间的冶金结合性较好,并且在垂直复合涂层过渡界面处的组织较为细化。此外,加入316不锈钢网后,复合涂层显微组织没有出现明显的组织差异,在复合涂层和基体之间未出现明显的孔洞或微凹坑,由于316不锈钢网熔点温度为1375~1400 ℃,在激光熔覆过程中的熔池温度要远高于316不锈钢网的熔点温度,所以316不锈钢网基本是处于完全熔化状态。

图8 未加软化带复合涂层显微组织

图9 加入软化带复合涂层显微组织

b) the composite coating layer; c) transition layer; d) matrix

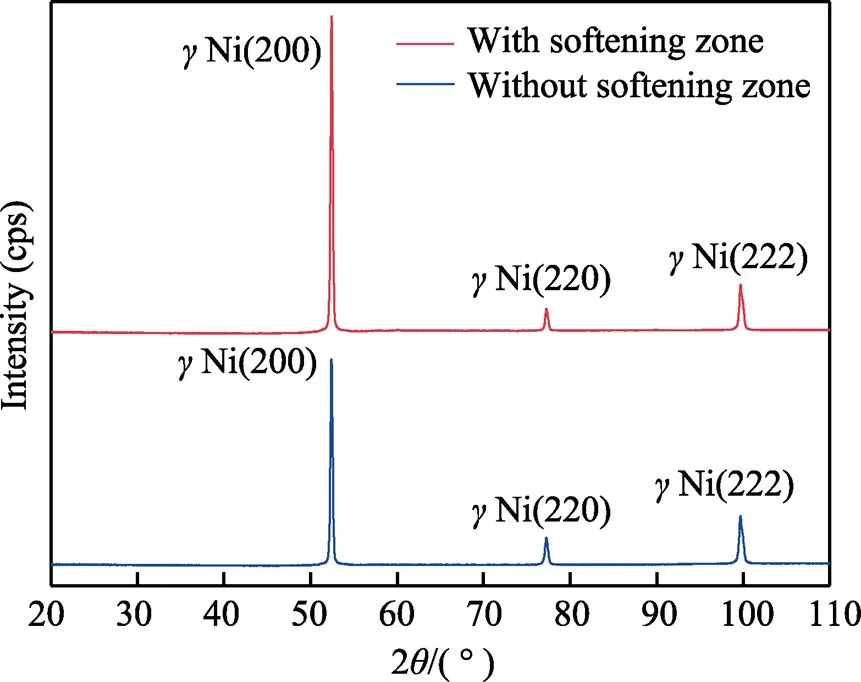

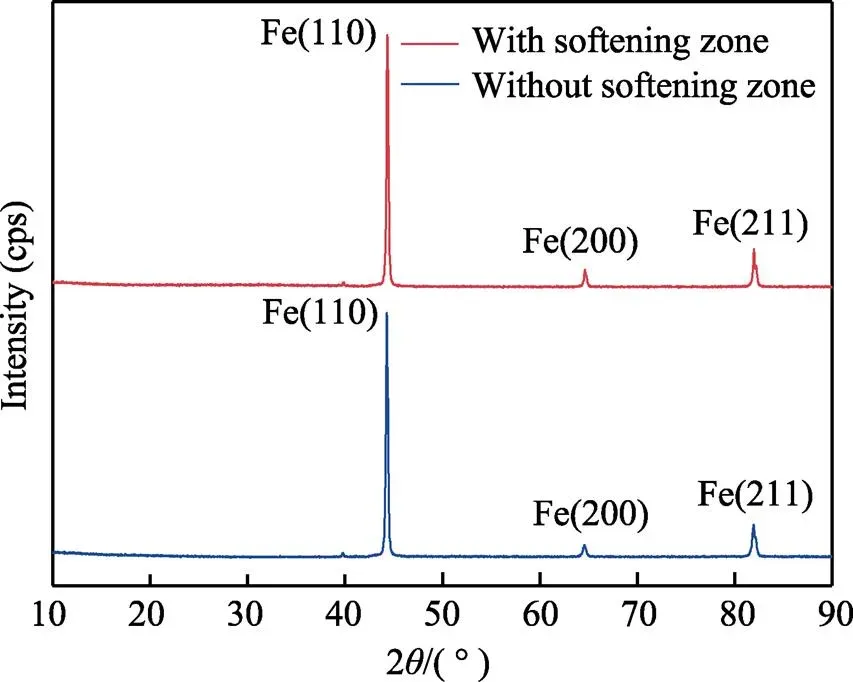

为进一步分析高温松弛软化带辅助激光熔覆后复合涂层成分的变化,对比了有无加入316不锈钢网激光熔覆复合涂层及45#钢的XRD图谱,对激光熔覆复合涂层和45#钢进行物相分析,分别如图10和图11所示。

图10 激光熔覆复合涂层的XRD图谱

图11 激光熔覆基体45#钢的XRD图谱

由图10可以看出,未加316不锈钢网时,复合涂层主要由-γ Ni(200)、-γ Ni(220)和-γ Ni(222)构成,而加入316不锈钢网后,复合涂层主要由-γ Ni、-γ Ni(220)和-γ Ni(222)构成。对比未加316不锈钢网的复合涂层材料与加入316不锈钢网的复合涂层材料可以发现,各物相衍射峰的位置基本重合,物相组成变化不大,但是不同物相组成含量有一定的变化,主衍射峰的高度有一定程度的增加,衍射峰的强度增加说明晶粒尺寸有一定的增大,表明加入316不锈钢网激光熔覆后,由于316不锈钢网吸收了激光熔覆过程产生的热应力,降低了复合涂层的温度梯度,从而可以起到松弛应力,抑制裂纹产生及扩展的目的。

由图11可以看出,未加316不锈钢网时,45#钢主要由Fe(110)、Fe(200)和Fe(211)构成,而加入316不锈钢网后,45#钢主要由Fe(110)、Fe(200)和Fe(211)构成。对比未加316不锈钢网的基体材料与加入316不锈钢网的基体材料可以发现,各物相衍射峰的位置基本重合,物相组成变化不大,但是不同物相组成含量有一定的变化,主衍射峰的高度和半高宽都有一定程度的增加,衍射峰的强度增加说明晶粒尺寸增大,衍射峰的半高宽度略有增大说明了晶粒细化,这可归因于以下2个原因:①由于激光熔覆粉末材料中加有WC陶瓷相,能够吸收冷却过程中的热收缩量,降低激光熔覆粉末材料整体的热膨胀系数;②在激光熔覆复合涂层与45#钢之间加入316不锈钢网,由于316不锈钢网具有较好的塑性、韧性,能够减小激光熔覆过程中复合涂层与基体之间的温度梯度,降低了激光熔覆复合涂层与45#钢之间的热收缩差异和伴随产生的应力应变,从而将复合涂层的应力值控制在涂层材料的抗拉强度以下,实现达到控制激光熔覆裂纹的目的。

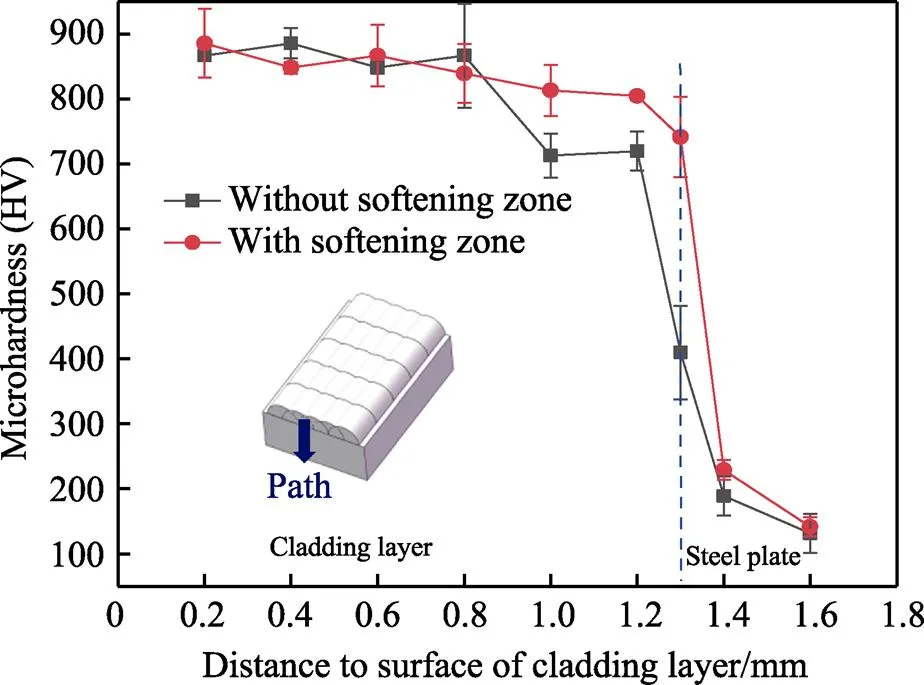

2.4 显微硬度及耐磨性能

复合涂层显微硬度分布如图12所示,可知未加316不锈钢网复合涂层平均硬度为817HV,加入316不锈钢网复合涂层的平均硬度为843HV,原因是316不锈钢网有类似于钉扎的作用,能够使WC硬质相分布相对均匀,从而在一定程度上进一步提升复合涂层的硬度。显微硬度总体上随复合涂层表面距离的增加,而呈现逐渐减小的趋势,且加入316不锈钢网复合涂层的显微硬度均匀性比未加316不锈钢网复合涂层的显微硬度均匀性好。

图12 复合涂层显微硬度分布

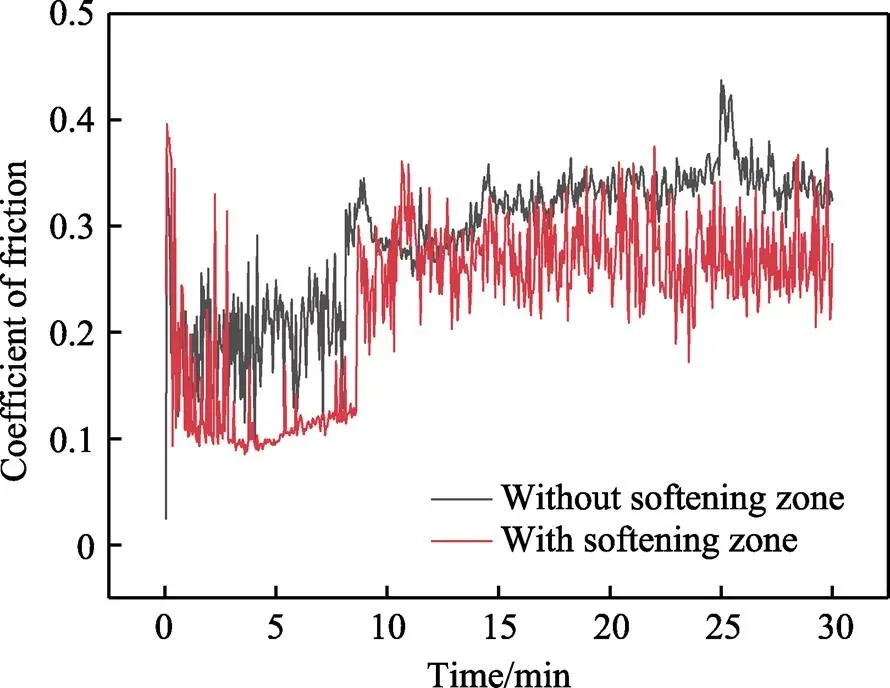

复合涂层表面摩擦因数如图13所示,可以看到对试样进行摩擦磨损实验后,未加316不锈钢网复合涂层表面的磨损量和摩擦因数分别为0.04 g和0.32,而加入316不锈钢网复合涂层表面的磨损量和摩擦因数分别为0.03 g和0.25,其中刚开始摩擦磨损时,无论是否加入316不锈钢网,复合涂层表面的摩擦因数都迅速增加,随后复合涂层表面的摩擦因数开始下降,最后复合涂层表面的摩擦因数波动幅度逐渐趋于稳定,而且无论在磨合阶段还是稳定阶段,加入316不锈钢网复合涂层表面的摩擦因数和磨损量均小于未加316不锈钢网复合涂层表面的摩擦因数和磨损量。这是由于在摩擦磨损实验初期,复合涂层表面的粗糙度比较高,导致摩擦力在刚开始就急剧增加,复合涂层表面的软质相组织将最先被磨损,因此摩擦因数在刚开始会迅速上升;随着摩擦时间逐渐增加到9 min时,复合涂层中WC硬质相将起到支撑骨架的作用,增加了复合涂层表面承载Si3N4对磨球之间的摩擦力,摩擦因数进一步增加;当继续磨损到30 min时,复合涂层表面与Si3N4对磨球之间有氧化物生成,使复合涂层摩擦表面趋向光滑,摩擦因数逐渐稳定。

图13 复合涂层表面摩擦因数对比

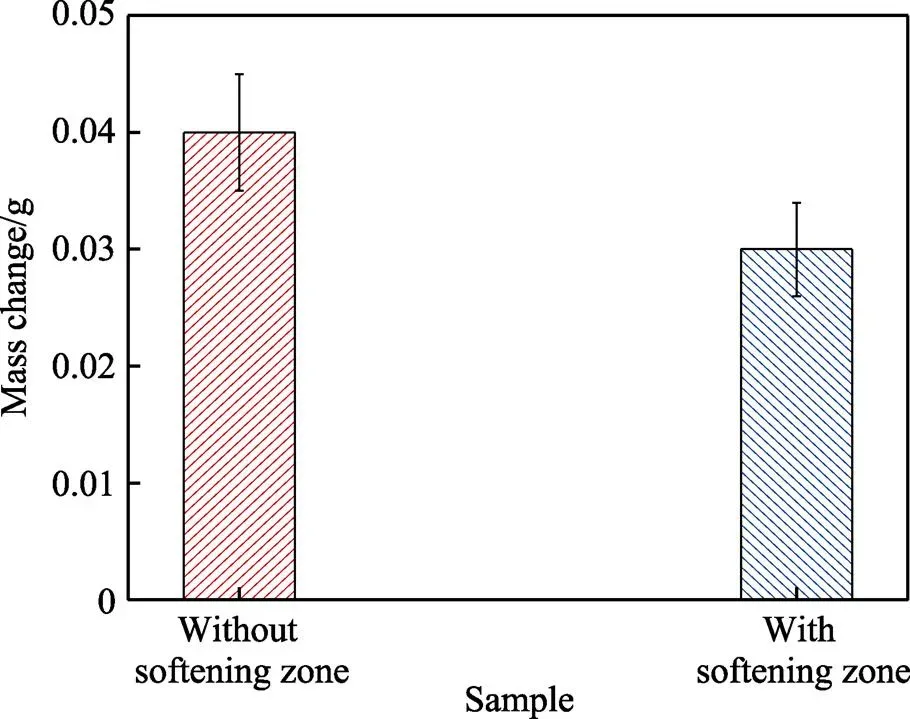

复合涂层磨损量变化见图14,可以看出,加入316不锈钢网复合涂层的磨损量为0.03 g,小于未加316不锈钢网复合涂层的磨损量0.04 g,表明通过在45#钢表面熔覆复合涂层后,材料表面耐磨性得到了提高。此外,在激光熔覆过程中,45#钢表面的316不锈钢铁网在复合涂层中完全熔化时,只对复合涂层的成分起到了调节作用,不能达到控制复合涂层表面的裂纹扩展,316不锈钢网在未完全熔化时,则能够起到阻碍激光熔覆熔池中熔体对流的作用,从而降低了复合涂层表面的平整性,有利于熔池中WC硬质相均匀分布,使加入316不锈钢网复合涂层的耐磨性比未加316不锈钢铁网复合涂层的耐磨性增加了20%~30%。

图15为复合涂层在高温干滑动摩擦条件下的磨痕形貌,其中,加入316不锈钢网后,复合涂层表面磨损宽度可达(1202±100)μm,小于未加316不锈钢网复合涂层表面磨损宽度(2120±250)μm。从图15a可以看出,复合涂层表面在沿着Si3N4对磨球滑动方向产生有较深的犁沟,WC硬质相从基体表面脱落形成磨屑,45#钢表面产生粘着磨损;从图15b可以看出,复合涂层表面相对光滑,表面没有出现明显剥落坑,表明通过加入Ni60+35%WC(质量分数)粉末形成了复合涂层,复合涂层表面与Si3N4对磨球生成了一定的氧化物,有利于提高加入316不锈钢网复合涂层的耐磨性。

图14 复合涂层磨损量变化

图15 复合涂层磨痕形貌

3 结论

1)加入316不锈钢网可以降低复合涂层与基体之间的热膨胀系数差异,平衡复合涂层表面的残余拉应力,有效抑制裂纹产生及扩展,从而形成无裂纹缺陷的复合涂层。

2)通过使用Ni60+35%WC(质量分数)粉末进行激光熔覆,复合涂层表面主要呈现轻微磨粒磨损特征,极大提升了复合涂层表面的耐磨性和硬度,从而弥补加入316不锈钢网后复合涂层表面耐磨性和硬度的下降。

3)高温松弛软化带在激光熔覆过程中,可以吸收复合涂层表面的残余拉应力,达到抑制裂纹的产生及扩展的目的,并通过进一步添加陶瓷相来增加复合涂层表面的耐磨性和硬度,从而避免单独加入高温松弛软化带导致复合涂层表面耐磨性和硬度下降的现象。

4)在耐磨性能对比实验中,未加316不锈钢网复合涂层表面的磨损量、摩擦因数和磨损宽度分别为0.04 g、0.32、(2120±250) μm,而加入316不锈钢网复合涂层表面的磨损量、摩擦因数和磨损宽度分别为0.03 g、0.25、(1202±100) μm,表明玻璃冲头经过文中的激光熔覆强化后,其表面耐磨性能够超过原来约20%~30%,可以达到进一步提升玻璃冲头表面耐磨性的预期效果。

[1] 闫忠琳, 叶宏. 激光熔覆技术及其在模具中的应用[J]. 激光杂志, 2006, 27(2): 73-74.

YAN Zhong-lin, YE Hong. The Technique of Laser Cladding and Its Application on Dies[J]. Laser Journal, 2006, 27(2): 73-74.

[2] 白英杰. 基于三维打印的玻璃制品模具金属激光熔覆技术研究[D]. 南京: 南京师范大学, 2017: 16-18.

BAI Ying-jie. Research on Laser Cladding Technology of Glass Product Mold Metal Based on 3D Printing[D]. Nanjing: Nanjing Normal University, 2017: 16-18.

[3] BOURAHIMA F, HELBERT A L, REGE M, et al. Laser Cladding of Ni Based Powder on a Cu-Ni-Al Glassmold: Influence of the Process Parameters on Bonding Quality and Coating Geometry[J]. Journal of Alloys & Compounds, 2018, 771: 1018-1028.

[4] 柳桑. 铸铁玻璃模具的裂纹失效分析及材质改进研究[D]. 武汉: 华中科技大学, 2013: 1-2.

LIU Sang. Research on the Crack Failure Mechanism and Materials Improvement of Cast Iron Mould[D]. Wuhan: Huazhong University of Science and Technology, 2013: 1-2.

[5] 李国禄, 李少凡, 董丽虹, 等. 表面强化后梯度结构与残余应力对疲劳寿命的影响[J]. 表面技术, 2019, 48(9): 1-10.

LI Guo-lu, LI Shao-fan, DONG Li-hong, et al. Influence of Gradient Structure and Residual Stress on Fatigue Life after Surface Hardening[J]. Surface Technology, 2019, 48(9): 1-10.

[6] 黄蕾, 周建忠, 徐家乐, 等. H13钢表面激光熔覆NiCr/Cr3C2涂层组织及其摩擦学性能[J]. 应用激光, 2019, 39(4): 556-562.

HUANG Lei, ZHOU Jian-zhong, XU Jia-le, et al. Microstructure and Tribological Properties of Laser Cladding NiCr/Cr3C2Coating on H13 Steel Surface[J]. Applied Laser, 2019, 39(4): 556-562.

[7] 易伟, 陈辉, 吴影, 等. 原位NbC对激光熔覆Co基涂层组织和磨损性能的影响[J]. 中国激光, 2020, 47(3): 0302010.

YI Wei, CHEN Hui, WU Ying, et al. Effect of in Situ NbC on Microstructure and Wear Properties of Laser Cladding Co-Based Coatings[J]. Chinese Journal of Lasers, 2020, 47(3): 0302010.

[8] 姜春凯. 玻璃模具激光熔覆的温度场数值模拟及工艺实验研究[D]. 南京: 南京师范大学, 2018: 1-3.

JIANG Chun-kai. Numerical Simulation of Temperature Field and Process Experimental Study of Glass Mold Laser Cladding[D]. Nanjing: Nanjing Normal University, 2018: 1-3.

[9] 唐楷, 巫沅恒, 代高芬. 玻璃模具用金属表面耐热抗疲劳涂层研究进展[J]. 内江科技, 2020, 41(7): 75-76.

TANG Kai, WU Yuan-heng, DAI Gao-fen. Research Progress of Heat-Resistant and Anti-Fatigue Coatings on Metal Surfaces for Glass Molds[J]. Neijiang Science and Technology, 2020, 41(7): 75-76.

[10] 张瑞珠, 李林杰, 唐明奇, 等. 激光熔覆技术的研究进展[J]. 热处理技术与装备, 2017, 38(3): 7-11.

ZHANG Rui-zhu, LI Lin-jie, TANG Ming-qi, et al. Research Progress of Laser Cladding Technology[J]. Heat Treatment Technology and Equipment, 2017, 38(3): 7-11.

[11] 谢长生, 王爱华, 黄开金, 等. 铸铁表面激光熔覆裂纹的形成原因[J]. 钢铁, 1994(8): 48-53.

XIE Chang-sheng, WANG Ai-hua, HUANG Kai-jin, et al. Formation of Cracks on Laser Cladded Cast Iron Surface [J]. Iron and Steel, 1994(8): 48-53.

[12] 毛怀东, 张大卫, 刘泽福. 激光复合涂层网状添加物对裂纹控制的影响[J]. 天津大学学报, 2008, 41(5): 553-557.

MAO Huai-dong, ZHANG Da-wei, LIU Ze-fu. Influence of Stainless Steel Net on Crack Control in Laser Clad Layer[J]. Journal of Tianjin University, 2008, 41(5): 553- 557.

[13] 毛怀东. 激光复合涂层裂纹控制方法与实践[D]. 天津: 天津大学, 2007: 49-51.

MAO Huai-dong. The Study of Controlling Cracks in Laser Clad Layer[D]. Tianjin: Tianjin University, 2007: 49-51.

[14] WANG Fu-jun, MAO Huai-dong, ZHANG Da-wei, et al. The Crack Control during Laser Cladding by Adding the Stainless Steel Net in the Coating[J]. Applied Surface Science, 2009, 255(21): 8846-8854.

[15] 孙越. 汽轮机叶片Stellite6涂层应力控制及其组织和性能[D]. 哈尔滨: 哈尔滨工程大学, 2017: 6-7.

SUN Yue. Study on the Stellite6 Coating off Steam Turbine Blades: Residual Stress Control, Microstructures and Properties[D]. Harbin: Harbin Engineering University, 2017: 6-7.

[16] ZHANG Dan, CUI Xiu-fang, JIN Guo, et al. Effect of In-Situ Synthesis of Multilayer Graphene on the Microstructure and Tribological Performance of Laser Cladded Ni-Based Coatings[J]. Applied Surface Science, 2019, 495(30): 143581.1-143581.9.

[17] TUOMINEN J, PAJUKOSKI H, VUORISTO P, et al. Sliding Wear Performance of Metallic Laser Coatings Against Composite PTFE Seals[J]. Materialwissenschaft und Werkstofftechnik, 2018, 49(10): 1263-1277.

[18] CHEN Zhen-da, LIM L C, QIAN Ming. Laser Cladding of WC-Ni Composite[J]. Journal of Materials Processing Technology, 1996, 62(4): 321-323.

[19] ZHANG Wei, FENG Qiu-hong, WANG Er-yi, et al. Microstructure and Property of Fe-Based Wear-Resistant Alloy Coating Prepared by Laser Cladding on the Surface of Super High-Speed Elevator Parts[J]. IOP Conference Series: Materials Science and Engineering, 2019, 585: 012006.

[20] ZHU Zhen-cai, LI Jian-feng, PENG Yu-xing, et al. In-Situ Synthesized Novel Eyeball-Like Al2O3/TiC Composite Ceramics Reinforced Fe-Based Alloy Coating Produced by Laser Cladding-Science Direct[J]. Surface and Coatings Technology, 2020, 391(15): 125671 .

[21] YANG Cheng-yuan, CHENG Xu, TANG Hai-bo, et al. Influence of Microstructures and Wear Behaviors of the Microalloyed Coatings on TC11 Alloy Surface Using Laser Cladding Technique[J]. Surface & Coatings Technology, 2017, 337: 97-103.

[22] 周建忠, 何文渊, 徐家乐, 等. 激光熔覆Al2O3/Fe901复合涂层的强化机制及耐磨性[J]. 光学学报, 2019(5): 211-219.

ZHOU Jian-zhong, HE Wen-yuan, XU Jia-le, et al. Strengthening Mechanism and Wear Resistance of Al2O3/Fe901 Composite Coating Prepared by Laser Cladding[J]. Acta Optica Sinica, 2019(5): 211-219.

[23] 江国业, 谢金蕾, 庞铭, 等. 蠕墨铸铁激光熔覆镍基WC合金组织及性能表征[J]. 激光与光电子学进展, 2020, 57(15): 127-133.

JIANG Guo-ye, XIE Jin-lei, PANG Ming, et al. Microstructure and Properties of Ni-Based WC Alloy by Laser Cladding of Compacted Graphite Cast Iron[J]. Laser & Optoelectronics Progress, 2020, 57(15): 127-133.

[24] 孙宁, 方艳, 张家奇, 等. WC-12Co添加量对激光熔覆Inconel 625基复合材料微观组织和耐磨性能的影响[J]. 中国激光, 2021, 48(6): 87-96.

SUN Ning, FANG Yan, ZHANG Jia-qi, et al. Effect of WC-12Co Addition on Microstructure and Wear Resistance of Inconel 625 Matrix Composites Prepared by Laser Cladding[J]. Chinese Journal of Lasers, 2021, 48(6): 87-96.

[25] ZHU Y Y, LI Z G, LI R F, et al. Microstructure and Property of Fe-Co-B-Si-C-Nb Amorphous Composite Coating Fabricated by Laser Cladding Process[J]. Applied Surface Science, 2013, 280: 50-54.

Preparation of Composite Coating by High Temperature Relaxation Softening Zone Aided with Laser Cladding

1,1,2,1,1,1

(1. School of Mechanical and Electrical Engineering, Wenzhou University, Wenzhou 325035, China; 2. Zhejiang Jiuheng Optoelectronics Technology Co., Ltd., Ruian 325207, China)

The work aims to study the law of inhibiting the failure of thermal fatigue crack and adhesive wear on the surface of glass punch. The composite coating was prepared by high temperature relaxation softening zone aided with laser cladding, and the effect of high temperature relaxation softening zone on the structure and wear resistance of composite coating was studied with Ni60+35% WC (mass fraction) powder as a composite coating material, 45#steel as base material, and 316 stainless steel mesh as high temperature relaxation softening zone. Before adding 316 stainless steel mesh, the surface abrasion and friction coefficient of the composite coating were 0.04 g and 0.32 respectively. In addition, the width of the wear scar on the surface of the composite coating was (2120±250) μm The residual tensile stress was large and unevenly distributed, accompanied by a large number of cracks. After adding 316 stainless steel mesh, the surface abrasion and friction coefficient of the composite coating were 0.03 g and 0.25, respectively, the width of the wear scar was (1202±100) μm. The residual tensile stress was small and evenly distributed. The 316 stainless steel mesh can absorb the residual tensile stress of composite coating, inhibit the propagation of cracks and even form a crack-free composite coating, so that the longitudinal and transverse residual stress distribution of composite coating surface can be balanced. At the same time, the surface of the composite coating had high wear resistance and hardness due to the simultaneous addition of Ni60+35% WC (mass fraction) powder. The final result fully shows that, high temperature relaxation softening zone aided with laser cladding on the surface of the glass punch can significantly improve the hardness and wear resistance of the composite coating, and inhibit the generation and propagation of surface cracks of the composite coating.

laser cladding; composite coating; high temperature relaxation softening zone; residual tensile stress; crack

2021-03-10;

2021-08-25

WU Cheng-meng (1995—), Male, Postgraduate, Research focus: Laser processing and quality inspection control technology.

冯爱新(1970—),男,博士,教授,博士生导师,主要研究方向为激光加工与质量检测调控技术。

FENG Ai-xin (1970—), Male, Doctor, Professor, PhD supervisor, Research focus: Laser processing and quality inspection control technology.

吴成萌, 冯爱新, 吴旭浩, 等. 高温松弛软化带辅助激光熔覆制备复合涂层[J]. 表面技术, 2022, 51(3): 353-362.

TG115.5

A

1001-3660(2022)03-0353-10

10.16490/j.cnki.issn.1001-3660.2022.03.038

2021-03-10;

2021-08-25

温州市科技计划(2018ZG018)

Fund:Wenzhou City Science and Technology Program (2018ZG018)

吴成萌(1995—),男,硕士研究生,主要研究方向为激光加工与质量检测调控技术。

WU Cheng-meng, FENG Ai-xin, WU Xu-hao, et al. Preparation of Composite Coating by High Temperature Relaxation Softening Zone Aided with Laser Cladding[J]. Surface Technology, 2022, 51(3): 353-362.