非对称表面织构表征及动压润滑效应分析

2022-03-31朱春霞王德全杨晓楠常永祥

朱春霞,王德全,杨晓楠,常永祥

非对称表面织构表征及动压润滑效应分析

朱春霞,王德全,杨晓楠,常永祥

(沈阳建筑大学 机械工程学院,沈阳 110168)

建立具有非对称表面织构的粗糙平面的表征方程,并分析方程参数对其形貌的影响,依托表征方程重建的织构平面研究非对称表面织构在动压润滑条件下的润滑特性。根据非对称织构平面的加工过程,基于W-M函数重构粗糙表面,再叠加非对称织构形貌特征方程,实现不同尺寸非对称表面织构的数学表征,利用Matlab软件对方程中表面织构参数和粗糙表面参数对织构平面形貌的影响进行分析,并利用方程表征的织构平面建立动压润滑压力油膜的实体模型,对压力油膜进行CFD计算,分别得出正向非对称织构、对称织构、反向非对称织构中的压力分布规律和流线分布规律,实现非对称表面织构的动压润滑效应分析。表征方程的各个参数中,尺度系数和分形维数主要影响粗糙表面轮廓高度的变化范围和变化频率,微观轮廓高度的变化范围随着尺度系数的减小以同样的倍率减小,微观轮廓高度变化随着分形维数的逐渐增大越来越剧烈,变化频率也越来越快,非对称度、织构深度等织构相关参数主要影响织构的形貌特征。润滑压力油膜CFD分析计算表明,正向非对称织构(=2)的进出口压力差为1747 Pa,明显大于对称织构(=1,387 Pa)和反向非对称织构(=0.5,707 Pa),三者的流线分布云图表明,正向非对称织构内的回流效应更加剧烈,流线分布更加复杂。所建立的非对称织构平面的表征方程可以清晰地描述其形貌特征,方程参数对形貌特征的影响机理明确,且构型合理的非对称织构在提高承载能力和改善润滑方面存在明显的优越性。

非对称;表面织构;表征方程;W-M函数;CFD;动压润滑效应

表面织构技术是一种可以实现减摩、抗磨,能提高承载能力等功效的表面处理手段[1-3],随着精加工技术的进步和机械设备可靠性要求的提高,表面织构技术在改善机械结合面特性方面起着越来越重要的作用[4-7]。

在以往的表面织构相关研究中,对于表面织构轮廓形状的描述往往通过二维或者三维的图像实现,缺少具体的表征方程,导致织构动压润滑研究中的几何模型往往通过构建理想光滑平面,这与实际加工条件下所得的结合面轮廓形貌存在较大误差。在1991年,Majumdar和Bhushan[8]基于W-M函数,创新性地提出了用于表征粗糙表面特征的数学模型,将粗糙结合面的表征模型问题带离了统计学参数的束缚,为后续粗糙表面的多种数学表达模型提供了理论基础。后来Yan和Komvopoulos[9]采用双变量W-M函数,将二维的模型延伸至三维形式,自此W-M函数逐渐成为粗糙表面表征最常用的理论基础之一,这为研究非对称织构平面表征方程的建立指明了方向。文中表征非对称织构平面无织构区域采用基于W-M函数的方程,可以得到接近于实际加工过程的基体粗糙平面,在此基础上再叠加非对称织构的形貌特征方程,使得非对称织构平面的表征更加具体,更加符合实际加工场景。

目前,表面织构截面形状的研究主要集中在对称织构方向上,例如常见的圆形凹坑、矩形凹槽、圆形凸起等[10-13],针对非对称表面织构的研究较少,且尚未形成完整的理论体系。现有部分非对称织构相关研究初步表明,合理打破截面对称性的表面织构可增强空化效应和惯性效应, 进而提高结合面的润滑能力,减小摩擦,还可实现提升承载能力的效果[14]。Ewoldt[15]等通过对具有纵向不对称深度剖面的非对称表面织构牛顿流体间隙进行了控制实验,证明在没有空化的情况下,必须打破表面织构深度的对称才能产生额外的法向承载力,不对称的表面织构降低了剪应力,产生了正载荷,降低了有效摩擦因数。王婷等[16]通过研究正弦状非对称表面织构的动压润滑性能,证明在特定工况下,构型合理的非对称织构比对称织构的动压润滑性能更加优异,这是由于正弦状织构结合面间隙的特殊形貌使得润滑介质产生了有利于润滑的正向压力差。刘冬妮[17]通过研究具有非对称表面织构结合面之间的压力分布、气相分数、摩擦因数等参数,分析了影响空化效应的因素,结果表明,非对称表面织构的形貌参数通过改变润滑介质压力和涡流的分布规律影响了承载力和摩擦因数。邓志强[18]通过切削试验证明,非对称表面织构应用在硬质合金刀具切削钛合金时,前刀面的磨损有了很大的改善,减少了崩边现象的发生率,刀具的磨损量显著减少,同时切屑性能有所提高。亢盼利[19]的研究中发现,将非对称织构应用在制动盘的优化设计中,证明形状合理的非对称表面织构使制动盘第2棱边对闸片的刮擦效应显著,具有更加高效的制动效果。从以上研究可以发现,非对称织构相关研究热度在不断提高,但是缺乏系统性的研究过程,且这些研究建立的几何模型全部在理想的纯平光滑平面基础上,润滑油膜实体模型的建立过程不够贴合实际加工工况,缺少关于建立非对称织构平面表征方程的研究,因此开展系统性的非对称织构研究具有重要的实际意义。

通过上述研究现状的分析发现,目前有关非对称织构平面的数学表征处于匮乏状态,只能通过在理想状态下勾勒绝对光滑的平面,这就造成非对称织构平面描述与实际加工获得的粗糙平面存在较大出入,进而影响动压润滑分析过程中油膜实体模型的准确性。由此,文中在较为成熟的W-M函数表征粗糙表面的理论基础上,创建具有非对称表面织构的粗糙表面表征方程,并基于方程表征的织构平面建立润滑油膜的几何模型,对传统分析过程进行优化。

1 具有非对称表面织构的粗糙平面表征

润滑油膜几何模型的建立是流体动压润滑效应分析的重要环节,更加符合实际工况的织构平面,可以直接提高分析过程的可靠性。文中在进行非对称织构的动压润滑效应研究之前,先分析具有非对称表面织构粗糙平面的轮廓特征,通过建立表征方程的方式,创造一种重构织构平面的方法,并且分析了方程中各个参数对具体轮廓细节的影响机理,避免直接使用理想光滑平面,为后续润滑油膜几何模型的建立提供理论基础。

1.1 建立表征方程

表面织构的加工过程一般在粗糙表面的基础上通过减材制造技术获得,因此想要准确地描述具有非对称表面织构的平面,必须先将加工前的粗糙表面轮廓特征表征出来,且经过加工后织构平面的无织构区域形貌不发生改变,再叠加非对称表面织构的形状特征,即可得出更接近实际工况、具有非对称表面织构的粗糙表面。

在任何粗糙度要求下加工获得的平面,在微观状态下都是粗糙不平的,其轮廓呈现出的形貌特点较为复杂。分形理论的相关研究证明[20-22],粗糙表面的随机轮廓具有统计自相似性和自仿射性的特征,随着表面观测技术的提高,研究证明该特性在原子尺度仍然存在[23]。基于分形理论提出的W-M函数广泛应用于具有自相似性的轮廓表征中[24-25],工程中常用的三维函数模型见式(1)。

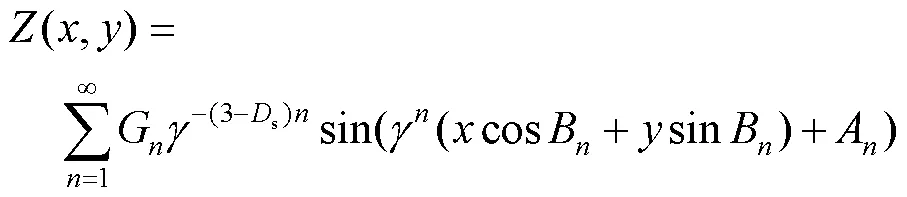

式中:()为粗糙表面沿轴方向的随机高度;G为尺度系数;为轮廓空间频率(>1,常取=1.5);s为分形维数(2

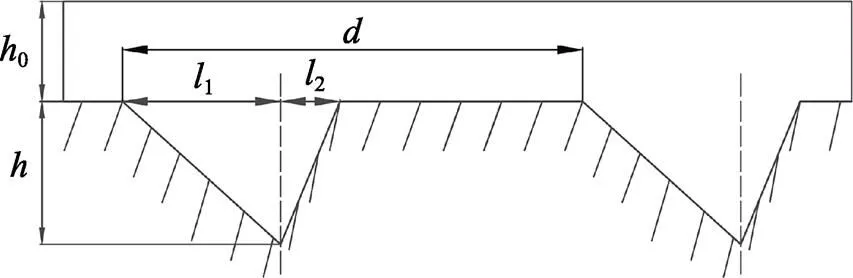

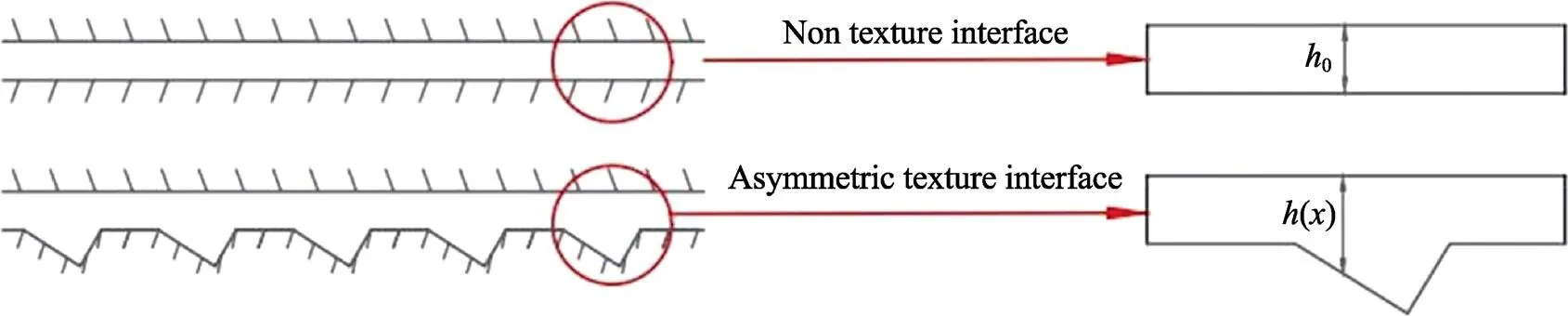

文中所采用的非对称表面织构形式为截面形状是不等腰三角形的沟槽,其结构示意如图1所示。其中,ll分别表示织构单元的长边和短边沿相对运动方向的宽度;表示织构宽度;h表示无织构区域油膜厚度;表示织构底部到无织构平面的垂直距离,称为织构深度;表示两相邻织构单元间的距离,称为织构间距。

图1 非对称表面织构示意

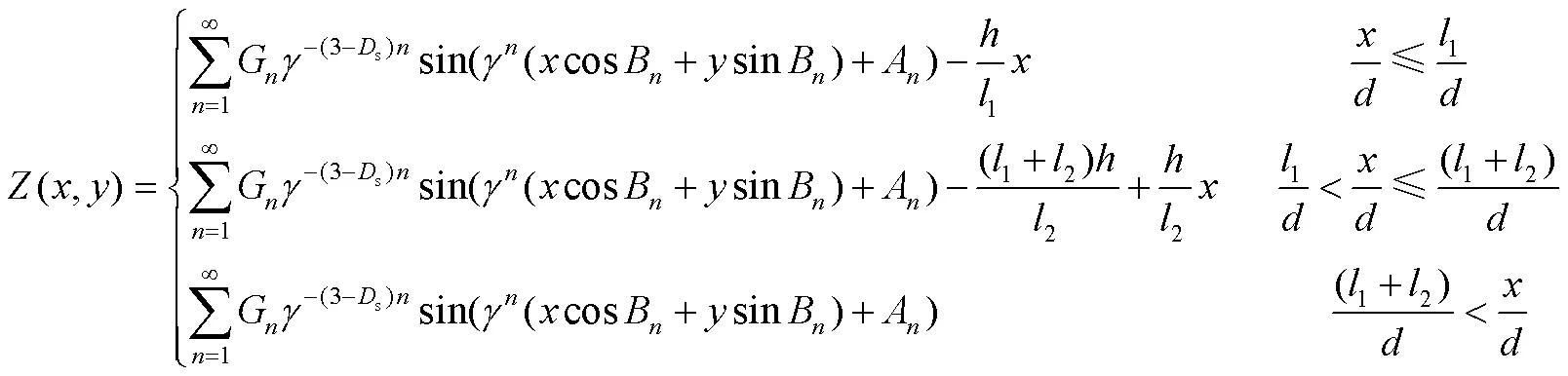

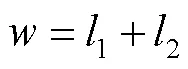

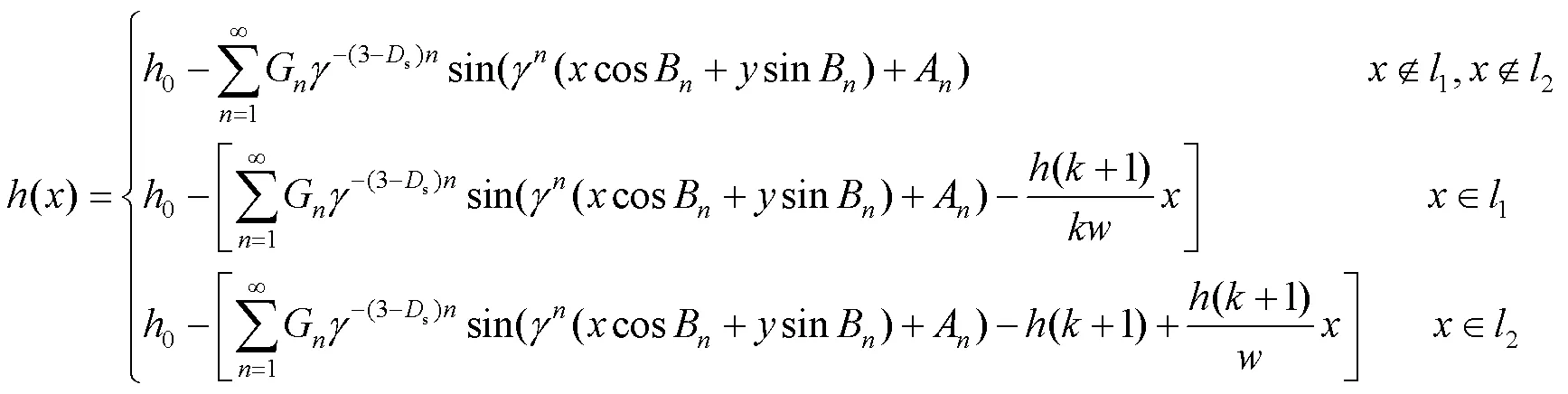

根据非对称织构平面的加工过程,在原有W-M函数表征的粗糙平面基础上,叠加非对称织构的形貌特征函数,得到的表征函数如式(2)所示。

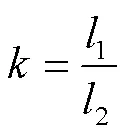

为增强表征方程的普适性和进一步简化公式,特引入一个可以描述该形状下各种尺寸非对称织构的参数——非对称度同时将12转化为织构宽度:

将式(3)、式(4)带入式(2)中,得到最终的非对称织构平面的表征方程,如式(5)所示。

1.2 织构平面形貌仿真分析

为了验证表征方程的准确性,并且将方程中的具体参数对非对称织构平面表面特征的影响效果加以分析,文中将上述得到的表征方程在Matlab中进行仿真模拟,利用surf命令编写程序,绘制出非对称织构平面的三维图及其对应的侧视图。根据表征方程的建立过程,其参数可以分为2个部分:织构形貌参数和粗糙表面参数。

1.2.1 织构形貌参数对织构平面形貌的影响

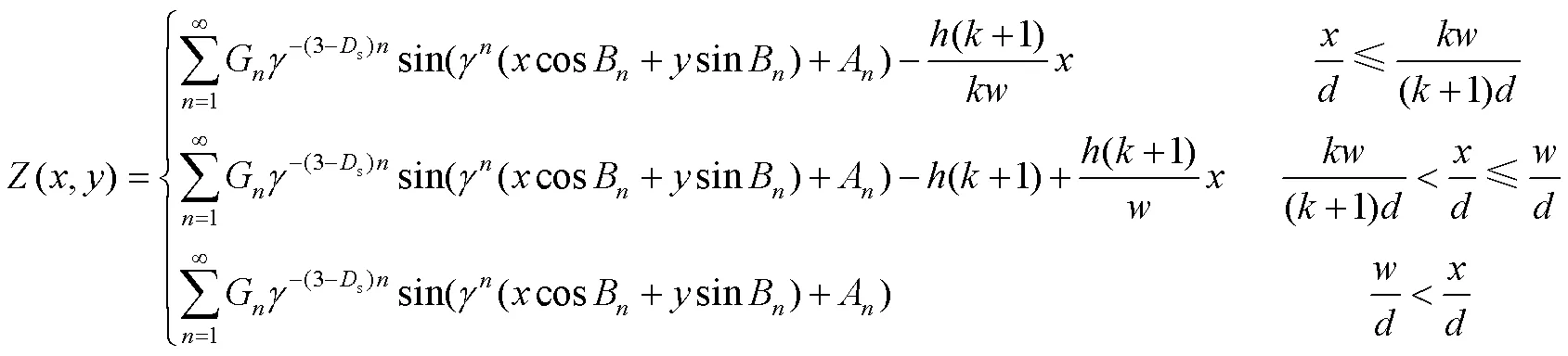

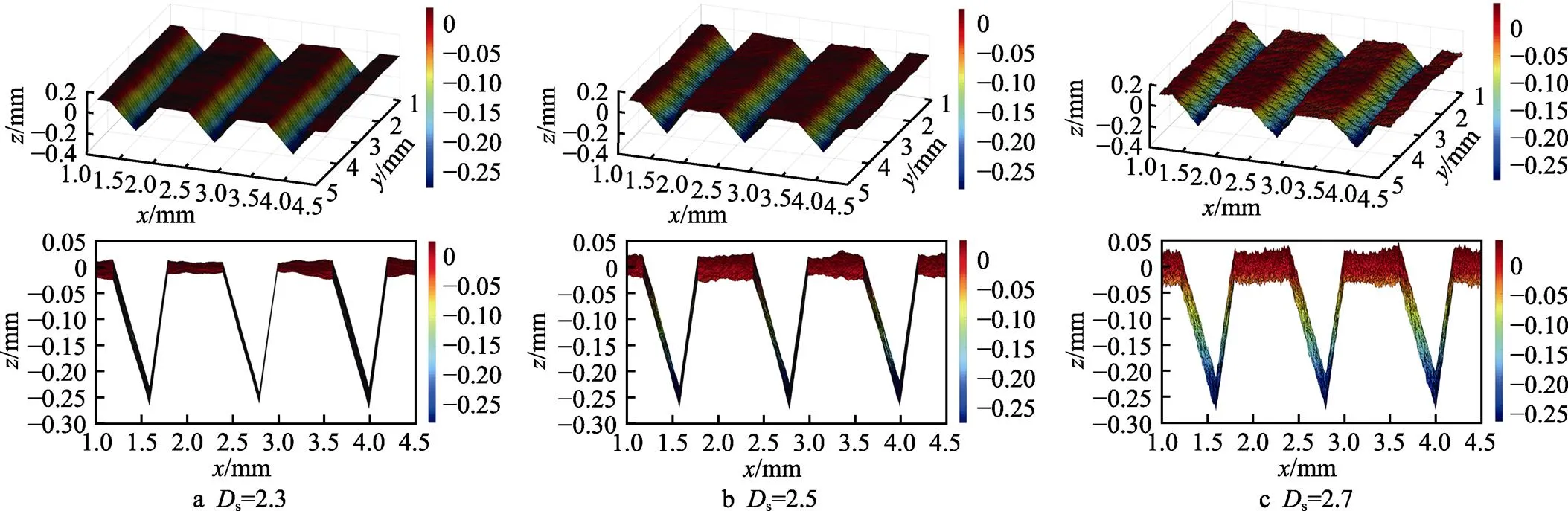

有关织构形状的参数包括非对称度、织构深度、织构宽度、织构间距等,选取非对称度、织构深度等2项对非对称织构形貌影响较为明显的参数进行讨论,设置的织构形貌参数对比方案如表1所示。

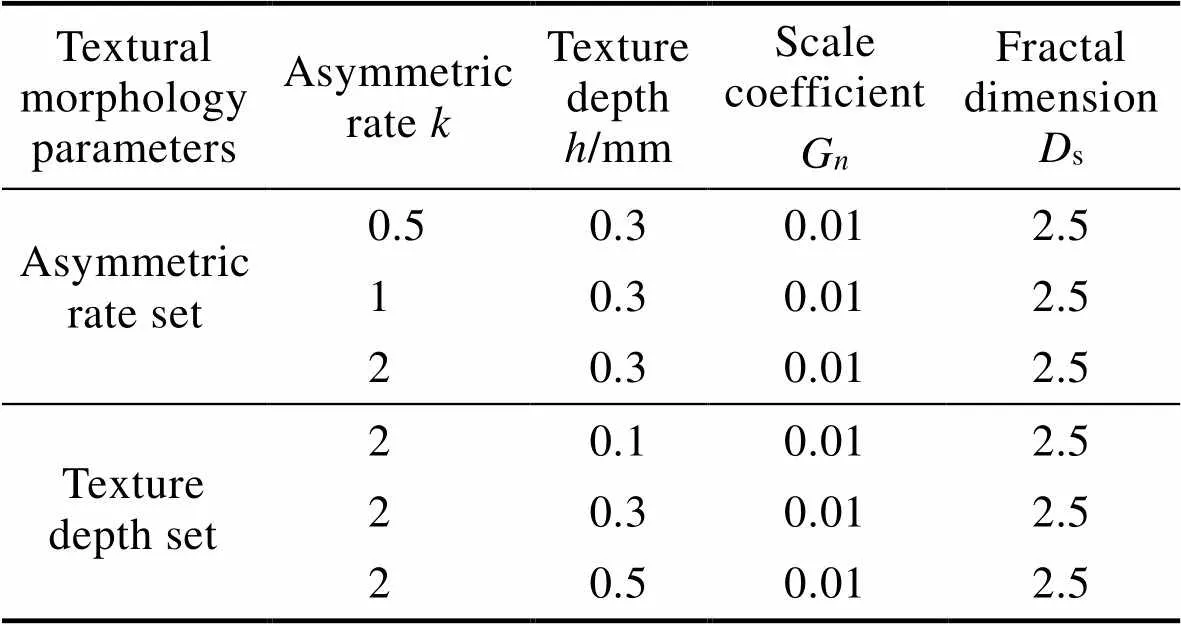

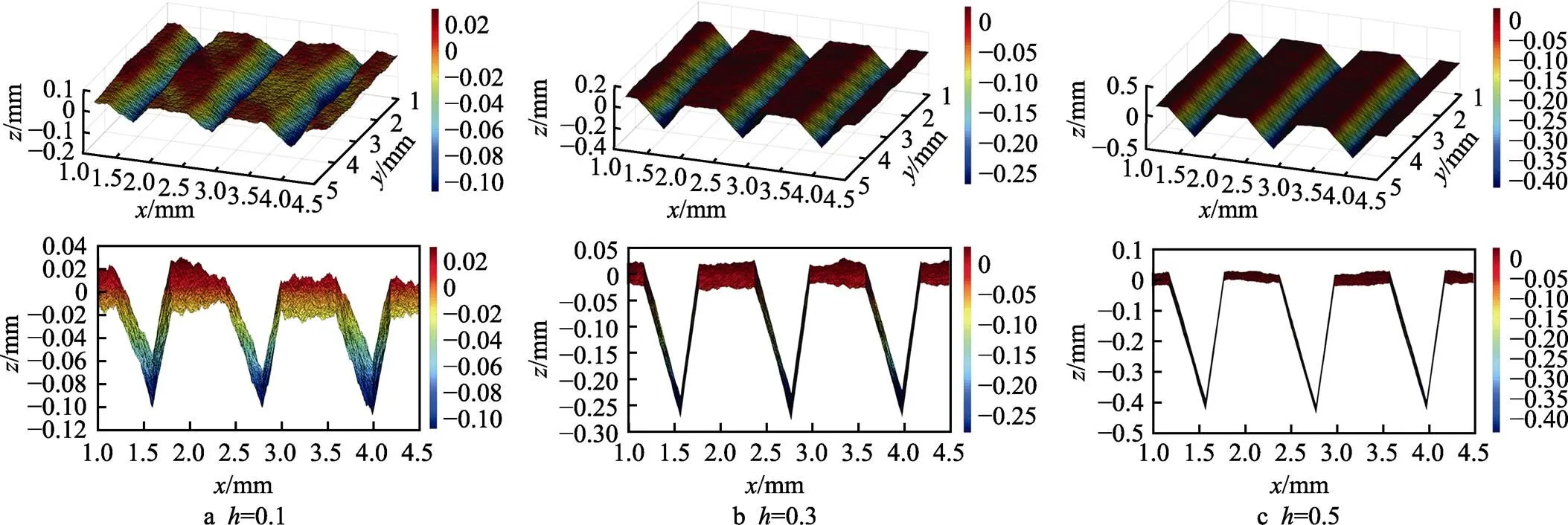

3组非对称度值=0.5、=1、=2分别对应的织构形状为反向非对称织构、对称织构和正向非对称织构,见图2。在其他织构形貌参数不变的情况下,非对称度的改变可以实现非对称形式的直接改变,其中当=1时,方程表征的是截面形状为等腰三角形的对称沟槽织构。同时,2组非对称度数值互为倒数的非对称织构可以作为对照,二者等同于同一非对称织构进行润滑介质沿相反方向流动,可用于对比润滑介质流动方向对非对称织构润滑效果的影响。

表1 织构形貌参数对比方案

Tab.1 Comparison scheme of texture morphology parameters

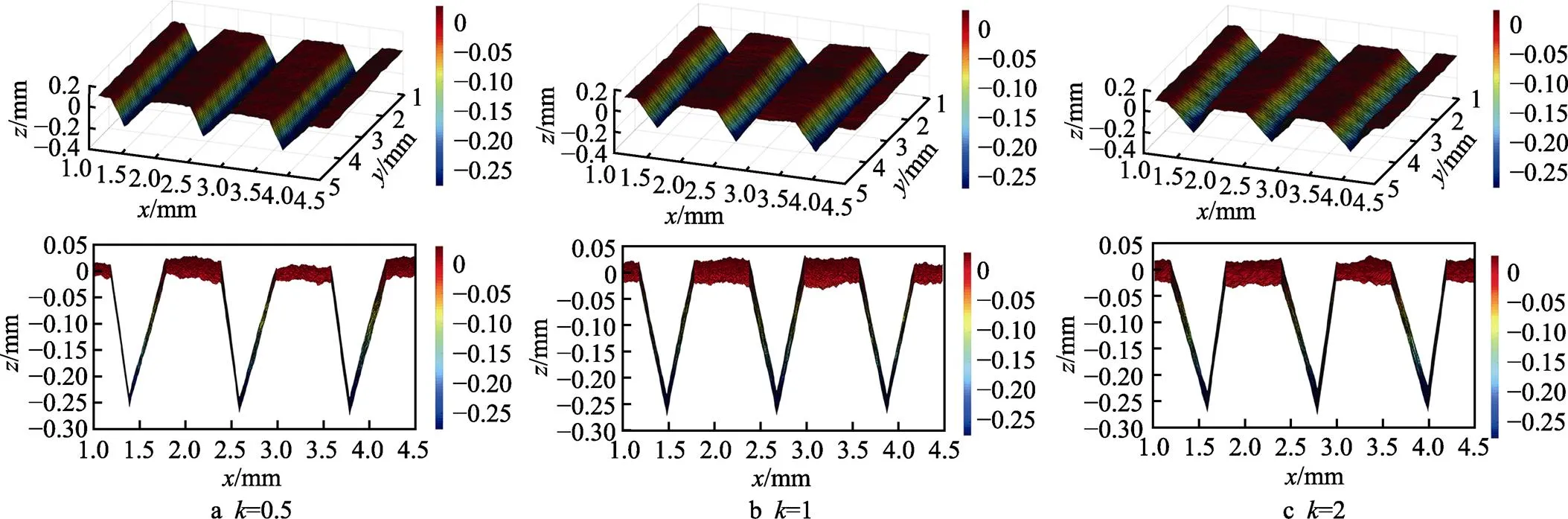

从图3可以发现,织构深度参数直观影响无织构区域到织构底部的垂直距离,但是对于非对称织构在粗糙平面上的分布等特征没有任何影响。图3中的细节显示,随着织构深度的增大,粗糙表面的轮廓高度起伏变得相对不明显,从而使得织构平面的整体轮廓的高度变化看起来更加趋于平缓。如果在相同的尺度维数下,这种无织构区域的轮廓差异便会消失,这也说明织构参数与无织构区域形貌无关。

图2 非对称度组三维图像及侧视图

图3 织构深度组三维图像及侧视图

从以上织构参数对于织构平面形貌的影响可以发现,织构形貌参数直接影响织构的截面形状,且各个参数之间相互独立,不发生耦合作用。由此,可以利用所建立的表征方程进行不同尺寸非对称织构平面的重构,实现相同加工条件下不同形状特征的织构平面表征。

1.2.2 粗糙表面参数对织构平面形貌的影响

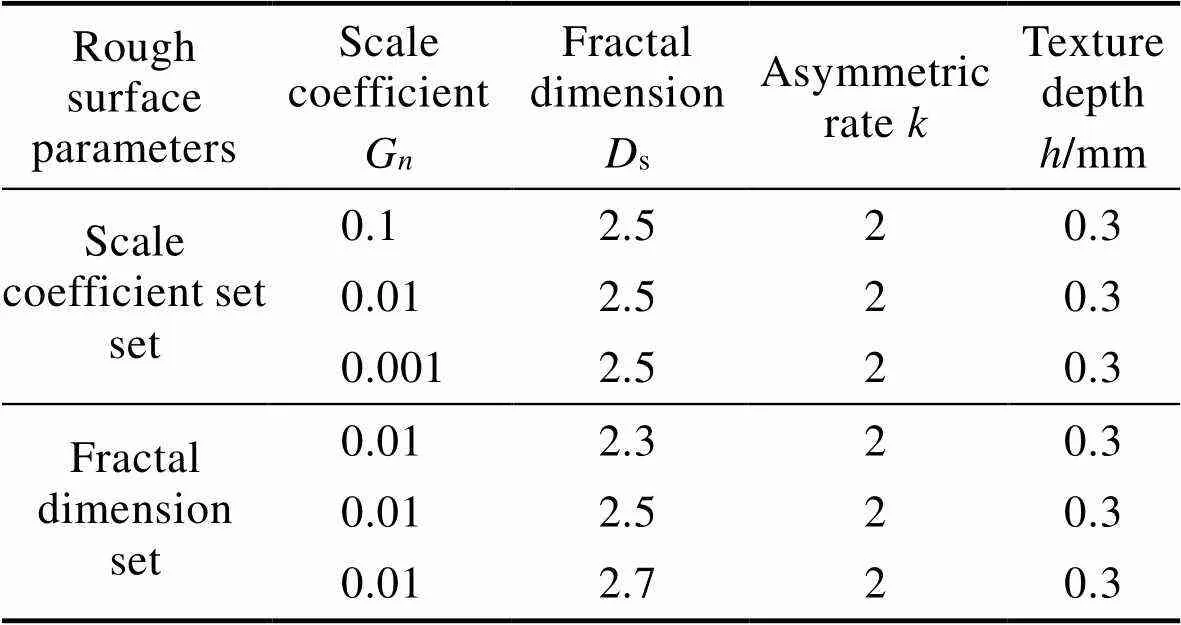

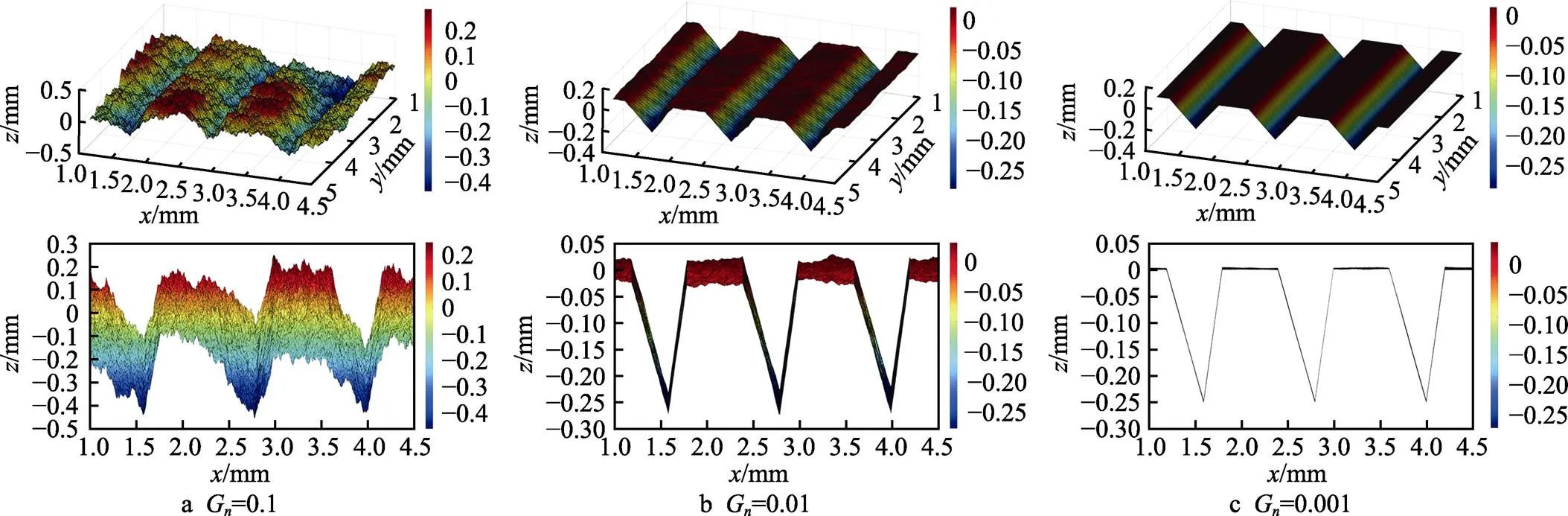

粗糙表面的相关参数主要包括尺度系数G和分形维数s,为了清晰地研究二者具体对织构平面形貌的影响,文中设置的粗糙表面参数对比方案如表2所示。

从图4中可以发现,尺度系数G主要影响表面粗糙表面轮廓高度的变化范围,随着尺度系数的减小,微观轮廓高度的变化幅度也以同样的倍率减小。同时,随着微观轮廓高度变化幅度的减小,整个织构平面也更加趋于平滑,织构的截面形状也更加规则,这一点在模拟图像的侧视图上表现得十分清楚。

表2 粗糙表面参数对比方案

Tab.2 Comparison scheme of rough surface parameters

从图5中可以发现,分形维数s主要影响粗糙表面轮廓高度的变化频率,随着分形维数逐渐增大,粗糙表面轮廓高度变化越来越剧烈,变化频率越来越快,表面的复杂程度也越来越高。同时,也对织构平面的细节描述产生了较大影响,使得织构截面形状更加接近实际的加工效果,这也显示了分形维数在粗糙表面表征参数中的重要地位。

图4 尺度系数组三维图像及侧视图

图5 分型维数组三维图像及侧视图

2 非对称表面织构动压润滑效应分析

从流体力学角度分析,每个单独的表面织构单元都相当于1个动压轴承,结合面间润滑介质的流动空间沿着“窄—宽—窄”的趋势变化,内部压力的波动形成了压力差,引发了空化效应,从而产生了额外的承载能力,降低了摩擦[26-27]。由于空化效应的发生需要满足特定的条件,包括润滑介质的运动速度、温度、压力等[28-29],因此当部分条件无法满足时需要通过打破织构单元沿运动方向的对称性,以保证表面织构的高效性。

2.1 润滑油膜几何模型

建立润滑油膜几何模型实质上就是描述结合面间润滑介质实际厚度的过程,无织构结合面润滑油膜厚度始终保持恒定,而非对称表面织构结合面的润滑油膜具有由发散到收缩的变化趋势,非对称表面织构的引入是结合面实现动压润滑的动力源泉。无织构结合面和非对称织构结合面润滑油膜结构示意如图6所示,()表示结合面间的实际油膜厚度,无织构结合面的()恒等于0。

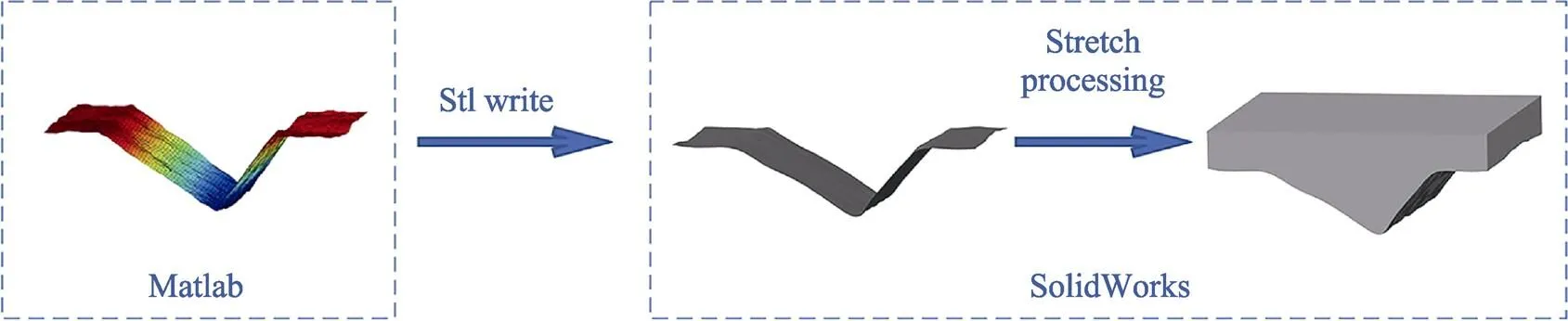

在动压润滑条件下,为了准确地建立符合工程实际的非对称表面织构结合面润滑油膜几何模型,采用了逆向建模的思路,选取单独非对称织构单元,将前面表征方程通过Matlab软件建立的三维曲面转换成stl三角网格文件,导入SolidWorks软件构建织构平面实体模型,整个动压润滑油膜模型的建立过程如图7所示。

图6 润滑油膜结构示意

图7 动压油膜模型的建立

2.2 不可压缩Reynolds方程

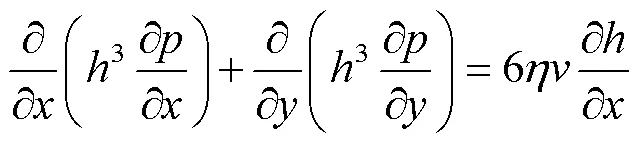

润滑问题的实质在于研究润滑介质的流动规律。文中织构润滑模型的流动形式可视为不可压缩流体的层流运动,仅考虑润滑油膜压力形成的动压效应,用于流体动压润滑计算的Reynolds方程[30-32],如式(6)所示。

式中:为润滑介质粘度;为油膜厚度;为织构内部压力;为润滑介质速度。

根据构建的表征方程,建立润滑油膜模型的膜厚方程见式(7)。

对方程中的物理量进行无量纲化处理,采用的无量纲参数如式(8—11)所示。

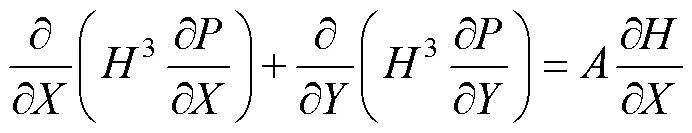

得到上述Reynolds方程的无量纲形式如式(12)所示。

2.3 润滑效应CFD分析

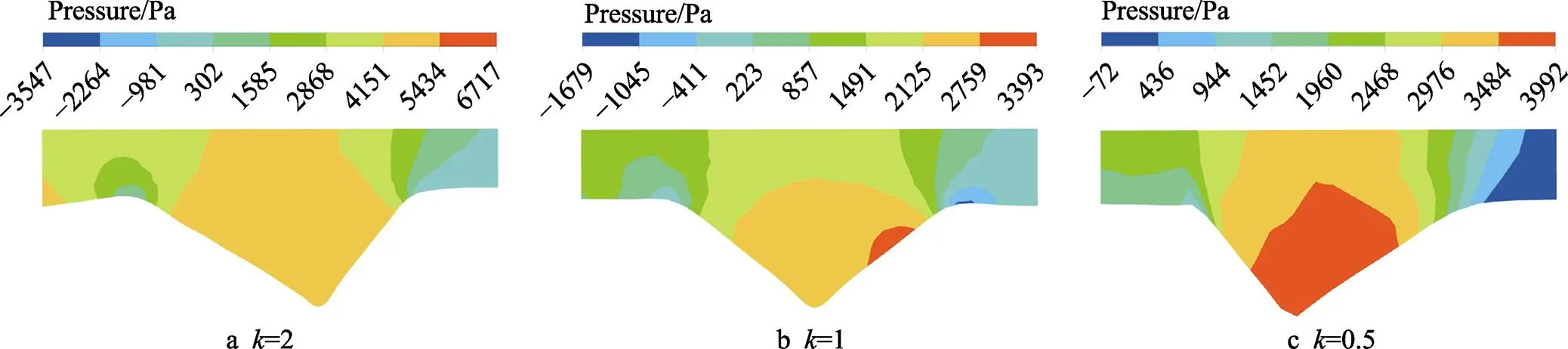

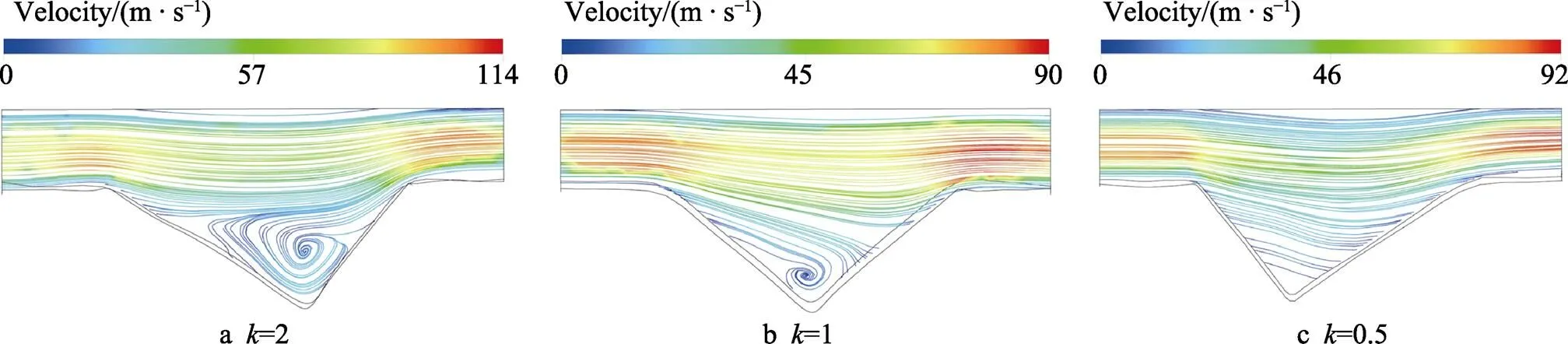

利用Ansys的fluent模块进行流体CFD仿真计算,进而分析非对称表面织构相比于对称织构的优越性,以及运动方向与非对称度之间的关系。选取三维油膜实体模型沿轴方向的中间截面(= 1.5 mm)作为二维简化分析平面,润滑油的粘度为1.06 Pa·s,润滑油密度为889 kg/m3,对正向非对称织构(=2)、对称织构(=1)、反向非对称织构(=0.5)分别进行压力分布分析和流速流线分析,得到的油膜压力分布云图和油膜速度流线图如图8—9所示。

图8 油膜压力分布云图

图9 油膜速度流线图

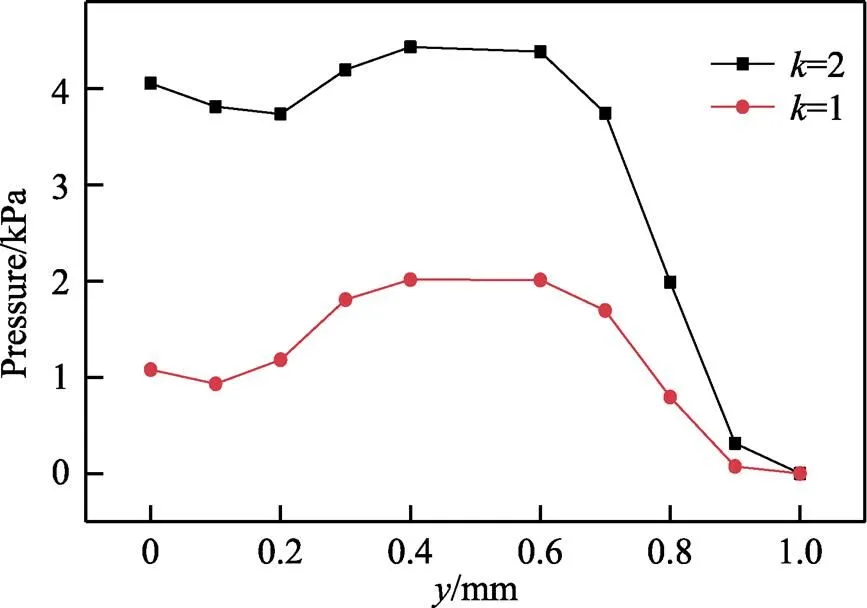

2.3.1 非对称织构的优势分析

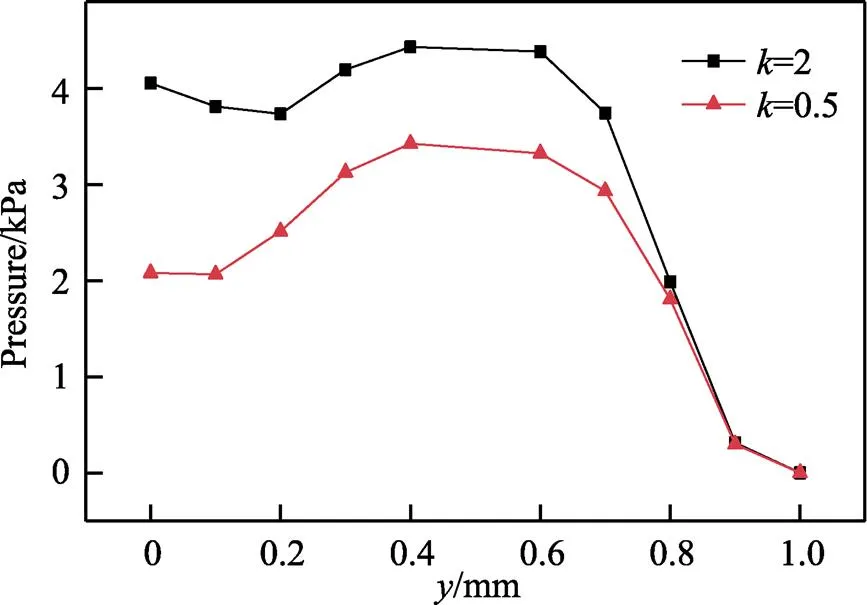

在正向非对称织构(=2)与对称织构(=1)的压力云图(图8a—b)对比中可以发现,对称织构的润滑油膜在进入织构和离开织构的两侧压力差远小于非对称织构。在油膜压力曲线图10中可以看出,两者在=0.2 mm的织构入口处和=0.8 mm的织构出口处的压力差分别为1747 Pa和387 Pa,正向非对称织构明显高于对称织构。由此可见,正向非对称织构可以显著改善结合面的润滑性能,产生更好的承载能力,抵消外部载荷对结合面的压力,从而减小摩擦。

图10 k=2和k=1织构油膜压力曲线

从正向非对称织构和对称织构的流线分布(图9a—b)中可以看出,正向非对称织构的流线分布更加复杂、更加紊乱,并且回流更加显著,这表明正向非对称织构在润滑介质的惯性效应方面更具有优势,而惯性效应可以有效提高结合面的承载能力,因此,正向非对称织构相比对称织构在结合面承载力提升方面存在明显优势。

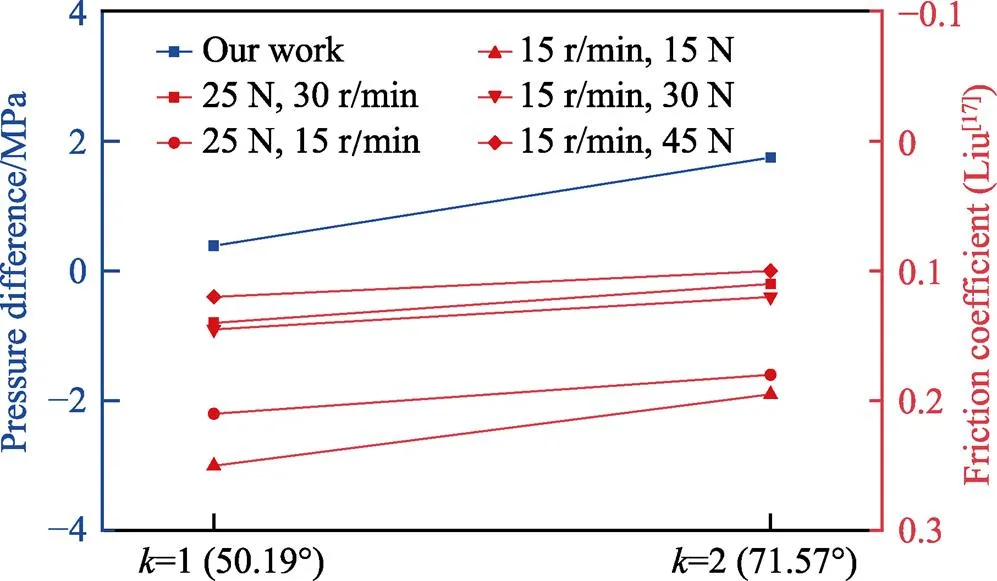

为了验证计算分析结果的准确性,将所得非对称表面织构在改善润滑效应方面的优势结论与文献[17]进行了对比。由于目前没有按照非对称度区分该形状非对称表面的相关研究,因此选用了文献[17]中角度为50.19°和71.57°的织构形状与文中=1和=2进行对比,文献通过摩擦磨损试验得到的摩擦因数变化趋势与文中研究进出口压力差变化趋势的对比结果如图11所示,文中研究织构进出口压力差的增大与文献[17]摩擦因数的减小均可证明非对称织构相比对称织构存在优势结论的可靠性。

2.3.2 运动方向对润滑特性的影响

=2的正向非对称织构和=0.5的反向非对称织构在本质上可以视为润滑介质沿相反的方向在非对称织构内流动,因此二者的对比可以用来研究结合面的相对运动方向对非对称织构动压润滑效应的影响。

图11 k=2和k=1织构与文献[17]实验结果对比

在正向和反向非对称织构的压力对比(图8a、c)中可以发现,结合面的相对运动方向对动压润滑效应的影响效果十分明显。进出口压力差的对比如图12所示,正向非对称织构(1747 Pa)大于反向(707 Pa),证明当织构内部润滑介质的流动方向与=2的情形保持一致时,可以更加显著地提高非对称织构的承载能力。同样,对比二者流线图(图9a、c)可知,正向非对称织构内部的回流程度更加剧烈,惯性效应的效果也更加优异。由此可见,对非对称织构进行更加合理的结构设计可以在最大程度上提高其对结合面润滑性能的正面作用。

图12 k=2和k=0.5织构油膜压力曲线

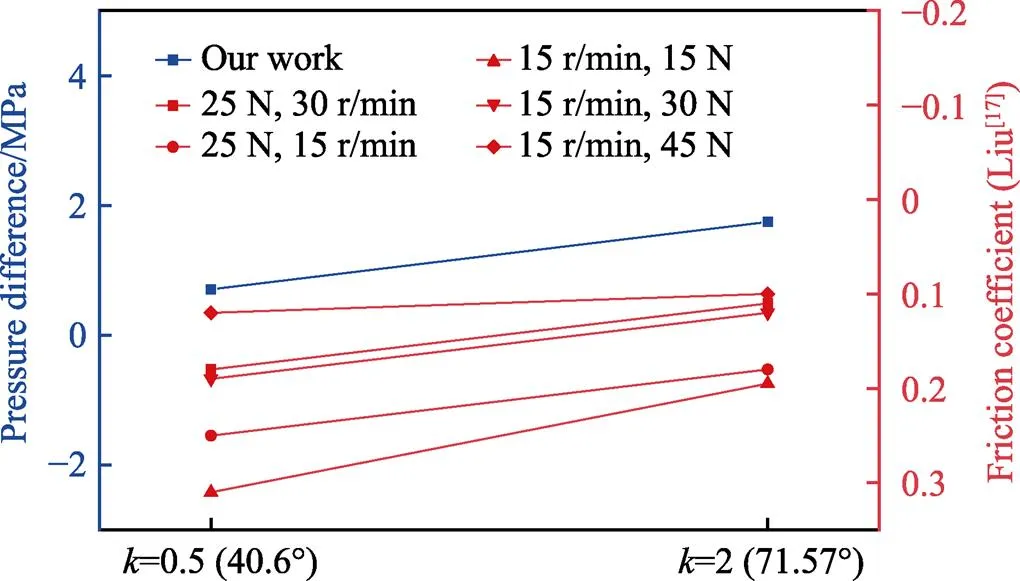

同理,选用了文献[17]中角度为40.6°和71.57°的织构形状与文中研究=0.5和=2的非对称织构进行对比,对正向和反向非对称织构的进出口压力差变化趋势加以验证,对比结果如图13所示。同样证明,

图13 k=2和k=0.5织构与文献[17]实验结果的对比

结合面相对运动方向同文献[17]中角度为40.6°或文中研究=2的非对称织构形状一致时,对提高结合面润滑性能方面更加显著。

3 结论

以表面织构加工过程为思路,在W-M函数表征粗糙表面的基础上,叠加非对称织构的形状特征方程,最终得到具有非对称表面织构粗糙平面的表征方程,并且通过Matlab模拟重构三维织构平面对方程的准确性加以验证。

通过分别仿真分析织构形状参数和粗糙表面参数对整个织构平面形貌特征的影响发现,非对称度、织构深度等织构相关参数主要影响织构的形状特征,尺度系数主要影响粗糙表面轮廓高度的变化范围,分形维数主要影响粗糙表面轮廓高度的变化频率。

通过对比动压润滑条件下正向非对称织构和对称织构的润滑油膜压力分布、流线分布发现,正向非对称织构(=2)的进出口压力差值更大,因织构存在而产生的额外承载力更大,从而更加有利于增大承载和改善摩擦;正向非对称织构内部的流线分布也更加复杂,织构区域内回流更加明显,润滑介质的惯性效应更加显著,对于改善结合面的润滑效应更具有优越性。

通过对比动压润滑条件下正向非对称织构和反向非对称织构的压力油膜压力分布和流线分布发现,=2的正向非对称织构具有更大的进出口压力差,即产生的额外承载力更加符合预期润滑效果。当结合面相对运动方向与正向非对称织构工况一致时,润滑效果最佳,因此非对称织构的应用要结合合理的结构设计和场景选择。

[1] PODSIADLO P, WOLSKI M, STACHOWIAK G W. Directional Signatures of Surface Texture[J]. Tribology Letters, 2019, 67(4): 1-13.

[2] 祁鹏浩, 仝哲, 刘奇, 等. 表面织构化DLC涂层在脂润滑下的摩擦学性能研究[J]. 表面技术, 2021, 50(1): 296- 304.

QI Peng-hao, TONG Zhe, LIU Qi, et al. Tribological Properties of DLC Coated Textured Surfaces under GreaseLubrication[J]. Surface Technology, 2021, 50(1): 296-304.

[3] SHARMA S, JAMWAL G, AWASTHI R K. Enhancement of Steady State Performance of Hydrodynamic Journal Bearing Using Chevron-Shaped Surface Texture[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2019, 233(12): 1833-1843.

[4] GROPPER D, WANG Ling, HARVEY T J. Hydrodynamic Lubrication of Textured Surfaces: A Review of Modeling Techniques and Key Findings[J]. Tribology International, 2016, 94: 509-529.

[5] 郝秀清, 宋晓路, 李亮. 表面织构化刀具的研究现状与进展[J]. 表面技术, 2016, 45(9): 170-181.

HAO Xiu-qing, SONG Xiao-lu, LI Liang. Development and Perspective of Surface Texturing Tools[J]. Surface Technology, 2016, 45(9): 170-181.

[6] TOMANIK E, PROFITO F J, ZACHARIADIS D C. Modelling the Hydrodynamic Support of Cylinder Bore and Piston Rings with Laser Textured Surfaces[J]. Tribology International, 2013, 59: 90-96.

[7] 王静秋, 王晓雷. 表面织构创新设计的研究回顾及展望[J]. 机械工程学报, 2015, 51(23): 84-95.

WANG Jing-qiu, WANG Xiao-lei. State of the Art in Innovative Design of Surface Texture[J]. Journal of Mechanical Engineering, 2015, 51(23): 84-95.

[8] MAJUMDAR A, BHUSHAN B. Fractal Model of Elastic- Plastic Contact between Rough Surfaces[J]. Journal of Tribology, 1991, 113(1): 1-11.

[9] YAN W, KOMVOPOULOS K. Contact Analysis of Elastic-Plastic Fractal Surfaces[J]. Journal of Applied Physics, 1998, 84(7): 3617-3624.

[10] YUE Hong-zhi, DENG Jian-xin, GE Dong-liang, et al. Effect of Surface Texturing on Tribological Performance of Sliding Guideway under Boundary Lubrication[J]. Journal of Manufacturing Processes, 2019, 47: 172-182.

[11] 王丽丽, 郭少辉, 魏聿梁, 等. 表面微织构对45#钢摩擦副表面摩擦学性能影响的实验研究[J]. 表面技术, 2018, 47(12): 149-154.

WANG Li-li, GUO Shao-hui, WEI Yu-liang, et al. Experimental Study on the Influence of Surface Microtexture on the Tribological Properties of 45#Steel Friction Pairs[J]. Surface Technology, 2018, 47(12): 149-154.

[12] MO Fan, SHEN Cong, ZHOU Jia, et al. Statistical Analysis of the Influence of Imperfect Texture Shape and Dimensional Uncertainty on Surface Texture Performance [J]. IEEE Access, 2017, 5: 27023-27035.

[13] 屠春娟, 郭旭红, 郭大林, 等. 不同形貌微织构自润滑陶瓷刀具切削性能的对比[J]. 机械工程材料, 2018, 42(11): 47-51.

TU Chun-juan, GUO Xu-hong, GUO Da-lin, et al. Comparison of Machinability of Self-Lubrication Ceramic Tools with Different Morphological Micro-Textures[J]. Materials for Mechanical Engineering, 2018, 42(11): 47-51.

[14] 张瑜, 陈国定, 王琳, 等. 空化与惯性效应耦合作用下的非对称表面微织构滑块承载力分析[J]. 西北工业大学学报, 2017, 35(6): 1026-1032.

ZHANG Yu, CHEN Guo-ding, WANG Lin, et al. Analysis of Bearing Load-Carrying Capacity with Asymmetric Surface Textures under Coupling Effects of Cavitation and Inertia Effect[J]. Journal of Northwestern Polytechnical University, 2017, 35(6): 1026-1032.

[15] SCHUH J K, EWOLDT R H. Asymmetric Surface Textures Decrease Friction with Newtonian Fluids in Full Film Lubricated Sliding Contact[J]. Tribology International, 2016, 97: 490-498.

[16] 王婷, 傅连东, 湛从昌, 等. 正弦状非对称织构的动压润滑性能[J]. 机械设计与制造, 2020(3): 103-106.

WANG Ting, FU Lian-dong, ZHAN Cong-chang, et al. Dynamic Lubrication Performance of the Sinusoidal Asymmetric Texture[J]. Machinery Design & Manufacture, 2020(3): 103-106.

[17] 刘东妮. 非对称微织构对摩擦副润滑特性的影响[D]. 大连: 大连海事大学, 2019: 36-51.

LIU Dong-ni. The Effect of Asymmetric Micro-Texture on Lubrication Characteristics of Friction Pairs[D]. Dalian: Dalian Maritime University, 2019: 36-51.

[18] 邓志强. 非对称形貌织构刀具干切削钛合金实验研究[D]. 湘潭: 湘潭大学, 2018: 36-60.

DENG Zhi-qiang. Experimental Study on Dry Cutting of Titanium Alloy with Asymmetric Texture Tool[D]. Xiangtan: Xiangtan University, 2018: 36-60.

[19] 亢盼利. 制动盘表面沟槽对制动过程的动力学影响研究及沟槽优化[D]. 大连: 大连交通大学, 2020: 7-33.

KANG Pan-li. Research on the Dynamics Effect of Brake Disc Surface Groove on Braking and Groove Optimization[D]. Dalian: Dalian Jiaotong University, 2020: 7-33.

[20] 陈国安, 葛世荣, 王军祥. 分形理论在摩擦学研究中的应用[J]. 摩擦学学报, 1998, 18(2): 84-89.

CHEN Guo-an, GE Shi-rong, WANG Jun-xiang. Application of Fractal Geometry in Tribology[J]. Tribology, 1998, 18(2): 84-89.

[21] GANTI S, BHUSHAN B. Generalized Fractal Analysis and Its Applications to Engineering Surfaces[J]. Wear, 1995, 180(1/2): 17-34.

[22] MAJUMDAR A, BHUSHAN B. Role of Fractal Geometry in Roughness Characterization and Contact Mechanics of Surfaces[J]. Journal of Tribology, 1990, 112(2): 205-216.

[23] SAYLES R S, THOMAS T R. Surface Topography as a Nonstationary Random Process[J]. Nature, 1978, 271(5644): 431-434.

[24] 邓可月, 刘政, 邓居军, 等. W-M函数模型下表面轮廓形貌的变化规律[J]. 机械设计与制造, 2017(1): 47-50.

DENG Ke-yue, LIU Zheng, DENG Ju-jun, et al. Variation of Surface Profile Topography Based on W-M Function Model[J]. Machinery Design & Manufacture, 2017(1): 47-50.

[25] 刘宇, 邓宏盛, 张生芳, 等. 基于W-M分形函数的三维粗糙表面摩擦生热研究[J]. 中国工程机械学报, 2018, 16(3): 194-201.

LIU Yu, DENG Hong-sheng, ZHANG Sheng-fang, et al. Research on Friction Heat Generation of Three Dimensional Rough Surface Based on W-M Fractal Function[J]. Chinese Journal of Construction Machinery, 2018, 16(3): 194-201.

[26] 华希俊, 王蓉, 周万, 等. 45钢的黏结型激光微织构表面摩擦学性能及固体润滑机理分析[J]. 材料工程, 2015, 43(9): 39-45.

HUA Xi-jun, WANG Rong, ZHOU Wan, et al. Analysis of Tribological Property and Mechanism of Solid Lubrication on 45 Steel Bond-Type Laser Micro-Textured Surface[J]. Journal of Materials Engineering, 2015, 43(9): 39-45.

[27] WOS S, KOSZELA W, PAWLUS P, et al. Effects of Surface Texturing and Kind of Lubricant on the Coefficient of Friction at Ambient and Elevated Temperatures[J]. Tribology International, 2018, 117: 174-179.

[28] 王丽丽, 郭少辉, 尹国校, 等. 计入空化效应的表面微织构滑动轴承特性分析[J]. 润滑与密封, 2018, 43(5): 65-69.

WANG Li-li, GUO Shao-hui, YIN Guo-xiao, et al. Research on Micro-Textured Journal Bearing Characteristics Considering the Effect of Cavitation[J]. Lubrication Engineering, 2018, 43(5): 65-69.

[29] HIRAYAMA T, SAKURAI T, YABE H. A Theoretical Analysis Considering Cavitation Occurrence in Oil- Lubricated Spiral-Grooved Journal Bearings with Experimental Verification[J]. Journal of Tribology, 2004, 126(3): 490-498.

[30] ROM M, MÜLLER S. A New Model for Textured Surface Lubrication Based on a Modified Reynolds Equation Including Inertia Effects[J]. Tribology International, 2019, 133: 55-66.

[31] 韩静, 方亮, 孙甲鹏, 等. Reynolds方程在纹理表面动压润滑计算中的有效性评价[J]. 摩擦学学报, 2014, 34(4): 348-356.

HAN Jing, FANG Liang, SUN Jia-peng, et al. On the Validation of Reynolds Equation for Hydrodynamics Lubrication Simulation of Textured Surface[J]. Tribology, 2014, 34(4): 348-356.

[32] ZHANG Hui, HUA Meng, DONG Guang-neng, et al. A Mixed Lubrication Model for Studying Tribological Behaviors of Surface Texturing[J]. Tribology International, 2016, 93: 583-592.

Characterization of Asymmetric Surface Texture and Analysis of Hydrodynamic Lubrication Effect

,,,

(School of Mechanical Engineering, Shenyang Jianzhu University, Shenyang 110168, China)

The work aims to establish the characterization equation of the rough plane with asymmetric surface texture and analyze the effect of the equation parameters on the morphology and study the lubrication characteristics of the asymmetric surface texture under hydrodynamic lubrication conditions based on the texture plane reconstructed by the characterization equation. According to the machining process of the asymmetric texture plane, the rough surface was reconstructed based on the W-M function and then the morphology characteristic equation of the asymmetric texture was superimposed to achieve the mathematical characterization of the asymmetric surface texture of different sizes. The effects of surface texture parameters and rough surface parameters in the equation on the texture plane morphology were analyzed by Matlab software. The solid model of the hydrodynamic lubrication pressure oil film was established by the texture plane represented by the equation, and the CFD calculation of the pressure oil film was carried out. The pressure distribution law and streamline distribution law in the forward asymmetric, symmetric and reverse asymmetric textures were obtained respectively, and the hydrodynamic lubrication effect analysis of the asymmetric surface texture was realized. Among the parameters of the equation, the scale coefficient and fractal dimension mainly affected the variation range and frequency of the rough surface contour height. The microscopic contour height decreased at the same rate with the decrease of the scale coefficient, and the variation of the microscopic contour height became more and more violent with the gradual increase of the fractal dimension, and the frequency of variation became faster and faster. Some texture-related parameters, such as asymmetry rate and texture depth, specifically affected the morphology of the texture. The CFD analysis and calculation of lubrication pressure film showed that the pressure difference between the inlet and outlet of the forward asymmetric texture (=2) was 1747 Pa, which was significantly greater than the 387 Pa of the symmetric texture (=1) and the 707 Pa of the reverse asymmetric texture (=0.5). The streamline distribution nephogram showed that the reflux effect in the forward asymmetric texture was more intense and the streamline distribution was more complex. The established characterization equation of the asymmetric texture plane can clearly describe its morphology, and the effect mechanism of the equation parameters on the morphology is clear. Moreover, the asymmetrical texture with reasonable configuration has obvious advantages in increasing load capacity and improving lubrication.

asymmetric; surface texture; characterization equation; W-M function; CFD; hydrodynamic lubrication effect

2021-03-31;

2021-08-10

ZHU Chun-xia (1980—), Female, Doctor, Professor, Research focus: surface texture and related technology of mechanical joint surface.

朱春霞, 王德全, 杨晓楠, 等. 非对称表面织构表征及动压润滑效应分析[J]. 表面技术, 2022, 51(3): 66-75.

TH117.2

A

1001-3660(2022)03-0066-10

10.16490/j.cnki.issn.1001-3660.2022.03.006

2021-03-31;

2021-08-10

国家自然科学基金面上项目(51575365);辽宁省“兴辽英才计划”项目(XLYC1807065)

Fund:Suported by the National Natural Science Foundation of China (51575365); The Liaoning Provincial Natural "Xingliao Talent Plan" Project (XLYC1807065)

朱春霞(1980—),女,博士,教授,主要研究方向为机械结合面表面织构及相关技术。

ZHU Chun-xia, WANG De-quan, YANG Xiao-nan, et al. Characterization of Asymmetric Surface Texture and Analysis of Hydrodynamic Lubrication Effect[J]. Surface Technology, 2022, 51(3): 66-75.