高性能难加工材料可磨削性研究进展

2022-03-31卢守相郭塞张建秋江庆红周聪张璧

卢守相,郭塞,张建秋,江庆红,周聪,张璧

高性能难加工材料可磨削性研究进展

卢守相1,2,郭塞1,2,张建秋1,2,江庆红1,2,周聪1,2,张璧1,2

(1.深圳市跨尺度制造力学重点实验室,广东 深圳 518055;2.南方科技大学,广东 深圳 518055)

高性能难加工材料在高端制造业中的应用越来越广泛,关键零部件的精度要求极高,而材料的可磨削性差,对磨削加工工艺提出了严峻挑战。为了提高难加工材料磨削表面完整性,降低砂轮磨损,国内外学者开展了大量研究。全面回顾了难加工金属材料、硬脆材料以及复合材料可磨削性的国内外研究进展,包括工件表面完整性、砂轮堵塞与磨损、磨削颤振以及改善可磨削性的先进技术4个方面。对不同类型难加工材料可磨削性的特点及共性问题展开了讨论,总结了各类难加工材料加工损伤的成因,指出改善难加工材料可磨削性的主要思路是降低磨削力和磨削温度。分析了磨削力和磨削热的来源以及对表面完整性和砂轮磨损的影响,提出了基于“节源”和“开流”思想降低磨削力和磨削温度的工艺策略,并对难加工材料高质高效加工方法进行了展望,指出高性能砂轮及其修整技术、高效冷却润滑技术、多能场复合磨削技术以及超高速磨削技术的不断发展,都有利于解决难加工材料的高质高效加工难题。

钛合金;高温合金;硬脆材料;复合材料;可磨削性;表面完整性;砂轮磨损

扫码查看文章讲解

随着航空航天、武器装备、精密仪器、半导体、新能源等领域的快速发展,钛合金、高温合金、复合材料、工程陶瓷等高性能材料得到越来越广泛的应用。钛合金比强度高、耐高温性能好、耐腐蚀性好,用于服役温度约为350 ℃的航空发动机风扇和压气机部件,用量约占发动机质量的33%[1]。镍基高温合金具有优异的高温力学性能,主要用于运行温度超过1250 ℃的发动机燃烧室和高、低压涡轮部分,其用量占目前商用航空发动机质量的40%~50%[2-3]。纤维增强树脂基复合材料能在保证强度的前提下实现航空航天飞行器的有效减重,B787和A350XWB等大型客机的复合材料用量已超过50%[4]。纤维增强陶瓷基复合材料的密度仅为高温合金的1/3~1/4,耐高温性能更好,适用于火箭发动机喷管、战斗机或高速列车的刹车材料[5]。金属基复合材料具有合金材料所不具备的特殊性能,预计未来5~10年在航天器结构、第三代半导体热管理器件、惯性器件和空间光学装备、轻量化核防护等多个领域将出现大量需求[6]。以氧化铝、氧化锆、碳化硅、氮化硅为代表的工程陶瓷具有耐高温、耐磨损、耐腐蚀、化学稳定性好以及电、热、光、磁等独特功能,在战略性新兴产业领域关键部件中的应用潜力巨大[7]。

高性能材料零部件的服役条件往往极为严苛,为保证极端工况下的性能和可靠性,要求其加工精度和表面完整性需要达到极高的标准。例如,航空发动机的零件尺寸误差要求小于10 μm,表面粗糙度小于0.5 μm[8];高端芯片要求直径300 mm、厚度100 μm的超薄硅片的总厚度变化值小于1 μm,翘曲度小于5 μm,表面粗糙度z小于0.01 μm,并且加工表面没有微裂纹、残余应力等损伤[9]。如此高的加工标准已经超过了传统切削加工所能达到的极限水平,而且高性能材料的高强度、高硬度使其难以切削加工或无法以切削方式加工。磨削加工以其高精度、高刚度的特点,以及特殊的材料去除机理,在高性能材料精密加工方面具有明显优势,成为保证零件最终品质的主要加工方法。

然而,高性能难加工材料的可磨削性较差。例如,同等条件下Ti-6Al-4V的磨削力约为45钢的1.5~2倍,磨削温度高约20%~30%,可达400 ℃,表层残余拉应力可高达500 MPa以上[10];单晶硅、光学玻璃、陶瓷等硬脆材料在磨削过程中极易出现表面破碎和亚表面裂纹[11-13];磨削高温合金容易使砂轮堵塞,磨削区温度急剧升高,进而使工件表面质量恶化[14]。虽然通过采用保守的磨削用量可使零部件达到很高质量,但“慢工出细活”的工艺路线显然不能适应“高质、高效、低成本”的工程应用要求。难加工材料的精密加工难题成为多个重要领域关键产品研发的技术瓶颈。

为改善难加工材料的可磨削性,必须深入了解其可磨削性差的原因,分析磨削条件对可磨削性的影响,并开发改善可磨削性的新工艺方法与技术。本文旨在通过总结国内外关于高性能难加工材料磨削表面完整性、砂轮堵塞与磨损、磨削颤振以及改善可磨削性的方法与技术的研究进展,分析目前研究工作的不足,探讨提高可磨削性的措施,为提高难加工材料的加工效率和质量提供新的思路或启发。

1 工件表面完整性

表面完整性主要包括表面粗糙度、表面宏观缺陷、表层显微组织变化、亚表面裂纹及残余应力[15],其对零件的抗疲劳性、耐磨性和耐腐蚀性有重要影响[16-18]。一般而言,较低的表面粗糙度、适当的加工硬化和残余压应力有利于提高零件性能。磨削加工表面完整性的形成是磨粒与工件材料相互作用的结果。大量磨粒在工件材料表面切入切出,伴随着材料去除,形成工件表面的纹理形貌和宏观缺陷;而在磨粒切削过程中形成的磨削应力场和磨削温度场作用下,

工件材料产生弹塑性变形、微裂纹或显微组织变化;磨粒切削作用结束后,材料因热膨胀或收缩引起的热应力、塑性变形以及相变引起的密度变化会形成残余应力[19]。工件材料特性对磨削加工表面完整性有重要影响,下面分别从难加工金属材料、硬脆材料和复合材料3个方面介绍磨削表面完整性的研究进展。

1.1 难加工金属材料

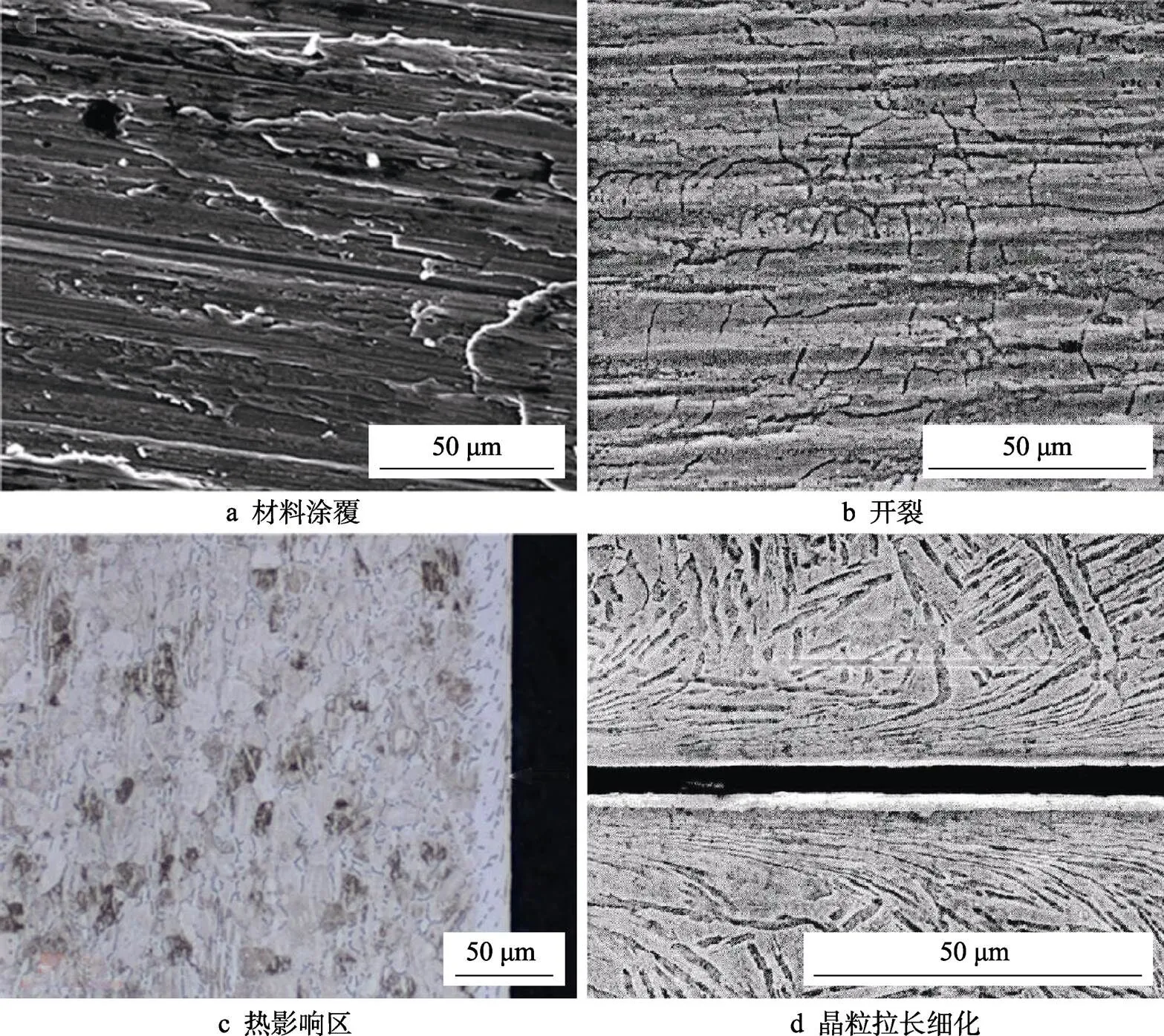

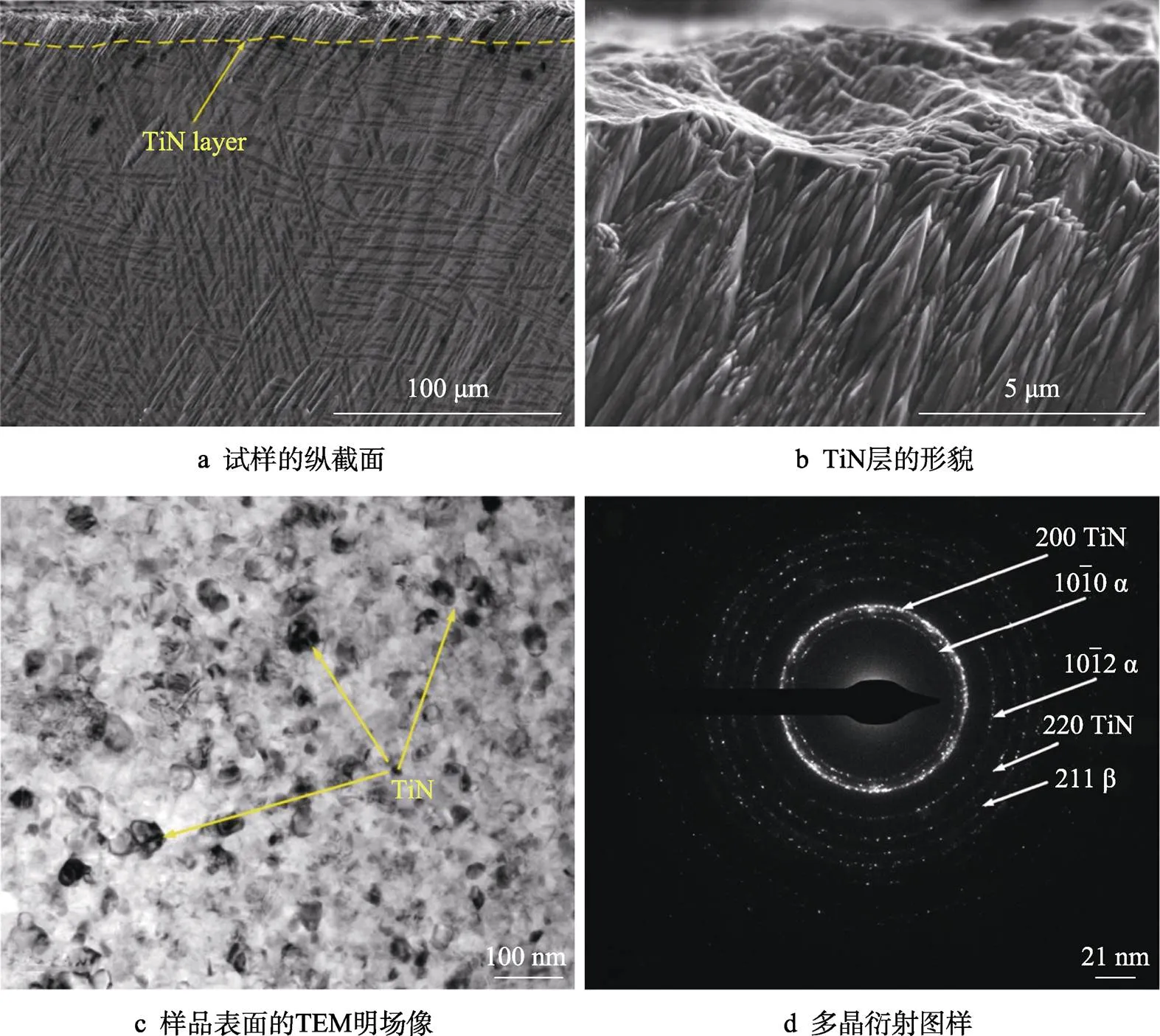

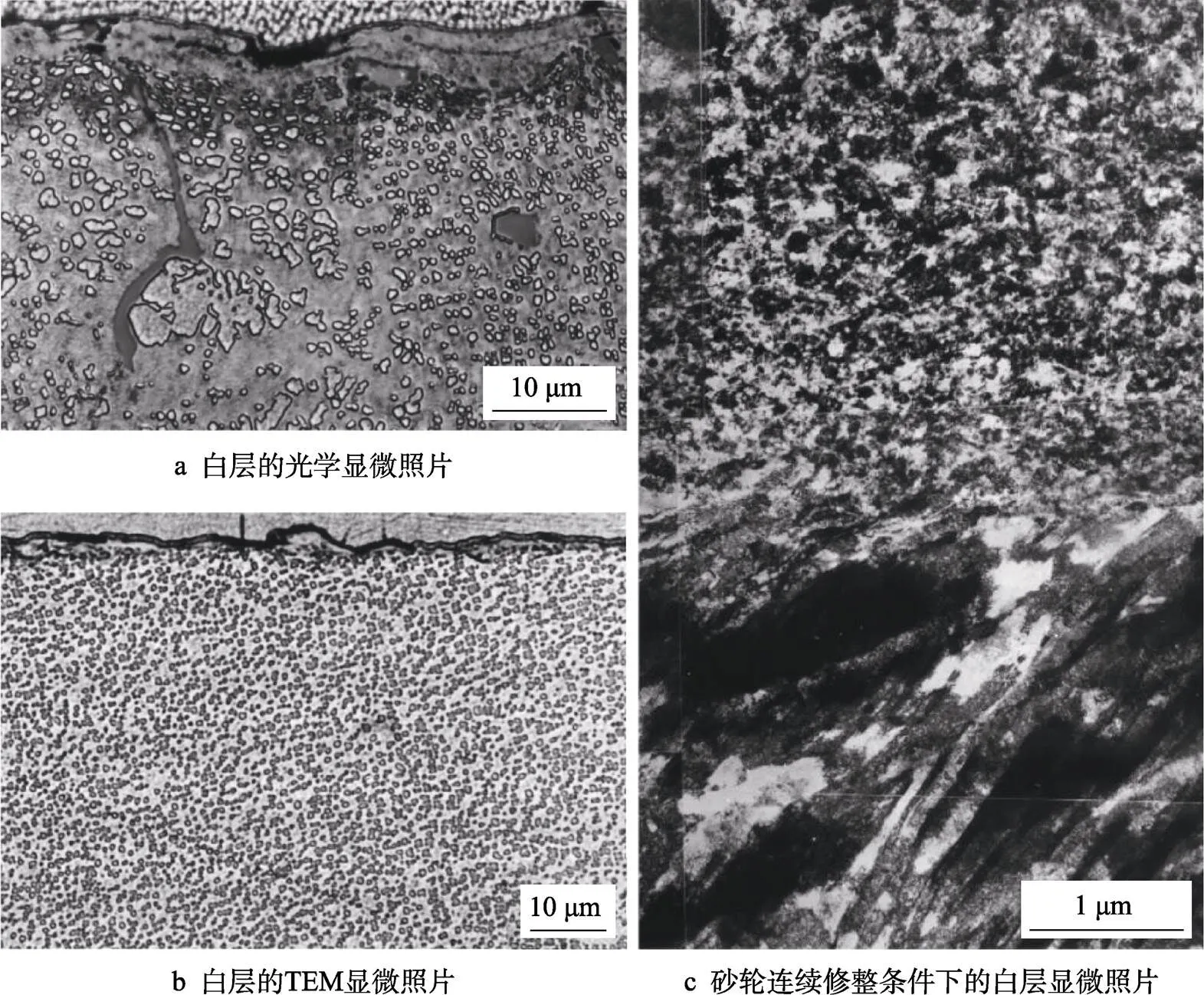

对于金属材料,其表面完整性主要由塑性变形行为决定。磨削钛合金、镍基高温合金等难加工金属材料时,由于材料强度高,导热性差,磨粒与工件材料接触区域的力-热载荷很大,工件表面容易出现鱼鳞状涂覆现象[20],表层材料发生剧烈的塑性变形,发生晶粒拉长、细化[21],如图1所示。在很高的力-热载荷作用下,会导致表层微观组织发生变化,典型的表层微观组织变化有加工硬化层和白层,对零件性能有重要影响。Wang等人[22]在磨削加工后的TC21钛合金表面观察到由细柱状晶构成的TiN硬化层,晶向与磨削方向呈一个角度规则排列,如图2所示。TiN具有耐热性、高硬度和耐磨性,因此TiN硬化层的形成有利于提高工件性能。Österle等人[23]在磨削IN738LC镍基高温合金时发现工件表面层有大约5 μm厚度的白层,如图3a所示,经透射电镜观察发现白层具有直径50~100 nm的等轴晶结构,如图3b所示。Österle认为白层是在磨削过程中材料发生剧烈的塑性变形,磨削区局部温度快速上升至材料的熔点,随后在冷却液的作用下急速冷却形成的。当改进砂轮修整方式,在磨削过程中进行连续修整,可有效降低白层厚度,如图3c所示。磨削钛合金也会产生白层[24-25],较低的导热系数会强化热量集中效应,高的温度梯度会促进白层的形成[26]。白层的硬度通常高于基体材料,而且具有脆性,容易诱发表层裂纹,影响零件的疲劳强度[27-29],因此应尽量避免白层的产生。

丁文峰等人[30]总结了航空发动机钛合金材料磨削表面粗糙度的影响因素,主要有3点,分别是单颗磨粒切厚、磨削力和磨削温度。单颗磨粒切厚越大,磨粒切削材料后残留的磨痕以及两侧的材料堆砌越明显,表面粗糙度值越大;磨削力越大、磨削温度越高,工件材料塑性变形越严重,表面越粗糙。根据磨削几何学原理[31],容易得到磨削工艺参数对单颗磨粒切厚的影响规律,即:磨削深度和进给速度越大及磨削速度和单位砂轮面积上的切刃数越小,则单颗磨粒未变形切屑厚度越大。然而磨削工艺参数对磨削力和磨削温度的影响比较复杂,与材料特性、砂轮磨损、冷却状态密切相关。一般而言,提高磨削速度[32],减小磨削深度[32-33],提高砂轮气孔率[34],采用细粒度和超硬磨料砂轮[33]有利于降低表面粗糙度。采用新修整的砂轮会使表面粗糙度小幅度升高[35]。不同磨削参数下磨床运行过程的振动状态也会影响表面粗糙度[36]。

图1 典型的钛合金磨削表面形貌与缺陷[20-21]

图2 TC21钛合金磨削表面形成的含有TiN的硬化层[22]

图3 镍基高温合金IN738LC磨削形成的白层[23]

钛合金和镍基高温合金等难加工金属材料,由于强度高,导热性差,磨削加工产生的磨削力大,磨削温度高,工件表层材料塑性变形严重,导致表面以下沿磨削深度方向的显微硬度发生变化[37-43]。磨削表层材料塑性变形对显微硬度的影响有加工硬化和热软化两种效应。在正常的磨削条件下,会发生加工硬化现象。钛合金的硬化层一般低于100 μm[37,44],镍基高温合金的硬化层一般低于120 μm[42-43,45]。热软化现象仅发生在由于磨削条件不当,引发磨削烧伤的条件下[46],镍基高温合金的热软化层可达到100 μm[41],高强度钢的热软化层厚度甚至可达到300 μm[47]。磨粒的耐磨性、导热能力影响显微硬度。例如,采用刚玉砂轮磨削镍基高温合金时,会发生明显的热软化现象[41],而采用CBN砂轮则会出现显著的加工硬化现象[43]。砂轮结合剂种类对加工硬化程度有重要影响。例如,采用陶瓷结合剂CBN砂轮磨削钛合金时,加工硬化率约为23%;采用钎焊CBN砂轮,硬化率仅为10%[37];而采用树脂结合剂CBN砂轮,加工硬化率可超过200%[38]。

工件表层的残余应力是磨削力和磨削热共同作用的结果,磨削力是导致残余压应力的原因,磨削热是导致残余拉应力的原因。磨削残余应力状态与磨削工艺参数和砂轮类型等因素有关[48]。对于钛合金和镍基高温合金,其磨削温度一般高于钢铁材料,磨削残余应力主要是拉应力[10,49]。目前改善难加工金属材料表层残余拉应力的方法主要有改善冷却润滑条件以及采用超硬磨料砂轮[50-51],将磨削温度控制在较低水平,可获得表层残余压应力[52]。最常用的残余应力的检测方法是X射线衍射法。尽管X射线衍射法成熟且可靠性高,但是仍然存在难以精确测量的问题。有限元分析方法在磨削加工残余应力的研究中得到大量应用,但是只能分析磨削温度对残余应力分布的影响,无法反映磨削过程中的相变对残余应力的影响。残余应力的精确表征和建模仍然有待深入研究。

1.2 硬脆材料

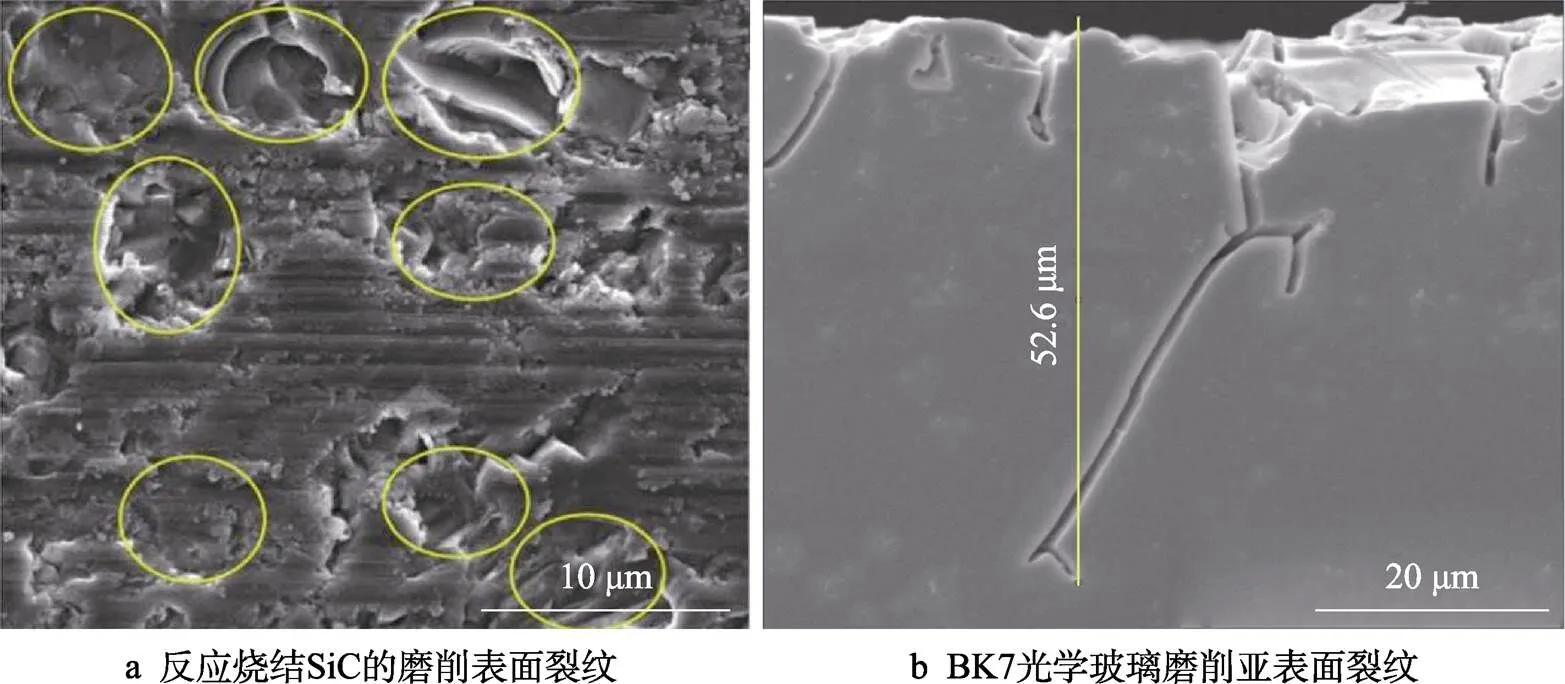

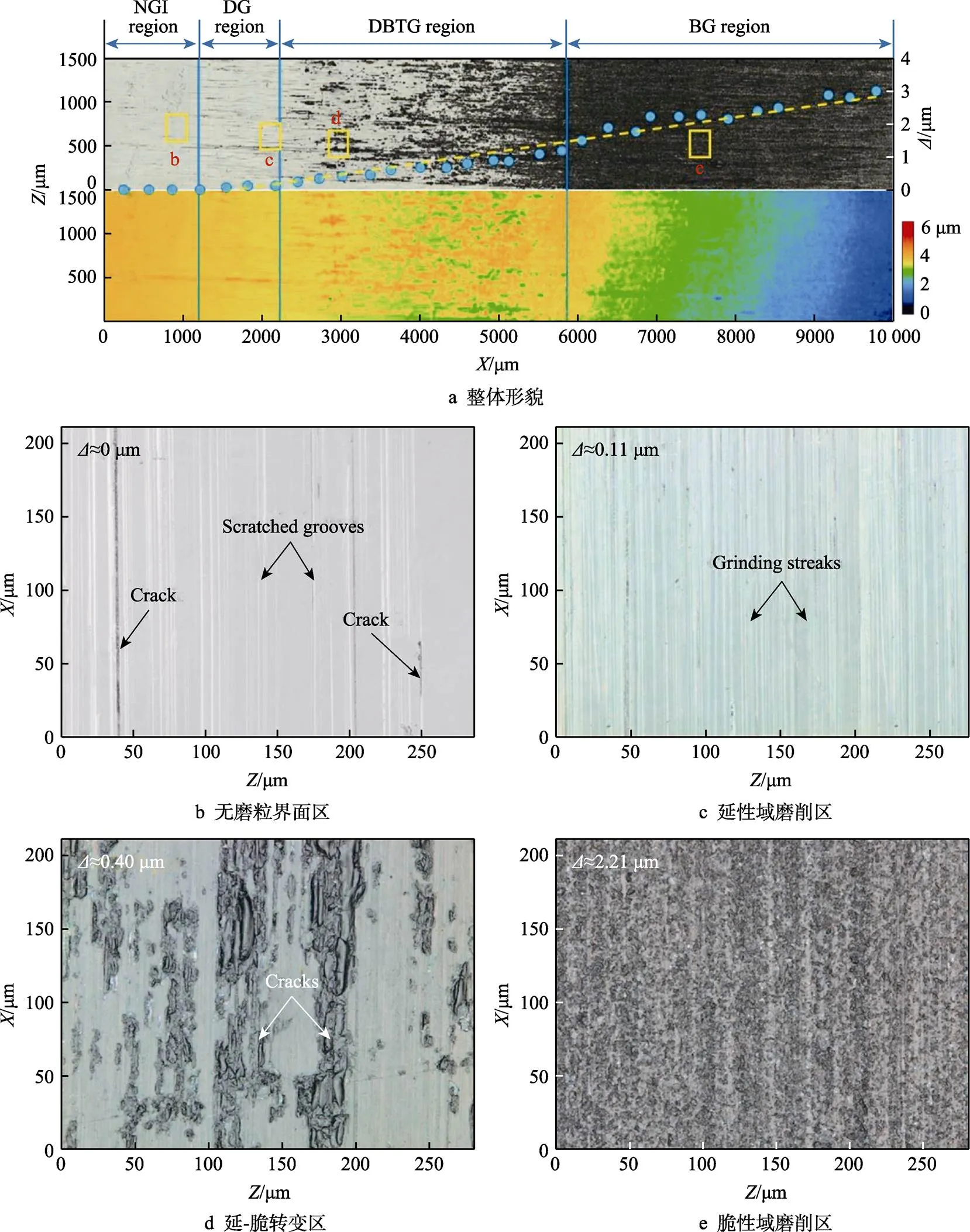

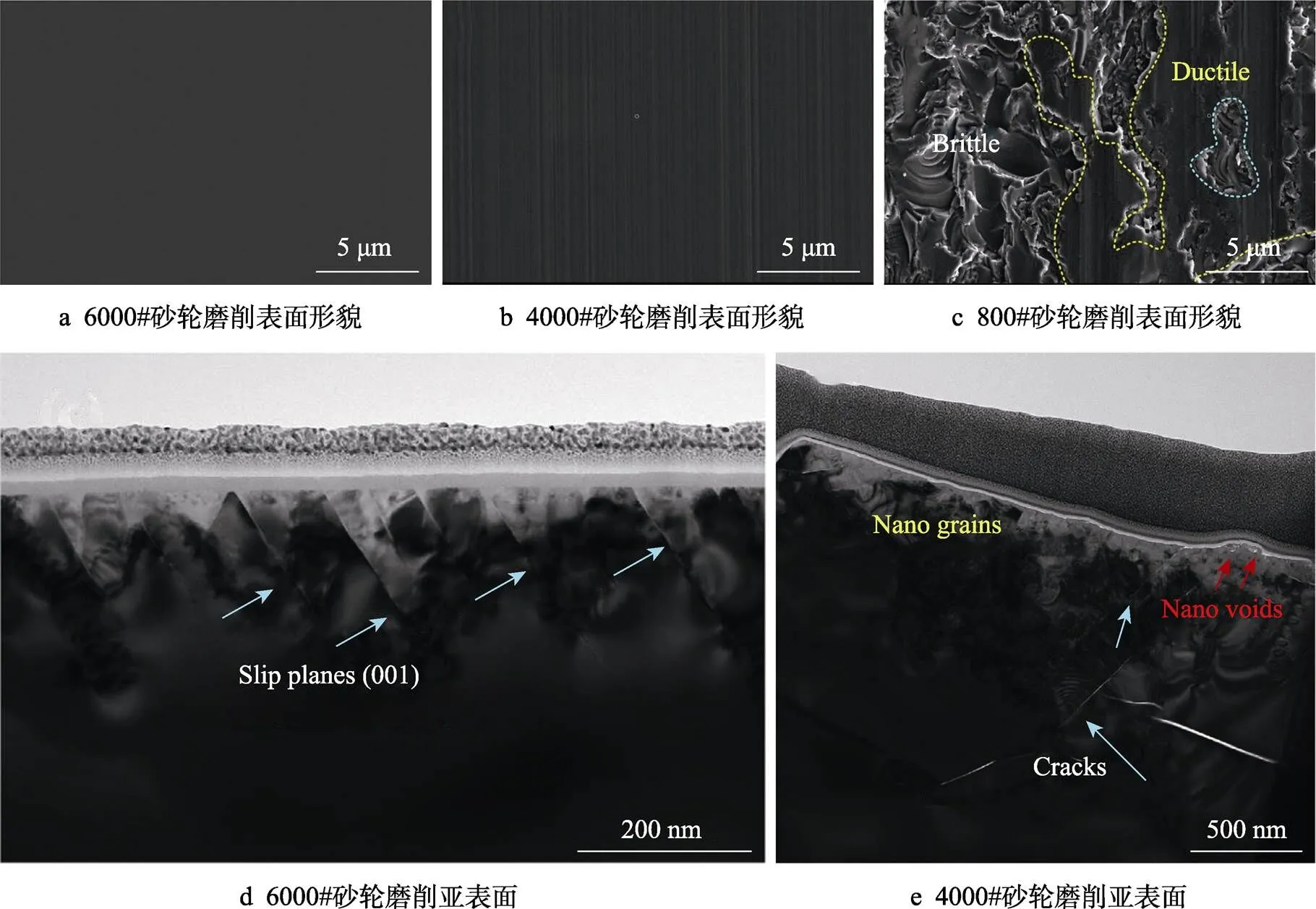

对于硬脆材料,其表面完整性主要由脆性断裂行为决定。硬脆材料的原子间一般通过离子键或共价键结合,键能远高于金属键,因此硬脆材料难以像金属材料那样发生剪切滑移,在磨粒作用下通常以脆性断裂方式去除,并在表面和亚表面形成裂纹[12-13],如图4所示。当磨削表面及亚表面无宏观裂纹扩展,则称为“延性域”磨削[53]。若满足极小尺度或在温度达到一定阈值的条件下,硬脆材料也会发生塑性变形。超精密磨削诱导的硬脆材料塑性变形的主要机理有晶面滑移、晶粒细化以及非晶化[54]。Wang等人[55]对单晶硅的微压缩试验研究表明,在微纳尺度下,单晶硅在三维静水压力下发生了高压相变,发生明显的塑性变形,其塑性应变超过20%。Korte等人[56]在不同温度条件下对单晶硅进行了微压缩试验,发现当温度升高到500 ℃时,单晶硅发生了塑性变形。硬脆材料磨削过程中的塑性变形可抑制断裂的发生,有利于提高表面完整性,通常通过减小磨削深度或采用细磨粒砂轮达到消减裂纹损伤的目的。Zhang等人[57]在纳米划擦单晶硅片时发现,划痕表面有一层非晶层,亚表面依次为损伤层和单晶硅结构。Wang等人[58]对非晶玻璃进行了角度磨削试验,发现随着磨削深度的增加,工件表面裂纹增加,如图5所示。Li等人[59]分别采用6000#、4000#和800#的金刚石砂轮对YAG单晶进行了磨削试验,结果表明,采用6000#砂轮得到光滑表面,表层材料发生了塑性滑移,采用4000#砂轮得到的表面层存在纳米晶体结构和裂纹,而采用800#砂轮得到的表面存在大量破碎现象,如图6所示。对于碳化硅、氮化硅、氧化铝等工程陶瓷,虽然磨削表面呈现塑性变形的特征,但并未发生塑性变形,而是发生材料碎化[60]。碎化层的材料性能低于本体材料,碎化层属于加工损伤,影响表面完整性。

工程材料的表面粗糙度对零件的疲劳寿命有很大影响,粗糙的表面轮廓含有大量的尖角,容易引起应力集中,诱发裂纹的萌生。硬脆材料磨削加工容易产生裂纹损伤,其断裂强度对于表面粗糙度更为敏感,因此对表面粗糙度的控制尤为重要。大量的研究表明,光学玻璃、工程陶瓷等硬脆材料的磨削工艺参数对表面粗糙度的影响规律基本一致,即表面粗糙度值随着磨削速度的升高而降低、随着进给速度和磨削深度的升高而升高[61-64],进给速度对表面粗糙度的影响高于磨削速度和磨削深度[65],磨粒直径越小,表面粗糙度值越低[66]。硬脆材料的表面粗糙度与其去除模式密切相关,与脆性域去除模式相比,在延性域去除模式下的表面粗糙度明显更低[62,67]。用于光学元件的硬脆材料,其磨削表面的波纹度对其光学性能影响很大,根据磨削运动学特征建立波纹度模型,再利用模型调控磨削参数,是降低波纹度的有效方法[68]。

图4 硬脆材料的典型表面和亚表面裂纹[12-13]

硬脆材料的亚表面损伤往往难以通过非破坏的方法检测,但可以通过表面粗糙度间接反映亚表面损伤的程度。研究表明,磨削参数对氮化硅陶瓷的表面粗糙度和亚表面损伤的影响规律一致[66],磨削碳化硅陶瓷的表面粗糙度与亚表面损伤深度正相关[63]。因此,有学者尝试建立表面粗糙度与亚表面裂纹深度之间的联系[61],通过较易测量的表面粗糙度值预测相应的亚表面裂纹深度。Yin等人[69]基于位错动力学和断裂力学,分析了单晶硅材料磨削亚表面裂纹的萌生和扩展行为,建立了虑及应变率和亚稳态相变的动态变化特性的单晶硅磨削亚表面损伤深度模型,并指出提高应变率有利于实现较低的亚表面损伤。

图5 非晶玻璃角度磨削不同磨削深度下的表面形貌[58]

图6 不同粒度砂轮磨削YAG单晶的表面形貌[59]

残余应力对硬脆材料的性能有重要影响。例如,单晶硅磨削过程中产生的残余应力会导致晶片翘曲,影响后续工艺的进行,还会导致裂纹的形成。大量研究表明,硬脆材料磨削残余应力主要是压应力,是因塑性变形或相变而形成的[70-72]。残余应力的空间分布具有一定的规律性,随着与表面距离的增大,残余压应力逐渐减小,到达一定深度以后,残余应力转变为保持基本不变的拉应力[72]。硬脆材料的残余应力与材料的塑性应变相关,磨粒形状对残余应力有重要影响,同样切深下,尖锐的磨粒比钝磨粒造成材料的塑性应变和残余应力更小[70]。磨削工艺参数对硬脆材料的残余应力也有影响,随着砂轮速度的提高,残余应力降低[64]。以硅片磨削为例,粗磨工艺主要以脆性断裂模式去除材料,残余应力最小,半精磨工艺由于产生更严重的相变和弹塑性变形,残余应力最大,精磨工艺的残余应力介于二者之间[71]。

1.3 复合材料

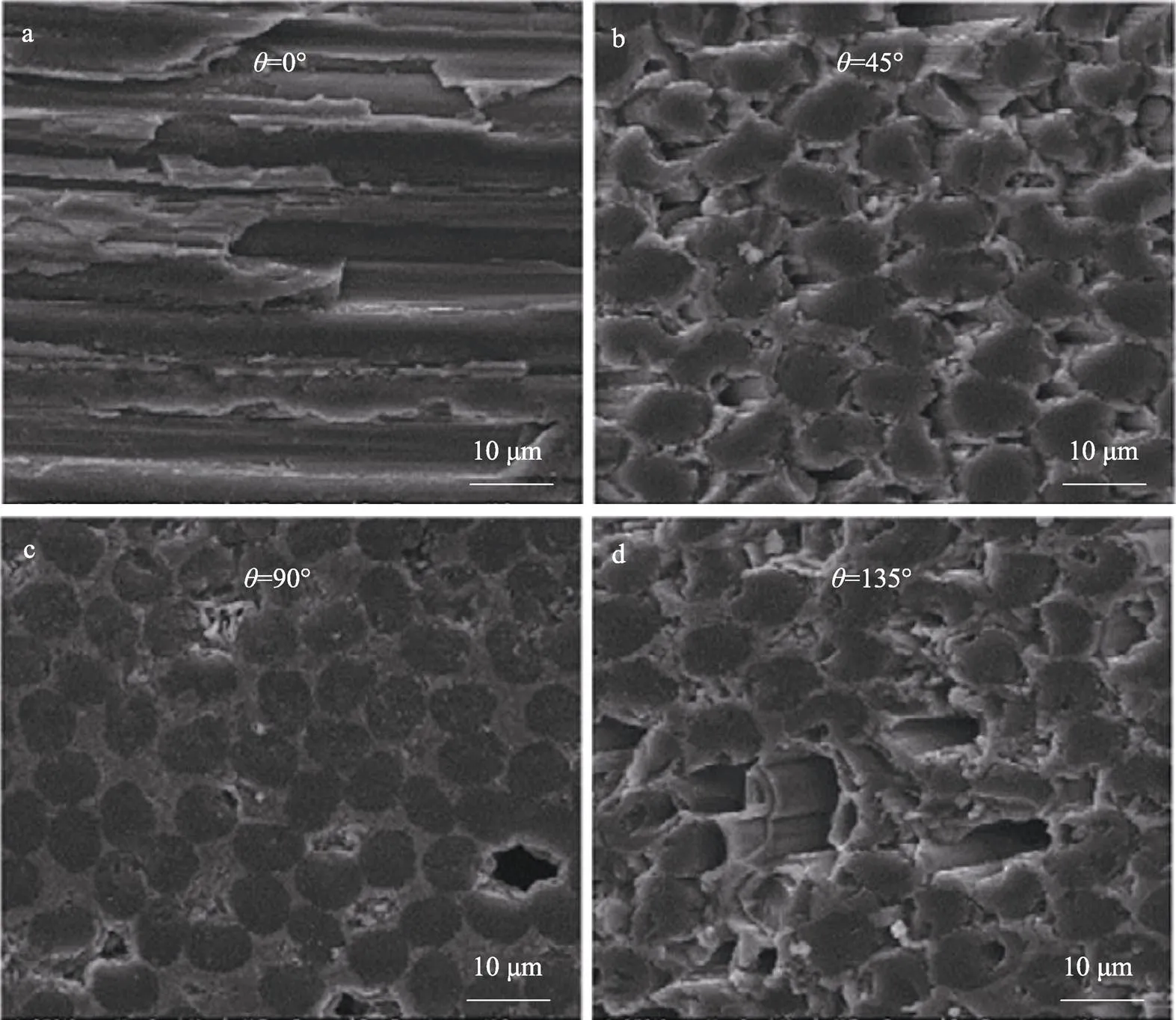

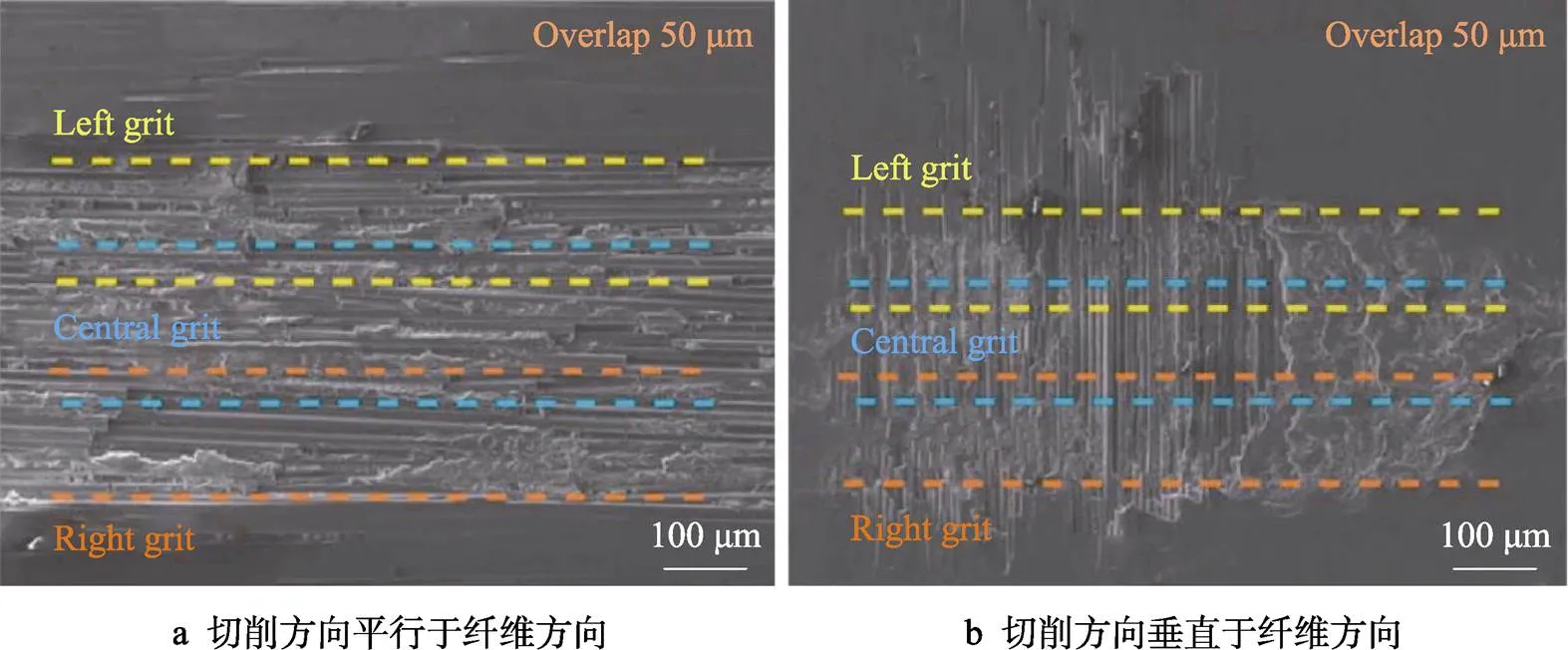

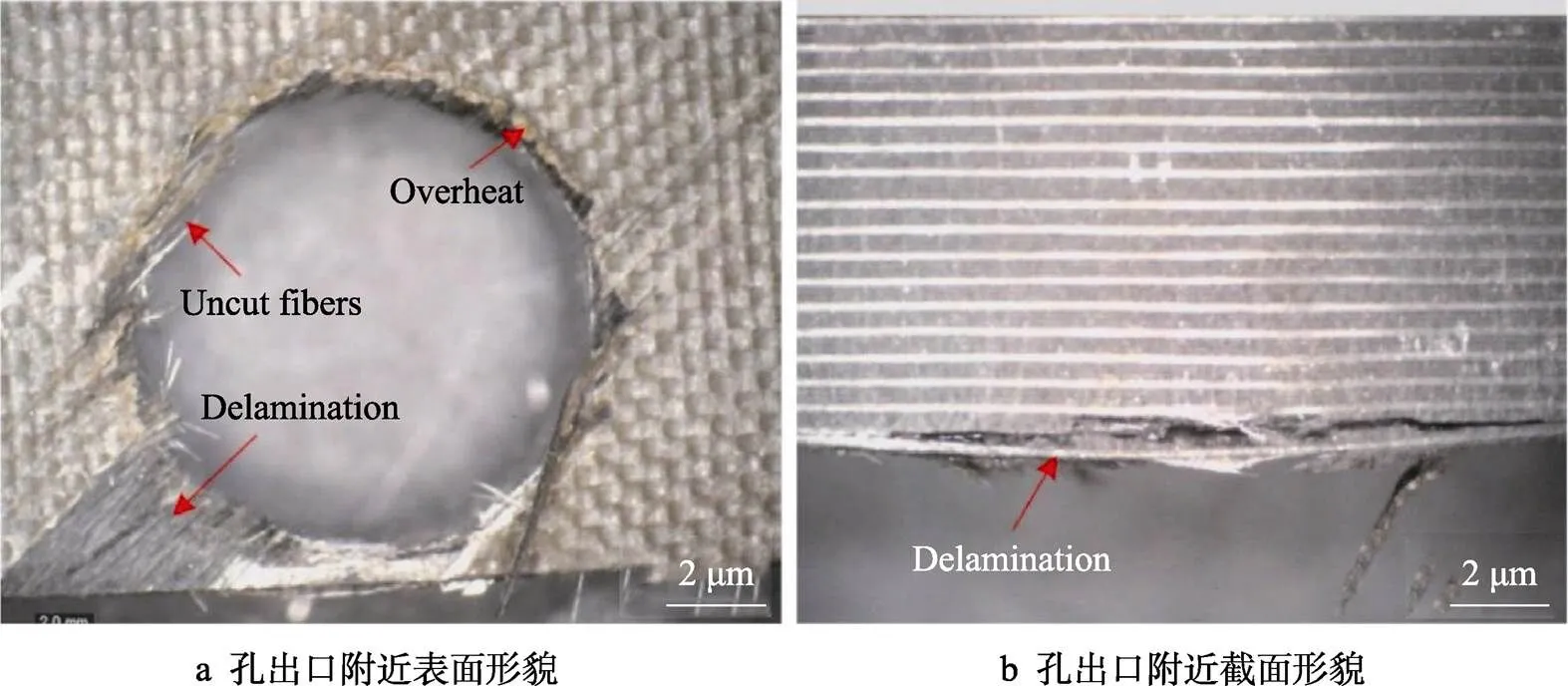

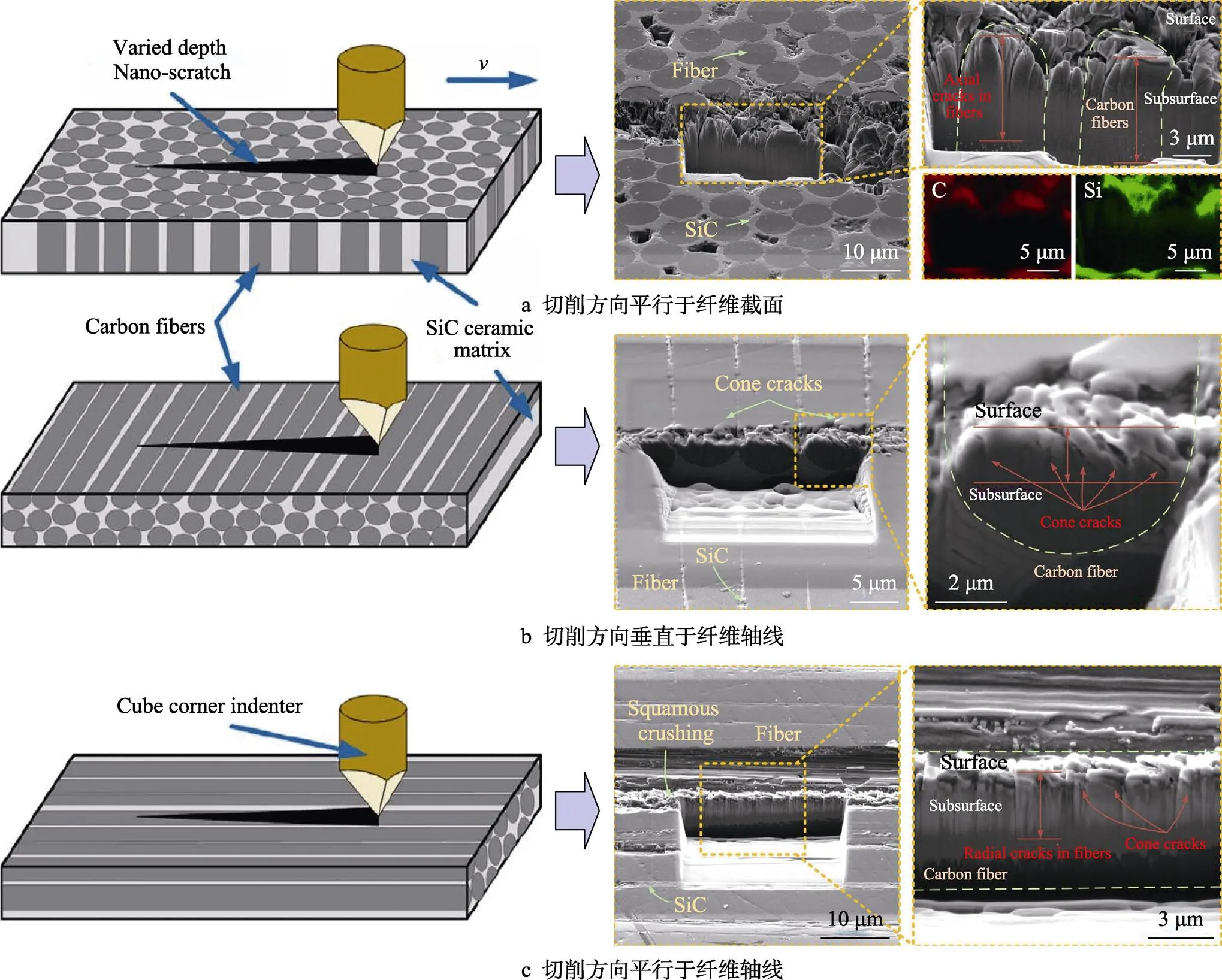

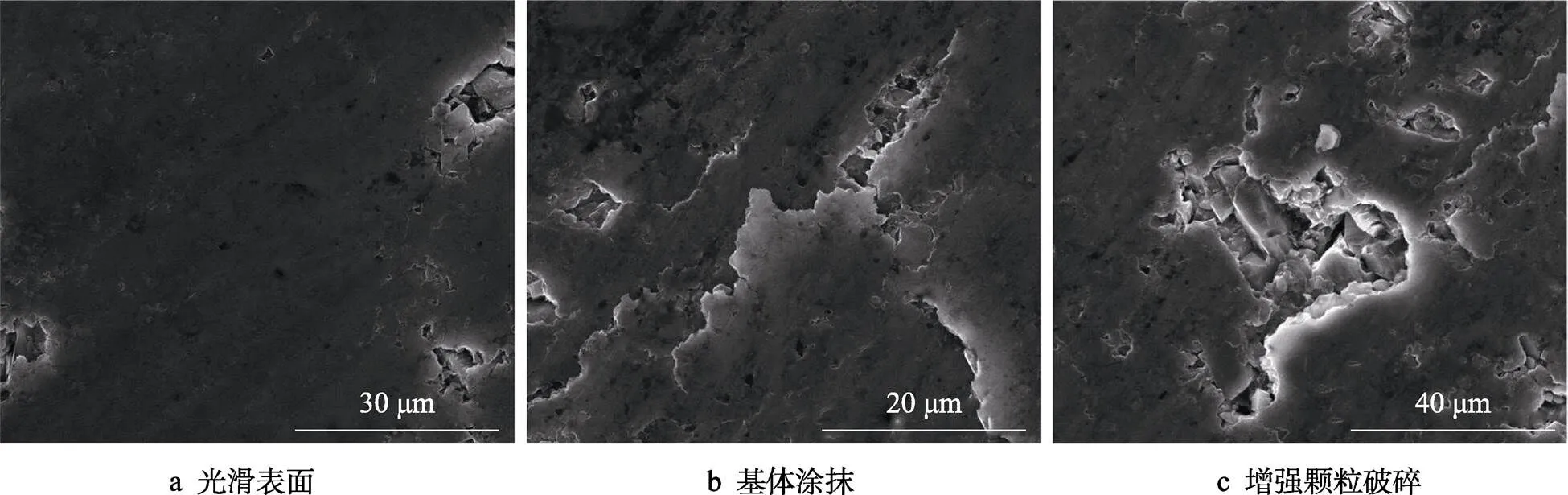

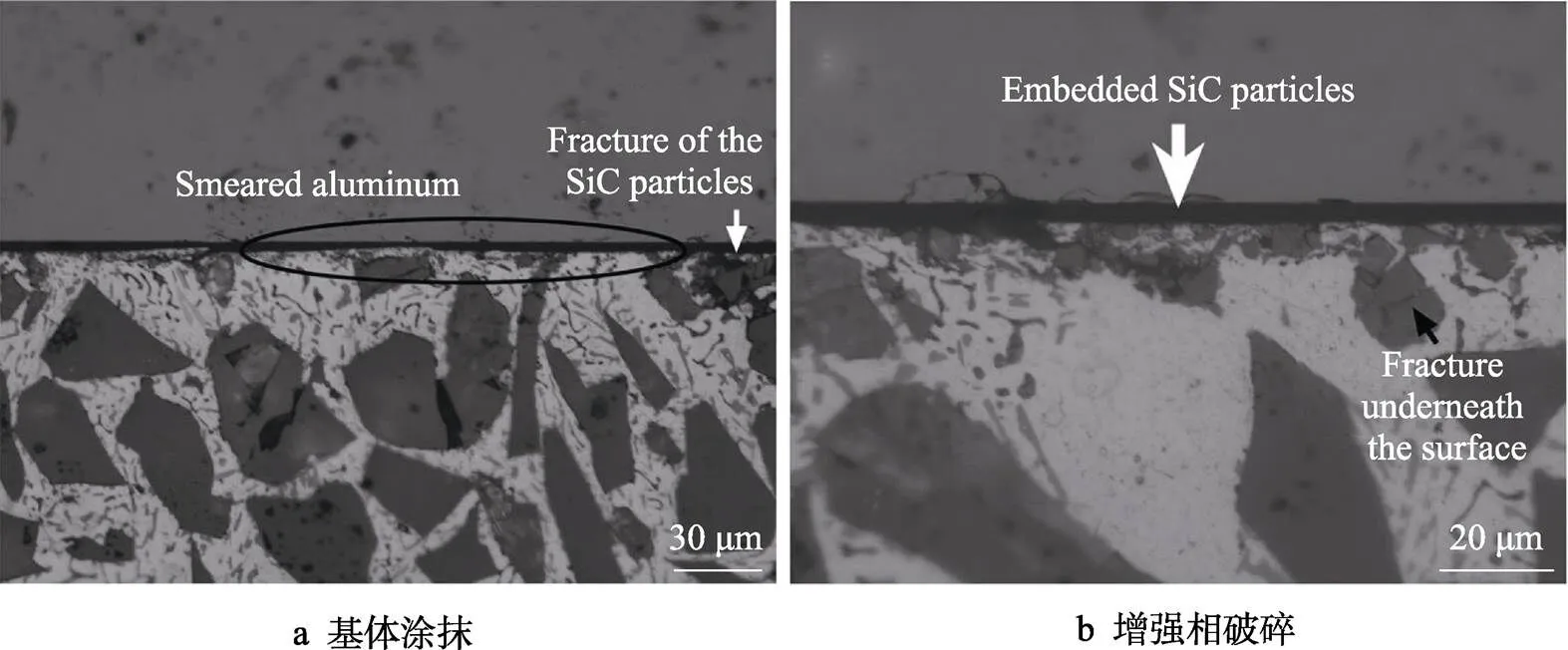

复合材料的磨削加工表面完整性不同于单质材料,取决于基体和增强体在磨粒作用下的力学行为。纤维增强复合材料具有宏观各向异性的特点,纤维方向对磨削加工表面完整性影响极大。宿友亮[73]研究了切削方向与纤维的夹角对CFRP切屑形成方式的影响,结果表明,=0°时,切屑为开裂-弯断型,=45°时为切断-剪切滑移型,=90°时为压曲型(切削深度与刀刃圆弧半径相当)或弯折-剪切型(切削深度大于刀刃圆弧半径),=135°时为压曲型(切削深度与刀刃圆弧半径相当)或弯断主导型(切削深度大于刀刃圆弧半径)。由于不同的纤维断裂机理,不同切削角度下纤维增强复合材料的表面形貌有很大差别,Wang等人[74]观察了磨削加工C/SiC复合材料孔壁不同位置的表面形貌,如图7所示,可见切削角度为90°时的表面最平整,切削角度为0°、45°和135°时,由于纤维弯曲断裂,表面平整度较差。大量研究表明,磨削纤维增强的树脂基复合材料和陶瓷基复合材料都可观察到磨削表面形貌与纤维切削角度相关联的现象[75-78]。纤维的约束状态对磨削加工损伤也有很大影响,Luna等人[79]开展了SiCf/SiC复合材料的三磨粒划切试验,发现当划切方向垂直于纤维方向时,虽然切削角度为90°,但由于表层纤维材料处于弱约束状态,纤维的剥离造成了明显的撕裂损伤,而划切方向平行于纤维方向的损伤范围基本处于磨粒覆盖范围内,如图8所示。纤维增强树脂基复合材料和陶瓷基复合材料的区别在于温度敏感性,由于树脂耐热性较差,一般当温度超过200 ℃时,树脂发生软化[80],对纤维的约束能力急剧降低,当磨削温度超过350 ℃时,树脂将完全失去对纤维的约束能力[81]。在纤维的弱约束方向上,一个由于力-热作用而造成磨削损伤的典型例子是CFRP的磨孔加工,如图9所示,可见孔的出口出现了严重的分层和撕裂现象[82]。对于纤维增强陶瓷基复合材料,陶瓷基体的耐热性很强,复合材料整体呈现硬脆特性。Chen等人[83]对C/SiC复合材料进行的变载荷纳米划擦试验结果表明,当载荷极小时,基体和增强体都存在延性去除行为,然而随着载荷逐渐增大,纤维和基体不仅会发生断裂,纤维内部也会产生亚表面裂纹,不同划切方向条件下纤维的亚表面裂纹形貌如图10所示。颗粒增强金属基复合材料具有宏观各向同性的特点,但是在细观尺度上具有不均匀性,硬脆的陶瓷颗粒的破碎以及金属基体的塑性变形是其磨削表面形貌的主要特征[84],如图11所示。Han等人[85]采用SEM和EBSD的表征方法,在晶粒尺度上观察了铣削SiCp/Al复合材料的亚表面形貌,发现表面以下依次是SiC颗粒破碎层、铝合金基体的塑性流动层和材料本体,Dong等人[84]在磨削SiCp/Al复合材料亚表面也观察到了类似特征,如图12所示。由于亚表面形貌特征的明显变化,垂直于表面深度方向的显微硬度也会发生变化,Liu等人[86]将硬度发生变化的材料层厚度作为SiCp/Al复合材料磨削亚表面损伤深度的评价指标,建立了亚表面损伤深度的预测模型。

图7 不同切削角度下C/SiC复合材料的磨削表面形貌[74]

图8 纤维弱约束状态造成的撕裂[79]

图9 CFRP磨孔加工出口的分层和撕裂损伤[82]

图10 陶瓷基复合材料中的纤维在不同划切方向条件下的亚表面损伤[83]

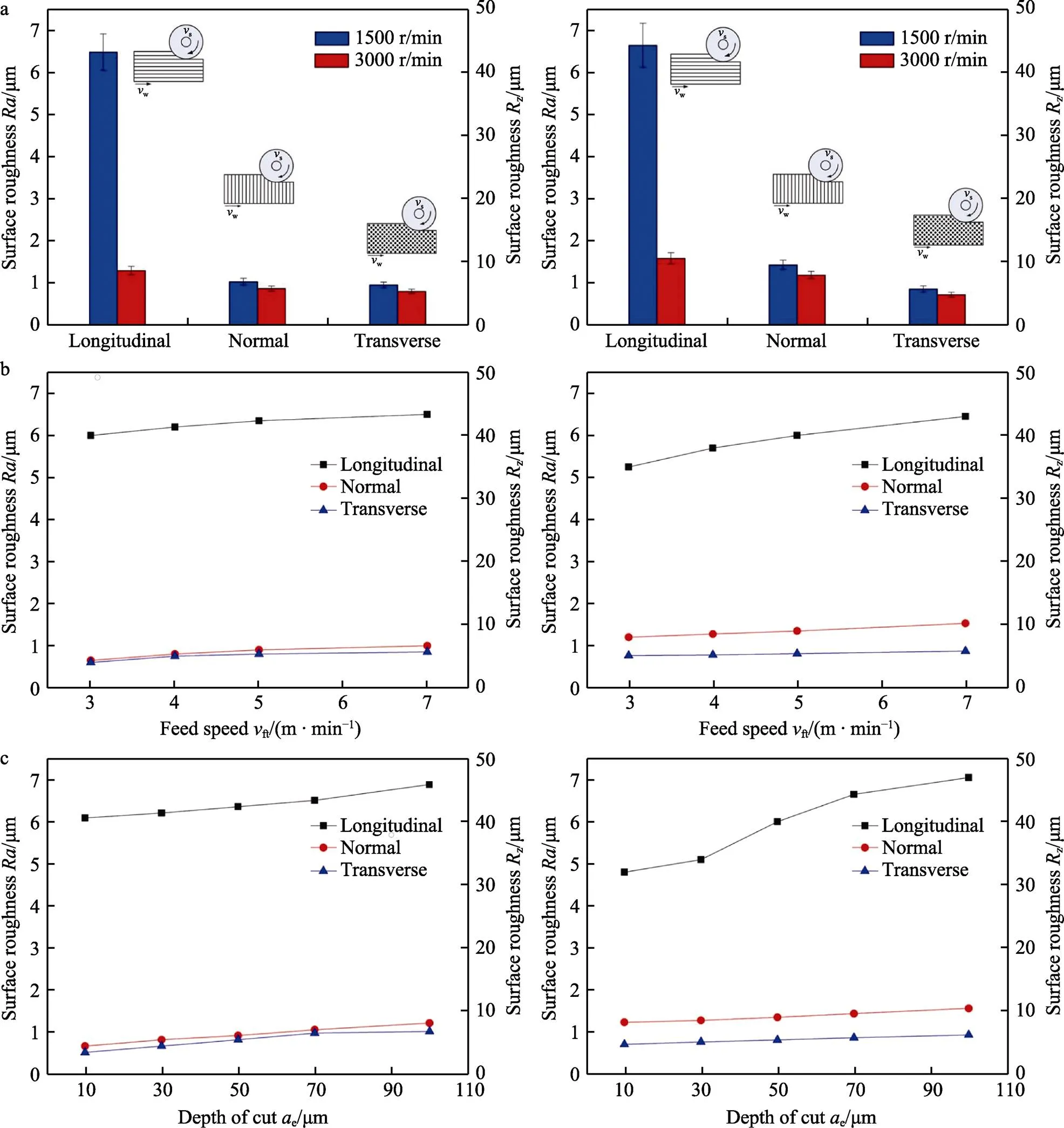

磨削纤维增强复合材料的表面粗糙度与纤维切削角度、磨削速度、磨削深度等因素有关。Hu等人[75,88]研究了CFRP不同纤维切削角度的表面粗糙度,结果表明,当磨削深度很小(≤0.02 mm)时,纤维切削角度对表面粗糙度的影响不明显;而当磨削深度升高到一定程度(≥0.05 mm)时,纤维切削角度为120°~180°的表面粗糙度急剧上升,纤维切削角度为150°的表面粗糙度远大于其余角度。Zhang等人[87]针对C/SiC复合材料,研究了相互正交的3个磨削方向的工件表面粗糙度,结果表明,当砂轮转速较低(1500 r/min)时,沿纤维纵向的表面粗糙度值明显高于其他两个方向;而当砂轮转速较高(3000 r/min)时,3个方向的表面粗糙度值相差不大;进给速度和磨削深度对表面粗糙度的影响不大,如图13所示。Qiong等人[89]在开展磨削二维编织C/SiC复合材料研究时也得出了类似结论,即磨削速度对表面粗糙度的影响较大。然而Du等人[90]同样是针对二维编织C/SiC复合材料开展铣磨试验,却发现表面粗糙度与未变形切屑厚度的关系不明显。Cao等人[91]研究了2.5D机织SiO2/SiO2复合材料磨削表面粗糙度,指出纤维取向对表面粗糙度的影响是决定性的。尽管从上述文献可以总结出纤维增强复合材料磨削表面粗糙度随磨削参数的变化趋势,即减小磨削深度、提高磨削速度可以消减材料各向异性的影响,降低表面粗糙度,但是由于纤维编织结构不同、检测区域选取的限制,表面粗糙度的数据离散度较大,不同的实验条件、检测条件对实验结果也可能有影响,现有的表面粗糙度评价体系并不能完全反映纤维增强复合材料加工表面的几何特征。Cao等人[92]针对2.5D机织SiO2/SiO2复合材料提出了一种评价磨削表面质量的新方法,通过计算三维表面特征参数以评估表面波纹度,并发现了表面波纹度特征与纤维丝束取向的关系。这种新的评估方法可为优化复合材料的装配、密封、润滑等使用性能提供指导。

图11 SiCp/Al复合材料磨削表面典型形貌[84]

图12 SiCp/Al复合材料典型亚表面损伤形貌[84]

磨削金属基复合材料的表面粗糙度与工艺参数的关系相对明朗,大体上遵循如下规律[93-95]:随着磨削速度的升高,表面粗糙度值下降;随着进给速度和磨削深度的增大,表面粗糙度值上升;工件硬度越高,表面粗糙度值越低;颗粒增强的金属基复合材料磨削表面粗糙度低于晶须增强的。精确预测不同工艺参数下的磨削表面粗糙度,对于优化磨削参数很有意义,随着对材料去除机理更为深入的理解,最近几年建立的金属基复合材料磨削表面粗糙度模型的预测精度较高,其误差控制在10%以内[96-98]。颗粒增强金属基复合材料表面容易出现颗粒拔出导致的凹坑,而且往往凹坑的尺度远大于表面加工纹理的尺度,因此现有表面粗糙度的评价方法也不能反映类似于凹坑这种大尺度缺陷特征。为此,Zheng等人[99]提出利用对表面凹坑缺陷更为敏感的参数——表面分形维数来表征SiCp/Al复合材料的表面几何特征。表面分形维数代表了SiCp/Al复合材料加工表面的空间填充能力,表面分形维数值越大,说明表面粗糙度越低。

有关纤维增强复合材料磨削加工残余应力研究的文献较少。Diaz等人[100]分析了钻削加工SiCf/SiC复合材料的残余应力分布,结果表明,在复合材料中富含纤维的区域存在拉伸残余应力,而在富含基体的区域存在压缩残余应力。有关颗粒增强金属基复合材料磨削加工残余应力的研究集中于硬质合金加工,原因主要是磨削残余应力对于硬质合金的使用性能有重要影响。原一高等人[101]研究了超细晶粒WC-10%Co硬质合金磨削加工表面残余应力,结果表明,残余应力主要是压应力,其绝对值随砂轮粒径的减小而降低,磨削深度对残余应力的影响较小。Cruz等人[102]研究了磨削参数和砂轮参数对WC-5%Co硬质合金磨削加工残余应力的影响,发现残余应力为压应力,垂直于磨粒路径的残余应力的绝对值较大;随着磨削速度的升高,残余应力绝对值降低;磨粒越粗,残余应力绝对值越大;陶瓷基砂轮磨削残余应力大于树脂基砂轮的。Mao等人[103]在磨削CBN-WC-10Co复合材料时发现,在WC相产生了高水平的残余应力,并且其绝对值随着磨削深度的增加而增大。复合材料磨削残余应力对零件的使役性能有重要影响,但目前的研究仅限于颗粒增强金属基复合材料,纤维增强树脂基复合材料磨削残余应力有待深入研究。

图13 磨削C/SiC复合材料的表面粗糙度与磨削参数的关系[87](磨削参数ae=10~100 μm,vft=3~7 m/min,砂轮转速1500、3000 r/min;砂轮为树脂结合剂,b=20 mm,砂轮直径250 mm;冷却液为乳化液,Syntilo XPS,5%,流量50 l/min)

2 砂轮堵塞与磨损

2.1 难加工金属材料

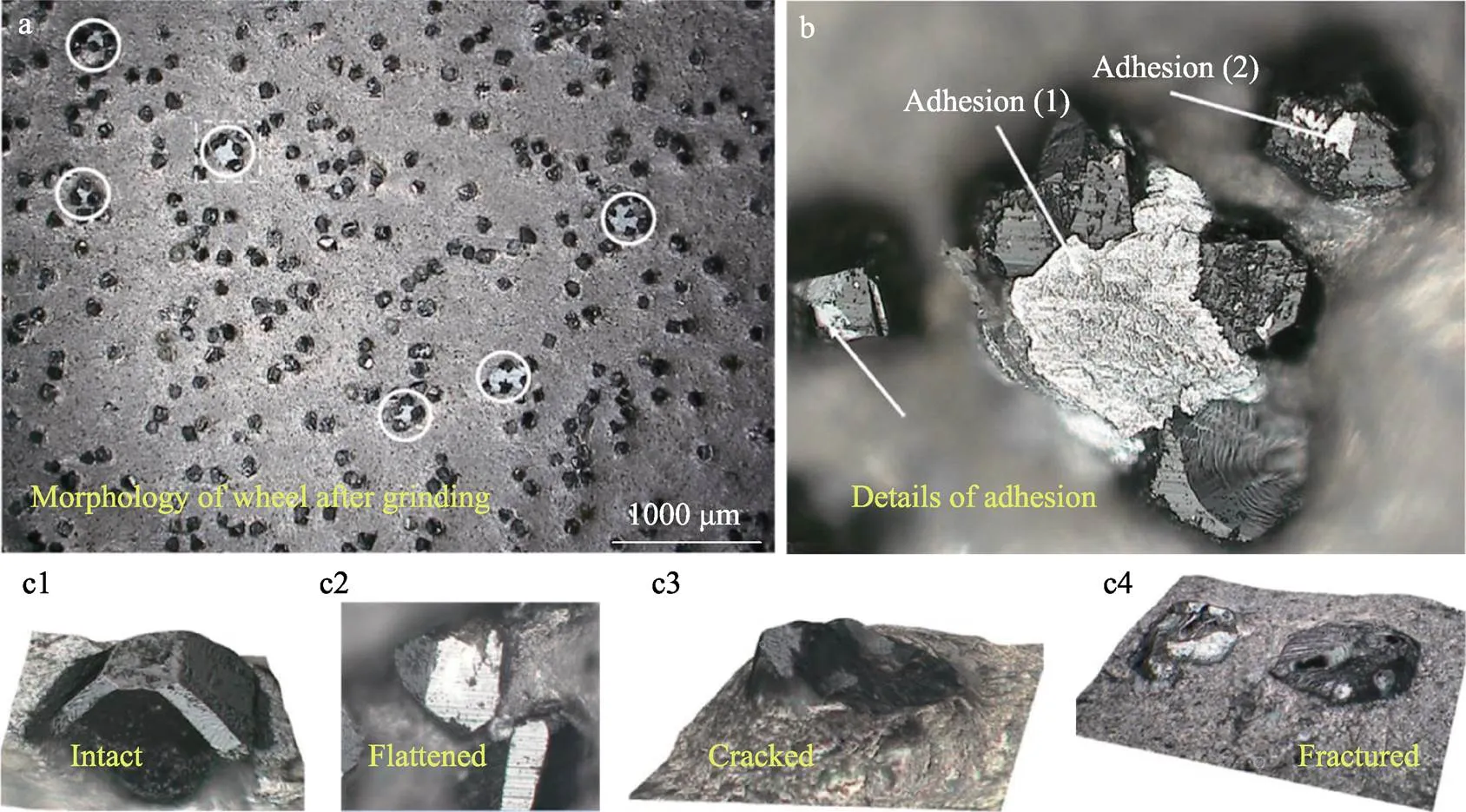

磨削金属材料时,砂轮磨损形式主要有粘附磨损、磨耗磨损、磨粒破碎和脱落,如图14所示。对于钛合金和镍基高温合金这类强度高、导热性差的难加工金属材料,由于磨削力大、磨削温度高,粘附磨损是普通磨料砂轮的主要磨损形式,而磨耗磨损是超硬磨料砂轮的主要磨损形式[30]。

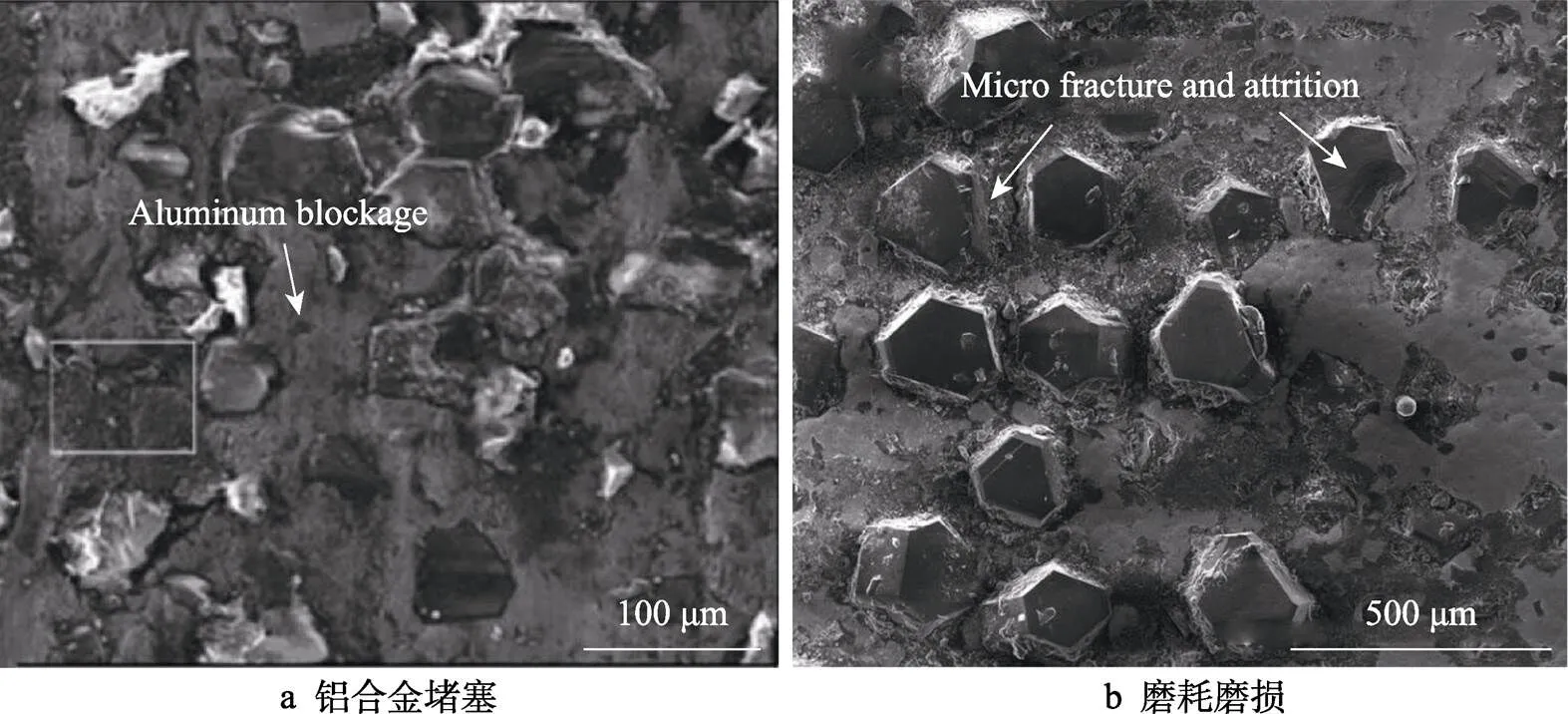

图14 金刚石砂轮磨削4032铝合金的砂轮粘附及磨粒磨损形式[104]

普通磨料砂轮,如SiC砂轮和Al2O3砂轮,粘附磨损将导致局部磨粒失去切削能力,使磨削力升高,可能引发粘附在磨粒上的工件材料脱落,也可能引发磨粒破碎或脱落。磨削钛合金和高温合金的粘附机理主要有两种:(1)磨削区高温触发磨料与工件材料的化学反应[105];(2)在磨削区高温高压下工件材料与磨粒之间形成物理连接——冷焊[106]。Al2O3砂轮磨削钛合金,在500 ℃时就会发生大规模的粘附现象,而SiC砂轮磨削钛合金的砂轮粘附现象的触发温度为800 ℃,因此普遍认为Al2O3砂轮——不适合磨削钛合金[10,30]。磨削高温合金时,SiC磨粒元素容易与工件材料元素相互扩散,在磨粒表面生成脆性硅化物,造成磨粒磨损严重,在工件表面生成不稳定金属碳化物和氧化物,造成工件表面缺陷,因此普遍认为SiC砂轮不适合磨削镍基高温合金[14,107]。减小磨削用量,降低磨削力和磨削温度有利于减少砂轮的粘附和堵塞[108],但会影响加工效率;选用大气孔率的砂轮可提高冷却润滑效果,缓解砂轮粘附趋势,但会削弱砂轮硬度,磨削过程中结合剂断裂增加,缩短砂轮寿命[109]。

超硬磨料砂轮,如金刚石砂轮和CBN砂轮,由于磨粒的耐磨性好、导热能力强、化学稳定性好,尤其适合磨削高强度、低导热性的难加工金属材料。与普通磨料砂轮相比,超硬磨料砂轮的磨削性能有了极大提升。例如,采用SiC砂轮在普通磨削条件下加工钛合金的磨削比仅约为1,而选用超硬砂轮则可提升几十甚至上百倍[10];采用CBN砂轮磨削镍基高温合金,其磨削比约为Al2O3砂轮的17~35倍[110-111]。金刚石磨粒在800 ℃时开始石墨化磨耗,CBN磨粒的热稳定性更好,且对铁族元素的化学惰性强,因此被更多地应用于钛材料磨削[30]。然而,在适当的磨削条件下,金刚石砂轮磨削钛合金的性能优于CBN砂轮,磨削比可高达150[14]。最新研究表明,单层电镀金刚石或CBN磨料砂轮在磨削钛合金等难加工金属材料方面展现出了很大的潜力[112-113],但砂轮性能衰变不可逆、单层磨料砂轮无法修整也是制约其推广应用的主要问题。

尽管超硬磨料砂轮的磨削能力远优于普通磨料砂轮,但是由于砂轮成本高,而且砂轮修整困难,目前工业界仍主要采用普通磨料砂轮磨削钛合金和镍基高温合金[10,107]。受限于砂轮的粘附磨损,普通磨料砂轮磨削难加工金属材料的效率得不到提高[107]。因此,降低超硬砂轮成本,提出高效精密的超硬砂轮修整方法,是超硬材料砂轮的研发方向之一。

此外,由于粘附磨损对砂轮寿命、工件表面完整性都有重要影响,建立砂轮粘附磨损的数学模型,对粘附磨损进行定量分析是必要的。然而尽管有学者建立了单颗磨粒粘附模型[114]和砂轮粘附模型[115-117],但是由于砂轮粘附问题的复杂性、对砂轮粘附机理认识的局限性以及砂轮粘附检测手段的落后,目前还缺少较为精准可靠的粘附模型。建立精确的粘附模型以分析各影响因素对粘附率的影响规律,从而优化磨削参数,是砂轮磨损方面有待于解决的问题之一。最新的研究成果为建立砂轮磨损模型提供了一种新思路,Wiederkehr等人[118]提出了一种基于深度学习的建模方法实现了磨削工具的数字化,可用来分析砂轮磨损的不同状态。大数据、人工智能等新兴技术的发展将为解决磨削加工领域难题提供强有力的工具。

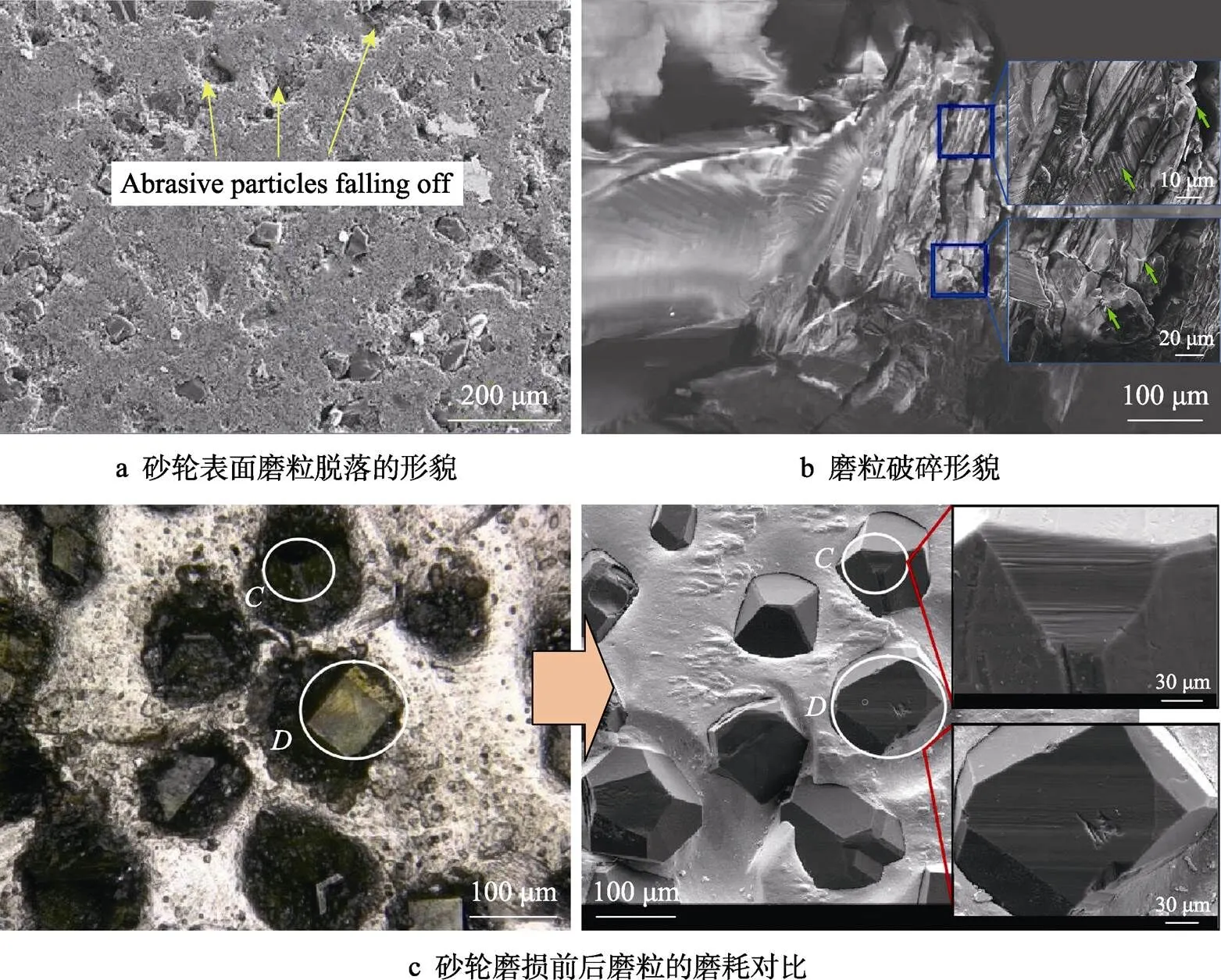

2.2 硬脆材料

磨削硬脆材料时,砂轮磨损形式与金属材料类似,但由于工件材料的硬脆特性,一般条件下不易产生大量的粘附磨损,磨粒的磨耗磨损、磨粒破碎以及磨粒脱落是主要的磨损形式,如图15所示。在某些特殊情况下,例如采用2000#精磨砂轮在延性域磨削硅片时,由于砂轮容屑空间小,磨屑容易粘附在砂轮表面,严重时会出现砂轮堵塞[119]。

硬脆材料的磨削加工过程中,为有效去除材料,磨料的硬度必须高于被加工材料的硬度,因此通常选用CBN或金刚石砂轮。结合剂的强度不宜过高,否则磨钝的磨粒不易脱落,导致磨削力上升,容易增加硬脆材料的亚表面损伤,因此通常选用自锐性好的树脂结合剂或陶瓷结合剂砂轮加工硬脆材料。Luo等人[120]使用树脂结合剂金刚石砂轮磨削硬质合金,砂轮的磨损形式主要是磨粒的脱落,硬质合金对结合剂的不断侵蚀起到了修整的作用。Liao等人[121-122]研究了树脂金刚石砂轮缓进给磨削氮化硅陶瓷材料的砂轮磨损机理,结果表明,在砂轮修整后的初期,磨粒脱落占主导地位,进入稳定磨损阶段,磨耗磨损占主导地位。树脂结合剂金刚石砂轮的抗磨损性较差,在加工整流罩这类对面型精度要求较高的复杂曲面时,砂轮的快速磨损会导致加工精度降低。王金虎[123]在树脂结合剂中添加了SiC微粉,以提高对金刚石磨粒的把持强度,在磨削蓝宝石整流罩的试验中发现,砂轮表面的部分金刚石颗粒发生局部破碎,有助于提高砂轮自锐能力,在保持砂轮磨削能力的同时,降低了砂轮的损耗。陶瓷结合剂砂轮具备化学稳定性高、耐腐蚀性好、自锐性好、精度高的优点,在高速、高效、高精度磨削领域广泛应用。张景强[124]研制了一种纳米陶瓷结合剂CBN砂轮,这种结合剂强度更高,使其可应用于线速度达250 m/s的超高速磨削中,与普通陶瓷结合剂砂轮以磨粒破碎和结合剂断裂为主的磨损形式相比,纳米陶瓷结合剂CBN砂轮的结合剂断裂及磨粒破碎的概率更小,磨耗磨损比例较大。

图15 磨削硬脆材料的砂轮磨损形式[123,125-126]

2.3 复合材料

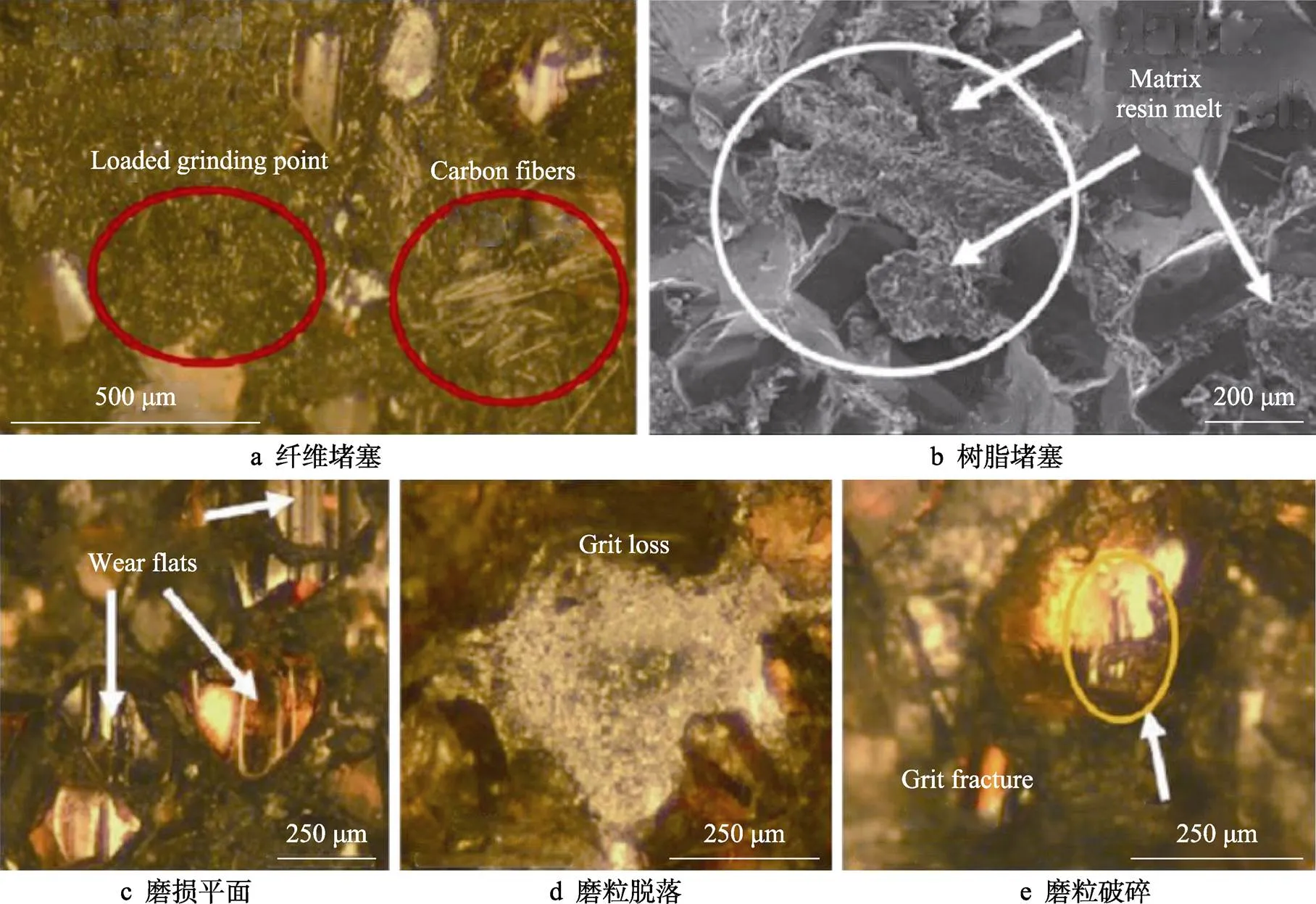

复合材料磨削加工砂轮磨损形式与复合材料的基体特性以及增强相特性密切相关。对于导热性较差的纤维增强树脂基复合材料,树脂基体的耐热性差,当磨削温度超过玻璃化温度时,树脂软化嵌在磨粒间的空隙中,砂轮的磨损形式主要是树脂粘附造成的砂轮堵塞,此外,也存在磨耗磨损、磨粒脱落以及磨粒断裂现象[127-128]。Soo等人[128]对比了CBN砂轮和金刚石砂轮的磨削性能,结果表明,磨削CFRP时,CBN砂轮的磨损比金刚石砂轮严重,如图16所示。

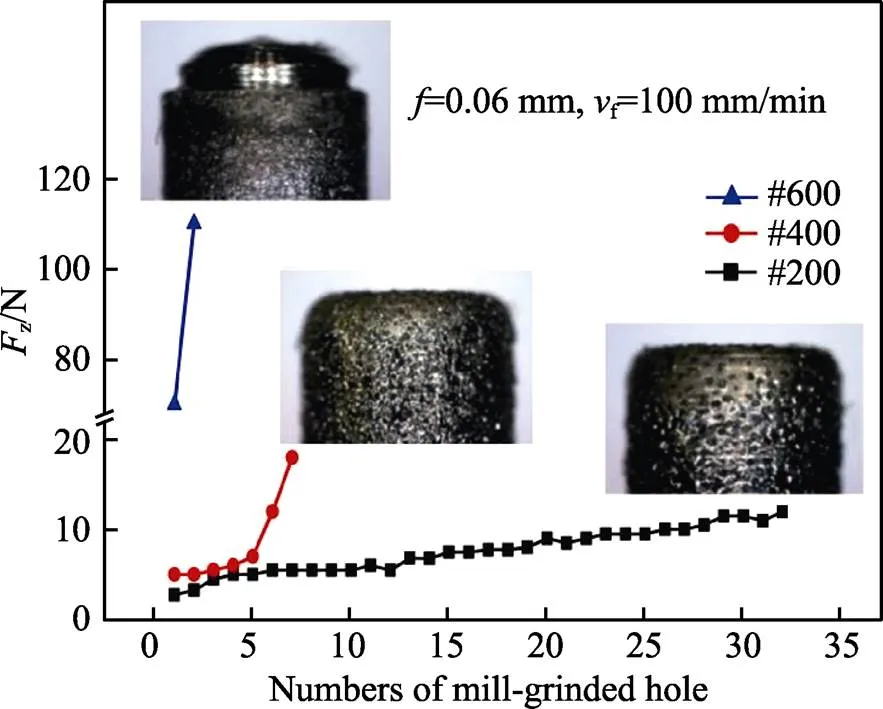

对于颗粒增强金属基复合材料,金属基体在磨削力和磨削热作用下容易粘附在磨粒表面,随着粘附的扩展,在磨粒间隙中形成堵塞,材料中的硬质颗粒对磨粒有磨蚀作用,砂轮的磨损形式主要是砂轮堵塞和磨耗磨损,如图17所示。磨粒尺寸对砂轮磨损的影响极大,磨粒尺寸过小,磨粒出刃高度小,容屑空间不足,极易造成堵塞,失去磨削能力。Li等人[129]采用不同磨粒尺寸的电镀金刚石砂轮磨削SiCp/Al复合材料小孔,试验结果表明,采用#200磨粒的砂轮可加工32个孔,而采用600#磨粒的砂轮加工第二个孔时就完全失去了磨削能力,如图18所示。对于纤维增强陶瓷基复合材料,目前的研究集中于材料去除机理和表面完整性研究[130-131],关于砂轮磨损的研究较少,本文不作讨论。

图16 磨削CFRP砂轮磨损形式[128]

图17 磨削SiCp/Al复合材料砂轮磨损形式[84,132]

图18 磨削金属基复合材料磨粒尺寸对砂轮磨损的影响[129]

3 磨削颤振对工件表面完整性和砂轮磨损的影响

除了材料特性以外,由于磨削设备的性能缺陷和不合理的磨削工艺参数而导致的磨削颤振对工件表面完整性和砂轮磨损也有非常不利的影响。磨削颤振导致的振纹肉眼可见,严重影响工件外观,颤振还使表面粗糙度升高,降低工件表面完整性,加剧磨削损伤以及砂轮磨损[133-136]。为了得到良好的磨削质量,必须抑制磨削颤振。

磨削颤振可分为强迫振动和自激振动两种模式[133]。强迫振动主要是由于主轴-砂轮系统的不平衡、液压设备或地面振动而导致的,其中最重要的原因是砂轮不平衡,强迫振动可在机床空转时检测到,其频率接近砂轮的回转频率。自激振动主要是由磨削过程中,工件和砂轮接触界面的弹性变形引起的,其振动频率高于砂轮的回转频率,机床刚度、磨削参数、砂轮类型都会影响自激振动。

机床刚度不足,意味着磨削过程中的弹性变形量较大,不仅影响磨粒的实际切深,而且使磨粒与工件材料挤压与摩擦的比例增加,对磨削质量产生不利影响。Zhang等人[137-138]研究了机床刚度对陶瓷材料磨削质量的影响,发现与静态刚度相比,机床的动态刚度对陶瓷材料磨削后的抗弯强度的影响更大,较低的动态刚度使砂轮的瞬时切深非常大,从而加剧磨削损伤。由于机床刚度不足导致的工件振动会复印到砂轮表面,导致砂轮不均匀磨损,而砂轮表面的波纹度又会加剧工件振动,形成恶性循环[135]。磨削系统存在一个临界刚度,当机床刚度高于该临界刚度时,磨削陶瓷材料过程中就不会发生颤振现象[134];也存在临界磨削参数,当砂轮与工件间的几何干涉较小时,也不会发生颤振[133]。周期性改变工件或砂轮的转速,对自激振动形成干扰,可以抑制颤振[133]。采用阻尼特性较好的床身材料有利于提高机床的动态刚度,从而抑制颤振。提高球轴承的预紧力有利于降低主轴系统的振动,但预紧力提高到一定程度后,降低振动的效果就不再明显[139],采用静压轴承是提高机床刚度的更好方法。

砂轮的动态特性是主轴系统振动问题的最主要因素,砂轮不平衡、砂轮弹性变形都会降低动态性能,从而使表面粗糙度和亚表面损伤升高[140-141]。磨削难加工材料时,单颗磨粒上承受更大的磨削力,磨粒破碎和结合剂断裂更容易发生,砂轮不平衡引发的颤振会导致严重的砂轮磨损。Oliveira等人[136]的研究表明,当形成严重的颤振时,砂轮磨损量在数秒内即可达到200 μm,磨削比迅速降到1以下。抑制由于砂轮不平衡引起的颤振的一个有效方法是将砂轮动平衡和砂轮整形交替进行,在砂轮主轴系统中增加阻尼器也可显著降低颤振[133]。最新研究表明,采用CFRP作为砂轮主体材料制成的砂轮,其动态性能获得了大幅度提高,与传统钢基体砂轮相比,离心力引起的尺寸膨胀减小了59%,磨削过程中的颤振得到了有效抑制[142]。

4 改善难加工材料可磨削性的先进技术

4.1 改善砂轮磨削性能的技术

4.1.1 磨粒有序化砂轮技术

砂轮堵塞是难加工材料磨削加工的主要问题之一。传统砂轮表面的磨粒呈无规则排列,磨粒的出刃高度不一致,磨削区的动态有效磨粒数量非常少,大部分磨粒起不到去除材料的作用,而只是在工件表面摩擦、耕犁,产生大量的磨削热。大量无效磨粒的密集分布,导致容屑空间变小,在磨削钛合金、镍基高温合金以及金属基、树脂基复合材料时,极易发生堵塞。

磨粒有序化砂轮技术颠覆了传统砂轮的概念,使用特殊工艺方法使磨粒在砂轮表面有序排列,提高动态有效磨粒的比例,增加砂轮容屑空间,从而延长砂轮寿命,提高磨削表面完整性,此外通过调整磨粒排布参数可实现对砂轮磨削性能的调控。实现磨粒有序排布的方法有多种,如孔模板技术、网筛排布技术、静电排布技术、激光烧蚀技术、掩膜电镀技术等[143]。

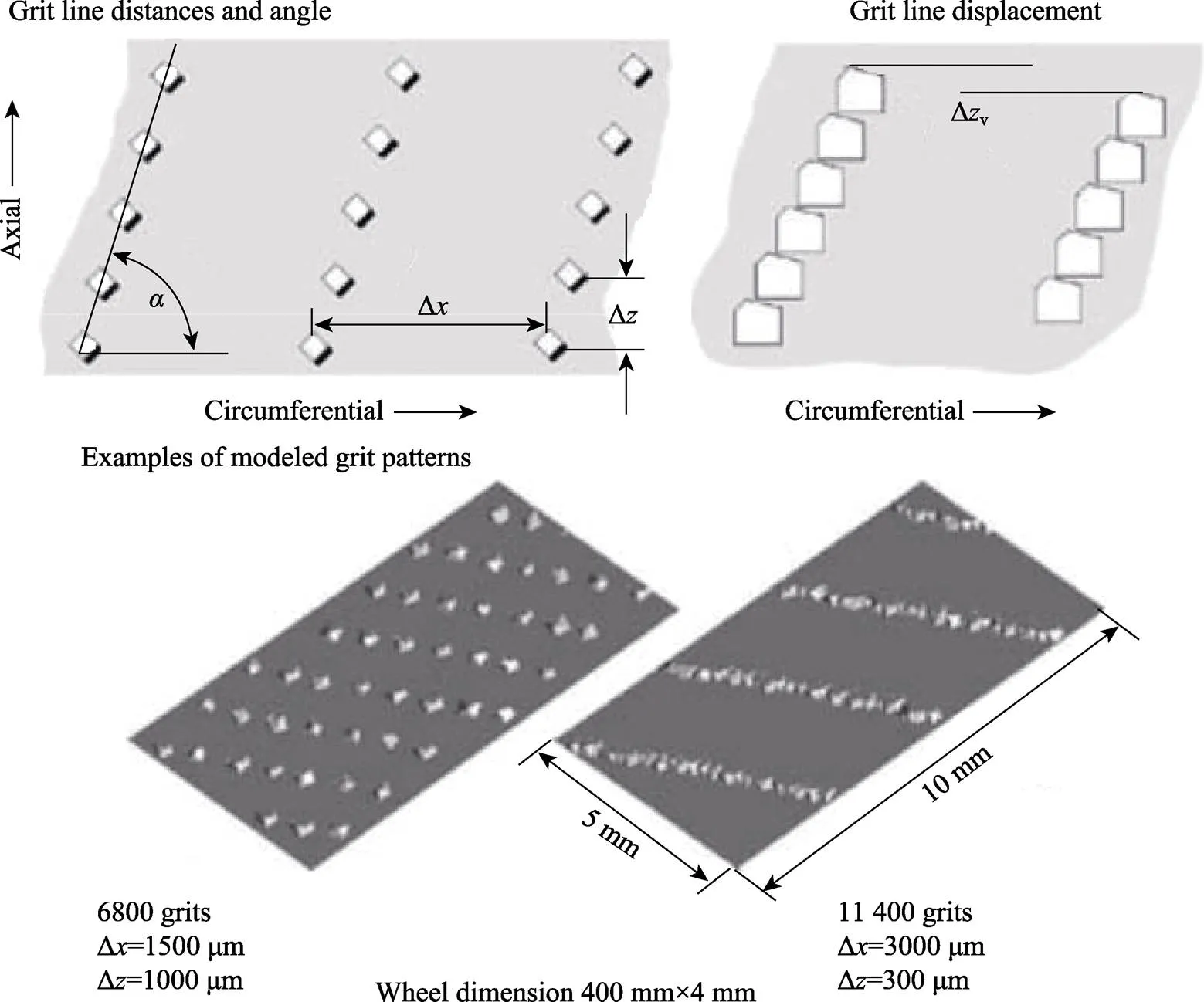

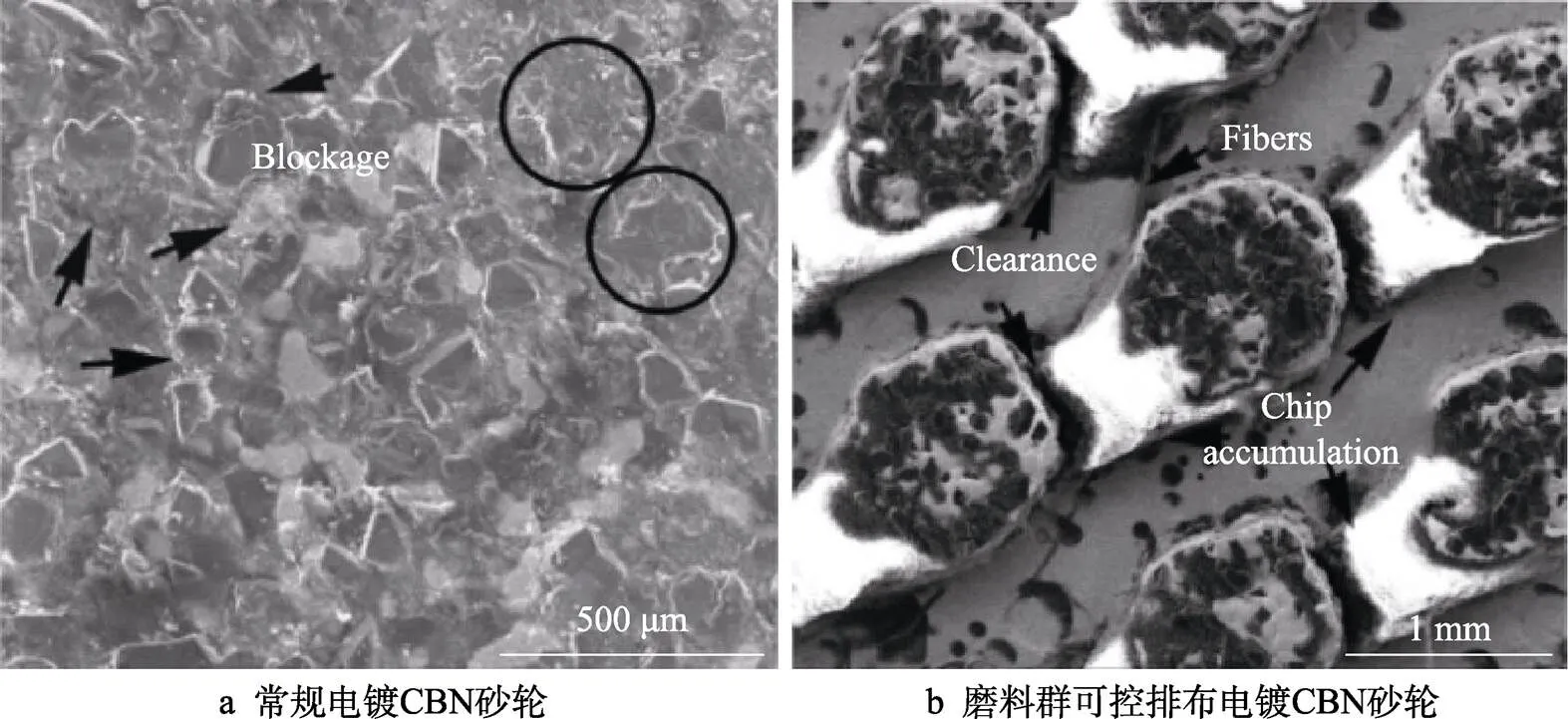

Aurich等人[144]建立了磨粒有序化排布模型,如图19所示,利用模拟仿真技术对相关排布参数进行了优化,并根据仿真计算得出的最优排布参数,制备出磨粒有序排布的单层电镀CBN砂轮。与传统电镀砂轮相比,使用电镀有序化砂轮可以显著降低磨削力[145]。高航等人[146]采用掩膜电镀技术制备出磨料群可控排布砂轮,并开展了碳纤维复合材料磨削试验,结果表明,与普通电镀砂轮相比,采用磨料群可控排布砂轮可显著降低磨削力和表面粗糙度,由于有足够的容屑空间,有效避免了砂轮堵塞,如图20所示。电镀有序化砂轮存在一定的问题,磨粒与金属层接触界面上未发生牢固的化学冶金结合,加工中容易导致部分磨粒因把持力不足而过早脱落,影响加工效果。

钎焊工艺可在磨粒与金属结合剂之间形成牢固的冶金连接,显著提高磨粒的把持力,相比电镀工艺1/3的磨粒出刃高度,钎焊砂轮可实现70%~80%的磨粒出刃高度,进一步增加了容屑空间[147]。采用钎焊工艺制备的磨粒有序排布砂轮磨削钛合金和镍基高温合金,可显著降低磨削力和磨削温度,获得较好的表面完整性[42,148]。

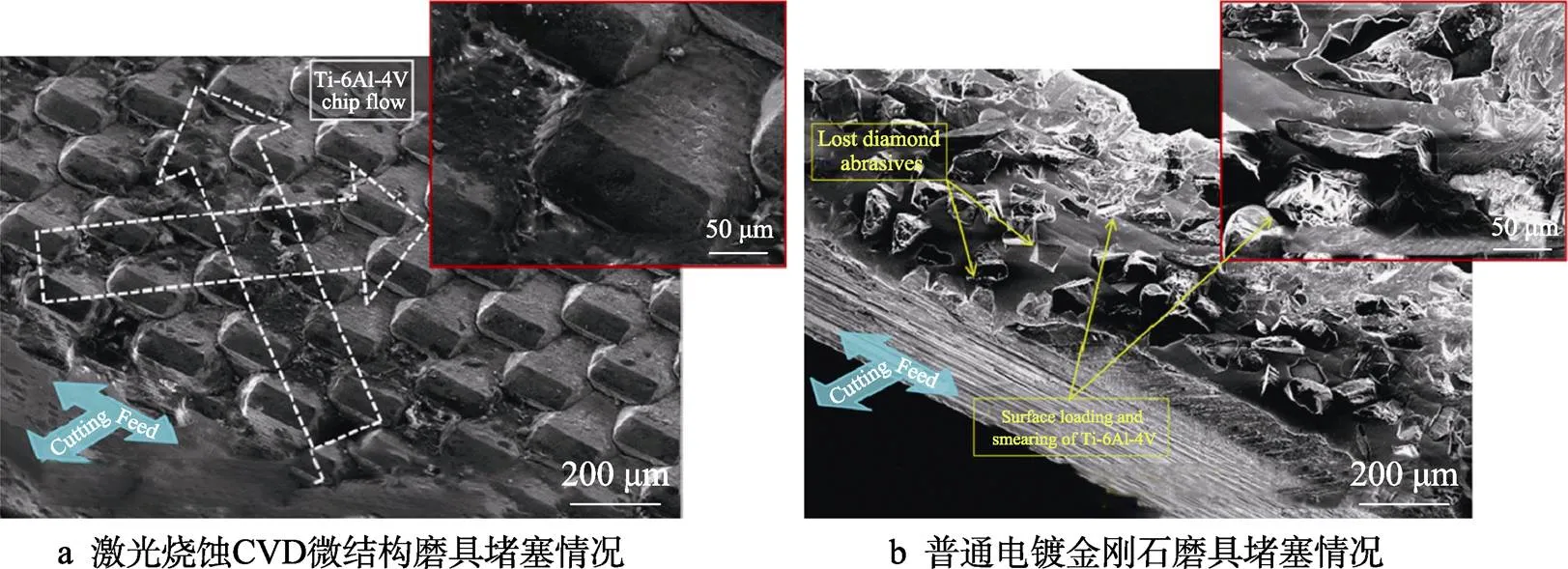

Butler-Smith等人[149]在CVD金刚石层上用激光烧蚀的方法加工出微结构阵列,每一个阵列元素都具有相同的切削刃角度,如图21所示,以Ti-6Al-4V为加工对象开展了磨削试验,结果表明,砂轮堵塞状况和工件表面粗糙度明显优于普通电镀金刚石砂轮。通过采用激光加工微结构的方式在金刚石层上加工出微刃,可以使每一个“磨粒”的形状保持一致,极大地提升了磨具的尺寸精度和磨削性能。

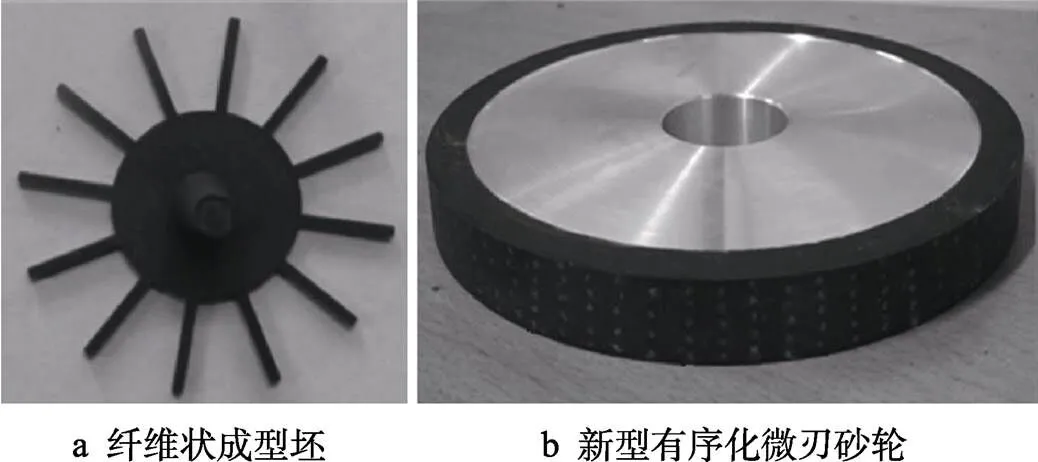

纤维和晶须形态的Al2O3和SiC具有高硬度、高耐磨性的特点,国内外学者利用Al2O3和SiC纤维或晶须作为磨料制备了新型有序化砂轮,并开展了磨削硅片、磨具钢、光学玻璃、石英、花岗岩以及陶瓷等材料的砂轮性能试验。结果表明,由于与砂轮结合剂间的结合强度高、结合面积大,纤维或晶须作为磨料不易脱落,具有很大的磨削比,且加工表面可达纳米级精度[150-152]。伍俏平[153]通过结合粉末注射成型技术和真空钎焊技术制备出高长径比的金刚石微刃,并将金刚石微刃在砂轮胎体材料中进行定向有序排布制备出新型金刚石砂轮,如图22所示,相比单层钎焊砂轮,可显著提高砂轮磨削能力。

图19 磨粒有序化排布参数[144](Δx-线距离,Δz-线内磨粒距离,α-线角度,Δzv-线间磨粒的轴向距离)

图20 磨料群可控排布砂轮与普通砂轮磨削CFRP砂轮堵塞对比[146]

图21 激光烧蚀CVD微结构磨具加工钛合金的堵塞情况对比[149]

增材制造方法在制备有序化砂轮,尤其是对于形状复杂的成型砂轮方面具有很大潜力。南方科技大学张璧团队在选区激光熔化增材制造有序化超硬磨料砂轮方面开展了探索性研究[154-155],目前已对结合剂熔化过程、结合剂对金刚石颗粒润湿情况以及熔化结合剂的流场和温度场等内容开展了理论与试验研究,但仍存在磨粒飞溅、气孔率难以控制等问题,有待进一步研究。

图22 新型有序化金刚石微刃砂轮[153]

micro edge[153]: a) fibrous shaping body;

b) grinding wheel with ordered micro edge

4.1.2 先进砂轮修整技术

为了保持砂轮具有持续的磨削能力,防止砂轮堵塞,砂轮的修整非常重要。传统的砂轮修整方法主要有:以金刚石笔为工具进行的车削修整法[156],以磨石、磨块、磨棒为工具的磨削修整法[157],金刚石滚轮修整法[158]。传统的机械修整方法工艺简单,技术成熟,但修整效果难以控制,而且对于超硬砂轮的修整难度很大。近年来发展迅速的特种修整方法,如激光修整法[159]、电解修整法[160]、电火花修整法[161]、磨粒水射流修整法[162]等非接触式修整方法,在修整精度、磨粒锋利度、修整效率等方面比传统修整方法有很大改进,但修整工艺还不成熟,在工程应用方面未得到大范围推广。复合修整法是将多种修整技术进行组合以提高修整精度和效率,目前主要有激光-机械[163]、电解-机械[164]、电火花-机械[165]、超声振动修整[166]等方法。复合修整法具有很大的发展潜力,但由于工艺复杂,成本高,目前还处于探索阶段。

4.2 改善冷却润滑条件的技术

4.2.1 改善冷却条件的砂轮技术

4.2.1.1 热管砂轮技术

磨削难加工金属材料的磨削温度过高,是造成表面完整性差和砂轮堵塞的主要原因。目前工业界主要通过向磨削区浇注大量磨削液以带走磨削热量,降低磨削温度,但是大量磨削液的使用增加了成本并造成环境污染,而且由于磨削弧区内的成膜沸腾现象,使工件表面被一层汽膜覆盖,磨削液由于汽膜阻碍无法从工件表面带走更多热量[167]。

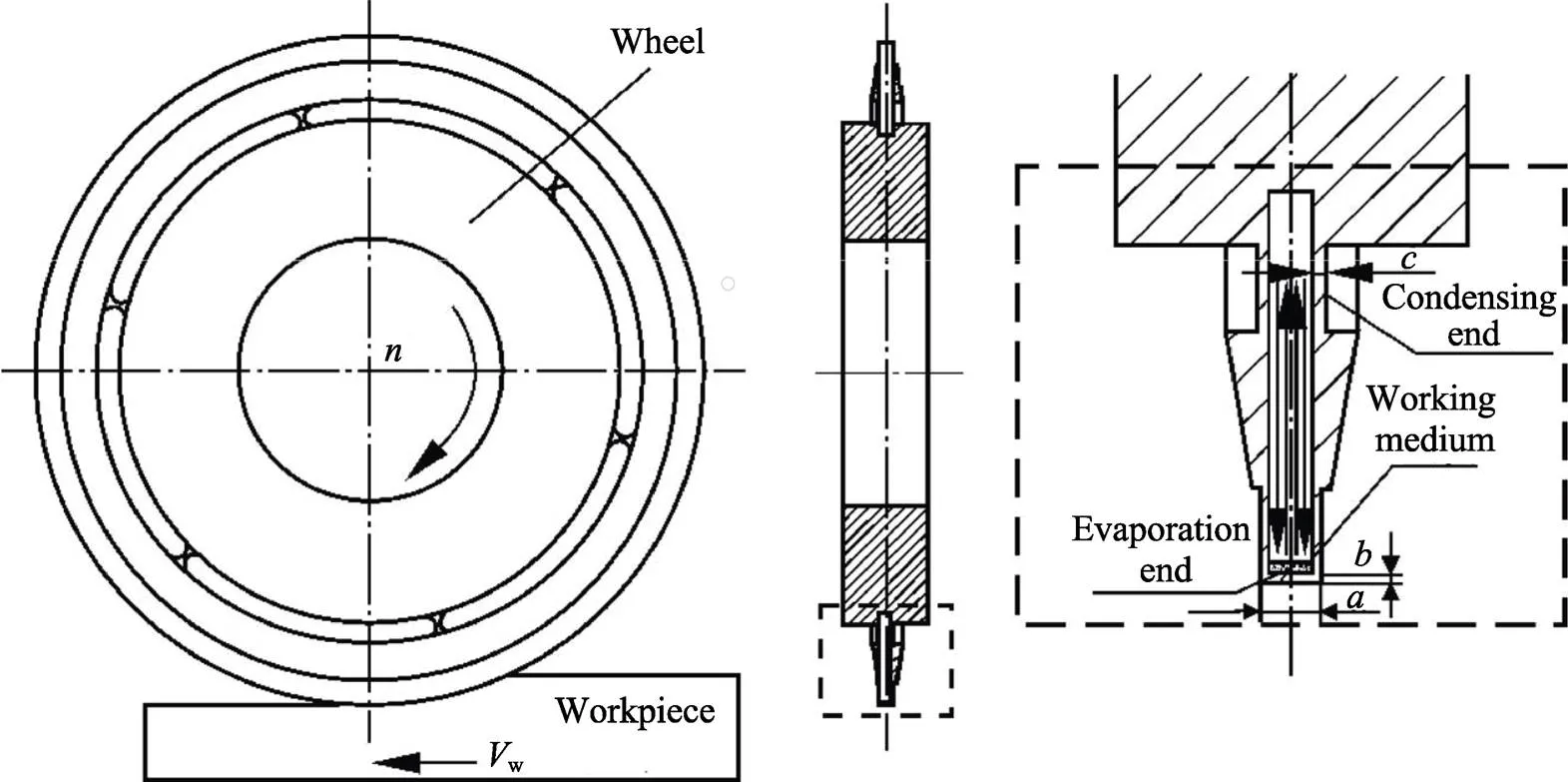

热管是热工领域的一种高效传热元件,热管技术首先被美国Wisconsin大学的T. C. Jen用于降低钻头温度,并被美国Lamb Technicon公司首先应用于实际加工[167]。热管砂轮技术基于内冷却方式实现对磨削弧区的强化换热,它主要靠冷却介质的相变进行热交换,从而降低磨削温度,如图23所示。热管的强化换热改变了磨削热进入砂轮、工件、磨屑之间的比例,磨削区域的热量经热管迅速疏导,以达到少用或不用切削液的目的[10]。国内开展热管砂轮研究工作的主要是南京航空航天大学徐九华团队,在热管砂轮结构设计、传热性能分析、强化换热性能分析、热管砂轮制备、热管砂轮磨削性能试验等方面开展了大量研究[168-174]。结果表明,采用热管砂轮磨削钛合金和镍基高温合金可显著降低磨削温度,改善加工质量。热管砂轮的制作工艺十分复杂,而且由于动平衡问题难以解决,限制了其磨削速度,目前只能用于较低速度磨削。

图23 环形热管砂轮基本结构[167]

4.2.1.2 内冷却砂轮

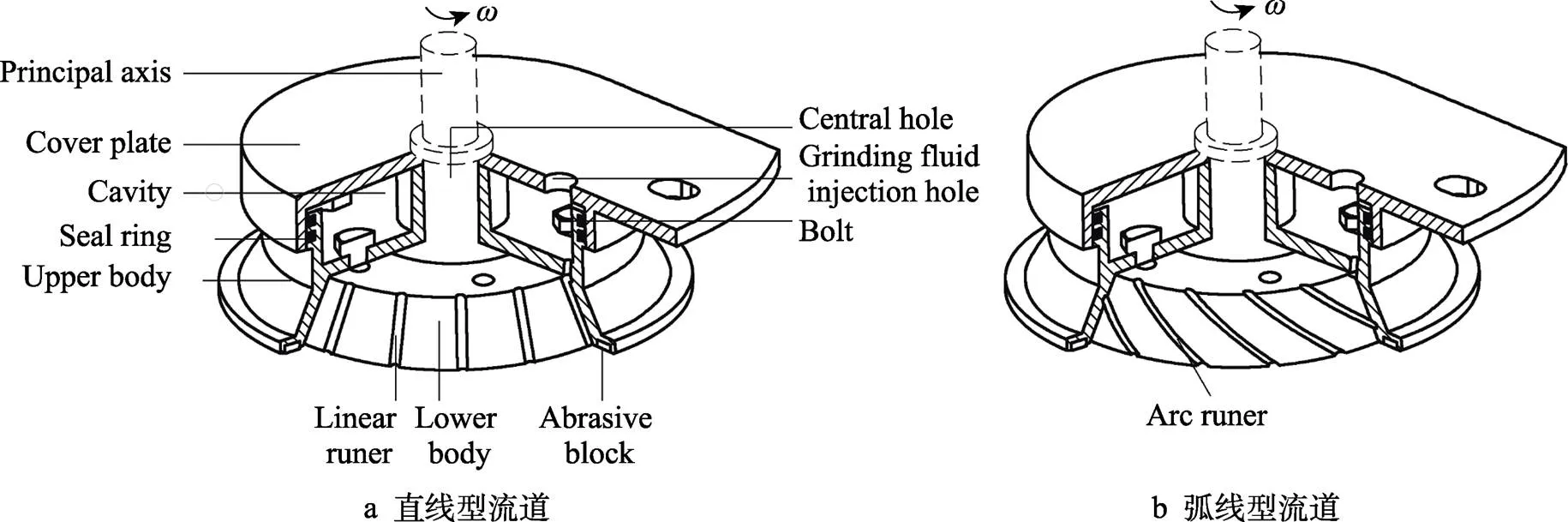

传统磨削方式采用外部浇注式冷却方法进行换热,但是砂轮高速旋转时,在其周围会产生气障层,磨削液难以有效进入磨削区域。在砂轮结构中设计流道,使冷却液经砂轮内部在离心力的作用下喷射至磨削区,可有效提升冷却效果。Sasahara等人[127]研制出一种内冷却砂轮用来磨削CFRP复合材料,采用内冷却砂轮磨削的工件表面粗糙度和磨削温度都明显低于外冷却。彭锐涛等人[175]利用流体动力学方法分析了流道结构对磨削区流场的影响,发现弧线形流道结构下磨削区的流体速度和分布均匀性更高,开展了磨削镍基高温合金试验,结果表明,相比直线型流道,弧线形流道冷却效果更好,磨削温度和表面粗糙度都有明显下降,如图24所示。

图24 不同流道结构的内冷却砂轮[175]

4.2.2 绿色磨削技术

采用冷却液浇注于磨削区的方式虽然能较为有效地降低磨削温度,但是大量磨削液的使用与处理增加了成本,且对环境和人体健康都有危害,减少磨削液的使用,开发绿色环保的冷却润滑技术意义重大。目前用于钛合金、镍基高温合金、复合材料等难加工材料的绿色磨削技术主要有低温冷风[176]、液氮冷却[177]、低温气动喷雾[178-179]、微量润滑[76,180-182]等技术,其主要思路是通过低温介质或流动空气进行强化换热,或者通过降低磨粒-工件间的摩擦因数来减少摩擦生热,进而降低磨削温度。液氮冷却和低温气体射流冷却的方式对于降低钛合金、镍基高温合金的磨削温度效果较好,可达到与浇注冷却液同等效果,而微量润滑技术对于难加工金属材料的降温效果有限。值得一提的是,采用低温冷风或液氮冷却方式磨削CFRP复合材料和SiCp/Al复合材料,可以显著降低磨削损伤,提高表面完整性[176-177],其机理在于,低温可提高热塑性基体材料的强度,增加对增强相的支撑,虽然低温状态的磨削力有所上升,但表面粗糙度明显下降。某些情况下,冷却液仍是必不可少的,例如在超精密磨削加工中,油基磨削液仍占主导地位。为了减少对环境的影响,研究人员尝试用水基磨削液代替油基磨削液,最新研究成果表明,引入超细气泡的新型水基磨削液在超精密加工实验中的性能与油基磨削液相当[183]。也有研究人员通过改进冷却液喷嘴结构[184],使冷却液有效突破气障进入磨削区,提高冷却效率,从而使材料去除率大大提高,客观上减少了冷却液用量。

4.3 多能场复合加工技术

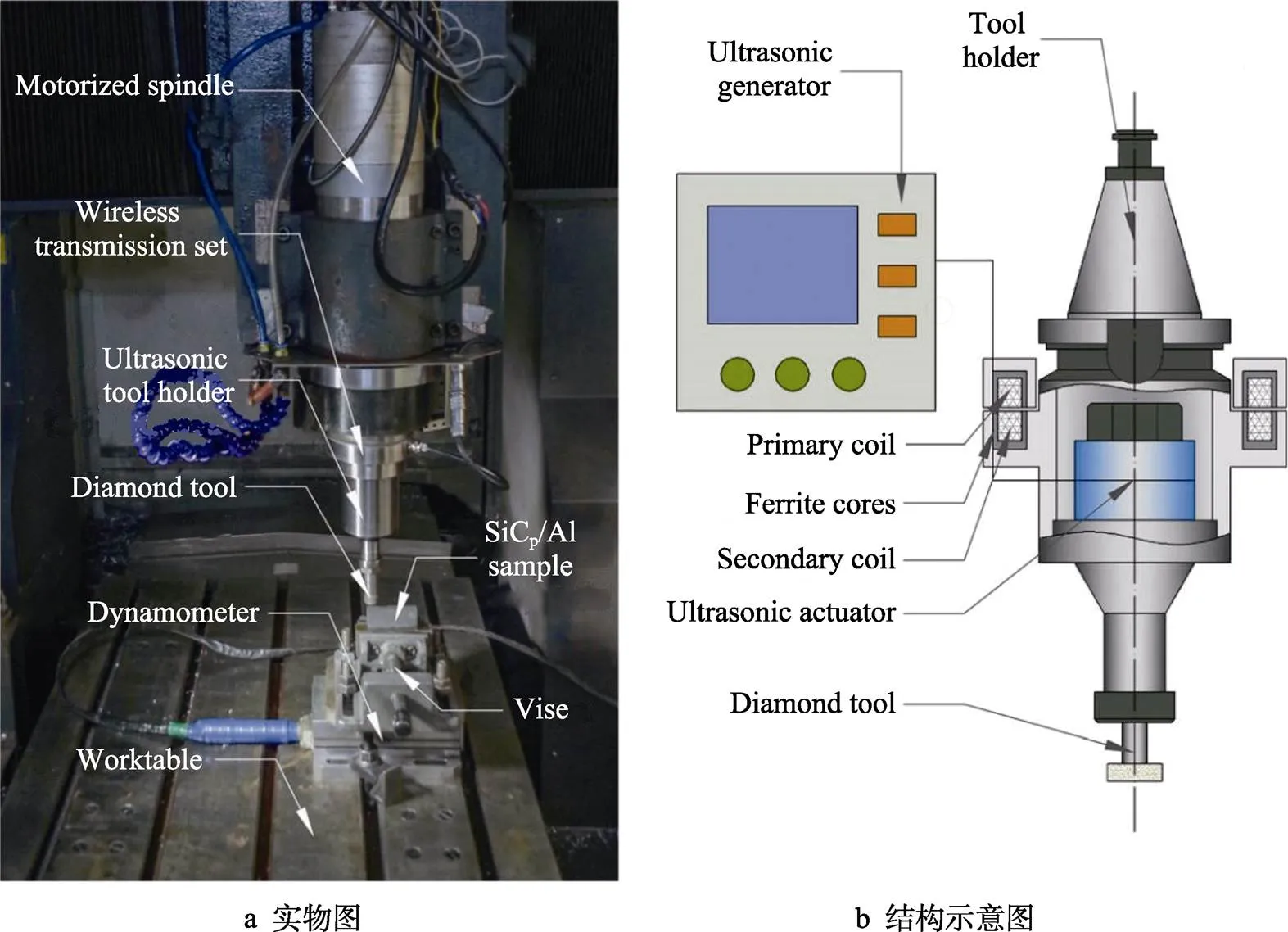

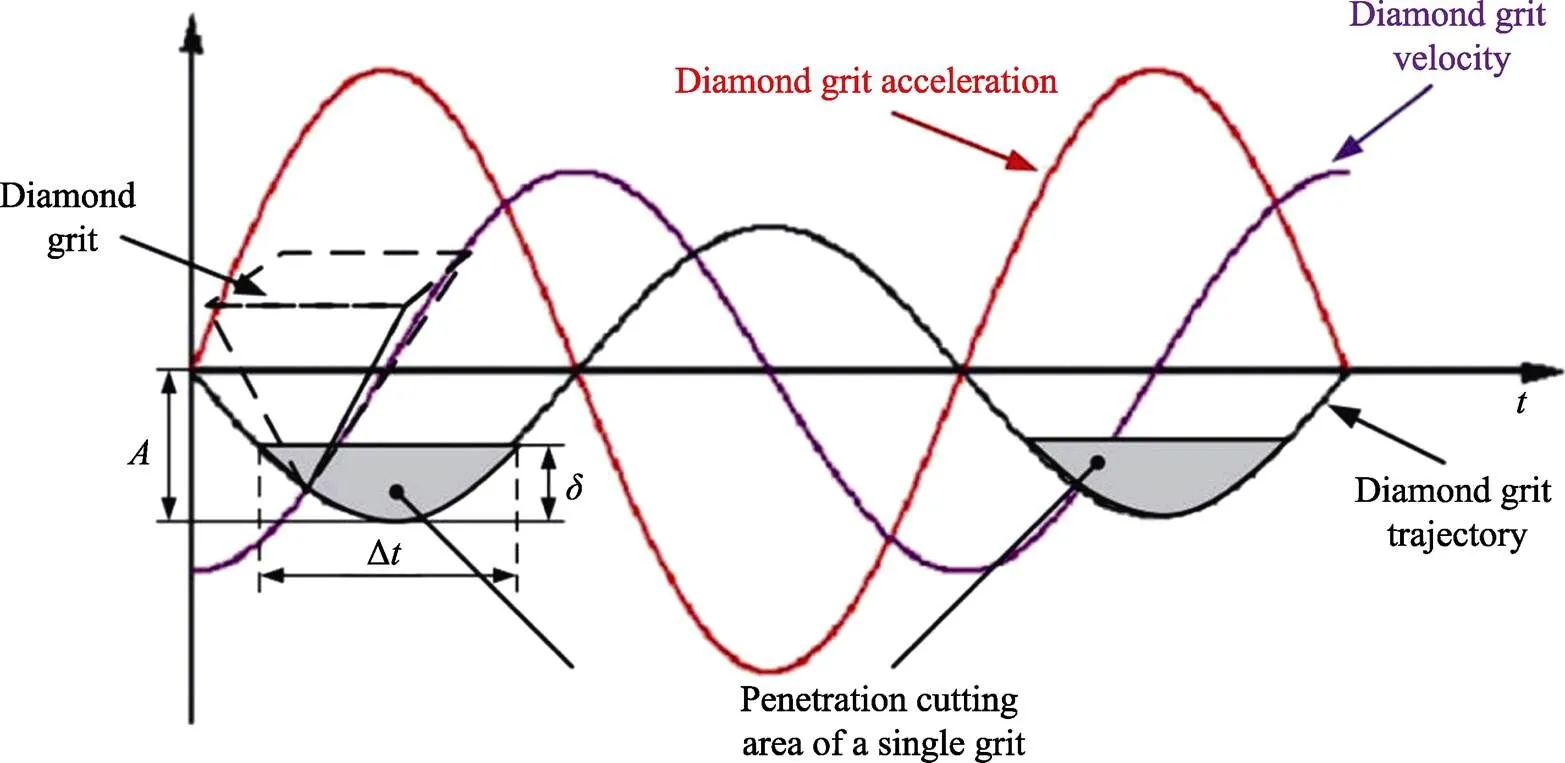

4.3.1 超声振动辅助磨削技术

超声振动辅助磨削是在磨粒运动轨迹上叠加高频振动,通过磨粒与工件材料的冲击作用去除材料的一种复合加工方法,超声振动系统如图25所示,主要包括超声波发生器、换能器、变幅杆及磨削工具。由超声波发生器产生的高频电信号经换能器转化为高频机械振动,再由变幅杆将振幅放大并施加到磨削工具上。当磨粒切深小于2倍振幅时,磨粒与工件材料处于断续接触状态,如图26所示。磨粒的冲击作用和断续切削作用可降低磨削力,减轻砂轮磨损,有利于提高难加工材料的可磨削性。目前,超声振动辅助磨削方法已经在难加工金属材料、硬脆材料、复合材料的加工中得到广泛应用。

超声振动参数必须和磨削加工参数相匹配,才能发挥出超声振动辅助磨削加工方法的优势。加工钛合金和镍基高温合金时,应选择较低的磨削速度和较小的磨削深度,以便冷却液充分进入到磨削区[186],采用超硬磨料砂轮可降低表面粗糙度、延长砂轮寿命[187],但使用普通磨料砂轮,由于磨粒和结合剂破碎严重,反而会造成表面粗糙度增大、砂轮寿命缩短[188]。在超声振动作用下,硬脆材料的去除机理与普通磨削有很大区别,磨粒对于材料的冲击作用会产生大量微小裂纹而粉末化,只需很小的力就可实现材料去除,有利于提高材料去除率[189]。但是关于引入超声振动是否有利于降低硬脆材料的表面粗糙度和亚表面损伤,学术界还存在争议,不同的材料特性、不同的振动参数都会影响试验结果,还需进一步深入研究。对于复合材料,超声振动对于可磨削性的改善效果与材料特性相关。对于纤维增强树脂基复合材料,引入超声振动后,与传统加工方法相比优势并不明显,但对于纤维增强陶瓷基复合材料,超声振动对于抑制损伤、减轻砂轮磨损有明显效果[189];超声振动对于整体特性偏硬脆的高体积分数SiCp/Al复合材料可磨削性的提升有非常明显的效果[84]。

图25 超声振动系统[84]

图26 超声振动条件下金刚石磨粒的运动学特征[185]

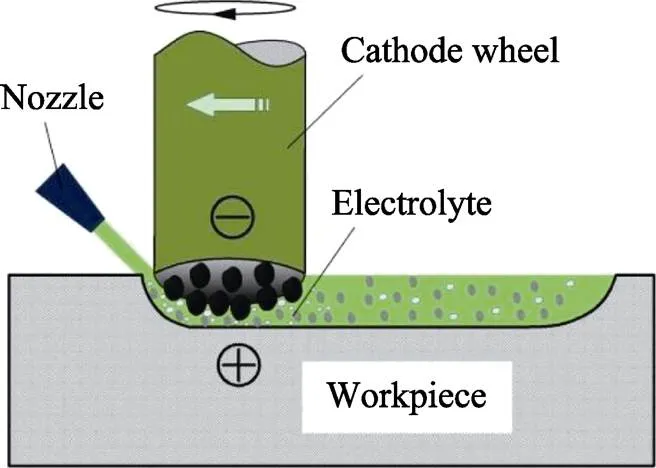

4.3.2 电解磨削技术

电解磨削又称电化学磨削(ECG),其原理如图27所示。工件作为阳极与直流电源正极相连,导电砂轮作为阴极与直流电源负极相连。磨削时,非导电性的磨粒使砂轮结合剂与工件表面形成一定的电解间隙,电解间隙中充满了电解液。在电场作用下,工件表面生成疏松而硬度较低的钝化膜,在磨粒的作用下被去除,使新的工件表面露出,继续产生电解作用,从而达到不断去除材料的效果。在电解磨削材料去除过程中,电化学作用一般占90%~95%,机械磨削作用仅占5%~10%[190],因此可以达到比普通磨削更高的材料去除率、更小的加工损伤以及更低的砂轮磨损。

电解磨削在加工钛合金和镍基高温合金等难加工金属材料方面具有很大的优势,可降低磨削力和磨削温度,大幅度延长砂轮寿命,在大余量高效磨削方面有很大的实用价值[30,107]。电解磨削还可加工硬质合金和Al2O3/Al等颗粒增强金属基复合材料[191-192],电解作用使材料中的金属相优先被腐蚀,使得硬质相的结合力被削弱而易于去除。硬脆材料大多导电性差,因此不适合用电解磨削方法加工。

图27 电解磨削原理示意图[193]

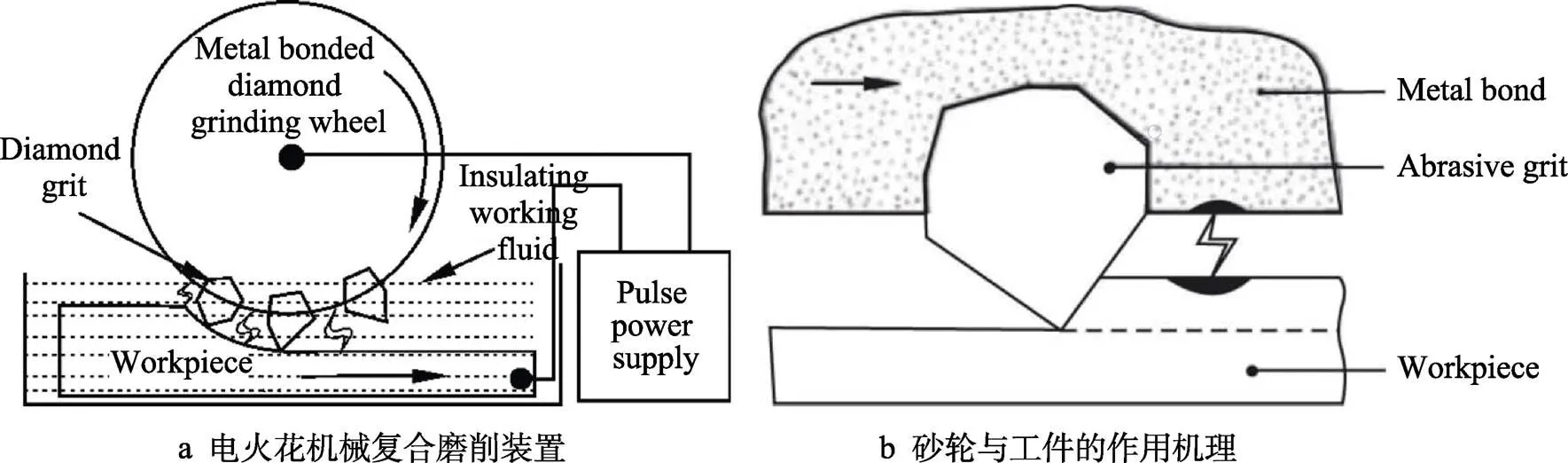

4.3.3 电火花机械复合磨削技术

传统的电火花磨削是电火花加工的一种形式,以高速旋转的高纯度石墨轮作为工具电极,依靠石墨轮与工件间的火花放电产生的瞬时高温熔化工件局部材料而实现材料去除,加工过程中石墨轮与工件不接触。电火花机械复合磨削(EDDG)是在电火花磨削基础上,将石墨轮用金属结合剂金刚石砂轮代替,放电作用导致工件表面产生软化的重铸层,砂轮的磨粒持续磨削去除重铸层,形成新的加工表面,使得放电持续进行;同时砂轮的金属结合剂也因放电被去除,相当于对砂轮进行在线修锐[194]。电火花机械复合磨削原理如图28所示。

磨粒凸出高度和放电间隙是电火花机械复合磨削的关键因素,只有砂轮的金属结合剂与工件材料的间隙满足放电要求时,才会产生放电作用,同时只有当放电间隙小于磨粒凸出高度时,磨粒才可能对工件产生磨削作用[195]。采用EDDG方法加工金属和金属基复合材料时,可大幅度降低磨削力,提高材料去除率[196-197]。EDDG方法也可加工RB-SiC等弱导电性陶瓷[198-199],而进行非导电陶瓷材料的EDDG加工时,通常需要设置辅助电极来实现放电加工[200]。

图28 电火花机械复合磨削原理示意图[194]

与普通磨削加工相比,EDDG方法的材料去除率可提高2倍[194],然而加工过程中放电作用产生的瞬时高温使得材料表面及亚表面容易出现热损伤,严重时热影响区会出现明显的微观裂纹[201],因此对脉冲电流、放电时间、占空比、砂轮转速等参数的优化和调控非常重要。

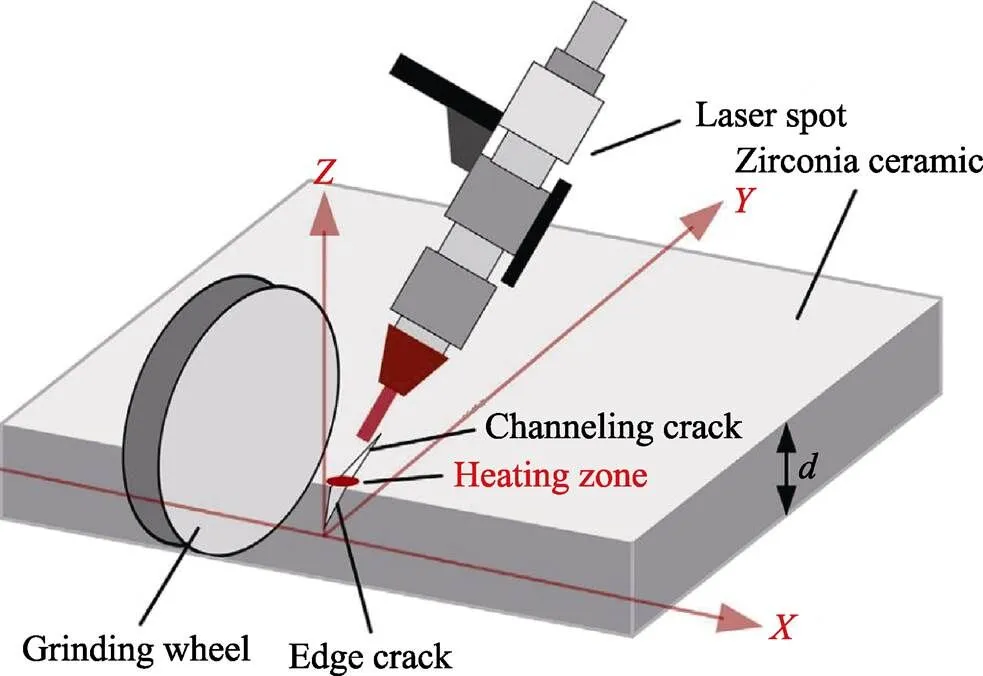

4.3.4 激光辅助磨削技术

激光辅助磨削技术主要用来解决硬脆材料的磨削加工效率低,且极易产生裂纹损伤的问题,其加工原理如图29所示,采用激光光斑照射砂轮前方待磨削区域的工件材料表面,随后用砂轮磨除材料。通过激光束对待磨削区域的预热,可降低材料硬度和温度梯度,使材料容易被去除,并抑制亚表面损伤的形成[202]。激光辅助磨削在氧化锆、碳化硅、氮化硅等工程陶瓷磨削加工中得到了广泛应用[203-205],研究表明,激光的介入可增大硬脆材料延-脆转变切深,有利于提高材料去除效率。许胜[206]深入研究了氧化锆陶瓷激光辅助磨削的辐照效应与材料去除机理,结果表明,激光辐照使氧化锆陶瓷表面改性,材料表层产生的热致裂纹屏蔽了磨粒机械作用过程中产生的中央裂纹的扩展;当磨削创成表面处于热致裂纹影响范围内,磨削力较小,表面质量较差,但材料去除率较高;随着热致裂纹影响区逐渐被去除,表面质量与普通磨削一致。杨凯华[207]开展了CVD金刚石微铣刀的激光诱导石墨化辅助精密磨削研究,结果表明,通过采用纳秒激光诱导金刚石转化为石墨,大幅度提高了磨削效率。

图29 激光辅助磨削加工原理示意图[203]

4.4 超高速磨削技术

难加工材料是一个相对概念,当加工工具硬度和切削速度较低时,即使是普通的钢铁也会成为难加工材料。随着超硬磨料、高速主轴、静压轴承等关键技术的发展,磨削速度得到了极大提升,这也为解决难加工材料可磨削性差的问题提供了物质基础。日本先端技术研究会把超高速加工列为五大现代制造技术之一,国际生产加工协会(CIRP)将高速加工技术作为21世纪的中心研究方向之一,因此超高速磨削技术发展前景广阔。

一般而言,砂轮线速度低于45 m/s为普通磨削,砂轮线速度在45~150 m/s之间为高速磨削,而砂轮线速度超过150 m/s为超高速磨削[208]。研究表明,无论是磨削钛合金、镍基高温合金这类难加工金属材料,还是SiC陶瓷这类难加工硬脆材料,提高磨削速度对于提升砂轮寿命、提高磨削质量、降低磨削损伤都有促进作用[209-211]。南方科技大学张璧团队对于高应变率下材料的力学行为和损伤行为进行了深入的理论分析,发现无论对于塑性材料还是硬脆材料,当应变率提高到一定程度,都会发生“材料脆化”现象[212],而且随着应变率的提高,加工损伤的分布趋于表层,即存在“损伤趋肤”效应[213]。“材料脆化”与“损伤趋肤”的普遍规律的发现,为超高速磨削技术奠定了理论基础。对于钛合金、镍基高温合金等难加工金属材料,超高速磨削诱发的“材料脆化”将抑制由于塑性变形而导致的磨削热的产生,同时“材料脆化”也将减轻砂轮的粘附与堵塞;对于硬脆材料,超高速磨削诱发的“损伤趋肤”效应将降低亚表面损伤深度,显著提高表面完整性;超高速磨削可以采用较高的进给速度,因此可显著提高材料去除率。

虽然超高速磨削对于解决难加工材料可加工性差的问题有很大潜力,但是目前超高速磨削在工业界应用得还比较少。据统计,磨削速度超过200 m/s的应用比例仅有13%,将近40%的磨削加工速度范围是40~80 m/s[214]。分析其原因,首先,超高速磨削机床的技术含量非常高,对机床精度和刚度、砂轮强度和动态特性要求极为苛刻,目前核心技术主要掌握在德国、瑞士、美国、日本等少数发达国家手中;其次,超高速磨削的成本较高,机床设备、超硬砂轮修整和动平衡、磨削状态在线监测、技术人员培训等方面的高成本使得其应用受到局限。目前国内外能达到超高速磨削速度区间的试验研究较少,针对不同材料达到“材料脆化”和“损伤趋肤”效果的磨削参数还有待于大量试验确定,超高速电主轴、超高速砂轮等关键装备的性能还有待进一步提升。

尽管超高速磨削目前还存在诸多局限性,但我国大力发展超高速磨削技术仍然有重大意义。超高速磨床属于高端机床,在当前国际形势下,属于我国被“卡脖子”的重要领域。超高速磨削装备关键技术的突破,依赖于高端电主轴技术、静压轴承技术、超高速砂轮技术、检测技术、高端数控系统等多个重要领域的协同创新。超高速磨削技术的发展,将带动机床产业链和高端制造业的产业升级。因此,发展超高速磨削技术不仅可为难加工材料的高质高效加工提供一条技术路线,而且对于推动我国装备制造业的技术进步具有重要意义。

5 讨论

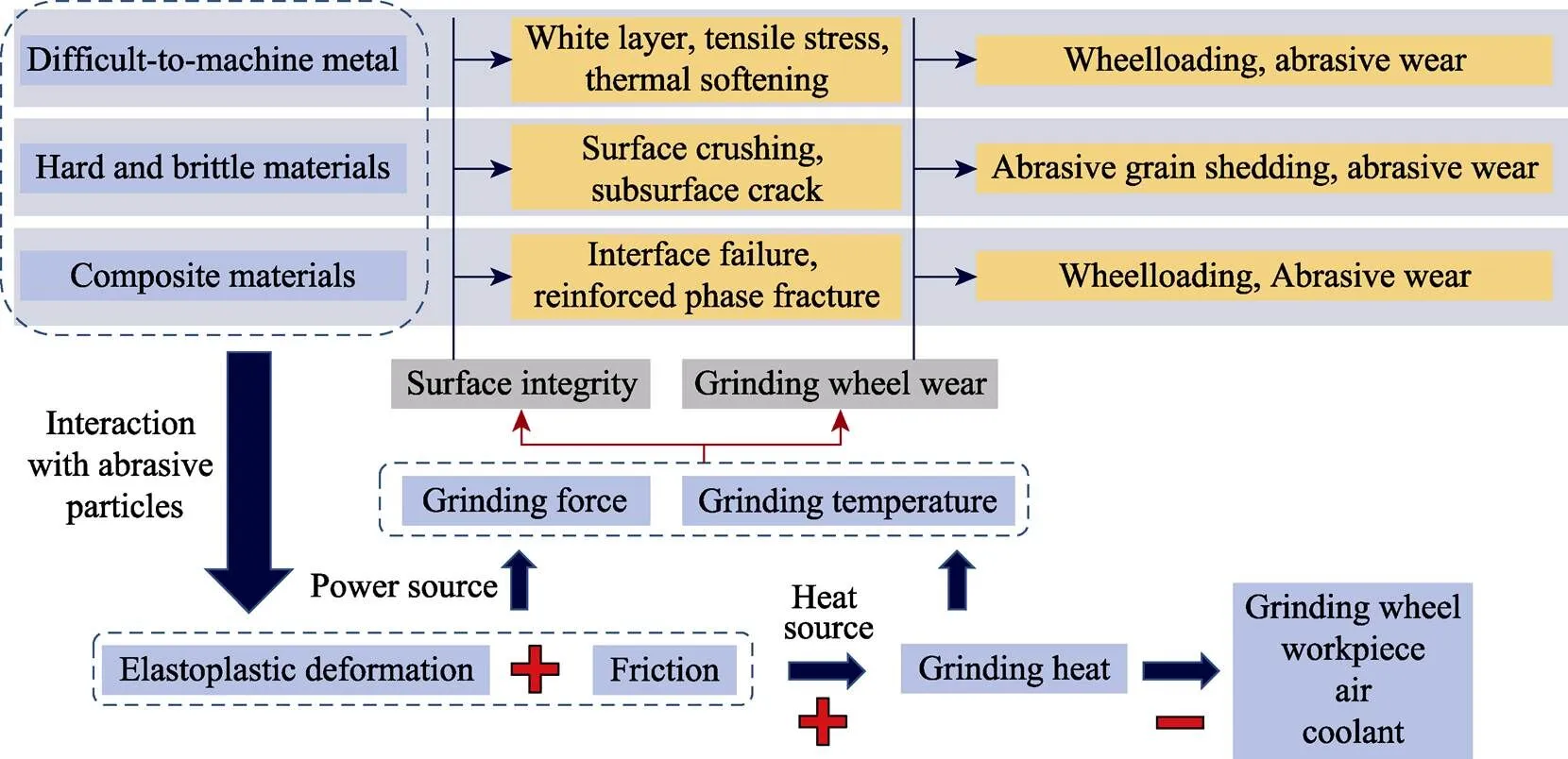

通过对难加工材料可磨削性的国内外研究现状的回顾,不难看出,难加工金属材料、硬脆材料和复合材料表面完整性各有特点。难加工金属材料的强度高、导热性差,磨削力和磨削温度高,导致工件表层容易出现拉应力、白层、热软化层等加工损伤。硬脆材料的硬度高、断裂韧性较低,容易出现表面和亚表面的裂纹损伤。复合材料的各向异性以及基体和增强体的性能差异,导致各组成相在力-热载荷下的几何不匹配和物理不匹配,磨削过程中容易出现增强相的断裂和界面脱粘等损伤。除了表面完整性差,磨削难加工材料的砂轮磨损问题也比较突出,严重的砂轮磨损增加了加工成本,对磨削质量也有十分不利的影响。改善难加工材料可磨削性的主要思路是降低磨削力和磨削温度。

磨削力和磨削热的来源都是工件材料在磨粒作用下的弹塑性变形和摩擦,磨削力和传导到砂轮和工件的部分磨削热影响着工件表面完整性和砂轮磨损。磨削力、磨削温度的产生及其对难加工材料可磨削性的影响如图30所示。降低磨削力和磨削温度的主要思想是“节源”和“开流”。“节源”就是从产生磨削力和磨削热的源头着手,通过减少工件材料在磨粒作用下发生的弹塑性变形和摩擦而降低磨削力和磨削温度。“开流”就是从磨削力和磨削热的传导环节着手,通过减少传入工件和砂轮的力和热而降低磨削力和磨削温度。本文提到的改善难加工材料可磨削性的方法与技术,都是基于“节源”和“开流”的思路,降低磨削力和磨削温度,从而提高表面完整性,降低砂轮磨损。

超声振动辅助磨削、激光辅助磨削、电解磨削和电火花磨削方法都是通过外加能场使工件表层待加工材料的硬度降低或强度削弱,使材料去除过程中产生的磨削力显著降低而提高可磨削性。利用外加能场削弱待加工材料层力学性能,可显著提高材料去除率。但是多能量场辅助磨削工艺的实施较为复杂,外加能场参数与机械磨削参数的匹配是此类技术工程应用的难点。

采用硬度高、与工件间摩擦因数小、化学稳定性好的超硬磨料砂轮可以显著降低磨削力和磨削温度,提高磨削比。磨粒有序化砂轮、热管砂轮和内冷却砂轮都是通过砂轮结构优化,使磨削热更容易排出磨削区域,从而提高了砂轮性能。超硬磨料砂轮的工程应用还受到砂轮成本和修整成本的制约,目前亟需提高超硬砂轮的制造精度,开发高效低成本的修整方法。

图30 磨削力和磨削温度的来源及其对难加工材料可磨削性的影响

改善冷却液性能、改善喷嘴性能、采用低温冷却介质等工艺方法是通过强制散热,降低磨削区温度,从而提高难加工材料的磨削质量。微量润滑磨削一方面通过润滑油液在磨削区的减摩作用降低摩擦生热,另一方面通过压缩空气迅速将热量带出磨削区,是绿色环保的磨削工艺,但目前其冷却效果与喷射磨削液方式相比还有明显差距。

超高速磨削方法是利用材料在高应变率下的固有响应特性,即“材料脆化”效应和“损伤趋肤”效应,降低磨削力和磨削温度,并将加工损伤降至极低的水平。超高速磨削在解决难加工材料加工损伤和提高加工效率方面有很大潜力,但是对机床的刚度和精度要求极高,对砂轮的动态性能要求也极高,目前仍处于技术研发阶段,在工业界应用较少。

6 结论与展望

本文针对难加工金属材料、硬脆材料和复合材料可磨削性差的问题,从工件表面完整性、砂轮堵塞与磨损、磨削颤振以及改善难加工材料可磨削性的先进技术4个方面回顾了国内外研究进展,并对难加工材料可磨削性的共性问题展开了分析,主要结论如下:

1)对于钛合金、镍基高温合金等强度高、导热性差的难加工金属材料,过高的磨削温度是导致其表面完整性差、砂轮粘附磨损严重的主要原因;对于硬脆材料,其可磨削性差主要表现为极易发生裂纹损伤;对于复合材料,基体与增强体的几何、物理不匹配是导致其加工损伤的根本原因。

2)无论是难加工金属材料、硬脆材料还是复合材料,降低磨削力和磨削温度都有利于提高工件表面完整性和降低砂轮磨损;改善难加工材料可磨削性的基本策略不外乎减少工件材料磨削过程的弹塑性变形、减少磨粒-工件间的摩擦以及减少传入工件和砂轮的力和热。

3)改进难加工材料可磨削性的有效的工艺方法可概括为:通过使用超硬磨粒、改进砂轮结构、磨粒有序排布从而提高砂轮磨削能力和散热能力;通过使用低温介质强制换热从而降低磨削温度;通过多能场复合使待磨削材料层的强度、硬度削弱,从而易于去除;通过超高速磨削方法降低磨削力和磨削温度,从而提高磨削效率,降低磨削损伤。

4)磨削颤振对难加工材料磨削表面完整性和砂轮磨损有十分不利的影响,提高机床刚度、改善砂轮动态性能是抑制磨削颤振的主要思路。采取提高床身阻尼特性、采用静压轴承、减少传动环节、采用CFRP基体砂轮等措施可以提高磨床抗振性能。

目前国内外关于难加工材料的磨削新工艺方法层出不穷,但绝大多数工艺方法都存在一定的局限性,加工效率、加工质量和加工成本三者往往不能兼得。展望未来,高性能砂轮及其修整技术、高效冷却润滑技术、多能场复合磨削技术以及超高速磨削技术的不断发展,都有利于逐渐解决难加工材料的高质高效加工难题;多种技术的交叉融合,或将改变材料去除机理,改善难加工材料的可磨削性;先进磨削装备和磨削工艺的科研成果在向工程应用的转化过程中,需要重点关注如何降低加工成本。

[1] BOYER R R. An Overview on the Use of Titanium in the Aerospace Industry[J]. Materials Science and Engineering: A, 1996, 213(1-2): 103-114.

[2] SCHAFRIK R, SPRAGUE R. Saga of Gas Turbine Materials, Part III-AM&P-ASM International[J]. Advanced Materials and Processes, 2004, 162(5): 27-30.

[3] SOO S L, HOOD R, ASPINWALL D K, et al. Machinability and Surface Integrity of RR1000 Nickel Based Superalloy[J]. CIRP Annals, 2011, 60(1): 89-92.

[4] 付饶. CFRP低损伤钻削制孔关键技术研究[D]. 大连: 大连理工大学, 2017.

FU Rao. Research of Key Technologies for Low-Damage Drilling CFRP Composites[D]. Dalian: Dalian University of Technology, 2017.

[5] 张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6.

ZHANG Li-tong, CHENG Lai-fei. Discussion on Strategiesof Sustainable Development of Continuous Fiber Reinforced Ceramic Matrix Composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1-6.

[6] 武高辉, 匡泽洋. 装备升级换代背景下金属基复合材料的发展机遇和挑战[J]. 中国工程科学, 2020, 22(2): 79-90.

WU Gao-hui, KUANG Ze-yang. Opportunities and Challenges for Metal Matrix Composites in the Context of Equipment Upgrading[J]. Strategic Study of CAE, 2020, 22(2): 79-90.

[7] 肖汉宁, 刘井雄, 郭文明, 等. 工程陶瓷的技术现状与产业发展[J]. 机械工程材料, 2016, 40(6): 1-7, 105.

XIAO Han-ning, LIU Jing-xiong, GUO Wen-ming, et al. Technological State and Industrial Development of Engineering Ceramics[J]. Materials for Mechanical Engineering, 2016, 40(6): 1-7, 105.

[8] KLOCKE F, SOO S L, KARPUSCHEWSKI B, et al. Abrasive Machining of Advanced Aerospace Alloys and Composites[J]. CIRP Annals, 2015, 64(2): 581-604.

[9] 高尚. 硅片超精密磨削减薄工艺基础研究[D]. 大连: 大连理工大学, 2013.

GAO Shang. Fundamental Research on Silicon Wafer Thinning by Ultra-Precision Grinding[D]. Dalian: Dalian University of Technology, 2013.

[10] 徐九华. 钛合金切削磨削加工技术研究进展[J]. 金刚石与磨料磨具工程, 2020, 40(5): 1-4.

XU Jiu-hua. Research Progress of Cutting or Grinding Technology for Titanium Alloy[J]. Diamond & Abrasives Engineering, 2020, 40(5): 1-4.

[11] PEI Z J, BILLINGSLEY S R, MIURA S. Grinding Induced Subsurface Cracks in Silicon Wafers[J]. International Journal of Machine Tools and Manufacture, 1999, 39(7): 1103-1116.

[12] 周明, 黄铖, 赵培轶, 等. 光学玻璃超声振动磨削亚表面损伤的试验研究[J]. 工具技术, 2017, 51(7): 15-19.

ZHOU Ming, HUANG Cheng, ZHAO Pei-yi, et al. Experimental Investigation on Subsurface Damages in Ultrasonic Assisted Grinding of Optical Glass[J]. Tool Engineering, 2017, 51(7): 15-19.

[13] WU Chong-jun, LI Bei-zhi, LIU Yao, et al. Strain Rate- Sensitive Analysis for Grinding Damage of Brittle Materials[J]. The International Journal of Advanced Manufacturing Technology, 2017, 89(5-8): 2221-2229.

[14] 高宾华, 保文成, 陈超群, 等. 延塑性航空合金磨削砂轮粘附及粘附抑制技术的研究现状与展望[J]. 航空制造技术, 2021, 64(7): 53-71.

GAO Bin-hua, BAO Wen-cheng, CHEN Chao-qun, et al. Research Status and Future Development of Wheel Loading and Suppressed in Grinding of Ductility Aeronautical Alloys[J]. Aeronautical Manufacturing Technology, 2021, 64(7): 53-71.

[15] SARıKAYA M, GUPTA M K, TOMAZ I, et al. A State-of-the-Art Review on Tool Wear and Surface Integrity Characteristics in Machining of Superalloys[J]. CIRP Journal of Manufacturing Science and Technology, 2021, 35: 624-658.

[16] LIAO Zhi-rong, LA MONACA A, MURRAY J, et al. Surface Integrity in Metal Machining - Part I: Fundamentals of Surface Characteristics and Formation Mechanisms[J]. International Journal of Machine Tools and Manufacture, 2021, 162: 103687.

[17] LA MONACA A, MURRAY J W, LIAO Zhi-rong, et al. Surface Integrity in Metal Machining - Part II: Functional Performance[J]. International Journal of Machine Tools and Manufacture, 2021, 164: 103718.

[18] LIAO Zhi-rong, ABDELHAFEEZ A, LI Hao-nan, et al. State-of-the-Art of Surface Integrity in Machining of Metal Matrix Composites[J]. International Journal of Machine Tools and Manufacture, 2019, 143: 63-91.

[19] 丁文锋, 李敏, 李本凯, 等. 难加工金属材料磨削加工表面完整性研究进展[J]. 航空材料学报, 2021, 41(4): 36-56.

DING Wen-feng, LI Min, LI Ben-kai, et al. Recent Progress on Surface Integrity of Grinding Difficult-to-Cut Metal Materials[J]. Journal of Aeronautical Materials, 2021, 41(4): 36-56.

[20] GUO Guo-qiang, LIU Zhi-qiang, AN Qing-long, et al. Experimental Investigation on Conventional Grinding of Ti-6Al-4V Using SiC Abrasive[J]. The International Journal of Advanced Manufacturing Technology, 2011, 57(1-4): 135-142.

[21] 郝丙君. 微晶刚玉砂轮磨削TC17钛合金试验研究[D]. 大连: 大连理工大学, 2015.

HAO Bing-jun. Experimental Research on Grinding Performance of TC17 Alloy with Microcrystalline AlummaGrinding Wheels[D]. Dalian: Dalian University of Technology, 2015.

[22] WANG Yu-shi, XIU Shi-chao, ZHANG Sheng-nan. Microstructure Evolution and Crystallographic Slip Modes during Grind Hardening in TC21 Titanium Alloy[J]. Surface and Coatings Technology, 2021, 417: 127211.

[23] ÖSTERLE W, LI P X. Mechanical and Thermal Response of a Nickel-Base Superalloy Upon Grinding with High Removal Rates[J]. Materials Science and Engineering: A, 1997, 238(2): 357-366.

[24] ZHAO Yong-jie, LIANG Dong-tai, SONG Ke-chen, et al. Automatic Measurement of Grinding-Induced White Layer in Titanium Alloys Based on Image Processing Technique[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(1-4): 1483-1496.

[25] XI Xin-xin, DING Wen-feng, FU Yu-can, et al. Grindability Evaluation and Tool Wear during Grinding of Ti2AlNb Intermetallics[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(1-4): 1441-1450.

[26] ULUTAN D, OZEL T. Machining Induced Surface Integrity in Titanium and Nickel Alloys: A Review[J]. International Journal of Machine Tools and Manufacture, 2011, 51(3): 250-280.

[27] ZHANG Bao-fa, SHEN Wan-ci, LIU Ying-jie, et al. Microstructures of Surface White Layer and Internal White Adiabatic Shear Band[J]. Wear, 1997, 211(2): 164-168.

[28] BOSHEH S S, MATIVENGA P T. White Layer Formation in Hard Turning of H13 Tool Steel at High Cutting Speeds Using CBN Tooling[J]. International Journal of Machine Tools and Manufacture, 2006, 46(2): 225-233.

[29] CONNOLLEY T, REED P, STARINK M. Short Crack Initiation and Growth at 600 ℃ in Notched Specimens of Inconel718[J]. Materials Science and Engineering A: Structural Materials Properties Microstructure And Processing, 2003, 340(1-2): 139-154.

[30] 丁文锋, 奚欣欣, 占京华, 等. 航空发动机钛材料磨削技术研究现状及展望[J]. 航空学报, 2019, 40(6): 022763.

DING Wen-feng, XI Xin-xin, ZHAN Jing-hua, et al. Research Status and Future Development of Grinding Technology of Titanium Materials for Aero-Engines[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(6): 022763.

[31] ROWE W B. Grinding Technology-Theory and Applications of Machining with Abrasives[J]. Tribology International, 1990, 23(6): 443.

[32] 蔡明, 巩亚东, 冯耀利, 等. 镍基高温合金磨削表面工艺性能试验研究[J]. 东北大学学报(自然科学版), 2019, 40(2): 234-238.

CAI Ming, GONG Ya-dong, FENG Yao-li, et al. Experimental Study on Grinding Surface Processing Property of Nickel-Based Superalloy[J]. Journal of Northeastern University (Natural Science), 2019, 40(2): 234-238.

[33] HOOD R, COOPER P, ASPINWALL D K, et al. Creep Feed Grinding of TiAl Using Single Layer Electroplated Diamond Superabrasive Wheels[J]. CIRP Journal of Manufacturing Science and Technology, 2015, 11: 36-44.

[34] 董志刚, 曹克, 康仁科, 等. 微晶刚玉砂轮磨削钛合金TC17试验研究[J]. 金刚石与磨料磨具工程, 2015, 35(2): 14-20.

DONG Zhi-gang, CAO Ke, KANG Ren-ke, et al. Experimental Research on Grinding Performance of TC17 Alloy with Microcrystalline Alumina Grinding Wheels[J]. Diamond & Abrasives Engineering, 2015, 35(2): 14-20.

[35] BENTLEY S A, ASPINWALL D K. A Comparison of the Grinding of IMI318 Titanium Alloy and a Gamma Titanium Aluminide Intermetallic[c]//Proceedings of the Thirty- Second International Matador Conference. Manchester: University of Manchester Institute of Science and Technology, 1997.

[36] 曾治. 钛合金磨削工艺试验研究[D]. 长沙: 湖南大学, 2014.

ZENG Zhi. Experiment Research on Grinding Process of Titanium Alloy[D]. Changsha: Hunan University, 2014.

[37] 黑华征. CBN砂轮高速磨削钛合金试验研究[D]. 南京: 南京航空航天大学, 2011.

HEI Hua-zheng. Experimental Research on High Speed Grinding Titanium Alloy with CBN Wheels[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011.

[38] 肖鹏. 钛合金TC4超高速磨削表面完整性的研究[D]. 长沙: 湖南大学, 2009.

XIAO Peng. Study on the Surface Integrity of Titanium Alloy TC4 in Ultra High Speed Grinding Process[D]. Changsha: Hunan University, 2009.

[39] BENTLEY S A, GOH N P, ASPINWALL D K. Reciprocating Surface Grinding of a Gamma Titanium Aluminide Intermetallic Alloy[J]. Journal of Materials Processing Technology, 2001, 118(1-3): 22-28.

[40] HOOD R, ASPINWALL D K, VOICE W. Creep Feed Grinding of a Gamma Titanium Aluminide Intermetallic Alloy Using SiC Abrasives[J]. Journal of Materials Processing Technology, 2007, 191(1-3): 210-214.

[41] XU X P, YU Y Q, XU H J. Effect of Grinding Temperatures on the Surface Integrity of a Nickel-Based Superalloy[J]. Journal of Materials Processing Technology, 2002, 129(1-3): 359-363.

[42] DING Wen-feng, XU Jiu-hua, CHEN Zhen-zhen, et al. Grindability and Surface Integrity of Cast Nickel-Based Superalloy in Creep Feed Grinding with Brazed CBN Abrasive Wheels[J]. Chinese Journal of Aeronautics, 2010, 23(4): 501-510.

[43] ZHAO Zheng-cai, FU Yu-can, XU Jiu-hua, et al. An Investigation on High-Efficiency Profile Grinding of Directional Solidified Nickel-Based Superalloys DZ125 with Electroplated CBN Wheel[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83(1-4): 1-11.

[44] 杨长勇. 单层钎焊立方氮化硼砂轮缓进深切磨削钛合金的基础研究[D]. 南京: 南京航空航天大学, 2010.

YANG Chang-yong. Basic Research on Creep Feed Grinding of Titanium Alloy with Monolayer Brazed CBN Wheels[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[45] 陈珍珍. 多孔复合结合剂立方氮化硼砂轮高效磨削研究[D]. 南京: 南京航空航天大学, 2014.

CHEN Zhen-zhen. High-Effiency Grinding with Porous Composite-Bonded CBN Wheels[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[46] JAMSHIDI H, BUDAK E. On the Prediction of Surface Burn and Its Thickness in Grinding Processes[J]. CIRP Annals, 2021, 70(1): 285-288.

[47] HEINZEL C, HEINZEL J, GUBA N, et al. Comprehensive Analysis of the Thermal Impact and Its Depth Effect in Grinding[J]. CIRP Annals, 2021, 70(1): 289-292.

[48] CURTIS D, KRAIN H, WINDER A, et al. Impact of Grinding Wheel Specification on Surface Integrity and Residual Stress when Grinding Inconel 718[J]. Proceedingsof the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2021, 235(10): 1668-1681.

[49] DING Wen-feng, ZHANG Liang-chi, LI Zheng, et al. Review on Grinding-Induced Residual Stresses in MetallicMaterials[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(9-12): 2939-2968.

[50] 康仁科, 任敬心. 改善钛合金磨削残余应力的有效途径[J]. 航空工艺技术, 1990, 33(2): 7-11.

KANG Ren-ke, REN Jing-xin. The Effective Way for Reducing the Grinding Residual Stress of Ti-Alloy Parts[J].Aeronautical Manufacturing Technology, 1990, 33(2): 7-11.

[51] ÖSTERLE W, LI P X, NOLZE G. Influence of Surface Finishing on Residual Stress Depth Profiles of a Coarse- Grained Nickel-Base Superalloy[J]. Materials Science and Engineering: A, 1999, 262(1-2): 308-311.

[52] LI Zheng, DING Wen-feng, LIU Chao-jie, et al. Grinding Performance and Surface Integrity of Particulate-Reinforced Titanium Matrix Composites in Creep-Feed Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(9-12): 3917-3928.

[53] HUANG Han, LI Xu-liang, MU De-kui, et al. Science and Art of Ductile Grinding of Brittle Solids[J]. International Journal of Machine Tools and Manufacture, 2021, 161: 103675.

[54] LI Chen, WU Yue-qin, LI Xu-liang, et al. Deformation Characteristics and Surface Generation Modelling of Crack-Free Grinding of GGG Single Crystals[J]. Journal of Materials Processing Technology, 2020, 279: 116577.

[55] WANG Y C, ZHANG W, WANG L Y, et al. In Situ TEM Study of Deformation-Induced Crystalline-to-Amorphous Transition in Silicon[J]. NPG Asia Materials, 2016, 92: 84.

[56] KORTE S, BARNARD J S, STEARN R J, et al. Deformation of Silicon-Insights from Microcompression Testing at 25~500 ℃[J]. International Journal of Plasticity, 2011, 27(11): 1853-1866.

[57] ZHANG Zhen-yu, WANG Bo, KANG Ren-ke, et al. Changes in Surface Layer of Silicon Wafers from Diamond Scratching[J]. CIRP Annals, 2015, 64(1): 349-352.

[58] WANG Wei, WANG Zi-xin, YAO Peng, et al. Ductile- Brittle Transition Mechanisms of Amorphous Glass Subjected to Taper Grinding Experiment[J]. Ceramics International, 2021, 47(2): 1844-1854.

[59] LI Chen, LI Xu-liang, WU Yue-qin, et al. Deformation Mechanism and Force Modelling of the Grinding of YAG Single Crystals[J]. International Journal of Machine Tools and Manufacture, 2019, 143: 23-37.

[60] ZHANG Bi, ZHENG X L, TOKURA H, et al. Grinding Induced Damage in Ceramics[J]. Journal of Materials Processing Technology, 2003, 132(1-3): 353-364.

[61] YAO Zhen-qiang, GU Wei-bin, LI Kang-mei. Relationship between Surface Roughness and Subsurface Crack Depth during Grinding of Optical Glass BK7[J]. Journal of Materials Processing Technology, 2012, 212(4): 969-976.

[62] GU Wei-bin, YAO Zhen-qiang, LI Hao-lin. Investigation of Grinding Modes in Horizontal Surface Grinding of Optical Glass BK7[J]. Journal of Materials Processing Technology, 2011, 211(10): 1629-1636.

[63] AGARWAL S, RAO P V. Experimental Investigation of Surface/Subsurface Damage Formation and Material Removal Mechanisms in SiC Grinding[J]. International Journal of Machine Tools and Manufacture, 2008, 48(6): 698-710.

[64] WU Chong-jun, PANG Jing-zhu, LI Bei-zhi, et al. High- Speed Grinding of HIP-SiC Ceramics on Transformation of Microscopic Features[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(5-8): 1913-1921.

[65] ONWUKA G, ABOU-EL-HOSSEIN K. Surface Roughness in Ultra-High Precision Grinding of BK7[J]. Procedia CIRP, 2016, 45: 143-146.

[66] LIU Wei, DENG Zhao-hui, SHANG Yuan-yuan, et al. Effects of Grinding Parameters on Surface Quality in Silicon Nitride Grinding[J]. Ceramics International, 2017, 43(1): 1571-1577.

[67] WU Chong-jun, LI Bei-zhi, LIU Yao, et al. Surface Roughness Modeling for Grinding of Silicon Carbide Ceramics Considering Co-Existence of Brittleness and Ductility[J]. International Journal of Mechanical Sciences, 2017, 133: 167-177.

[68] PAN Yong-cheng, ZHAO Qing-liang, GUO Bing, et al. An Investigation of the Surface Waviness Features of Ground Surface in Parallel Grinding Process[J]. International Journal of Mechanical Sciences, 2020, 170: 105351.

[69] YIN Jing-fei, BAI Qian, GOEL S, et al. An Analytical Model to Predict the Depth of Sub-Surface Damage for Grinding of Brittle Materials[J]. CIRP Journal of Manufacturing Science and Technology, 2021, 33: 454-464.

[70] GUO Xiao-guang, ZHAI Rui-feng, SHI Yu-tong, et al. Study on Influence of Grinding Depth and Grain Shape on Grinding Damage of K9 Glass by SPH Simulation[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(1-2): 333-343.

[71] ZHANG Yin-xia, WANG Dong, GAO Wei, et al. Residual Stress Analysis on Silicon Wafer Surface Layers Induced by Ultra-Precision Grinding[J]. Rare Metals, 2011, 30(3): 278-281.

[72] CHEN Pei, ZHANG Zhi-wei, AN Tong, et al. Generation and Distribution of Residual Stress during Nano-Grinding of Monocrystalline Silicon[J]. Japanese Journal of Applied Physics, 2018, 57(12): 121302.

[73] 宿友亮. 切削CFRP中材料的力学行为研究[D]. 大连: 大连理工大学, 2017.

SU You-liang. Study of Mechanical Behavior of Material in Cutting Carbon Fiber Reinforced Plastic[D]. Dalian: Dalian University of Technology, 2017.

[74] WANG Jian-jian, ZHANG Jian-fu, FENG Ping-fa. Effects of Tool Vibration on Fiber Fracture in Rotary Ultrasonic Machining of C/SiC Ceramic Matrix Composites[J]. Composites Part B: Engineering, 2017, 129: 233-242.

[75] HU N S, ZHANG L C. A Study on the Grindability of Multidirectional Carbon Fibre-Reinforced Plastics[J]. Journal of Materials Processing Technology, 2003, 140(1-3): 152-156.

[76] GAO Teng, LI Chang-he, JIA Dong-zhou, et al. Surface Morphology Assessment of CFRP Transverse Grinding Using CNT Nanofluid Minimum Quantity Lubrication[J]. Journal of Cleaner Production, 2020, 277: 123328.

[77] LI Yuan-chen, REN Cheng-zu, WANG Hui, et al. Edge Surface Grinding of CFRP Composites Using Rotary Ultrasonic Machining: Comparison of Two Machining Methods[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(9-12): 3237-3248.

[78] CHOUDHARY A, DAS CHAKLADAR N, PAUL S. Identification and Estimation of Defects in High-Speed Ground C/SiC Ceramic Matrix Composites[J]. Composite Structures, 2021, 261: 113274.

[79] GARCIA LUNA G, AXINTE D, NOVOVIC D. Influence of Grit Geometry and Fibre Orientation on the Abrasive Material Removal Mechanisms of SiC/SiC Ceramic Matrix Composites (CMCS)[J]. International Journal of Machine Tools and Manufacture, 2020, 157: 103580.

[80] 王奔, 高航, 毕铭智, 等. C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理[J]. 机械工程学报, 2012, 48(15): 173-181.

WANG Ben, GAO Hang, BI Ming-zhi, et al. Mechanism of Reduction of Damage during Orbital Drilling of C/E Composites[J]. Journal of Mechanical Engineering, 2012, 48(15): 173-181.

[81] KODAMA H, OKAZAKI S, JIANG Yi-fan, et al. Thermal Influence on Surface Layer of Carbon Fiber Reinforced Plastic (CFRP) in Grinding[J]. Precision Engineering, 2020, 65: 53-63.

[82] GENG Da-xi, LU Zheng-hui, YAO Guang, et al. Cutting Temperature and Resulting Influence on Machining Performance in Rotary Ultrasonic Elliptical Machining of Thick CFRP[J]. International Journal of Machine Tools and Manufacture, 2017, 123: 160-170.

[83] CHEN Jie, AN Qing-long, CHEN Ming. Transformation of Fracture Mechanism and Damage Behavior of Ceramic-Matrix Composites during Nano-Scratching[J]. Composites Part A: Applied Science and Manufacturing, 2020, 130: 105756.

[84] DONG Zhi-gang, ZHENG Fei-fei, ZHU Xiang-long, et al. Characterization of Material Removal in Ultrasonically Assisted Grinding of SiCp/Al with High Volume Fraction[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5-8): 2827-2839.

[85] HAN Xiao, XU Dong-dong, AXINTE D, et al. On Understanding the Specific Cutting Mechanisms Governing the Workpiece Surface Integrity in Metal Matrix Composites Machining[J]. Journal of Materials Processing Technology, 2021, 288: 116875.

[86] LIU Chang, GAO Lei, JIANG Xiao-geng, et al. Analytical Modeling of Subsurface Damage Depth in Machining of SiCp/Al Composites[J]. International Journal of Mechanical Sciences, 2020, 185: 105874.

[87] ZHANG Li-feng, REN Cheng-zu, JI Chun-hui, et al. Effect of Fiber Orientations on Surface Grinding Process of Unidirectional C/SiC Composites[J]. Applied Surface Science, 2016, 366: 424-431.

[88] HU N S, ZHANG L C. Some Observations in Grinding Unidirectional Carbon Fibre-Reinforced Plastics[J]. Journalof Materials Processing Technology, 2004, 152(3): 333-338.

[89] LIU Qiong, HUANG Guo-qin, XU Xi-peng, et al. A Study on the Surface Grinding of 2D C/SiC Composites[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5-8): 1595-1603.

[90] DU Jin-guang, MING Wu-yi, MA Jun, et al. New Observations of the Fiber Orientations Effect on Machinability in Grinding of C/SiC Ceramic Matrix Composite[J]. Ceramics International, 2018, 44(12): 13916-13928.

[91] CAO Xiao-yan, LIN Bin, ZHANG Xiao-feng. Investigations on Grinding Process of Woven Ceramic Matrix Composite Based on Reinforced Fiber Orientations[J]. Composites Part B: Engineering, 2015, 71: 184-192.

[92] [92] CAO Xiao-yan, LIN Bin, ZHANG Xiao-feng. A Study on Grinding Surface Waviness of Woven Ceramic Matrix Composites[J]. Applied Surface Science, 2013, 270: 503-512.

[93] ILIO A D, PAOLETTI A, D’ADDONA D. Characterization and Modelling of the Grinding Process of Metal Matrix Composites[J]. CIRP Annals, 2009, 58(1): 291-294.

[94] THIAGARAJAN C, SIVARAMAKRISHNAN R, SOMASUNDARAM S. Experimental Evaluation of Grinding Forces and Surface Finish in Cylindrical Grinding of Al/SiC Metal Matrix Composites[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2011, 225(9): 1606-1614.

[95] ZHU Chuan-min, GU Peng, LIU Ding-hao, et al. Evaluation of Surface Topography of SiCp/Al Composite in Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(9-12): 2807-2821.

[96] ZHU Chuan-min, GU Peng, WU Yin-yue, et al. Surface Roughness Prediction Model of SiCp/Al Composite in Grinding[J]. International Journal of Mechanical Sciences, 2019, 155: 98-109.

[97] ZHU Wu-le, JAIN C, HAN Yan-jun, et al. Predictive Topography Model for Shape Adaptive Grinding of Metal Matrix Composites[J]. CIRP Annals, 2021, 70(1): 269-272.

[98] ZHANG Zhen-zhong, YAO Peng, WANG Jun, et al. Analytical Modeling of Surface Roughness in Precision Grinding of Particle Reinforced Metal Matrix Composites Considering Nanomechanical Response of Material[J]. International Journal of Mechanical Sciences, 2019, 157- 158: 243-253.

[99] ZHENG Wei, ZHOU Ming, ZHOU Li. Influence of Process Parameters on Surface Topography in Ultrasonic Vibration- Assisted End Grinding of SiCp/Al Composites[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5-8): 2347-2358.

[100] DIAZ O G, AXINTE D A, BUTLER-SMITH P, et al. On Understanding the Microstructure of SiC/SiC Ceramic Matrix Composites (CMCS) after a Material Removal Process[J]. Materials Science and Engineering: A, 2019, 743: 1-11.

[101] 原一高, 畅晓振, 施耀祖, 等. 超细硬质合金磨削表面残余应力的实验研究[J]. 机械科学与技术, 2011, 30(7): 1217-1220.

YUAN Yi-gao, CHANG Xiao-zhen, SHI Yao-zu, et al. Residual Surface Stress in the Grinding of Ultrafine- Grained WC-Co Cemented Carbides[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(7): 1217-1220.

[102] CRUZ D C, CHRISTOFORO A L, SORDI V L, et al. Inducement of Residual Stresses in WC-5%Co Cutting Inserts by Plunge-Face Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(1-2): 553-563.

[103] MAO Cong, LIANG Chang, ZHANG Yu-chen, et al. Grinding Characteristics of CBN-WC-10Co Composites[J]. Ceramics International, 2017, 43(18): 16539-16547.

[104] HUANG Guo-qin, YU Kai-feng, ZHANG Mei-qin, et al. Grinding Characteristics of Aluminium Alloy 4032 with a Brazed Diamond Wheel[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(9-12): 4573-4581.

[105] TURLEY D M. Factors Affecting Surface Finish when Grinding Titanium and a Titanium Alloy (Ti-6Al-4V)[J]. Wear, 1985, 104(4): 323-335.

[106] XU Xi-peng, YU Yi-qing, HUANG Hui. Mechanisms of Abrasive Wear in the Grinding of Titanium (TC4) and Nickel (K417) Alloys[J]. Wear, 2003, 255(7-12): 1421-1426.

[107] 丁文锋, 苗情, 李本凯, 等. 面向航空发动机的镍基合金磨削技术研究进展[J]. 机械工程学报, 2019, 55(1): 189-215.

DING Wen-feng, MIAO Qing, LI Ben-kai, et al. Review on Grinding Technology of Nickel-Based Superalloys Used for Aero-Engine[J]. Journal of Mechanical Engineering, 2019, 55(1): 189-215.

[108] 任敬心, 康仁科, 王西彬. 难加工材料磨削技术[M]. 北京: 电子工业出版社, 2011.

REN Jing-xin, KANG Ren-ke, WANG Xi-bin. Grinding technology of difficult-to-machine materials[M]. Beijing: Publishing House of Electronics industry, 2011.

[109] NESLUSAN M. Grinding of Ni-based Alloys with Grinding Wheels of High Porosity[J]. Advances in Production Engineering Management, 2009, 4(1-2): 29-36.

[110] 任敬心, 杨茂奎, 李雅卿, 等. 镍基高温合金的磨削特征[J]. 航空学报, 1997, 18(6): 755-758.

REN Jing-xin, YANG Mao-kui, LI Ya-qing, et al. Grinding Characteristic of Nickel Based Superalloy[J]. Acta Aeronautica et Astronautica Sinica, 1997, 18(6): 755-758.

[111] 徐九华, 张志伟, 傅玉灿. 镍基高温合金高效成型磨削的研究进展与展望[J]. 航空学报, 2014, 35(2): 351-360.

XU Jiu-hua, ZHANG Zhi-wei, FU Yu-can. Review and Prospect on High Efficiency Profile Grinding of Nickel- Based Superalloys[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2): 351-360.

[112] SHI Zhong-de, ATTIA H. High Performance Grinding of Titanium Alloys with Electroplated Diamond Wheels[J]. Procedia CIRP, 2021, 101: 178-181.

[113] NASKAR A, CHOUDHARY A, PAUL S. Wear Mechanism in High-Speed Superabrasive Grinding of Titanium Alloy and Its Effect on Surface Integrity[J]. Wear, 2020, 462-463: 203475.

[114] ARCHARD J F. Contact and Rubbing of Flat Surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981-988.

[115] 任敬心, 华定安, 黄奇. 磨削钛合金的砂轮粘附[J]. 磨料磨具与磨削, 1986, 6(2): 13-18, 49.

REN Jing-xin, HUA Ding-an, HUANG Qi. Wheel Adhesion for Grinding Titanium Alloys[J]. Abrasives and Grinding, 1986, 6(2): 13-18, 49.

[116] ADIBI H, REZAEI S M, SARHAN A A D. Analytical Modeling of Grinding Wheel Loading Phenomena[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(1-4): 473-485.

[117] AGARWAL S. On the Mechanism and Mechanics of Wheel Loading in Grinding[J]. Journal of Manufacturing Processes, 2019, 41: 36-47.

[118] WIEDERKEHR P, FINKELDEY F, MERHOFE T. Augmented Semantic Segmentation for the Digitization of Grinding Tools Based on Deep Learning[J]. CIRP Annals, 2021, 70(1): 297-300.

[119] 任庆磊. 硅片自旋转精密磨削中金刚石砂轮磨损研究[D]. 广州: 广东工业大学, 2019.

REN Qing-lei. Study on Wear of Diamond Grinding Wheel in Silicon Wafer Self-Rotating Precision Grinding[D]. Guangzhou: Guangdong University of Technology, 2019.

[120] LUO S Y, LIAO Y S, CHOU C C, et al. Analysis of the Wear of a Resin-Bonded Diamond Wheel in the Grinding of Tungsten Carbide[J]. Journal of Materials Processing Technology, 1997, 69(1-3): 289-296.

[121] LIAO T W, LI K, MCSPADDEN S B Jr, et al. Wear of Diamond Wheels in Creep-Feed Grinding of Ceramic Materials I. Mechanisms[J]. Wear, 1997, 211(1): 94-103.

[122] LIAO T W, LI K, MCSPADDEN S B Jr. Wear Mechanisms of Diamond Abrasives during Transition and Steady Stages in Creep-Feed Grinding of Structural Ceramics[J]. Wear, 2000, 242(1-2): 28-37.

[123] 王金虎. 高陡度蓝宝石保形整流罩的精密磨削关键技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

WANG Jin-hu. Research of Key Technology on Precision Grinding of Deep Conformal Sapphire Dome[D]. Harbin: Harbin Institute of Technology, 2018.

[124] 张景强. 超高速纳米陶瓷结合剂CBN砂轮制备技术及其特性实验研究[D]. 沈阳: 东北大学, 2013.

ZHANG Jing-qiang. Experimental Study on Preparation Technology and Characteristics of Nano-Ceramic Vitrified Bond Super-High Speed CBN Wheel[D]. Shenyang: Northeastern University, 2013.

[125] 张全利. 碳化物材料超精密磨削加工表面生成及损伤机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

ZHANG Quan-li. Study on Surface Generation and Damage Mechanism of Ultra-precision Grinding of Carbide Materials[j]. Harbin: Harbin Institute of Technology, 2017.

[126] 赵玲玲. 基于大磨粒金刚石砂轮的光学玻璃高效精密磨削技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

ZHAO Ling-ling. High Efficient Precision Grinding of Optical Glasses with the Coarse-Grained Diamond Wheel[D]. Harbin: Harbin Institute of Technology, 2013.

[127] SASAHARA H, KIKUMA T, KOYASU R, et al. Surface Grinding of Carbon Fiber Reinforced Plastic (CFRP) with an Internal Coolant Supplied through Grinding Wheel[J]. Precision Engineering, 2014, 38(4): 775-782.

[128] SOO S L, SHYHA I S, BARNETT T, et al. Grinding Performance and Workpiece Integrity when Superabrasive Edge Routing Carbon Fibre Reinforced Plastic (CFRP) Composites[J]. CIRP Annals, 2012, 61(1): 295-298.

[129] LI Xun, BAI Fan, FU Yu. The Small Hole Helical Mill-Grinding Process and Application in High Volume Fraction SiCp/Al MMCS[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9-12): 3007-3014.

[130] LIU Yao, QUAN Yu, WU Chong-jun, et al. Single Diamond Scribing of SiCf/SiC Composite: Force and Material Removal Mechanism Study[J]. Ceramics International, 2021, 47(19): 27702-27709.

[131] GAVALDA DIAZ O, GARCIA LUNA G, LIAO Zhi-rong, et al. The New Challenges of Machining Ceramic Matrix Composites (CMCS): Review of Surface Integrity[J]. International Journal of Machine Tools and Manufacture, 2019, 139: 24-36.

[132] ZHOU Ming, WANG Ming, DONG Guo-jun. Experimental Investigation on Rotary Ultrasonic Face Grinding of SiCp/Al Composites[J]. Materials and Manufacturing Processes, 2016, 31(5): 673-678.

[133] INASAKI I, KARPUSCHEWSKI B, LEE H S. Grinding Chatter-Origin and Suppression[J]. CIRP Annals, 2001, 50(2): 515-534.

[134] YANG Fu-lun, ZHANG Bi, WANG Jie-xin, et al. The Effect of Grinding Machine Stiffness on Surface Integrity of Silicon Nitride[J]. Journal of Manufacturing Science and Engineering, 2001, 123(4): 591-600.

[135] AHRENS M, DAMM J, DAGEN M, et al. Estimation of Dynamic Grinding Wheel Wear in Plunge Grinding[J]. Procedia CIRP, 2017, 58: 422-427.

[136] OLIVEIRA J F G, FRANÇA T V, WANG J P. Experimental Analysis of Wheel/Workpiece Dynamic Interactions in Grinding[J]. CIRP Annals, 2008, 57(1): 329-332.

[137] ZHANG Bi, WANG Jie-xin, YANG Fu-lun, et al. The Effect of Machine Stiffness on Grinding of Silicon Nitride[J]. International Journal of Machine Tools and Manufacture, 1999, 39(8): 1263-1283.

[138] ZHANG Bi. An Investigation of the Effect of Machine Loop Stiffness on Grinding of Ceramics[J]. CIRP Annals, 2001, 50(1): 209-212.

[139] ALFARES M A, ELSHARKAWY A A. Effects of Axial Preloading of Angular Contact Ball Bearings on the Dynamics of a Grinding Machine Spindle System[J]. Journal of Materials Processing Technology, 2003, 136(1-3): 48-59.

[140] CHEN Jian-bin, FANG Qi-hong, LI Ping. Effect of Grinding Wheel Spindle Vibration on Surface Roughness and Subsurface Damage in Brittle Material Grinding[J]. International Journal of Machine Tools and Manufacture, 2015, 91: 12-23.

[141] WARNECKE G, BARTH C. Optimization of the Dynamic Behavior of Grinding Wheels for Grinding of Hard and Brittle Materials Using the Finite Element Method[J]. CIRP Annals, 1999, 48(1): 261-264.

[142] KIZAKI T, HAO Yu, OHASHI T, et al. Capability of a Grinding Wheel Reinforced in Hoop Direction with Carbon Fiber[J]. CIRP Annals, 2020, 69(1): 285-288.

[143] 陈超, 龚艳丽, 颜亮, 等. 有序化砂轮的研究现状及进展[J]. 现代制造工程, 2015(12): 140-146.

CHEN Chao, GONG Yan-li, YAN Liang, et al. Recent Status and Advances of Ordered Grinding Wheel[J]. Modern Manufacturing Engineering, 2015(12): 140-146.

[144] AURICH J C, BRAUN O, WARNECKE G, et al. Development of a Superabrasive Grinding Wheel with Defined Grain Structure Using Kinematic Simulation[J]. CIRP Annals, 2003, 52(1): 275-280.

[145] HERZENSTIEL P, AURICH J C. CBN-Grinding Wheel with a Defined Grain Pattern-Extensive Numerical and Experimental Studies[J]. Machining Science and Technology, 2010, 14(3): 301-322.

[146] 高航, 袁和平. 碳纤维复合材料构件干磨削砂轮研制及其加工性能研究[J]. 兵工学报, 2011, 32(2): 186-191.

GAO Hang, YUAN He-ping. Development of a Wheel for Dry Grinding of CFRP Parts and Investigation on Its Machining Performance[J]. Acta Armamentarii, 2011, 32(2): 186-191.

[147] 李时春, 周振红, 伍俏平, 等. 激光钎焊制备金属结合剂金刚石砂轮研究进展[J]. 兵器材料科学与工程, 2019, 42(2): 105-114.

LI Shi-chun, ZHOU Zhen-hong, WU Qiao-ping, et al. Research Progress in Preparation of Metal-Bonded Diamond Grinding Wheel by Laser Brazing[J]. Ordnance Material Science and Engineering, 2019, 42(2): 105-114.

[148] XI Xin-xin, DING Wen-feng, LI Zheng, et al. High Speed Grinding of Particulate Reinforced Titanium Matrix Composites Using a Monolayer Brazed Cubic Boron Nitride Wheel[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(5-8): 1529-1538.

[149] BUTLER-SMITH P W, AXINTE D A, DAINE M. Ordered Diamond Micro-Arrays for Ultra-Precision Grinding—An Evaluation in Ti-6Al-4V[J]. International Journal of Machine Tools and Manufacture, 2011, 51(1): 54-66.

[150] YAMAGUCHI K, WEI Yuan-qian, HORAGUCHI I. Development of Diamond-Like Carbon Fibre Wheel[J]. Precision Engineering, 2004, 28(4): 419-425.

[151] 魏源迁, 伍良生, 王新华, 等. SiC晶须砂轮的开发及其磨削特性[J]. 金刚石与磨料磨具工程, 2003, 23(5): 8-11.

WEI Yuan-qian, WU Liang-sheng, WANG Xin-hua, et al. Development of Sic Whisker Wheel and Its Grinding Performances[J]. Diamond & Abrasives Engineering, 2003, 23(5): 8-11.

[152] 魏源迁, 刘平安, 山口胜美, 等. Al2O3纤维砂轮的开发及其磨削特性[J]. 金刚石与磨料磨具工程, 2004, 24(2): 1-4.

WEI Yuan-qian, LIU Pin-gan, YAMAGUCHI Katsumi, et al. Development of Al2O3Fiber Wheel and Its Grinding Performances[J]. Diamond & Abrasives Engineering, 2004, 24(2): 1-4.

[153] 伍俏平. 新型金刚石砂轮的制备及其磨削性能研究[D]. 长沙: 湖南大学, 2011.

WU Qiao-ping. Fabrication and Grinding Performances of a New Diamond Wheel[D]. Changsha: Hunan University, 2011.

[154] LI Shuai, ZHANG Bi, ZHOU Cong. Study on Fabrication of Grinding Wheel in Selective Laser Melting[J]. Materials Science Forum, 2021, 1027: 130-135.

[155] LI Lu, LI Shuai, ZHANG Bi, et al. Phase-Field Modeling of Selective Laser Brazing of Diamond Grits[J]. Physics of Fluids, 2021, 33(5): 052113.

[156] MUKHOPADHYAY M, KUNDU P K, CHATTERJEE S, et al. Impact of Dressing Infeed on SiC Wheel for Grinding Ti-6Al-4V[J]. Materials and Manufacturing Processes, 2019, 34(1): 54-60.

[157] ZHOU Lian, WEI Qian-cai, ZHENG Nan, et al. Dressing Technology of Arc Diamond Wheel by Roll Abrading in Aspheric Parallel Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(5-6): 2699-2706.

[158] XU L M, FAN F, ZHANG Z, et al. Fast On-Machine Profile Characterization for Grinding Wheels and Error Compensation of Wheel Dressing[J]. Precision Engineering, 2019, 55: 417-425.

[159] 邓辉. 纳秒激光修整粗粒度金刚石砂轮及其磨削性能研究[J]. 兵器材料科学与工程, 2017, 40(3): 21-25.

DENG Hui. Nanosecond Laser Dressing of Coarse-GrainedDiamond Grinding Wheels and Its Grinding Performance[J]. Ordnance Material Science and Engineering, 2017, 40(3): 21-25.

[160] 伍俏平, 欧阳志勇, 阳慧, 等. 碳纳米管对大粒度多层钎焊金刚石砂轮电解修整磨削性能的影响研究[J]. 机械工程学报, 2020, 56(7): 231-239.

WU Qiao-ping, OUYANG Zhi-yong, YANG Hui, et al. Influence of Carbon Nanotubes on Electrolytic Dressing Grinding Performance of a Multi-Layer Brazed Coarse- Grained Diamond Wheel[J]. Journal of Mechanical Engineering, 2020, 56(7): 231-239.

[161] 张飞虎, 康桂文, 罗辉, 等. 金属基圆弧成形砂轮的电火花修整[J]. 航空精密制造技术, 2005, 41(6): 1-3.

ZHANG Fei-hu, KANG Gui-wen, LUO Hui, et al. EDM Dressing for Metal-Bond Super Hard Arc-Forming Wheel[J]. Aviation Precision Manufacturing Technology, 2005, 41(6): 1-3.

[162] AXINTE D A, STEPANIAN J P, KONG M C, et al. Abrasive Waterjet Turning—An Efficient Method to Profile and Dress Grinding Wheels[J]. International Journal of Machine Tools and Manufacture, 2009, 49(3-4): 351-356.

[163] 陈根余, 卜纯, 邓辉, 等. 激光-机械复合修整超硬磨料砂轮研究[J]. 中国激光, 2012, 39(7): 0703002.

CHEN Gen-yu, BU Chun, DENG Hui, et al. Research on Laser and Mechanical Compound Truing and Dressing of Superabrasive Grinding Wheels[J]. Chinese Journal of Lasers, 2012, 39(7): 0703002.

[164] CHEN Fan, MEI Guo-jian, ZHAO Bo, et al. Mechanism of Online Dressing for Micro-Diamond Grinding Wheel during the Ultrasound-Aided Electrolytic In-Process Dressing Grinding[J]. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 2020, 234(3): 263-274.

[165] SANCHEZ J A, POMBO I, CABANES I, et al. Electrical Discharge Truing of Metal-Bonded CBN Wheels Using Single-Point Electrode[J]. International Journal of Machine Tools and Manufacture, 2008, 48(3-4): 362-370.

[166] YANG Zhi-bo, ZHANG Shi-yu, HU Jun-chen, et al. Study of Material Removal Behavior during Laser-Assisted Ultrasonic Dressing of Diamond Wheel[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2020, 7(1): 173-184.

[167] 马可, 傅玉灿, 徐鸿钧. 热管强化切削区换热的研究现状及进展[J]. 工具技术, 2012, 46(7): 3-7.

MA Ke, FU Yu-can, XU Hong-jun. Research Status and Development of Enhancing Heat Transfer of Cutting Zone with Heat Pipe[J]. Tool Engineering, 2012, 46(7): 3-7.

[168] 朱延斌. 热管砂轮缓进给深切磨削高温合金试验研究[D]. 南京: 南京航空航天大学, 2016.

ZHU Yan-bin. Experimental Study of Heat Pipe Grinding Wheel for Creep Feed Deep Grinding Superalloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[169] 陈琛, 傅玉灿, 赫青山, 等. 热管砂轮缓进给深切磨削钛合金试验[J]. 航空制造技术, 2014, 57(12): 78-82.

CHEN Chen, FU Yu-can, HE Qing-shan, et al. Experiment of Creep Feed Deep Grinding Titanium Alloy with Heat Pipe Grinding Wheel[J]. Aeronautical Manufacturing Technology, 2014, 57(12): 78-82.

[170] 张玮. 高温合金高效磨削用热管砂轮的研制[D]. 南京: 南京航空航天大学, 2014.

ZHANG Wei. The Development of Heat Pipe Grinding Wheel for the High Efficiency Grinding of High Temperature Alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[171] 钱坤. 环形热管砂轮设计及其传热性能分析[D]. 南京: 南京航空航天大学, 2010.

QIAN Kun. Structural Design and Heat Transfer Analysis of Heat-Pipe Grinding Wheels[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[172] 马可. 基于热管技术的磨削弧区强化换热基础研究[D]. 南京: 南京航空航天大学, 2011.

MA Ke. Fundamental Study on Utilization of Heat Pipe Technology to Enhance Heat Transfer in the Grinding Contact Zone[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011.

[173] 高俊杰. 轴向旋转热管成型砂轮的研制与磨削试验研究[D]. 南京: 南京航空航天大学, 2018.

GAO Jun-jie. Development and Grinding Experimental Research on Axial Rotating Heat Pipe Profile Grinding Wheel[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018.

[174] 陈佳佳. 钎焊立方氮化硼热管砂轮的基础研究[D]. 南京: 南京航空航天大学, 2018.

CHEN Jia-jia. Fundamental Investigation of Brazed CBN Heat Pipe Grinding Wheels[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018.

[175] 彭锐涛, 刘开发, 黄晓芳, 等. 流道结构对加压内冷却开槽砂轮磨削性能的影响[J]. 机械工程学报, 2019, 55(13): 212-223.

PENG Rui-tao, LIU Kai-fa, HUANG Xiao-fang, et al. Effect of Flow Channel Structure on Performance of Pressurized Internal-Cooling Slotted Grinding Wheels[J]. Journal of Mechanical Engineering, 2019, 55(13): 212-223.

[176] 张高峰, 何杨, 鲁炎鑫, 等. 碳纤维增强复合材料低温冷风磨削试验研究[J]. 中国机械工程, 2016, 27(20): 2779-2784.

ZHANG Gao-feng, HE Yang, LU Yan-xin, et al. Experimental Study on Cryogenic Cold Air Grinding of Carbon Fibre Reinforced Plastics[J]. China Mechanical Engineering, 2016, 27(20): 2779-2784.

[177] ZHOU Li, HUANG Shu-tao, YU Xiao-lin. Machining Characteristics in Cryogenic Grinding of SiCp/Al Composites[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(5): 869-874.

[178] 安庆龙, 傅玉灿, 徐九华, 等. 低温气动喷雾射流冲击冷却技术在钛合金磨削中的应用[J]. 中国机械工程, 2006, 17(11): 1117-1120.

AN Qing-long, FU Yu-can, XU Jiu-hua, et al. Application of Cryogenic Pneumatic Mist Jet Impinging in Grinding of Ti-6Al-4V[J]. China Mechanical Engineering, 2006, 17(11): 1117-1120.

[179] 庄原. 芳纶纤维复合材料切磨复合加工技术研究[D]. 大连: 大连理工大学, 2013.

ZHUANG Yuan. Study on the Combined Machining Technology of Sawing and Grinding for Aramid Composites[D]. Dalian: Dalian University of Technology, 2013.

[180] WU Wen-tao, LI Chang-he, YANG Min, et al. Specific Energy and G Ratio of Grinding Cemented Carbide under Different Cooling and Lubrication Conditions[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(1-4): 67-82.

[181] PAUL S, GHOSH A. Suitability of Aqueous MoS2Nanofluid for Small Quantity Cooling Lubrication-Assisted Diamond Grinding of WC-Co Cermets[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2019, 233(2): 426-442.

[182] ZHANG Yan-bin, LI Chang-he, JIA Dong-zhou, et al. Experimental Evaluation of the Lubrication Performance of MoS2/CNT Nanofluid for Minimal Quantity Lubrication in Ni-Based Alloy Grinding[J]. International Journal of Machine Tools and Manufacture, 2015, 99: 19-33.

[183] ENOMOTO T, SATAKE U, MAO Xin. New Water-Based Fluids as Alternatives to Oil-Based Fluids in Superfinishing Processes[J]. CIRP Annals, 2020, 69(1): 297-300.

[184] LIGHTSTONE M, KOSHY P, TULLIS S. High-Coherence Jets for Focused Fluid Delivery in Grinding[J]. CIRP Annals, 2021, 70(1): 293-296.

[185] ZHOU Ming, ZHENG Wei. A Model for Grinding Forces Prediction in Ultrasonic Vibration Assisted Grinding of SiCp/Al Composites[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(9-12): 3211- 3224.

[186] LAUWERS B, KLOCKE F, KLINK A, et al. Hybrid Processes in Manufacturing[J]. CIRP Annals, 2014, 63(2): 561-583.

[187] LI Si-si, WU Yong-bo, FUJIMOTO M, et al. Improving the Working Surface Condition of Electroplated Cubic Boron Nitride Grinding Quill in Surface Grinding of Inconel 718 by the Assistance of Ultrasonic Vibration[J]. Journal of Manufacturing Science and Engineering, 2016, 138(7): 071008.

[188] BHADURI D, SOO S L, ASPINWALL D K, et al. A Study on Ultrasonic Assisted Creep Feed Grinding of Nickel Based Superalloys[J]. Procedia CIRP, 2012, 1: 359-364.

[189] 冯平法, 王健健, 张建富, 等. 硬脆材料旋转超声加工技术的研究现状及展望[J]. 机械工程学报, 2017, 53(19): 3-21.

FENG Ping-fa, WANG Jian-jian, ZHANG Jian-fu, et al. Research Status and Future Prospects of Rotary Ultrasonic Machining of Hard and Brittle Materials[J]. Journal of Mechanical Engineering, 2017, 53(19): 3-21.

[190] THANKI P R P S J. Electrochemical Grinding Process, Current State and Future Direction: A Systematic Literature Review[J]. International Journal of Applied Engineering Research, 2014, 9(6): 637-644.

[191] GOSWAMI R N, MITRA S, SARKAR S. Experimental Investigation on Electrochemical Grinding (ECG) of Alumina-Aluminum Interpenetrating Phase Composite[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(7-8): 729-741.

[192] 施远. 碳化钨硬质合金电解磨削加工工艺研究[D]. 大连: 大连理工大学, 2019.

SHI Yuan. Study on the Electrochemical Grinding Process of Tungsten Carbide[D]. Dalian: Dalian University of Technology, 2019.

[193] QU N S, ZHANG Q L, FANG X L, et al. Experimental Investigation on Electrochemical Grinding of Inconel 718[J]. Procedia CIRP, 2015, 35: 16-19.

[194] 饶小双, 张飞虎, 李英杰. 电火花机械复合磨削技术的研究进展[J]. 工具技术, 2017, 51(2): 3-8.

RAO Xiao-shuang, ZHANG Fei-hu, LI Ying-jie. Research Status of Electrical Discharge Diamond Grinding[J]. Tool Engineering, 2017, 51(2): 3-8.

[195] SATYARTHI M K, PANDEY P M. Modeling of Material Removal Rate in Electric Discharge Grinding Process[J]. International Journal of Machine Tools and Manufacture, 2013, 74: 65-73.

[196] YADAV R S, YADAVA V. Experimental Investigations on Electrical Discharge Diamond Peripheral Surface Grinding (EDDPSG) of Hybrid Metal Matrix Composite[J]. Journal of Manufacturing Processes, 2017, 27: 241-251.

[197] 刘志东. 放电诱导可控烧蚀高效加工典型工艺方法[J]. 电加工与模具, 2012(1): 1-6.

LIU Zhi-dong. Series Typical Efficient Machining Methodsof Controllable Burning by Discharge-Induced[J]. Electromachining & Mould, 2012(1): 1-6.

[198] RAO Xiao-shuang, ZHANG Fei-hu, LI Chen, et al. Experimental Investigation on Electrical Discharge Diamond Grinding of RB-SiC Ceramics[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(5-8): 2751-2762.

[199] RAO Xiao-shuang, ZHANG Fei-hu, LU Yan-jun, et al. Surface and Subsurface Damage of Reaction-Bonded Silicon Carbide Induced by Electrical Discharge Diamond Grinding[J]. International Journal of Machine Tools and Manufacture, 2020, 154: 103564.

[200] 刘永红, 于丽丽, 李小朋, 等. 非导电工程陶瓷电火花磨削技术[J]. 机械工程学报, 2008, 44(8): 132-136.

LIU Yong-hong, YU Li-li, LI Xiao-peng, et al. Technology for Electrical Discharge Grinding of Non-Conductive Engineering Ceramics[J]. Chinese Journal of Mechanical Engineering, 2008, 44(8): 132-136.

[201] SHU K M, SHIH H R, TU G C. Electrical Discharge Abrasive Drilling of Hard Materials Using a Metal Matrix Composite Electrode[J]. The International Journal of Advanced Manufacturing Technology, 2006, 29(7-8): 678-687.

[202] YOU Kai-yuan, YAN Guang-peng, LUO Xi-chun, et al. Advances in Laser Assisted Machining of Hard and Brittle Materials[J]. Journal of Manufacturing Processes, 2020, 58: 677-692.

[203] MA Zhe-lun, WANG Zhao, WANG Xue-zhi, et al. Effects of Laser-Assisted Grinding on Surface Integrity of Zirconia Ceramic[J]. Ceramics International, 2020, 46(1): 921-929.

[204] AZARHOUSHANG B, SOLTANI B, ZAHEDI A. Laser- Assisted Grinding of Silicon Nitride by Picosecond Laser[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5-8): 2517-2529.

[205] LI Zhi-peng, ZHANG Fei-hu, LUO Xi-chun, et al. Material Removal Mechanism of Laser-Assisted Grinding of RB- SiC Ceramics and Process Optimization[J]. Journal of the European Ceramic Society, 2019, 39(4): 705-717.

[206] 许胜. 氧化锆陶瓷激光辅助磨削的辐照效应与材料去除机理研究[D]. 上海: 上海交通大学, 2017.

XU Sheng. Laser Irradiation Effect and Material Removal Mechanism in Hybrid Grinding of Zirconia Ceramics[D]. Shanghai: Shanghai Jiao Tong University, 2017.

[207] 杨凯华. CVD金刚石微铣刀的激光诱导石墨化辅助精密磨削研究[D]. 南京: 南京航空航天大学, 2018.

YANG Kai-hua. Research on Laser Induced GraphitizationAssisted Precision Grinding of CVD Diamond Micro Milling Tools[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018.

[208] 李蓓智. 高速高质量磨削理论、工艺、装备与应用[M]. 上海: 上海科学技术出版社, 2012.

LI Bei-zhi. High-Speed and High-Quality Grinding Theory, Technology, Equipment and Application[M]. Shanghai: Shanghai Scientific & Technical Publishers, 2012.

[209] 杨路. CFRP砂轮超高速磨削镍基高温合金的基础研究[D]. 南京: 南京航空航天大学, 2017.

YANG Lu. Fundamental Research on the Ultra-High Speed Grinding of Nickel-Based Superalloy with CFRP Wheels[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[210] 吴重军. 碳化硅磨削微观损伤机理及其高性能磨削技术研究[D]. 上海: 东华大学, 2017.

WU Chong-jun. Research on Micro-Damage Mechanism in Grinding of Silicon Carbide and Its High Performance Grinding Technology[D]. Shanghai: Donghua University, 2017.

[211] 黄宇岑. TC4钛合金高速外圆磨削实验研究[D]. 湘潭: 湖南科技大学, 2016.

HUANG Yu-cen. Experimental Study on High Speed Cylindrical Grinding of TC4 Titanium Alloy[D]. Xiangtan: Hunan University of Science and Technology, 2016.

[212] YANG Xiu-xuan, ZHANG Bi. Material Embrittlement in High Strain-Rate Loading[J]. International Journal of Extreme Manufacturing, 2019, 1(2): 022003.

[213] ZHANG Bi, YIN Jing-fei. The ‘Skin Effect’ of Subsurface Damage Distribution in Materials Subjected to High- Speed Machining[J]. International Journal of Extreme Manufacturing, 2019, 1(1): 012007.

[214] OLIVEIRA J F G, SILVA E J, GUO C, et al. Industrial Challenges in Grinding[J]. CIRP Annals, 2009, 58(2): 663-680.

Grindability of High Performance Difficult-to-machine Materials

1,2,1,2,1,2,1,2,1,2,1,2

(1. Shenzhen Key Laboratory of Cross-scale Manufacturing Mechanics, Shenzhen 518055, China; 2. Southern University of Science and Technology, Shenzhen 518055, China)

High performance difficult-to-machine (DTM) materials are increasingly applied in advanced applications. The precision and accuracy requirements for key parts enhance unceasingly, but the grindability of materials with high performance is inferior, which proposes an enormous challenge to the grinding process. To improve the surface integrity and reduce grinding wheel wear, scholars at home and abroad have carried out extensive research. This study comprehensively reviews the recent research progress on grindability of DTM materials (e.g., metallic materials, ceramic materials, and composites) from four aspects, including surface integrity, grinding wheel blockage and wear, grinding chatter, and advanced technologies for improving grindability. The study first discusses the characteristics and common problems of grindability of DTM materials and summarizes the underlying formation mechanism of machining damage. It is concluded that the main strategy to improve the grindability of a material is to reduce grinding force and temperature. Furthermore, the study analyzes the sources of grinding force and temperature, and their influences on the surface integrity and grinding wheel wear. On these bases, the study puts forward a process strategy to reduce grinding force and temperature inspired by the ideas of “reducing the inflow” and “promoting the outflow”. Finally, high-quality and efficient machining methods for DTM materials have prospected. The study points out that high quality and efficient machining of DTM materials rely on the continuous development of various advanced techniques, including high-performance grinding wheel and its dressing techniques, high-efficiency cooling and lubrication techniques, multi-field hybrid grinding techniques and ultra-high-speed grinding techniques.

titanium alloy; superalloy; hard brittle materials; composites; grindability; surface integrity; grinding wheel wear

2021-11-15;

2022-01-14

LU Shou-xiang (1986—), Male, Ph. D., Research focus: ultra-high-speed grinding technology and low damage machining of composite materials.

张璧(1957—),男,博士,讲席教授,主要研究方向为超高速精密加工理论、装备与工艺。

ZHANG Bi (1957—), Male, Ph.D., Chair professor, Research focus: theory, equipment and technology of ultra-high-speed precision machining.

卢守相, 郭塞, 张建秋, 等. 高性能难加工材料可磨削性研究进展[J]. 表面技术, 2022, 51(3): 12-42.

TG580

A

1001-3660(2022)03-0012-31

10.16490/j.cnki.issn.1001-3660.2022.03.002

2021-11-15;

2022-01-14

深圳市跨尺度制造力学重点实验室(ZDSYS20200810171201007);深圳市人才项目(KQTD20190929172505711);深圳市孔雀技术创新项目(KQJSCX20180322152221965);深圳市重点项目(JSGG20210420091802007)

Fund:Shenzhen Key Laboratory of Cross-scale Manufacturing Mechanics (ZDSYS20200810171201007); Shenzhen Talent Project (KQTD 20190929172505711); Shenzhen Peacock Technology Innovation Project (KQJSCX20180322152221965); Shenzhen Key Technology Project (JSGG20210420091802007)

卢守相(1986—),男,博士,主要研究方向为超高速磨削技术与复合材料低损伤加工技术。

LU Shou-xiang, GUO Sai, ZHANG Jian-qiu, et al. Grindability of High Performance Difficult-to-machine Materials[J]. Surface Technology, 2022, 51(3): 12-42.