一种三嗪类脱硫剂的制备及其性能研究

2022-03-25严东寅顾泓陈欢杨明郑存川

严东寅,顾泓,陈欢,杨明,郑存川

(1.中国石油集团有限公司塔里木油田分公司油气工程研究院,新疆 库尔勒 841000;2.西南石油大学化学化工学院,四川 成都 610500)

目前,原油脱硫技术大体可分为3类:物理脱硫,化学脱硫,微生物脱硫[1-2]。其中物理法包括闪蒸法脱硫、气提法脱硫、物理吸附法等[3]。物理脱硫技术溶剂性质稳定、不宜发泡、腐蚀性低以及对有机硫化物具有一定的吸收能力,但溶剂价铬昂贵以及对重烃的高亲和力限制了物理溶剂吸收法的推广应用。化学脱硫包括酸碱中和法、氧化法、油提法等[4]。化学脱硫时,不同温度、压力、含水率、加量等因素都会影响脱硫剂的脱硫效率,所以要根据油田实际生产条件,有目的地选择各类脱硫剂,以达到理想的脱硫效果。生物脱硫包括生物过滤法、生物吸附法和生物滴滤法。生物脱硫技术具有投资低、反应条件温和以及对环境温和等优点,近年来受到广泛的关注。

化学脱硫技术的关键在于脱硫剂的选择[5]。其最常见的化学脱硫剂主要有胺类、强氧化物类、氢氧化物类、三嗪类等[6-7]。近年来,三嗪类脱硫剂得到人们的青睐。三嗪类脱硫剂是一类含有3个氮原子的六元杂环化合物的高效液体脱硫剂,主要分为油溶性和水溶性两种,由于操作方便,可直接注入管道使用,因此三嗪类脱硫剂多用于海上平台的原油脱硫[8-9]。

1 实 验

1.1 主要试剂及仪器

N,N-二羟乙基丙二胺、甲醛、浓硫酸、乙酸锌、溴、氢氧化钠、硫代硫酸钠、淀粉指示剂、重铬酸钾、Span-20、Span-80、Span-85、二甲苯、柴油、Na2CO3、NaHCO3均为分析纯,成都科隆化学试剂公司。实验用原油来自塔里木油田。

WQF-520傅里叶红外光谱仪,北京瑞利公司;Bruker AVIII 400MHz核磁共振波谱仪,瑞士布鲁克。

1.2 脱硫剂的制备

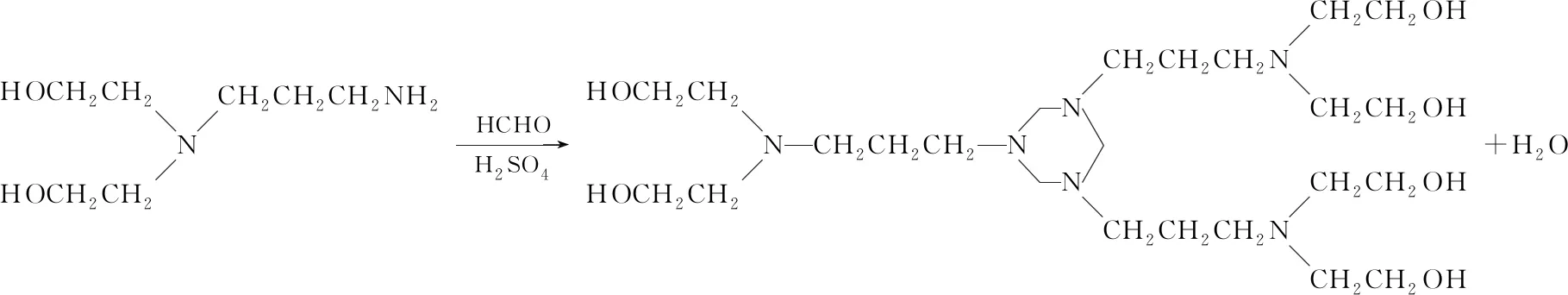

称取一定量的N,N-二羟乙基丙二胺和甲醛,然后加入浓硫酸作为催化剂在一定温度下反应一段时间。反应完成后,常温静置1 h,最后将产物减压蒸馏提纯得到目标脱硫剂(DET)。制备示意如图1所示。

图1 DET制备示意

1.3 脱硫剂的性能评价方法

实验装置为反应釜前端连接氮气和硫化氢,用流量计控制气体流速。反应釜后端连接多级吸收器,用于吸收反应釜中未反应的硫化氢。装置最后装有尾气吸收装置,以免气体流速过快导致硫化氢气体泄漏。整套实验装置为密闭结构,反应装置与硫化氢吸收装置连接密闭一体。硫化氢含量测定方法采用标准《原油中可逸出硫化氢的测试方法——碘量法》测定。

2 结果与讨论

2.1 脱硫剂的表征

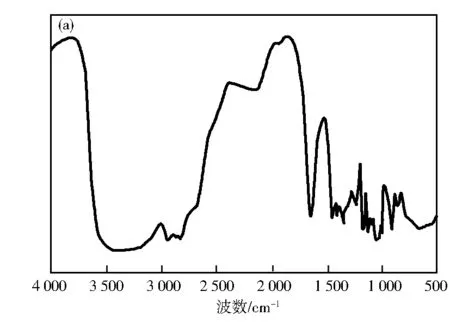

图2为脱硫剂的红外光谱和核磁共振谱。

图2 DET红外、核磁共振谱

由图2(a)可知:4 000~3 200、3 300 cm-1处宽峰为羟基的特征吸收峰;3 000~2 700 cm-1处为饱和C—H键的伸缩振动峰,2 800 cm-1和1 400 cm-1处为三嗪环上亚甲基C—H键的伸缩振动峰和弯曲振动峰;1 100 cm-1处存在一个弱峰,为C—N键的吸收峰,证明化合物中含有胺;1 070 cm-1处为伯醇类C—O键的吸收峰,表明化合物是一种伯醇类物质。

由图2(b)可知,DET的1H NMR,δ:1.759 9(6H, —OH), 2.554 2(12H, —CH2—OH), 2.646 1(6H, N—CH2—N), 3.377 8(18H, N—CH2—C), 3.630 9(6H, C—CH2—N), 3.907 7(6H, —CH2—)。由此可见,核磁图谱与产物的分子结构式吻合。

2.2 脱硫剂配方优化

2.2.1 脱硫剂的溶解性

以柴油作为模拟油,分别考察了脱硫剂在水和油中的溶解性。为了便于区分油、水层,在水中加入了少量甲基橙。脱硫剂加入水中成一相,表明脱硫剂溶于水,并且与水互溶。而在油中呈现上下两层,表明此脱硫剂为水溶性脱硫剂。

2.2.2 脱硫剂的分散稳定性

由于脱硫剂是水溶性的,脱硫剂要与油接触才能与原油中的硫化氢反应,从而脱出原油中的硫化氢。为使脱硫剂能够更好地分散在原油中,增加脱硫剂与原油的接触面积,需要加入一定量的表面活性剂,使脱硫剂更好地分散在原油中。筛选3种油溶性表面活性剂进行实验,结果如图3所示。

图3 不同表面活性剂的分散性能(从左至右依次为Span-20,Span-80,Span-85)

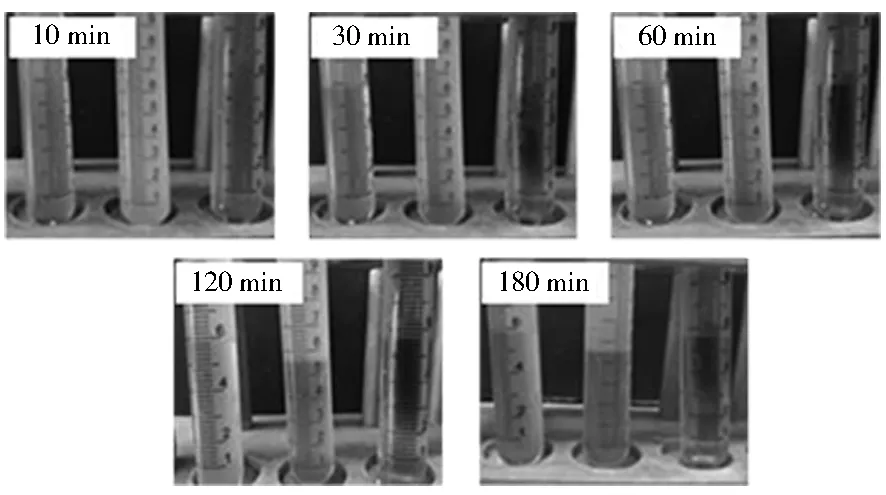

由图3可见,Span-80分散效果较好,混合溶液能够保持长时间不会分层。表面活性剂的加入能够使脱硫剂分散在原油中,促进脱硫,但也可能造成原油乳化。因此表面活性剂的加量需要综合考虑脱硫剂的分散性能、脱硫性能、乳化倾向等。图4为Span-80加量对分散稳定性的影响。

由图4可知, 10 min时加量1%的体系已经有明显分层现象,加量3%与5%的体系的虽有分层现象但是不明显,加量7%的体系完全没有分层。30 min后除了加量7%之外的其他的分层相对比较明显40 min后所有分层比较明显,60 min后全部开始分层。由此可知,在加量达到3%时原油-脱硫剂乳状液体系的稳定性已经较好,继续增加表面活性剂浓度其效果增加不明显。综合考虑,选择表面活性剂加量为3%。

图4 Span-80加量对分散稳定性的影响

2.3 脱硫剂的性能评价

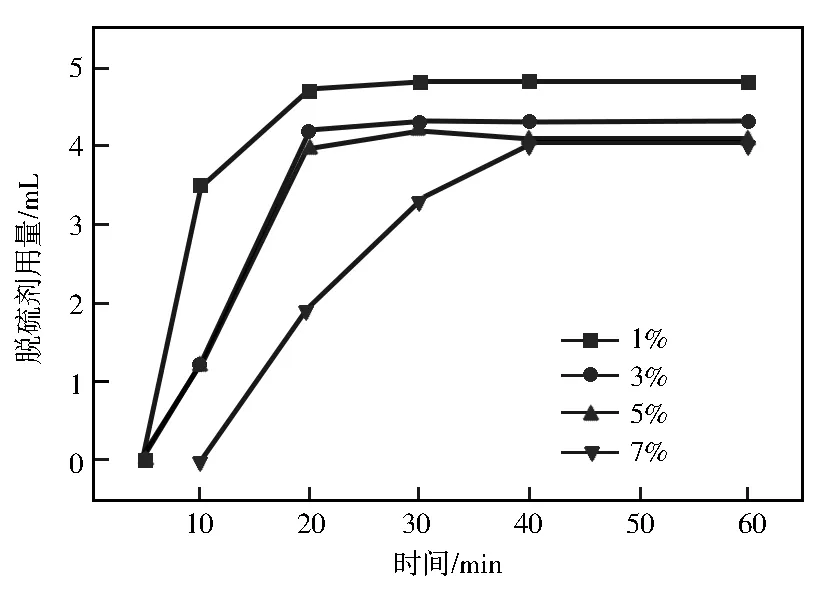

2.3.1 加量对脱硫效率的影响

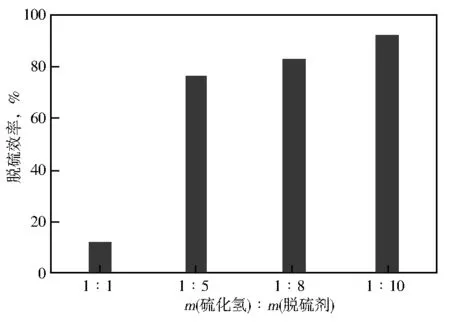

脱硫剂与硫化氢按照一定摩尔比发生化学反应从而实现脱硫,因此,脱硫剂的浓度对脱硫效率影响较大,固定实验条件:温度70 ℃,时间30 min,pH值8~10,搅拌强度100 r/min。考察硫化氢与脱硫剂质量比对脱硫效率的影响,结果如图5所示。

图5 硫化氢与脱硫剂质量比对脱硫效果影响

由图5可知,没有脱除的硫化氢在测试过程中被氮气携带出,采用醋酸锌溶液吸收,产生白色沉淀。硫化氢与脱硫剂质量比为1∶1时脱硫效率仅为12.27%,当质量比为1∶8时脱硫效率达到80%以上。质量比为1∶10时,在脱硫过程中,醋酸锌浑浊程度不明显,仅第一个吸收器略微浑浊,其他吸收器都呈清澈状,这说明加入1∶10的脱硫剂之后原油中的硫化氢基本脱除,脱硫效率达到90%以上,因此,选择硫化氢与脱硫剂质量比为1∶10。

2.3.2 温度对脱硫效率的影响

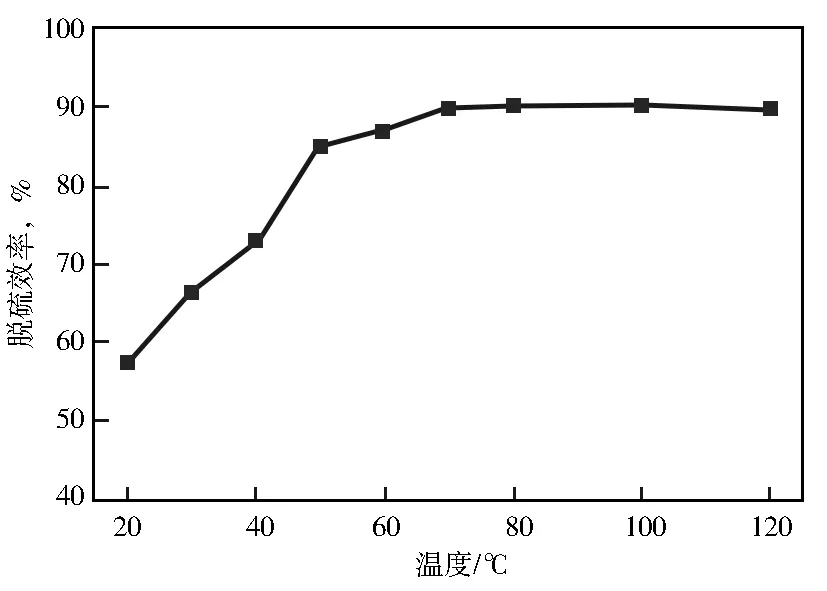

固定条件:硫化氢与脱硫剂质量比1∶10,时间30 min,pH值8~10,搅拌强度100 r/min。考察温度对脱硫效率的影响,结果如图6所示。

图6 脱硫温度对脱硫效率的影响

由图6可知,脱硫剂的脱硫效率随着温度的升高呈线性上升,当温度达到70 ℃时,脱硫效率已经达到90%以上。并且120 ℃时脱硫效率依然保持在90%以上,说明脱硫剂的高温稳定性较好。脱硫剂与硫化氢发生化学反应,随着温度的升高,反应速率大幅提高。此外,低温下脱硫剂在原油中的传质速率降低,反应速率相对也较低。低温下可以通过延长反应时间来提高脱硫效率。

2.3.3 脱硫时间对脱硫效率的影响

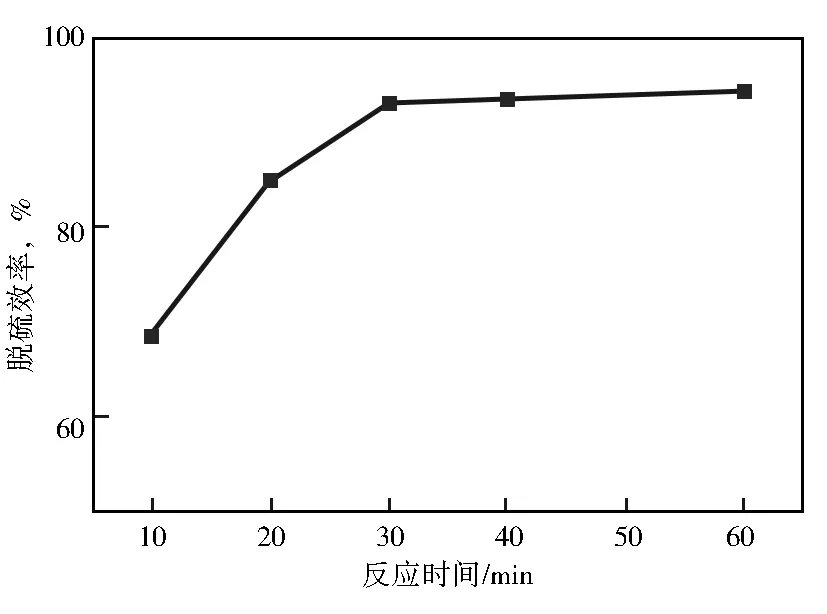

固定条件:质量比1∶10,温度70 ℃, pH值8~10,搅拌强度100 r/min。考察脱硫时间对脱硫效率的影响,结果如图7所示。

图7 脱硫时间对脱硫效率的影响

由图7可知,随着时间的增加,脱硫效率随之增大。10~30 min脱硫效率随时间变化明显,30 min后,脱硫效率随时间变化缓慢。原油中的H2S气体有部分是溶解状态,有部分是分散在原油中的。无论是溶解状态还是分散状态的硫化氢,在与脱硫剂的反应都需要两步。第一步,H2S由气相转移到液相,即H2S溶解在水中;第二步,H2S与脱硫剂发生反应。溶解在原油中的硫化氢与脱硫剂的反应也是油水两相之间的反应,化学反应主要发生在油水界面上。根据双膜理论,前期H2S含量高,其进入液相动量较大,所以脱硫效率随时间变化明显。随着时间增加,H2S含量迅速减小,脱硫效率虽有所增大,但增长缓慢。为了提高实验效率同时得到稳定准确的实验数据,后续试验反应时间都为30 min。

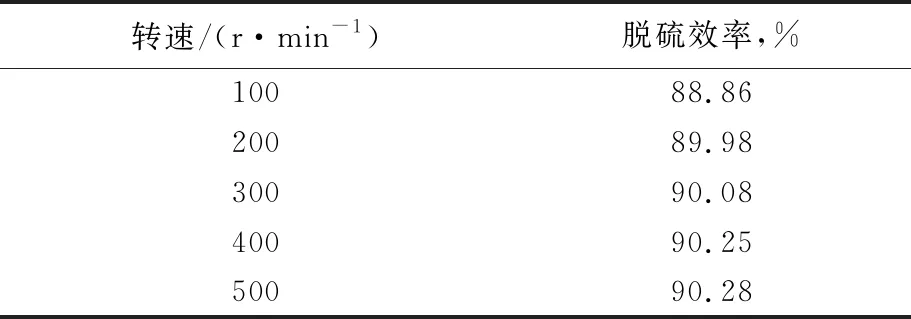

2.3.4 搅拌强度对脱硫效率的影响

由于脱硫剂是水溶性的,在原油中呈分散状态,脱硫剂与原油的接触状态对反应速率影响较大。因此,考察了搅拌强度对脱硫效率的影响。其他实验条件:质量比1∶10、温度70 ℃、时间30 min、pH值为8~10,结果如表1所示。由表1可知,搅拌强度对脱硫效率的影响不大,说明脱硫剂在原油中的分散性能较好,较小的搅拌强度就可以充分混合并进行反应。

表1 搅拌强度对脱硫效率的影响

2.3.5 含水率对脱硫效率的影响

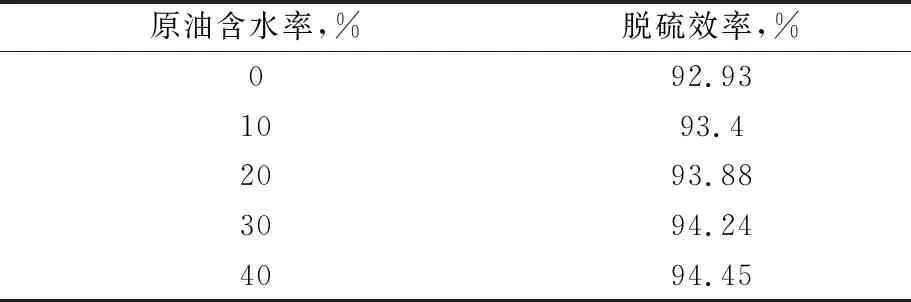

配制不同含水率的油水乳状液,搅拌均匀后进行脱硫效率测试。其他实验条件:质量比1∶10,温度70 ℃,时间30 min,pH值为8~10,搅拌强度100 r/min。油水比对脱硫效率影响结果如表2所示。由表2可知,含水率对脱硫效率的影响不大,因为该脱硫剂属于水溶性脱硫剂,所以含水率并不影响脱硫效果。

表2 原油含水率对脱硫效率的影响

2.3.6 pH值对脱硫效率的影响

固定实验条件:质量比1∶10,温度70 ℃,时间30 min,搅拌强度100 r/min。考察pH值对脱硫效率的影响,结果如图8所示。

由图8可知,在水溶液成酸性时,脱硫效率较低,随着pH值的升高,脱硫效率随之增大。其原因是硫化氢溶于水之后首先发生电离然后电离出的S2-与三嗪类脱硫剂发生反应。但是硫化氢属于弱电解质,其电离反应为可逆反应。当溶液呈酸性时,根据勒夏特列原理,硫化氢的电离将会受到抑制。因此导致脱硫率降低。当溶液变为中性或者碱性时,电离平衡正向移动,化学反应加快,脱硫效率增加。

图8 pH值对脱硫效率的影响

2.4 脱硫剂的综合物性评价

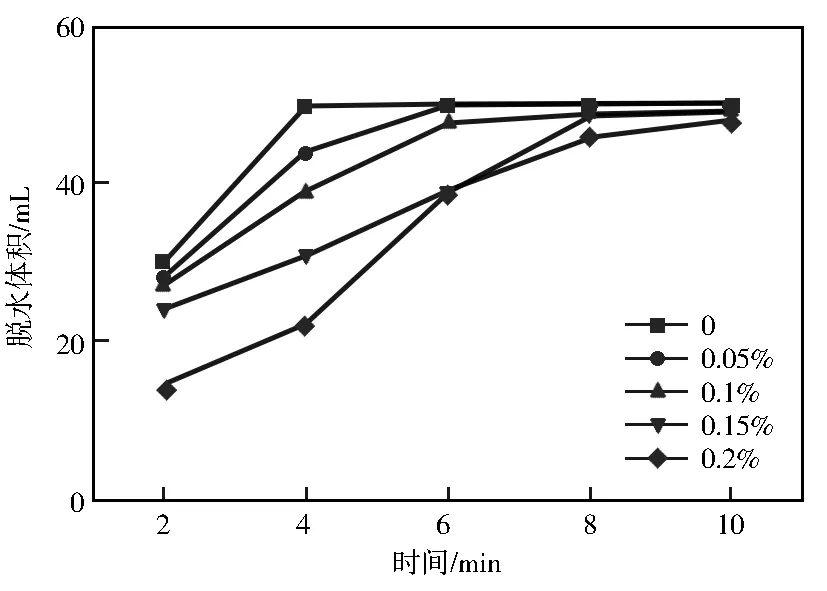

2.4.1 脱硫剂的乳化倾向

以相同的油水比例,分别加入不同质量分数的脱硫剂,将油水完全乳化之后,恒温静置1 h后,油水全部分离,并没有乳化层出现(图9)。

图9 脱硫剂的乳化倾向

由图9可知,脱硫剂在油水分散体系中并没有乳化倾向。将脱硫剂与油水分散体系混合均匀后,体系在10 min之内基本已完全分层,并没有产生乳化层。这对于下游破乳脱水来说非常重要,减少了工程的繁琐工序,极大地优化了整个产业链的效率。

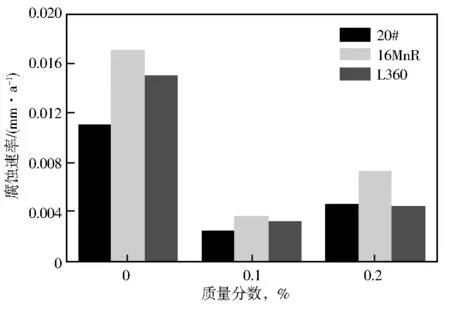

2.4.2 脱硫剂的腐蚀性能

应用3种钢片(20#、16MnR、L360)在含硫含水(50%)原油中,加入不同浓度脱硫剂,在50 ℃腐蚀7 d,依据SY/T 5273—2000对脱硫剂的腐蚀性进行评价,结果见图10。

由图10可知,不同浓度脱硫剂的加入并没有导致对钢片腐蚀程度的增加,反而是比不加脱硫剂的溶液对钢片腐蚀速率更低。另外,随脱硫剂浓度的成倍增加其腐蚀速率增加不明显。可见,该脱硫剂不仅不会增强腐蚀作用而且还具有一定的缓蚀性。

图10 不同钢片在不同脱硫剂浓度下的腐蚀速率

3 结 论

以N,N-二羟乙基丙二胺和甲醛为原料在浓硫酸作催化剂的条件下制备了一种三嗪类脱硫剂,并通过红外以及核磁确证了产物的结构。该脱硫剂与同类型脱硫剂相比,在脱硫效率上有一定的优势。在硫化氢与脱硫剂质量比为1∶10、脱硫温度为70 ℃、脱硫时间为30 min、pH值为8~10时,该脱硫剂可以达到最佳脱硫效率。而且配伍性良好,没有乳化倾向;另外,该脱硫剂还有一定的缓蚀作用。但是很多原油含硫还包含有机硫,这也是原油含硫不达标的一个原因。因此,对于原油有机硫的脱除还需进一步的研究,以实现原油彻底脱硫。