合成气脱硫剂PURASEC2020运行工况分析及粉化事故处理

2020-06-18李超帅

李超帅

(伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

煤制天然气是以煤为原料生产天然气的工艺技术,可以将煤炭转化为便于远距离输送的清洁燃料CH4,是缓解天然气供需矛盾和煤炭高效清洁转化的重要途径之一[1]。煤制天然气的甲烷化工序采用镍基催化剂将净化气中的CO、CO2和H2转化为CH4,镍基催化剂运行要求合成气中总硫体积分数小于1×10-8,煤基合成气净化后仍含有体积分数约1×10-7的硫分,考虑到脱硫的波动,需在甲烷化装置进气口设置深度脱硫装置,进一步保护下游催化剂长期安全[2]。

伊犁新天煤化工有限责任公司20亿m3/a煤制天然气项目采用戴维甲烷化工艺,净化气深度脱硫使用英国庄信万丰公司的PURASEC2020脱硫剂。脱硫装置运行工况的好坏直接影响甲烷化镍基催化剂的寿命,研究PURASEC2020脱硫剂的运行工况,能够进一步保证甲烷化装置的稳定运行。

1 PURASEC2020脱硫剂简介

1.1 PURASEC2020脱硫剂性质

PURASEC2020脱硫剂为英国庄信万丰生产的微量硫脱除剂,用于煤制天然气中净化气甲烷化合成前的保护脱硫中,是一种以氧化锌为基质的高孔隙率球形颗粒吸收剂。PURASEC2020脱硫剂有效组分为氧化锌,质量分数占80%左右,其余组分为氧化铝。PURASEC2020脱硫剂直径为3~4 mm,装填堆积密度为750~1 000 kg/m3。

1.2 PURASEC2020脱硫剂使用条件

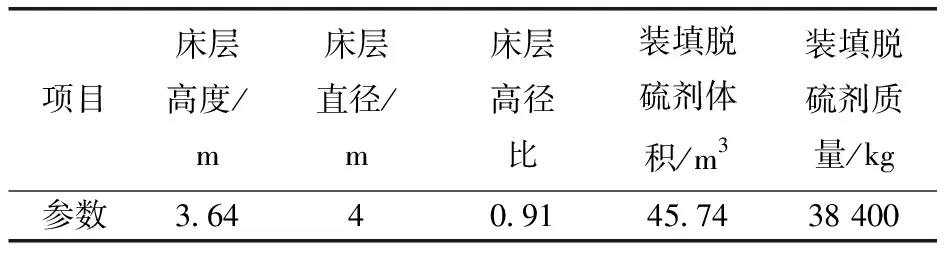

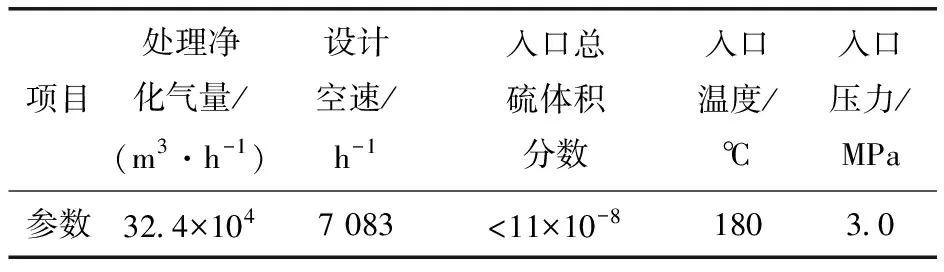

伊犁新天煤化工20亿m3/a煤制天然气项目甲烷化合成装置分为A、B两个系列,单系列生产能力10亿m3/a煤制天然气。单系列甲烷化合成装置中,使用单脱硫槽。脱硫槽内脱硫剂装填体积为45.74 m3。表1为脱硫剂的装填状况,表2为脱硫剂的使用工艺条件。

表1 年产10亿m3煤制天然气装置脱硫剂装填情况

表2 10亿m3/a煤制天然气装置脱硫剂使用工艺条件

2 PURASEC2020脱硫剂运行工况分析

2.1 脱硫效果

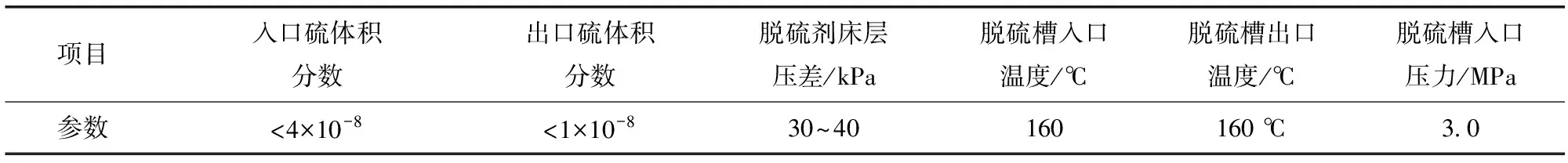

PURASEC2020脱硫剂在140~230 ℃脱除净化气中的微量硫化氢,且能在水明显过量的情况下脱除净化气中微量COS。从甲烷化装置3年多的运行情况来看,在脱硫槽入口总硫体积分数小于11×10-8的情况下,脱硫槽出口硫含量可以稳定控制在体积分数小于1×10-8,表3为年产10亿m3煤制天然气装置满负荷运行时的脱硫情况。运行中曾发生低温甲醇洗系统故障,造成脱硫槽入口硫含量短时间超标,总硫体积分数最高达到17×10-8,超标期间脱硫槽出口硫含量也能控制在体积分数小于1×10-8。

表3 煤制天然气装置满负荷时脱硫运行情况

2.2 脱硫剂的保护措施

为保证甲烷合成镍基催化剂的安全,避免其硫中毒,在煤制气甲烷化合成装置运行过程中可采取以下保护措施:防止脱硫剂床层凝液的产生造成氧化锌的粉化;避免脱硫剂的床层产生超温;及时监测脱硫剂床层硫容量,避免脱硫剂硫容量到达上限造成硫穿透。

(1)防止脱硫剂床层凝液的产生,造成氧化锌脱硫剂的粉化。甲烷化合成装置频繁开停车操作及运行中的异常工况等可能造成脱硫剂氧化锌粉化。粉化后的脱硫剂粉末会堵塞管道及设备,导致甲烷化装置无法运行。脱硫剂粉化的主要原因是接触液态水后脱硫剂的强度急剧下降,从而导致脱硫剂颗粒在运行中破碎粉化。为防止脱硫剂的床层产生凝液,在开车前、运行中及停车后均应采取相应措施。表4为脱硫剂床层防凝的各项措施。

(2)避免脱硫剂床层产生超温。正常运行过程中不会发生脱硫剂超温。在甲烷化装置停车切气后,脱硫剂床层内滞留的原料气可能发生反应造成热量积聚从而导致床层超温。因此在停车后,应及时使用氮气吹除脱硫剂床层的原料气,应在停车后30 min内完成对脱硫槽的氮气吹扫。

伊犁新天煤化工甲烷化装置脱硫槽床层未设置温度监测点,在运行时通过脱硫槽进出口的温度变化情况来间接观测脱硫剂床层的温度变化,但在脱硫槽停车隔离后无法使用此方法来观测,建议优化脱硫剂床层温度监测方法,在脱硫槽内增设多点热电偶用来直接监测脱硫剂床层温度变化情况。

表4 脱硫剂床层防凝措施

(3)避免脱硫剂硫容量到达上限。在脱硫剂床层的上中下三个部位各设置有一个气体取样点,用于检测脱硫剂的硫容量。当下部的取样点分析发现脱硫效果明显降低时,表明脱硫剂硫容量即将达到上限,此时必须更换脱硫剂,以避免出现硫穿透而污染镍基甲烷化催化剂。

运行过程中应严格控制上游原料气的硫含量,并定期在脱硫槽的上中下三个取样点取样分析脱硫效果,并预估脱硫剂的使用寿命,及时更换脱硫剂。

3 一起PURASEC2020脱硫剂粉化事故及处理措施

2018年曾发生一起脱硫剂粉化事故,粉化的脱硫剂粉末随原料气进入到脱硫槽后的管道及一号主甲烷化反应器、二号主甲烷化反应器、循环气分离器、二号进料换热器等设备内;脱硫槽粉末进入后系统造成管道堵塞,使甲烷化循环气流量急速降低,一号主甲烷化反应器和二号主甲烷化反应器的进出口压差快速升高,系统联锁停车。事故发生后,对工艺系统中的脱硫剂粉末进行了清理,更换了脱硫剂。

3.1 管道内脱硫剂粉末的清理

脱硫槽出口管道低点位置堵塞严重,且脱硫剂粉末附着在管道上,使用惰性气体吹扫仅能吹出少量粉末,对于附着在管道上的脱硫剂使用高压水冲洗,并反复浸泡,逐步清除。高压水冲洗前需制定隔离方案,将管道和甲烷化反应器隔离开,避免冲洗水进入到甲烷化反应器内。

3.2 设备内脱硫剂粉末的清理

3.2.1 二号进料换热器

经检查,二号进料换热器壳程内堆满脱硫剂粉末,遂将二号进料换热器壳程进出口管道断口后使用高压水清洗。

3.2.2 一号主甲烷化反应器及二号主甲烷化反应器

脱硫剂粉末混杂在催化剂床层内,同时因镍基催化剂不能暴露在有氧环境中,给两台主甲烷化反应器内脱硫剂粉末的清理带来了极大困难。主甲烷化反应器顶部的脱硫剂粉末量比较大,对于顶部的脱硫剂粉末采用人工清理的方式。清理时,工人佩戴正压式空气呼吸器,将顶部的粉末及瓷球运送至反应器外,对瓷球进行浸泡清理后回装。对主甲烷化反应器镍基催化剂床层的脱硫剂粉末采用氮气反吹的方式,为防止氮气吹扫时吹翻催化剂床层,在床层顶部覆盖丝网并加重力块。使用清理干净的脱硫槽作为临时蓄压设备。蓄压0.5 MPa后,从甲烷化反应器入孔处快速泄压,多次吹扫,能吹扫出大多数的脱硫剂粉末。

对床层顶部催化剂内无法彻底吹出的脱硫剂,吹扫完成后,为尽量降低反应器压差,将顶部已经失活的催化剂扒出部分。对未失活的催化剂床层进行人工检查,如尚有脱硫剂粉末,可采取氮气氛围下筛分的方式进一步清理。

3.2.3 循环气分离器及循环气压缩机

循环气分离器内存有少量的脱硫剂粉末,将循环气分离器隔离后人工清理。将循环气压缩机缸体开盖进行检查清理,同时清理干气密封过滤器。

3.3 脱硫剂更换及装置重新开车

受脱硫剂粉化影响的所有设备及管道清理完成后,对各隔离断口处进行恢复,然后启动循环气压缩机,将甲烷化装置建立氮气循环,检查两台主甲烷化反应器的压差是否恢复正常,然后再进行脱硫剂的重新装填。装填完成后,系统重新开车至运行正常。

4 建 议

(1)PURASEC2020脱硫剂能够将甲烷化反应的原料气进一步脱硫至总硫体积分数小于1×10-8,以降低甲烷化镍基催化剂硫中毒的可能。

(2)液态水进入脱硫剂床层会导致脱硫剂的粉化。为防止在脱硫剂床层产生凝液,在脱硫剂使用生命周期的各个时间段,包括开车前、运行中及停车后,均应采取相应的防凝措施。

(3)脱硫剂发生粉化会对整个甲烷化装置造成极其严重的影响,处理脱硫剂的粉化事故必须将系统中的脱硫剂粉末尽可能清理干净,尽量减少脱硫剂粉末对重新开车运行的影响。