离心作用下疏水不锈钢网的油水分离性能*

2022-10-22廖海全吴然昊汤秀华杜光文张峰榛

廖海全,吴然昊,汤秀华,杜光文,张峰榛

(四川轻化工大学化学工程学院,四川 自贡 643000)

化工、食品、机械等行业产生大量含油废水,若不加以处理将其直接排放或发生泄漏事故势必会造成环境污染和水域生态平衡的破坏,因此研发含油废水处理技术具有重要意义[1-3]。传统的油水分离方法有吸附法、生物处理法、撇除法、气浮法等[4-6]。但这些方法普遍存在成本较高、分离效率较低、破乳难等弊端。近年来,随着疏水材料技术的不断发展,诸多研究者制备了具有优异疏水亲油性能的金属网,并将其用在油水分离中[7-12]。这些分离技术主要利用疏水金属网对油、水不同的界面浸润性能,并在重力势能推动下实现油被金属网过滤,水被金属网拦截。但由于油的密度小于水,在重力作用下油与疏水金属网的接触概率会降低,因此也会降低其分离效率。基于此,本文提出了以疏水不锈钢网为基材在离心场作用下的新型油水分离技术,设计了实验室油水分离装置,并讨论了油水分离性能。该研究结果可为离心作用下油水分离工艺优化及设备制造提供依据。

1 实验部分

1.1 实验原理

在惯性离心场作用下,油水混合物沿径向飞离中心,与周向上的疏水不锈钢网充分接触,利用疏水不锈钢网的亲油疏水特性,可使油相通过,水相被拦截,实现油-水分离。

1.2 实验方法

按文献[12]制备了孔径为100目的疏水不锈钢网,并以此为油水分离基材,设计了如图1所示的实验室油水分离装置。该装置主要包括圆筒型油水分离器、机械搅拌装置和底部带出油口、锥形油相收集器组成。其中,油水分离器内径和内高分别为70 mm和120 mm,在距其底部60 mm处的侧壁开有50 mm×60 mm的分离窗,将自制的疏水不锈钢网贴合在分离窗外;机械搅拌装置的搅拌杆下部安有直径45 mm的片式桨叶;锥形油相收集器内径为95 mm,其底部有出油口。

每次实验向油水分离器中一次性加入240 mL一定油水比的油水混合物(玉米油-水)后,迅速开启事先已设置一定转速的搅拌装置并开始计时。玉米油在离心作用下,通过油水分离器侧壁分离窗上的疏水不锈钢网甩出至油相收集器经出油口流至量筒中。在一定的时间间隔读取量筒中玉米油的体积量,以获得不同时刻的油水分离效率。

图1 油水分离实验装置Fig.1 The oil-water separation experimental device

1.3 测量与表征

利用扫描电子显微镜(S-3400N型,捷克TESCAN公司)对不锈钢网表观形貌进行分析;利用接触角测量仪(JC2000D型,上海中晨数字技术设备有限公司)对不锈钢网的静态接触角进行测量。利用以下公式表达油水分离效率。

η=v/v0

(1)

式中:η为油水分离效率;v0为初始油水混合物中油相的体积,mL;v为任意时刻分离出的油相的体积,mL。

2 结果与讨论

2.1 改性不锈钢网表征结果

图2为改性前、后不锈钢网的SEM形貌及水静态接触角。可见,未改性的不锈钢网表面较光滑,其水的静态接触角为71.3°,而改性后的不锈钢网表面被改性修饰物覆盖,且存在较多修饰坑,改性后不锈钢网的水静态接触角可达145.5°,说明改性后的不锈钢网具有优异的疏水性能。

图2 改性前(a)、后(b)的不锈钢网SEM形貌及水静态接触角Fig.2 SEM and static contact angle of stainless-steel mesh before(a) and after(b)hydrophobic modification

2.2 油水分离实验结果

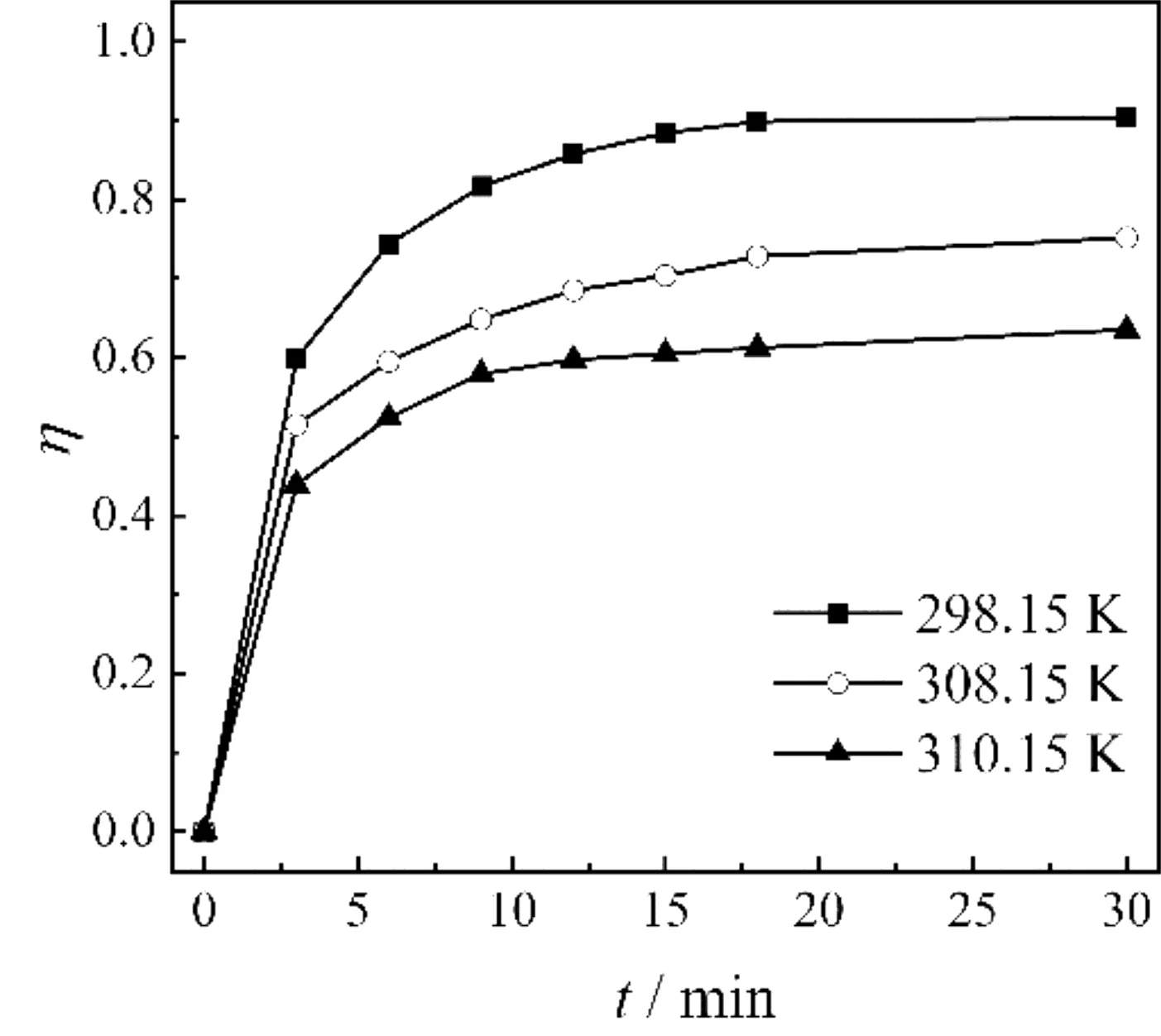

2.2.1 油水温度的影响

在初始油水体积比为1∶3、搅拌转速为600 rad/min条件下,考察不同温度对油水分离效率的影响。图3给出了不同温度下油水分离效率随分离时间的变化关系。可见,油水分离效率随时间推进先急速增加而后趋于平缓,当分离时间为20 min,分离效率达平衡。温度为298.15 K、308.15 K、318.15 K,其平衡分离效率分别为0.90、0.75、0.64。升高油水混合物的温度不利于油水分离,这是由于温度升高会加剧油水混合物乳化程度所致。

图3 温度对油水分离效率的影响Fig.3 The effect of temperature on oil-water separation efficiency

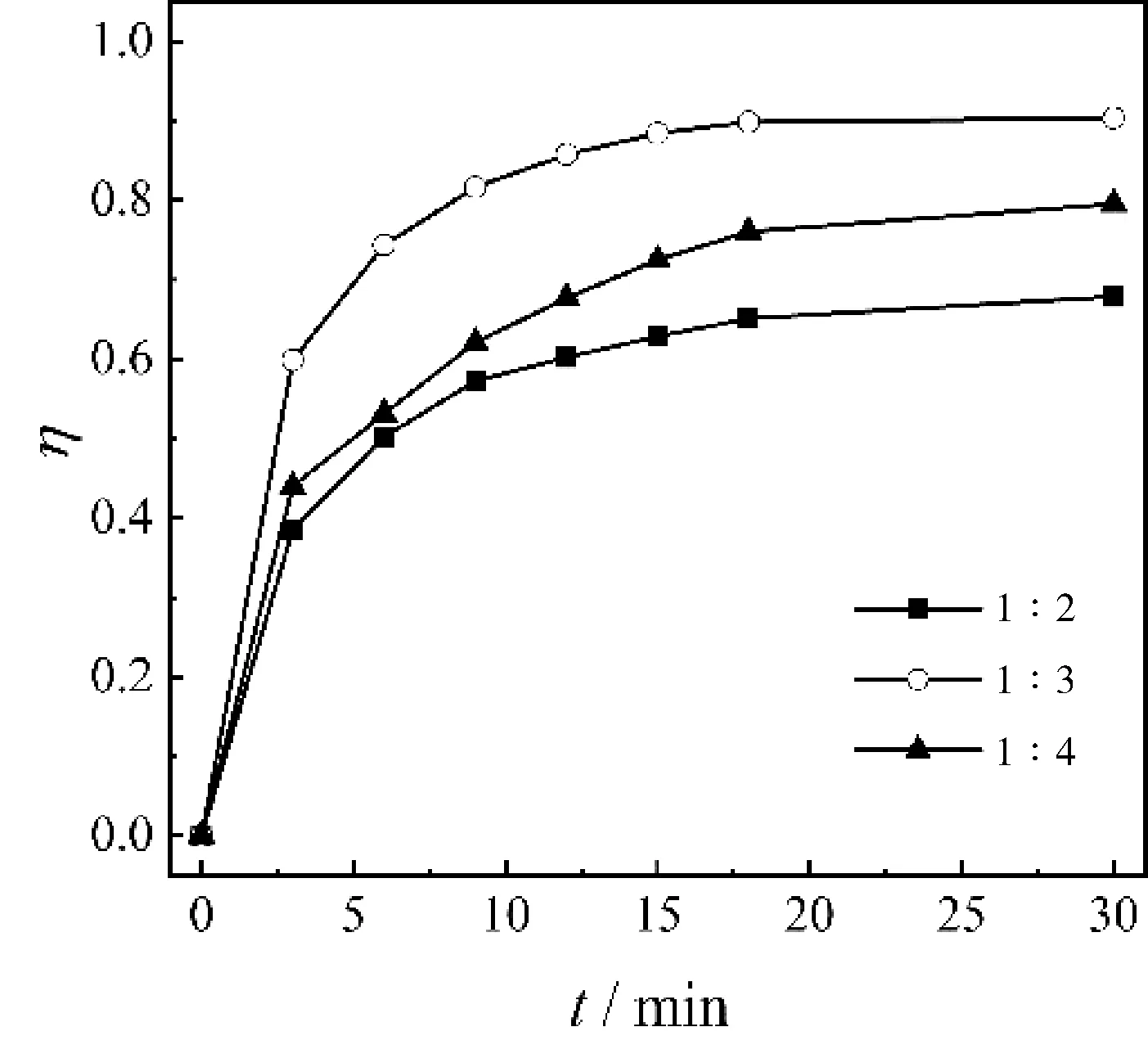

2.2.2 初始油水比的影响

图4 初始油水比对分离效率的影响Fig.4 The effect of initial oil-water ratio on separation efficiency

图4为温度298.15 K、搅拌转速600 rad/min条件下,不同初始油水比对油水分离效率的影响。可见,当初始油水体积比为1∶3对应最高的油水分离效率,即0.90。这是由于在初始油水混合物体积和搅拌转速一定的条件下,油水分离器壁面附近油水混合物存在有限的液位高度,且受油水分离器内径及开窗高度等设备参数的限制,当初始油水比为1∶3和1∶2,油相分离最大体积皆为55 mL,如图5所示。因此按如式(1)所示的油水分离效率定义,当初始油水比大于1∶3,会降低油水分离效率。

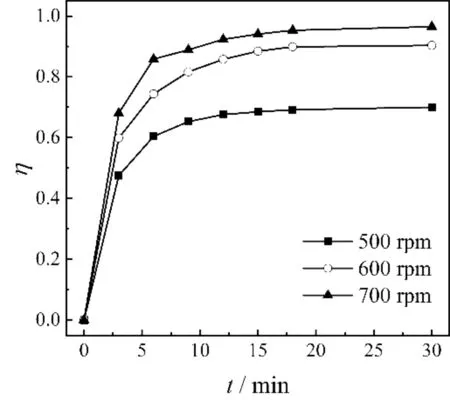

2.2.3 搅拌转速的影响

图6为温度298.15 K、初始油水比1∶3条件下,搅拌转速对油水分离效率的影响。可见,提高搅拌转速有利于油水分离。当搅拌转速为500 rad/min、600 rad/min和700 rad/min,其对应的平衡油水分离效率分别为0.70、0.90和0.96。这是由于较高的搅拌转速对应较强的离心强度,进而提高油水分离效率。

图5 分离出的油相体积随时间的变化关系Fig.5 The relationship between the volume of separated oil and time

图6 搅拌转速对分离效率的影响Fig.6 The effect of stirring speed on separation efficiency

3 结 论

(1)以自制的疏水不锈钢网为基材,设计了一种依靠惯性离心力实现油水混合物的分离的装置,该装置具有良好的油水分离效果;

(2)升高油水混合物温度会加剧油水混合物乳化程度,不利于油水分离;而提高搅拌转速可提高离心强度,有利于油水分离;

(3)受油水分离器内径、开窗高度等参数的限制,本实验装置在初始油水比为1∶3时具有最佳分离效果,其分离效率达0.90。