超低密度支撑剂的制备及粒径与强度调控

2022-03-25谭翔滔段文猛黄朵张太亮郑存川

谭翔滔,段文猛,黄朵,张太亮,郑存川

(西南石油大学化学化工学院,四川 成都 610500)

页岩储层具有低孔、低渗等特点,需采用体积压裂才能有效开采[1-2]。体积压裂通常采用滑溜水造缝携砂,但是由于滑溜水黏度低,导致携砂能力较差,裂缝不能有效支撑[3-4]。为了提高滑溜水的携砂性能,目前仍然采用提高滑溜水的排量的方法来提高携砂性能[5-6]。大排量同时也会导致液量大、返排液处理困难等问题。因此,为了彻底解决滑溜水携砂问题,制备超低密度的压裂支撑剂是研究方向之一[7]。

在压裂过程中,先注入携砂液将支撑剂带入裂缝,使裂缝处于开启状态,从而使油流环境得以改善,增强导流能力[8-9]。一方面,由于支撑剂要承受地层压力,选用支撑剂的强度高,才能够承受住底层压力,提高油气在地层中的导流能力。另一方面,如果压裂支撑剂的密度太大,在泵送过程中就容易沉降,会导致压裂过程中的施工难度,故支撑剂的密度在符合要求的情况下越小越好[10]。因此,有必要研制比传统支撑剂密度更低、强度更高的压裂支撑剂[11-13]。

近几年,清水压裂技术在很多低渗透油气藏和页岩气藏中已成功应用。清水压裂过程中需要应用低密度的压裂支撑剂,但传统支撑剂普遍密度较大[14-15]。笔者在文献基础上,通过对聚合物改性降低密度,从支撑剂本身去攻关压裂过程中的携砂难题。

1 实 验

1.1 试剂与仪器

苯乙烯、聚乙烯醇1788、过氧化苯甲酰均为分析纯,成都市科龙化工试剂厂;二乙烯基苯,工业品,山东嘉颖化工科技有限公司。

F-500 mL聚合反应釜,上海科升仪器有限公司;WQF520型傅里叶转换红外光谱仪,北京瑞利公司。

1.2 低密度支撑剂的制备

将0.06%(质量分数,下同)的过氧化苯甲酰(BPO)溶解于40%苯乙烯、5%二乙烯基苯中,备用;在保持搅拌的状态下,在聚合反应釜加入60%水和0.04%聚乙烯醇1788,待其完全溶解后缓慢加入油相。待反应完全后,将产物抽滤,放入烘箱烘干。

1.3 支撑剂的表征和测试

采用红外光谱仪定性分析样品的化学结构;采用美国AMG型无目镜倒置荧光数码显微镜测试支撑剂的形貌;采用STA449F3型同步热分析仪测试聚合物的热性能。

1.4 支撑剂的性能评价方法

采用SY/T 5108—2014 《水力压裂和砾石充填作业用支撑剂性能》测定支撑剂圆球度、密度、强度等[14]。

2 结果与讨论

2.1 低密度支撑剂的密度及粒径调控

2.1.1 单体质量分数对密度及粒径的影响

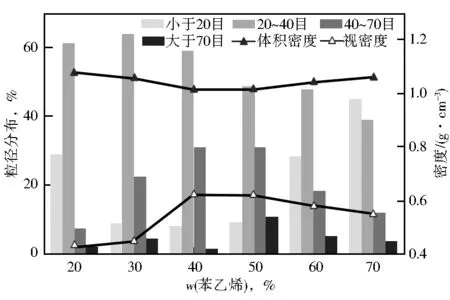

通过悬浮聚合制备了单体质量分数20%~70%的聚苯乙烯微球,考察了不同单体浓度的聚苯乙烯密度范围及粒径分布,结果见图1。

图1 单体浓度和粒径、密度分布的关系

由图1可见,视密度在1.016~1.079 g/cm3,体积密度在0.431~0.621 g/cm3。单体质量分数30%时,20~40目中占比63.95%;单体质量分数30%和40%时,40~70目中占比较多;单体质量分数50%~70%时,单体质量分数太大,产品不能生成连续相,无法散热。根据生产效率优选单体质量分数为40%。

2.1.2 分散剂用量对密度及粒径的影响

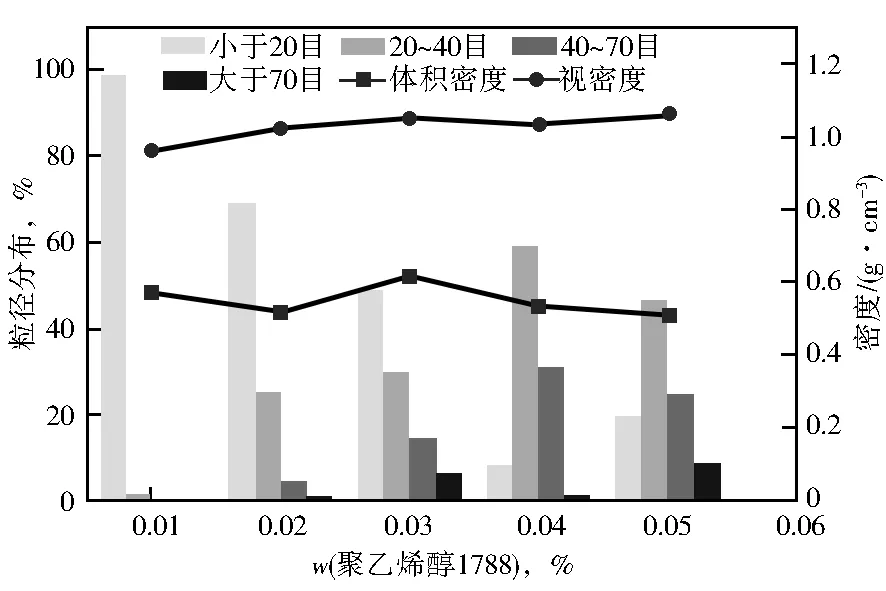

悬浮聚合是热力学不稳定体系,需要靠分散剂对系统起到稳定作用,使之不容易沉降。考察质量分数为0.01%~0.05%的聚乙烯醇1788对聚苯乙烯微球密度和粒径的影响,结果见图2。

图2 分散剂加量和粒径、密度分布的关系

由图2可见,视密度一般为0.96~1.059 g/cm3,体积密度在0.508~0.617 g/cm3。聚乙烯醇1788加量为0.04%时,20~40目占比59.01%。分散剂越少,单体就不容易分散开来,导致粒径较大。0.01%~ 0.03%聚乙烯醇1788时,粒径较大不符合支撑剂要求。

2.1.3 引发剂加量对密度及粒径的影响

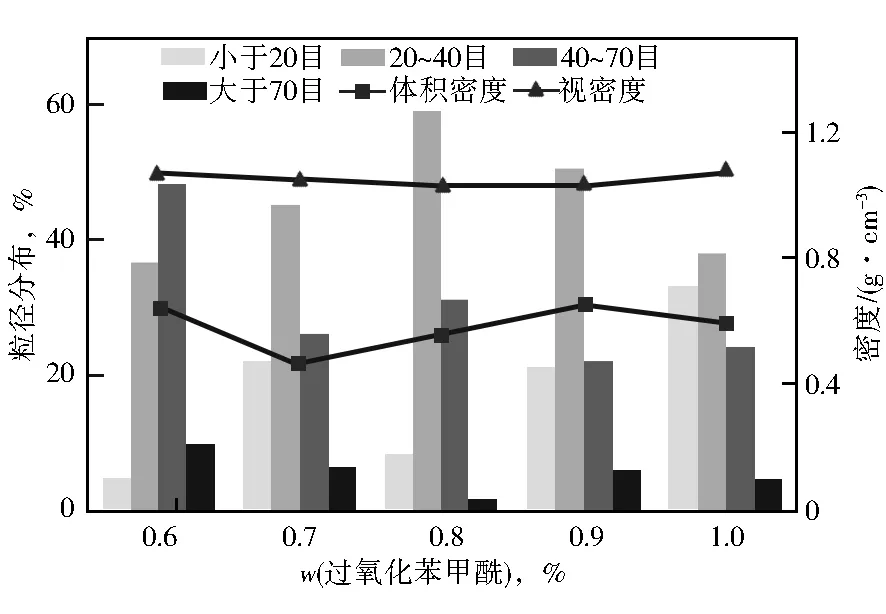

加入0.6%~1.0%的引发剂过氧化苯甲酰(BPO),考察引发剂加量对密度及粒径的影响,结果见图3。

图3 引发剂加量和粒径分布的关系

由图3可见,视密度一般为1.026~1.075 g/cm3,体积密度在0.461~0.648 g/cm3。当BPO加量为0.8%时,20~40目粒径占比59.01%;当BPO加量为0.6%时,40~70目中粒径占比48.39%。故引发剂BPO加量优选为0.8%。

2.1.4 搅拌强度对密度及粒径的影响

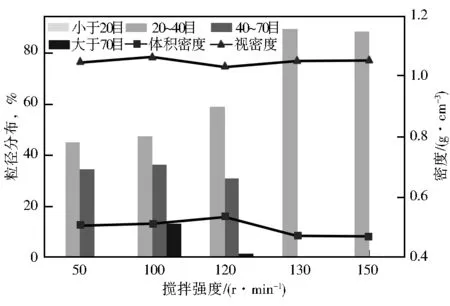

在聚合物的悬浮聚合中,搅拌桨通过黏性剪切力将位于不同流速线上的液滴分散成小液滴,同时搅拌桨向流体提供动能,使之呈湍流状态。考察对密度及粒径的影响,结果见图4。

图4 搅拌强度和粒径分布的关系

由图4可见,视密度为1.029~1.062 g/cm3,体积密度在0.469~0.535 g/cm3。20~40目中占比较多的是搅拌强度为130 r/min,占比89.52%;40~70目中占比较多的是搅拌强度为130 r/min,占比36.38%。故搅拌速率优选为120 r/min。

2.2 低密度支撑剂强度的调控

2.2.1 交联剂加量

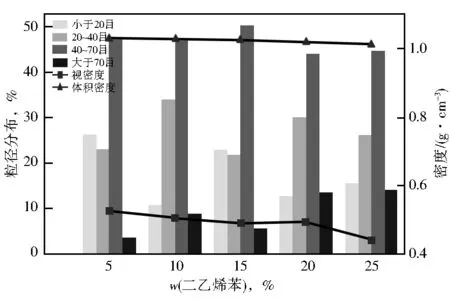

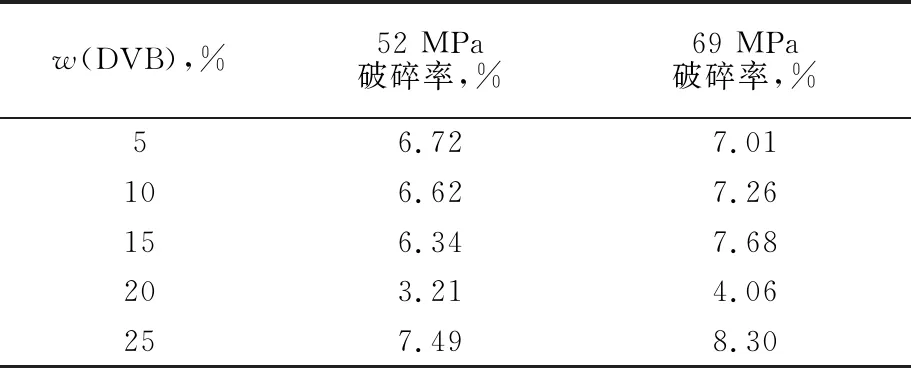

加入5%~25%的二乙烯基苯(DVB),考察交联剂二乙烯基苯加量对支撑剂密度、粒径、强度的影响。实验结果由图5及表1所示。由图5可知,不同交联剂加量的支撑剂体积密度和视密度均符合支撑剂要求。进一步对40~70目的支撑剂破碎率测定,如表1可知,破碎率随着交联剂加量的增加而降低, 当DVB加量为20%,52 MPa时,破碎率为3.21%,69 MPa为4.06%

图5 交联剂加量和粒径分布的关系

表1 40~70目支撑剂在不同压力下的破碎率

2.2.2 反应温度

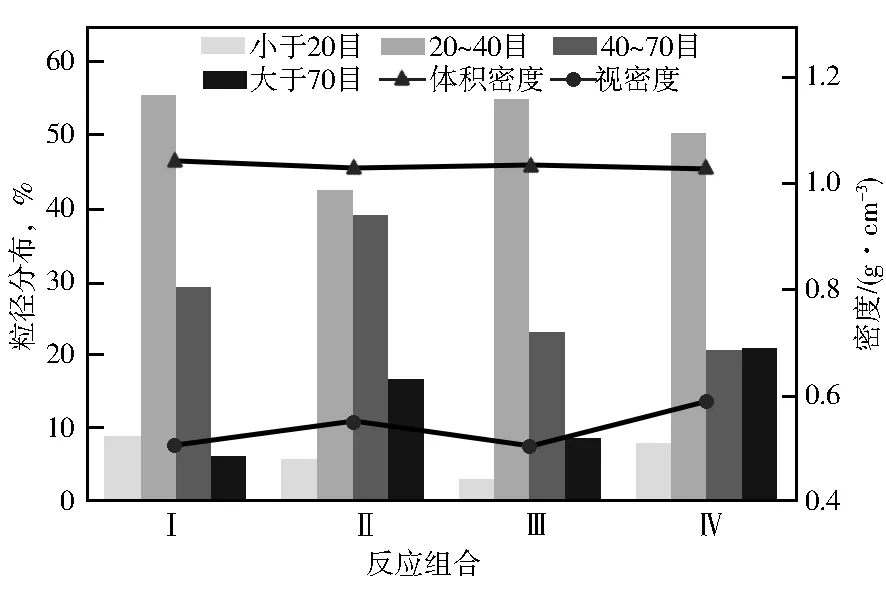

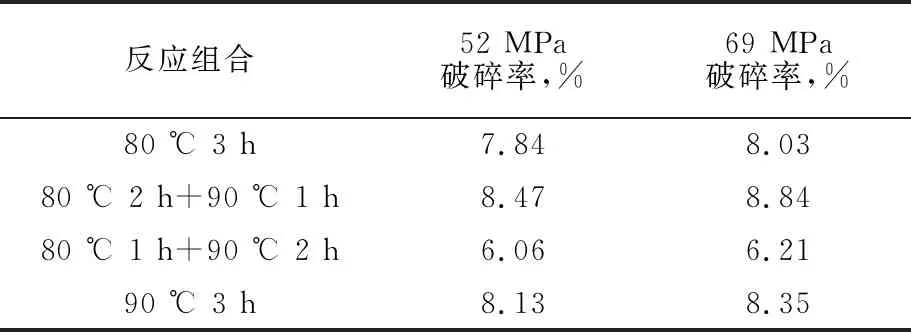

保持反应总时间3 h不变,控制不同反应组合(Ⅰ:80 ℃ 3 h;Ⅱ:80 ℃ 2 h+90 ℃1 h;Ⅲ:80 ℃1 h+90 ℃ 2 h;Ⅳ:90 ℃ 3 h),考察不同反应组合对支撑剂密度、粒径、强度的影响,结果如图6所示。

图6 不同反应组合和粒径分布的关系

由图6可知,视密度为1.031~1.045 g/cm3,体积密度在0.503 9~0.550 g/cm3。进一步测定40~70目支撑剂的破碎率,结果如表2所示。在80 ℃ 1 h+90 ℃ 2 h反应组合下材料的破碎率最低。符合行业标准。

表2 不同反应组合40~70目支撑剂的破碎率

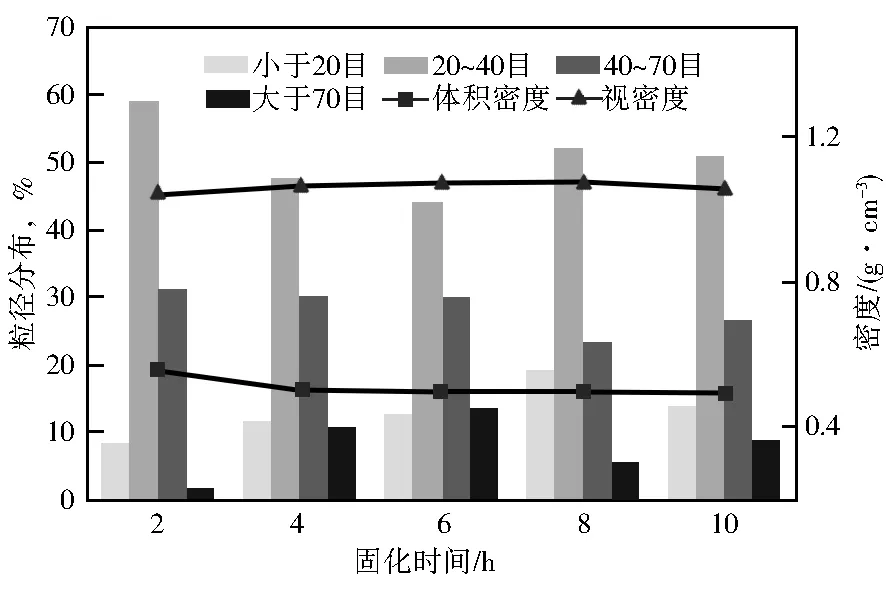

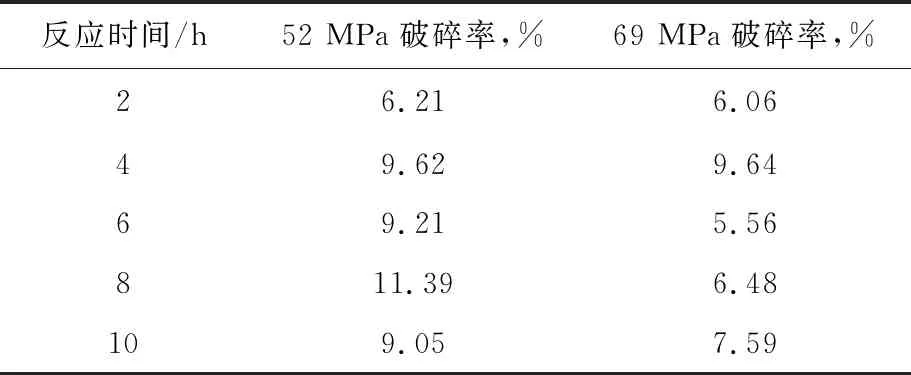

2.2.3 反应时间

控制80 ℃反应1 h不变,再在90 ℃反应一段时间,考察90 ℃下不同反应时间对支撑剂密度、粒径、强度的影响,结果如图7及表3所示。由图7可知,不同反应时间的支撑剂体积密度和视密度均符合支撑剂要求。进一步对40~70目的支撑剂破碎率测定可知,在90 ℃ 2 h反应条件下的破碎率最低,为6%。

图7 90 ℃下反应时间和粒径分布的关系

表3 90 ℃下不同反应时间的破碎率

2.3 低密度支撑剂强度表征及物性分析

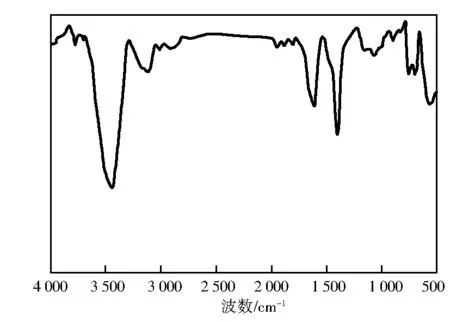

2.3.1 红外光谱和XRD

由图8可知,低密度支撑剂的红外光谱可以看出在746 cm-1附近有个双峰为一取代苯的C—H面外弯曲振动峰;1 600、1 490 cm-1和1 450 cm-1处为芳香碳骨架伸缩振动吸收峰。X射线衍射光谱可以看出支撑剂晶体结构比较单一。

图8 低密度支撑剂表征谱图

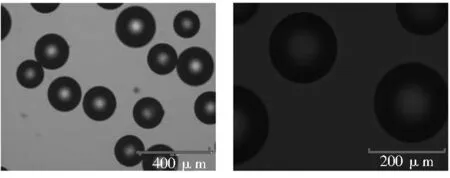

2.3.2 圆球度

圆度是对支撑剂颗粒锐利程度或颗粒曲度的量度。用光学显微镜观察支撑剂,得到支撑剂微观形貌。如图9所示,使用图版法对比后得到,支撑剂的圆球度较高,均不小于0.9。良好的圆球度减少了因不规整颗粒受嵌入、堵塞、微粒运移、压裂液伤害以及减少摩阻、减少泵送的损耗。

图9 支撑剂颗粒表观形貌

2.3.3 支撑剂粒径分布

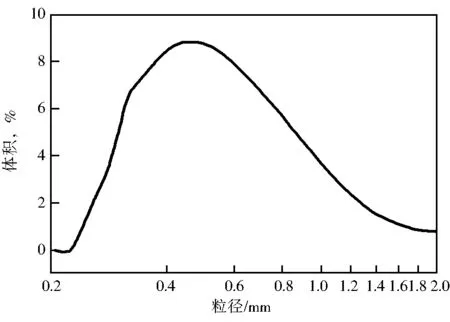

对制备的40~70目的低密度支撑剂,使用激光粒度仪测试材料粒度,低密度成孔剂激光粒度仪测试结果如图10所示。

图10 粒径分布

由图10可以看出,粒径大小符合行业标准,且粒径较集中。

2.3.4 热-形变分析

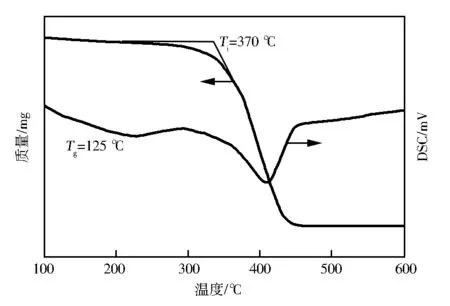

如图11所示,聚苯乙烯支撑剂的玻璃化温度为125 ℃,分解温度为370 ℃。

图11 DSC/TG分析曲线

随着温度的升高,聚合物从玻璃态转向高弹态转变,是无定型部分从冻结状态到解冻状态的一种松弛现象。在支撑剂泵入地层后,地层温度较高,随着闭合压力和抗压时间的增加,表现出优异的热-形变性能。

3 结 论

以苯乙烯和二乙烯基苯为原料,在过氧化苯甲酰为引发剂的条件下制备了一种支撑剂微球,并通过优化配方及制备条件对其密度及强度进行了调控。聚合物的玻璃化温度为125 ℃,分解温度为370 ℃,表现出优异的热-形变性能。