机床与机器人旋转超声铣边对比试验研究

2022-03-17孙红伟祝景萍孙连军

孙红伟,祝景萍,郑 侃,孙连军,薛 枫,束 静

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.中国航空工业昌河飞机工业(集团)有限责任公司,江西 景德镇 333001)

碳纤维增强复合材料(Carbon fiber reinforced composite material,CFRP)因其优异的材料属性被广泛地应用于航空航天领域[1]。对于大尺寸类零件而言,加工完成后通常需要沿其外形轮廓进行铣边以满足高精度的装配需求。针对CFRP铣边工艺而言,普通机床难以满足加工行程要求,且开发专用的机床成本过高。近年来,具备低成本、高灵活性等特点的工业机器人成为传统机床的有效替代品[2,3]。

然而,机器人弱刚度特性引起的加工颤振问题是制约其应用的最主要障碍[4],严重的颤振现象不可避免地加剧刀具损伤、降低铣边质量。旋转超声加工技术作为近年来一种兴起的特种加工方法,可以显著降低铣削力、改善加工质量[5,6],因此得到了众多学者的关注。Dong等[7]采用旋转超声加工技术与工业机器人相结合的方法,抑制机器人钻削横向颤振。结果表明,超声能量的摄入可以有效提高机器人钻削稳定性。胡力闯等[8]通过建立机器人旋转超声制孔毛刺高度理论计算模型,分析了超声振动及钻削位置刚性对机器人钻削铝合金叠层板毛刺形成的影响机制。针对机器人钻削CFRP/铝合金叠层材料中,因钻削力过大引起的加工孔精度难以保证的问题,郭伟华等[9]将旋转超声加工技术拓展至机器人铣削加工领域,通过开展机器人铣削铝合金有无超声对比试验,证明了旋转超声加工技术应用于机器人铣削工艺的可行性。Sun等[10]运用机器人旋转超声铣削技术解决加工振动问题,结果表明,机器人旋转超声铣削相比普通铣削稳定域提升133%。文献[11]提出了机器人纵扭超声铣削新工艺,结果表明,机器人纵扭超声铣削稳定域较机器人一维纵向超声铣削提升了 46.7%,表面接刀痕高度差降低了48.7%,各种工况下的铣削力平均降幅达到了 24.7%。

目前有关机器人旋转超声加工技术的文献主要集中于金属材料的稳定性建模与加工质量研究,针对机床与工业机器人因刚度差异引发的加工颤振对CFRP铣边质量和刀具损伤的影响规律及作用机制鲜有报道。为此,本文开展了机床与机器人铣边对比试验研究,分析了超声振动摄入后对不同加工方式下铣削力波动性、刀具损伤和铣边质量的改善效果。

1 试验设计

1.1 试验材料与刀具

工件材料采用的CFRP层合板为双向交织铺层结构,铺设方向为0°和90°,基体材料为T300环氧树脂。工件尺寸为332 mm×182 mm×2 mm。

铣边试验所用刀具为直柄聚晶金刚石(Polycrystalline diamond,PCD)立铣刀,刀具前角为0°,轴向前角为5°。其他具体参数如表1所示。

表1 刀具参数

1.2 试验设备

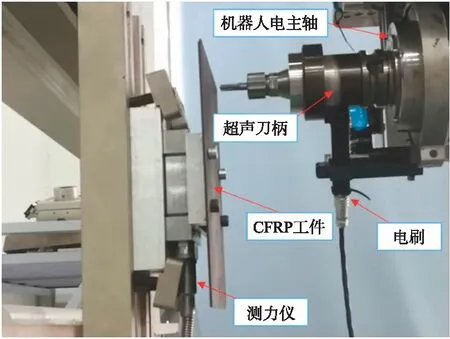

试验使用的机床型号为MCV-L850,工作时的最大转速和最大进给速度分别为8 000 r/min与15 000 mm/min,工作台大小为500 mm×1 150 mm。试验使用的机器人型号为KUKA-KR500-R2830。机械手的刚度为1.6×10-6N/m,机器人的连杆参数如表2所示。CFRP铣边试验分别在机床与KUKA机器人上开展,并采用干切加工方式,其中机器人的工件装夹方式如图1所示。旋转超声加工系统由铣刀、变幅杆、压电陶瓷换能器和超声发生器组成。加工时,超声发生器发出电信号,然后由压电陶瓷换能器转换成机械振动,再经变幅杆放大后传输到铣刀末端形成持续稳定的高频(20 kHz)轴向振动。试验所用超声装置的超声振幅通过超声电流控制。采用激光测振仪(Polytech,CLV2534)对刀尖振幅进行标定,在刀尖三坐标方向测量的结果表明,当超声电流等于150 mA时,超声振幅为10 μm。

表2 机器人连杆参数

图1 机器人铣边现场

1.3 试验方案

铣削力由瑞士Kistler 9257B三分量测力仪测量,采样频率设置为10 kHz,每次走刀行程设置为182 mm。采集第一次走刀时的铣削力信号后,将该信号进行平滑与补偿处理,最终利用MATLAB编程得到第一次走刀下的铣削力瞬时值。每三次走刀之后,切割CFRP样件(10 mm×15 mm)。采用基恩士激光显微镜(KEYENCE,VK-X 100 series)分别对各加工阶段刀具宏观形貌及样件表面进行离线观测。选取样件中的9个小区域进行观测,然后取其平均值作为该加工方式下的表面粗糙度数值。机床与机器人铣边的加工距离均为1 092 mm。为使机床与机器人在加工稳定性方面得到对比,两者的超声铣边工艺参数保持一致,如表3所示。

表3 机床与机器人的CFRP铣边加工参数

2 试验结果分析

2.1 机器人CFPR铣边铣削力研究

2.1.1 铣削力波动性分析

采集机床与机器人两种加工方式下有无超声铣边X、Y、Z3个方向的铣削力Fx、Fy、Fz。其中Fx为垂直于进给方向的铣削力,Fy为进给方向的铣削力,Fz为垂直于加工平台的铣削力。对试验采集的铣削力实测图进行信号漂零补偿和平滑处理后,通过MATLAB程序计算切削稳定阶段的前20 s瞬时铣削力。

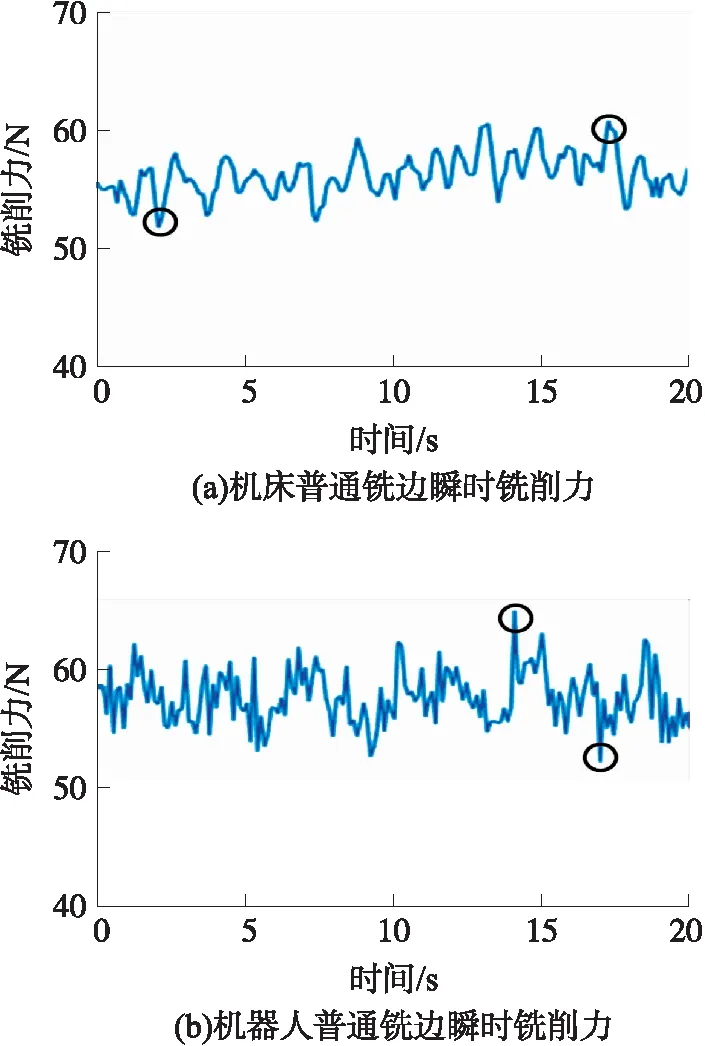

图2给出了机床与机器人普通铣边瞬时铣削力的变化规律。

图2 机床与机器人普通铣边瞬时铣削力对比

本文将铣削力波动性定义为采样时间内铣削力极大值和极小值间差值与极小值的比值。其中机器人的瞬时铣削力最大值为65.19 N,最小值为53.35 N,由此可知其波动达到了22.19%。机床的瞬时铣削力最大值为60.31 N,最小值为52.80 N,变化幅度为14.22%。对比结果显示:机器人铣边铣削力的波动是机床铣边铣削力波动的1.57倍,机器人与机床刚度的差异性对铣削力的波动性产生了较大影响。这是因为机器人的弱刚度特性使得CFRP铣边环境更加恶劣,铣边过程中径向切深处于动态变化状态,容易引起明显的加工颤振现象,导致铣削力波动加剧。这将加剧刀具损伤,降低铣边质量。

2.1.2 超声振动对铣削力波动性的抑制分析

旋转超声加工技术通过改变外激励形式实现加工振动的抑制[10]。图3(a)和(b)所示分别为超声能量摄入后机床和机器人铣边的铣削力变化规律。可以发现在机床铣边过程中,瞬时铣削力最大值和最小值分别为52.63 N和48.22 N。超声振动的引入使得铣削力波动性仅降低了5.07%。在机器人铣边的峰值和谷值分别为54.16 N为48.95 N,超声振动的引入使得铣削力波动性降低了11.55%。这是由于机床刚性较好,超声能量对CFRP铣边的铣削力波动性改善能力不显著。而机器人刚性较弱受动态铣削力影响较大,径向切深波动性大。超声振动的辅助使得刀具处于相对“稳定”状态。

图3 机床与机器人超声铣边铣削力对比

2.2 机器人CFPR铣边刀具损伤研究

2.2.1 刀口损伤分析

铣边过程中刀具损伤主要源于两个方面:(1)刃口切削的冲击力产生的刀口损伤;(2)刀面与加工表面之间的摩擦力产生的刀面磨损。根据如图4所示的铣边试验检测结果可知,CFRP铣边PCD刀具损伤的主要形式为崩刃、前后刀面磨损、切削刃磨损等。从图4(a)和(b)可以明显发现,由于机床铣边过程中较为稳定,超声铣边相比普通铣边前后刀面微崩刃有一定的改善效果。由图4(c)可知,相比于机床铣边,机器人铣边出现非常明显的崩刃情况,这是因为机器人加工过程中容易发生颤振导致刀具受交变载荷冲击。图4(d)的观测结果表明机器人超声铣边刀具损伤显著降低。主要是因为超声能量摄入后显著抑制了交变载荷的冲击作用,弱化了刀具与工件之间的挤压与刮擦作用,仅发生微崩刃现象。

图4 加工过程的刀具崩刃现象

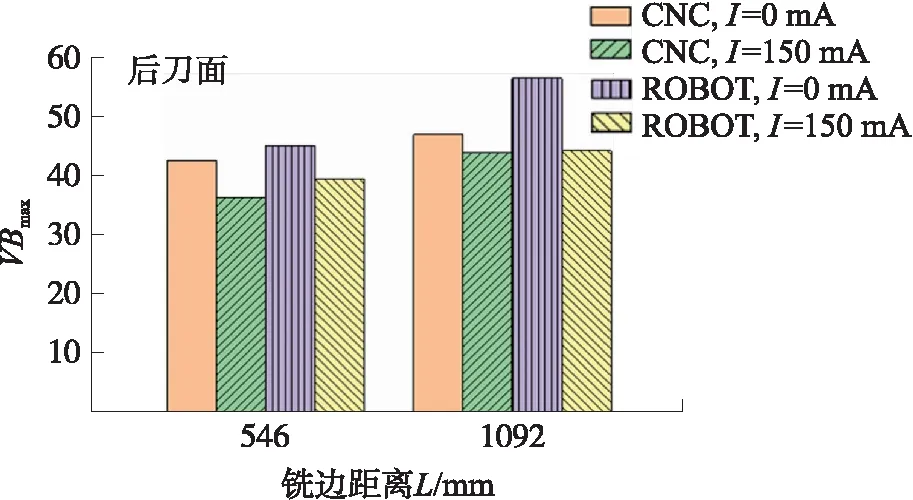

2.2.2 刀面磨损分析

刀具切削刃处的应力集中导致其前后刀面的磨损量呈现由刀尖向刀轴心处逐渐减小的趋势。采用后刀面最大磨损宽度表征刀具磨损[12]。图5为刀具后刀面的磨损测量结果。可以发现机床铣边工况下,超声场能效应使得后刀面磨损量最大可降低14.86%,而机器人铣边与超声振动相结合可降低27.43%。说明超声振动对弱刚性加工系统的刀具磨损具有延缓作用。

图5 刀具后刀面最大磨损宽度

2.3 机器人CFPR铣边质量

CFRP的铣边质量是航空制造企业关注的焦点。机床和机器人加工的CFRP表面二维轮廓曲线及粗糙度对比如图6~10所示。两种加工方式下超声铣边对CFRP表面粗糙度均有一定的改善效果,机床与机器人的铣边质量分别提高15.13%和23.77%。其原因为不同纤维切削角下纤维的断裂程度不一,超声振动使得切削过程中的摩擦力从纤维的轴向截面向径向截面偏转。由于碳纤维力学性能的各向异性,径向截面的应力集中促进了纤维发生剪切断裂。而剪切断裂产生的纤维加工损伤较小,因此两种加工方式下的超声铣边质量得到提升。

图6 机床普通铣边轮廓

图7 机床超声铣边轮廓

图8 机器人普通铣边轮廓

图9 机器人超声铣边轮廓

图10 两种加工方式下表面粗糙度对比

3 结论

本文重点开展了机床与机器人在超声振动作用下CFRP铣边对比试验。得到如下结论:

(1)机器人铣边相比机床铣边铣削力波动性较大,超声振动对机器人铣削力的波动抑制效果显著。

(2)超声振动对机器人铣边CFRP的刀具损伤改善作用优于机床铣边。

(3)超声振动改变了碳纤维的断裂方式,对机床和机器人铣边质量均有一定程度的改善。