热电池内部缺陷图像识别方法研究

2022-02-28孟凡钦鞠国铭孟庆宜

周 围,汪 芮,孟凡钦,鞠国铭,孟庆宜,张 旭

(1.河北工业大学 机械工程学院,天津 300130;2.天津中德应用技术大学 能源工程学院,天津 300350;3.天津职业技术师范大学 机械工程学院,天津 300222)

引言

热电池,又称热激活储备电池[1],因放电电流密度大、环境耐受性强等优点被广泛应用于航天、军用装备及应急电子仪器[2-3]。热电池的使用需保证高可靠性与安全性,但目前采取的人工装配方式难以避免出现操作失误,这将导致极大的安全隐患。因此,必须对待使用的热电池进行缺陷检测。目前,应用于电池缺陷识别的无损检测技术主要包括:X 射线探测、中子探测、红外探测和空气耦合超声检测等[4-5]。本文选用X 射线图像进行识别检测。近年来,基于X 射线图像的缺陷检测已有很多成果。刘艳莉[6]深入研究了X 射线图像边缘细节和对比度增强算法,通过数学形态学和图像自相关性解决了清晰度较差与背景不均匀等问题。Wouter Sterkens[7]利用电气设备内部X 射线图像,生成523 张有限数据集,通过深度学习实现电池区域提取与分类。Christiane Rahe[8]利用X 射线、CT 研究电池内部空隙结构并识别材料形态,建立了电池缺陷形态的分析模型。张思祥[9]采用模板匹配法对热电池电池堆区域进行分割,利用改进灰度共生矩阵、HU 不变矩和模板匹配3 种算法对装配缺陷进行特征提取。赵涛[10]针对热电池常见装配缺陷提出了电池堆灰度峰值坐标比对的检测算法,利用灰度直方图的波峰波谷特征进行缺陷识别。在获得热电池X 射线图像后,通常先通过模板匹配分割出内部电池堆,然后提取其特征参数,最后进行分类判断。然而现有方法对局部对比度低、边界模糊的图像处理效果较差,且只用一种分类器可能导致缺陷判别效果不佳。针对上述问题,本文研究了一种可精确提取和处理目标区域,并准确判断特征类型的检测方法。

1 热电池内部结构及检测方案

1.1 内部结构

图1(a)为热电池X 射线图像,由德国phoenix公司的s240D 工业射线仪拍摄,射线源焦点最小为500 μm,实际工作电压为140 kV,电流为35 μA,可达0.01 mm 的细节分辨率,所拍摄图像的像素矩阵为1 000×1 000。图1(b)为热电池的单体电池结构示意图。

图1 热电池X 射线图像及单体电池结构Fig.1 X-ray image of thermal battery and structure of single battery

热电池主体由单体电池和集流片循环堆叠压制而成,其中单体电池依次由负极、电解质、正极、铁粉加热药组成。常见的内部缺陷有单体电池漏装、倒装、装配次序错误和缺少集流片。

1.2 内部缺陷检测方案

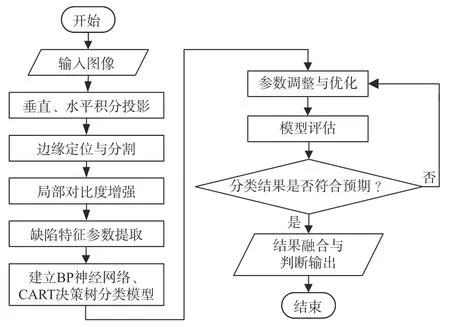

热电池内部缺陷检测流程如图2所示。首先对图像进行垂直、水平积分投影,通过定位电池堆边缘特征对其进行分割,并对分割后的区域进行局部对比度增强,然后提取缺陷特征参数。最后分别使用BP 神经网络和CART 决策树两种分类器对特征参数进行分类,根据分类模型的评估结果进行参数调整,并输出最终加权融合判断的结果。

图2 热电池内部缺陷检测方法流程Fig.2 Flow chart of internal defects detection method of thermal battery

2 电池堆区域提取及增强

2.1 电池堆区域提取

热电池内部缺陷主要出现在电池堆区域,但电池堆的分割易受背景干扰而出现偏差,进而影响单体个数的计算及其他缺陷的判断,故电池堆边缘的精准识别十分重要。

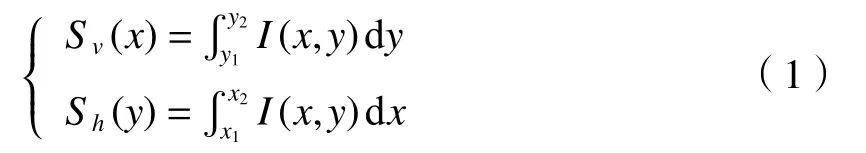

电池堆区域的黑色像素分布较为集中,故进行水平、垂直积分投影可精确定位电池堆边缘[11]。设图像中I(x,y)表示点(x,y)处的像素值,[x1,x2]和区域内的垂直积分投影函数Sv(x)和水平积分投影函数Sh(y)分别表示为

水平投影表示图像每一行像素的数量和,根据水平投影可知图像在水平方向上的灰度分布特征[9],垂直方向同理。图3 为热电池X 图像的积分投影。

图3 热电池X 图像积分投影图Fig.3 Integral projection of thermal battery X image

由图3(b)可知,电池堆区域的灰度波动幅度相对较小,每个波谷的间距基本一致且分布均匀紧凑。波峰和波谷分别对应负极和集流片,故分析波峰波谷的特征可精确定位电池堆的上下边缘。具体分割步骤如下:

1)计算投影曲线所有局部极小值点和每个相邻极值点的距离,对波谷密集区域定位,得到该区域起始极值点位置并剔除灰度超过阈值的极值点;

2)从波谷密集区起始点开始向上、下2 个方向对极值点进行筛选,直到成功定位电池堆顶部和底部的波谷特征;

3)计算顶部极值点与上边缘之间的极大值点,底部极值点与下边缘之间的极大值点,得到电池堆上下边缘的位置,结合垂直积分投影得到的电池堆左右两侧边缘的位置,最终完成电池堆区域的分割。

2.2 电池堆区域增强

分割后的电池堆图像包含较多干扰信息,部分区域存在“黑影”且纹理变化不明显,不利于特征提取。本文采用的局部标准差自适应对比度增强算法(adaptive contrast enhancement,ACE)可以对上述细节进行局部对比度增强。此法利用反锐化掩模技术[12]分别计算每个像素的局部均值与局部标准差:

式中:f(s,k)为点(s,k)的像素值;M(i,j)是以点(i,j)为中心、窗口大小为[(2n+1),(2m+1)]区域的局部均值;σ2(i,j)是局部方差;σ(i,j)是局部标准差。在得到局部均值与标准差后,通过(4)式和(5)式进行增强处理:

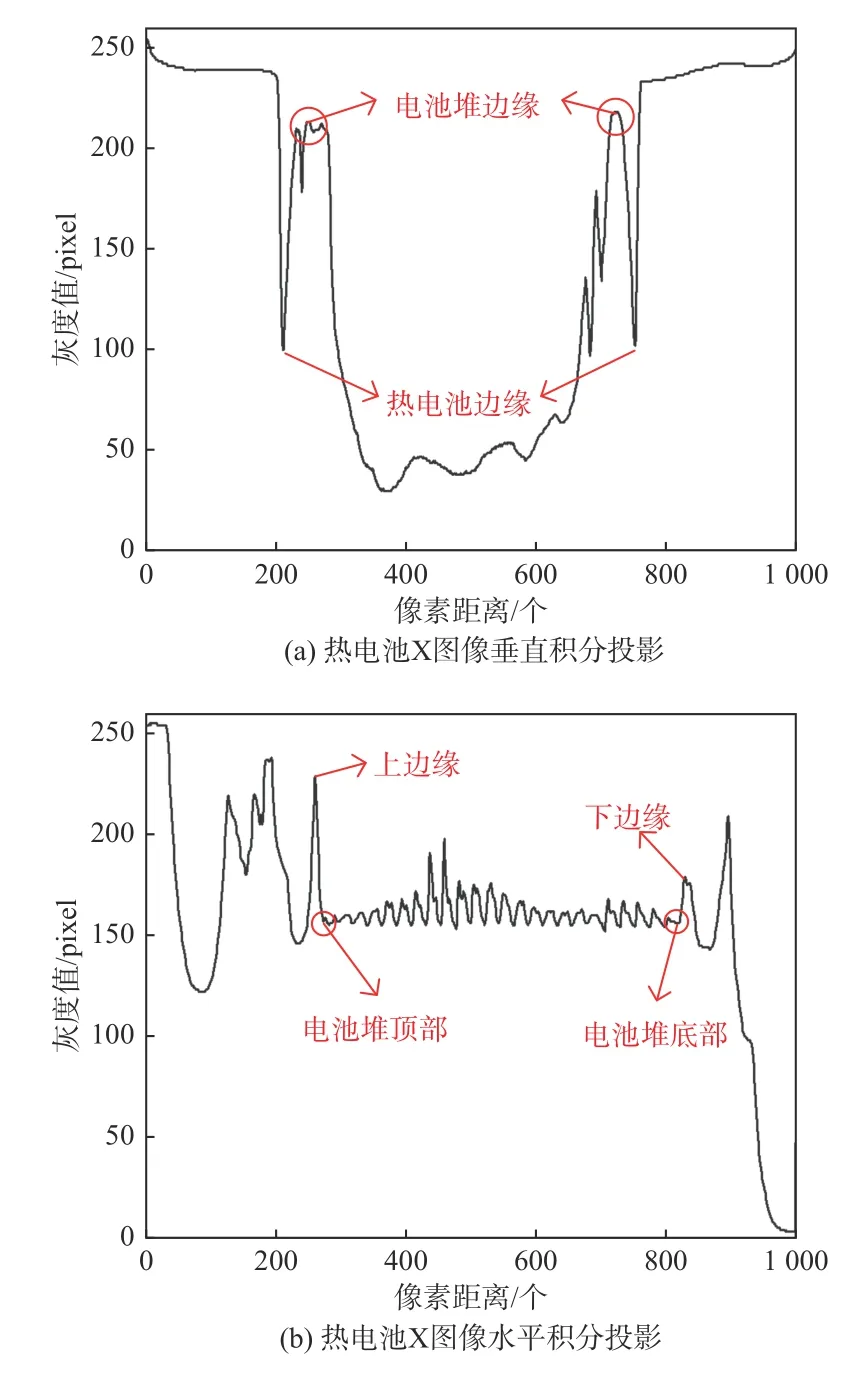

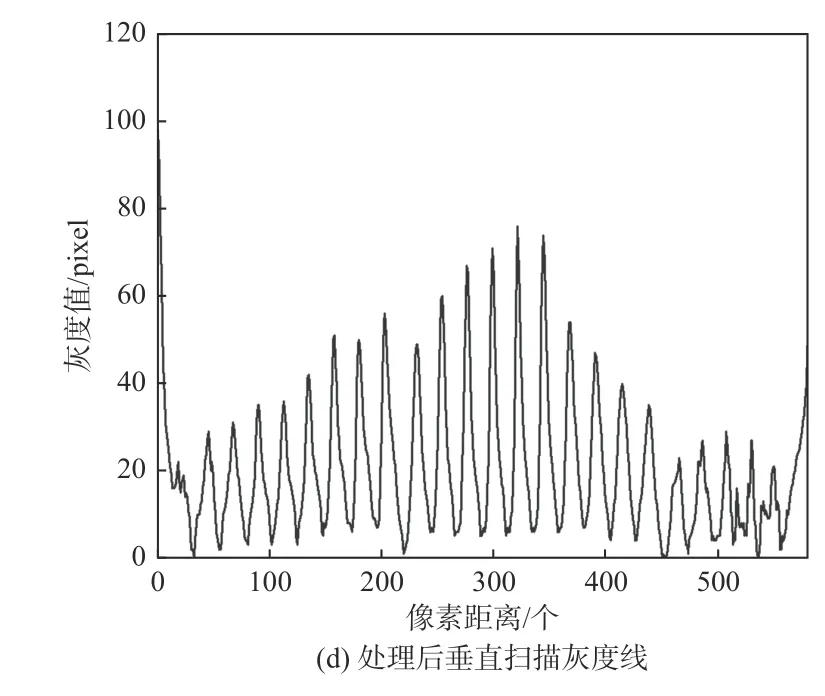

式中:I(i,j)是增强后的像素值;M是全局均值;综合考虑处理效果和噪声,系数 α取 0.5。增强处理后对其进行灰度线扫描,其结果如图4所示。

图4 电池堆ACE 算法处理效果Fig.4 Battery stack ACE algorithm processing effect

从处理前后的对比图(图4(c)和4(d))可知,原电池堆图像头、尾部位置的灰度值波动不明显,经ACE 算法处理后,头、尾部的灰度波动幅度有了显著提升。同时此方法未改变整体的灰度分布情况,只对较暗处的纹理进行了相应的增强,特别是电池堆上下边缘部位,这有利于后续纹理特征的正确提取。

3 特征参数提取

为提取纹理特征参数,对电池堆固定位置进行自上而下的灰度扫描,得到灰度扫描的波峰、波谷图,如图5所示。

图5 灰度线扫描波峰波谷图Fig.5 Wave peaks and valleys scanned by gray line

灰度线扫描的波峰波谷图与装配特征的对应关系如下:

1)正常电池堆的扫描结果应是波峰波谷均匀排布,波峰或波谷的个数等于单体电池的个数,且相邻波峰、相邻波谷的距离为一个单体电池的厚度;

2)漏装集流片的扫描结果是缺少一个波谷;

3)装配次序错误会使相邻谷峰间距小于平均距离;

4)整体倒装会使相邻两波峰间距大于平均间距,且谷峰距离小于平均距离。

经实验验证,用波谷来分析单体个数比波峰更准确,这里将波谷个数记为Q。将每段峰、谷的位置分别存入数组f[i]、g[i]中,有:

式中n为正常电池的单体个数。

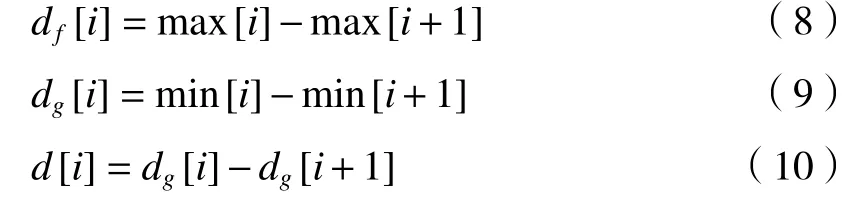

记相邻波峰之间的距离为df[i],相邻波谷之间的距离为dg[i],纵向自对比生成数组[d],即:

为判断单体区域内是否存在灰度突变,需对波峰与其后的2 个像素点进行灰度差值比较。将相邻谷峰高度差值的一半记作C,突变的判断标准是差值是否大于C。以上参数均用作后续的特征分类。

4 缺陷分类与实验分析

4.1 基于BP 神经网络的分类

BP 神经网络(backpropagation neural network)是一种用误差逆向传播算法训练的多层前馈神经网络,可实现从输入到输出的任意非线性映射,具有较高的容错性和鲁棒性[13-14],被广泛用于缺陷领域的分类问题。将全部热电池样本分为训练集和测试集:训练集共1 500 个样本,其中每类缺陷和标准样本各300 个;测试集共500 个样本,其中每类缺陷和标准样本各100 个。BP 神经网络的训练参数设置如表1所示。

表1 BP 神经网络训练参数设置Table 1 Training parameter setting of BP neural network

隐含层节点数参考如(11)式所示经验公式,通过实验进一步确定:

式中:N为输入层节点数;M为输出层节点数;L为隐含层节点数。综合考虑上述参数和回归值R,

最终确定L为5。网络训练后得到样本均方误差收敛曲线如图6所示。从图6 可看出,在18 次迭代后就可达到较好的训练效果。最后得出的分类结果如表2所示。

图6 BP 神经网络训练收敛曲线Fig.6 Training convergence curve of BP neural network

表2 BP 神经网络分类结果Table 2 Classification results of BP neural network

从表2 可看出,BP 神经网络对单体倒装和漏装单体的缺陷分类准确率相对较高,对其他缺陷的分类准确率相对较低。

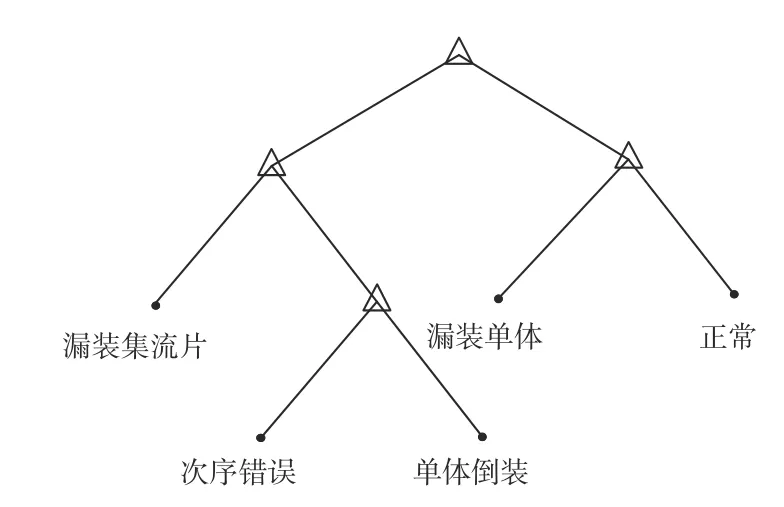

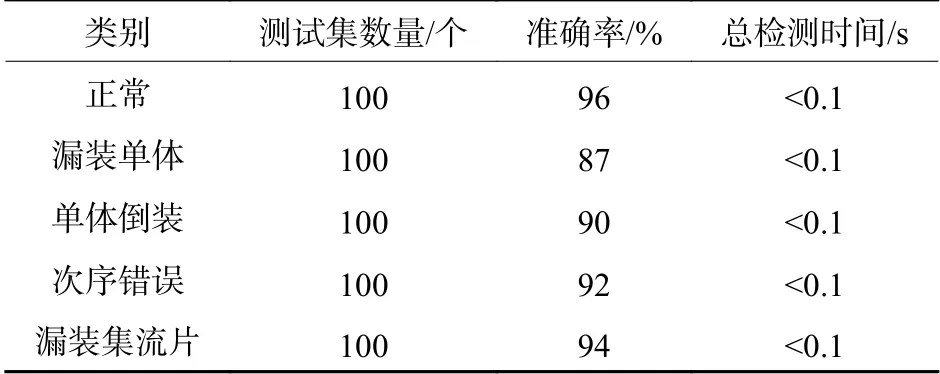

4.2 基于CART 决策树的分类

分类回归树(classification and regression tree,CART),又称分类决策树,是一种用于数据分类和回归的二叉树模型[15]。它根据节点值将样本集分为2 个子集,每个子集又根据下一个节点的值继续分割成两部分,以此类推,一直分割到层数为限定数或者到了最小类别数为止。为设置所需参数的阈值,分别计算标准电池波峰、波谷、谷峰之间的平均像素距离。建立的决策树分类模型如图7所示,其最大分支节点数为3,叶节点最小类别数为2。

图7 CART 决策树模型Fig.7 CART decision tree model

针对5 种电池堆类型,各选取100 个样本进行灰度扫描,对所得参数取平均值,并将其设为CART决策树的输入向量。再选取500 个样本进行分类检测,结果如表3所示。

表3 CART 决策树分类结果Table 3 Classification results of CART decision tree

从表3 可看出,CART 决策树对漏装集流片的分类准确率相对较高,对漏装单体的分类准确率相对较低。

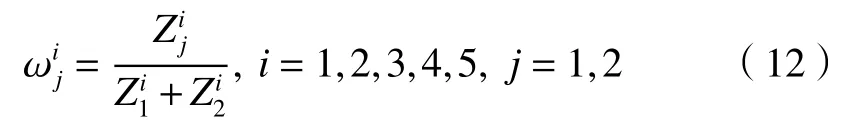

4.3 基于加权平均的分类结果融合

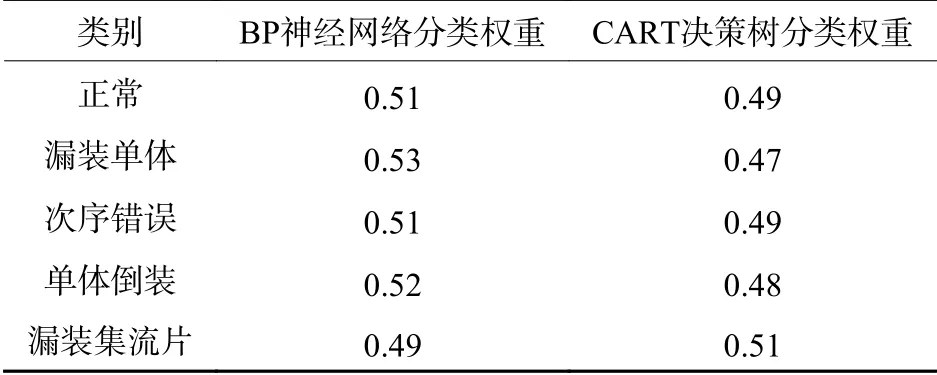

由上文可知两种模型在不同的缺陷判断中各有优势,故采用融合算法中的加权平均法将两种结果融合。权值由上述分类结果的准确率确定,计算公式如下:

权重越大代表分类效果更好。由表4 可知,对于漏装集流片缺陷,CART 决策树的分类效果较好,对于其4 类装配类别,BP 神经网络的分类效果相对较好。

表4 两种分类算法权重比Table 4 Weight ratio of 2 kinds of classification algorithms

4.4 实验结果分析

分别进行4 次整体检测实验,每次随机抽选标准和缺陷电池共计500 个,检测结果如表5所示。其中误判是指将标准电池判断成缺陷电池,漏检是指未能检测出缺陷电池。

表5 热电池检测准确率实验结果Table 5 Experimental results of thermal battery detection accuracy

由表5 可知,电池4 次平均检测准确率可达98.9%,标准电池误判率为0.3%,缺陷电池漏检率为0.8%,平均单个样本检测时间为0.12 s,准确率和检测时间均满足实际检测需求。

经分析,漏检多出现于装配次序错误和漏装集流片缺陷,主要原因是每个单体都有细微的差别,缺陷结构易受重影的影响,导致这两类缺陷平均识别率偏低。误判多出现于漏装集流片缺陷,主要因为集流片成像形状受X 射线源聚焦位置、入射角度影响较大,特征提取的难度增大。

5 结论

对于热电池4 种常见的内部缺陷,本文研究了基于积分投影的电池堆图像提取方法,并对电池堆进行局部细节增强。通过灰度线扫描提取特征参数后,研究了两种分类模型,并采用加权平均法对分类结果进行融合判断。测试结果表明,使用该方法的检测准确率达98.9%,单个热电池平均检测时间为0.12 s,相比于文献[10]的方法,检测效率提高了90%。该方法较好地解决了电池堆难以精准分割的问题,具有较高的实用性,亦可用于检测其他型号的热电池。