剪叉式高空作业平台举升机构参数匹配研究*

2022-02-28刘吉超张伟康郑自冲李怀义刘治军

刘吉超,张伟康,郑自冲,李怀义,刘治军,常 奎

(1.江苏汇智高端工程机械创新中心有限公司,江苏 徐州 221000;2.徐工消防安全装备有限公司,江苏 徐州 221100)

0 引 言

剪叉式高空作业平台[1,2](SAWP)利用液压油缸[3,4]驱动剪叉机构的伸缩,实现对平台的升降控制,以此满足操作者对不同高度的作业需求。

但是液压油缸存在液压油泄漏及能量利用率低的弊端,使其难以满足未来电子厂、超市等场所对SAWP绿色节能的作业要求[5]。近年来,得益于电推杆[6](又称电动线性执行器)的发展,为解决SAWP这一问题提供了可行途径。

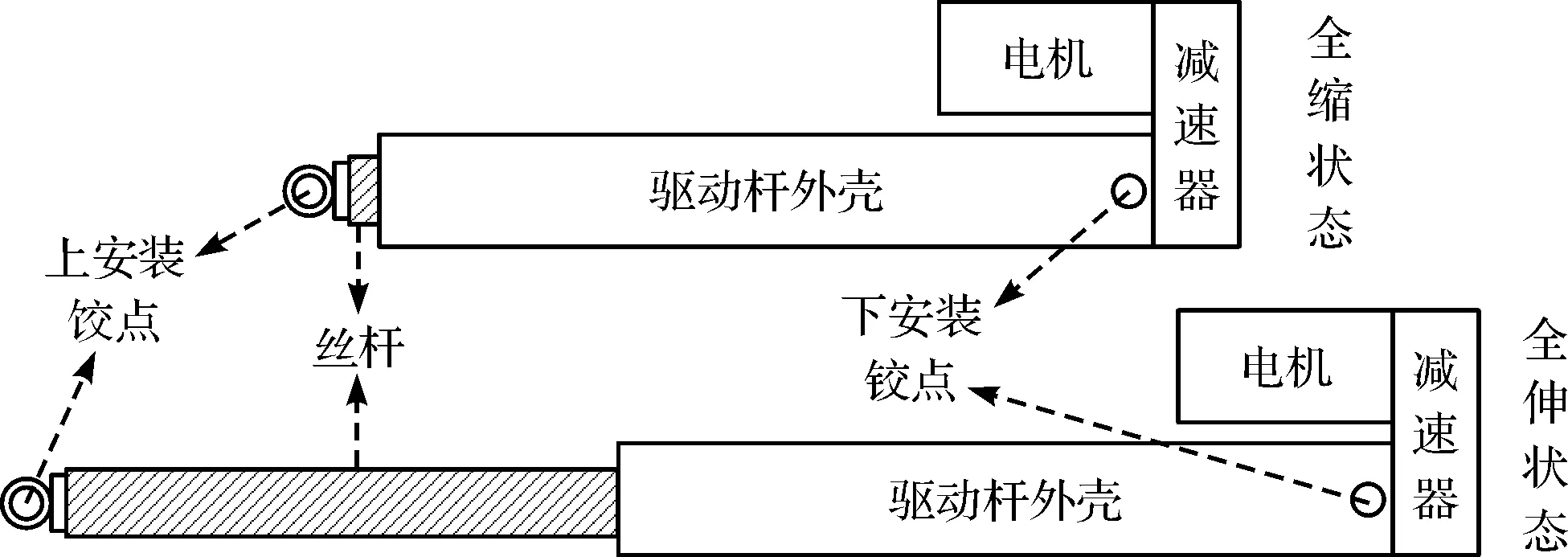

与常用的液压油缸不同,电推杆在驱动举升机构时,它将电机的旋转运动通过丝杆转换成直线运动,以此控制油缸的伸缩动作。由于整个过程无液压油的介入,不存在液压油泄漏的情况,且其能量利用率更高。

然而,电推杆的刚性特点使其无法通过溢流阀适应举升过程的负载变化,这对电推杆驱动的举升机构动力参数匹配提出了更高的要求。

目前,在SAWP举升机构动力参数匹配的研究方面,研究者们主要关注的是对剪叉臂结构和油缸铰点位置的相关研究[7-11]。其中,牛文欢等人[8]在分析了斜置式和水平式铰点受力特点的基础上,得出了斜置式安装位置更符合举升油缸受力分配的结论。刘伟[9]建立了举升油缸的受力模型,利用人工智能算法对油缸安装铰点进行了优化,并利用ANSYS软件对其优化结果进行了验证。龚建球[10]以减少油缸最大推力为目标,利用梯度下降算法对油缸安装位置进行了优化,并利用AMESim软件对铰点受力过程进行了仿真验证。HE S等人[11]针对举升油缸提出了基于虚功原理的油缸动力参数匹配方法,使匹配后的油缸峰值推力和稳态推力分别减小了12%和20%。

综上所述,现有举升机构动力参数匹配方法主要聚焦举升油缸,鲜有对电推杆驱动的举升机构动力参数进行匹配的研究。

为此,笔者以某型6 m SAWP为载体,围绕其举升机构的电动化问题,通过建立举升机构模型,对电推杆铰点位置进行优化,以及对机构动力参数进行匹配验证,开展对SAWP举升机构的电动参数匹配研究。

1 举升机构建模

笔者以某型6 m SAWP的剪叉机构为研究对象,采用空间位置分析法[12]对剪叉机构进行建模。

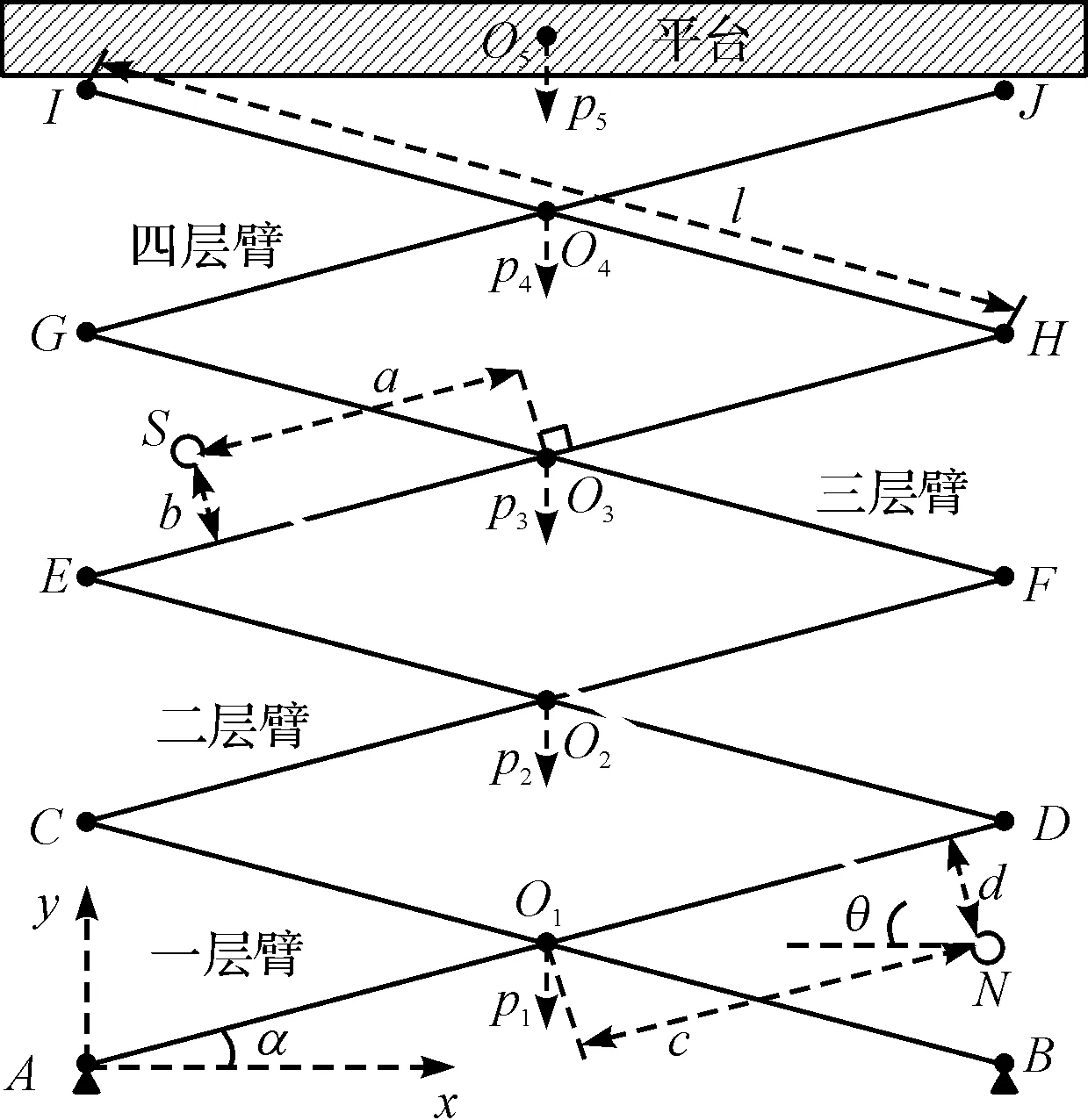

6 m SAWP的剪叉机构结构原理如图1所示。

图1 SAWP剪叉机构原理

在图1中:SN表示举升机构的电推杆,点A~点J为铰点,点A和点B分别与车辆底盘机械连接;点Oi为4层剪叉臂的质心,i=1,2,3,4,均与各层剪叉臂的几何中心点重合,点O5为平台质心。

该举升机构电推杆的总成结构如图2所示。

图2 电推杆总成结构

6 m SAWP剪叉机构的具体参数如表1所示。

表1 剪叉机构参数

1.1 运动学建模

在图1中,笔者根据空间位置分析法,构建了以A点为坐标原点,以AB和AI方向为轴和轴正方向的剪叉机构二维空间坐标系。

点S和点N的空间位置与举升角α之间的关系为:

(1)

式中:a—点S距离点O3的水平垂直长度;b—点S距离臂EH的垂直长度;c—点N距离臂AD的垂直长度;d—点N距离点O1的水平垂直长度;l—剪叉臂的长度;α—剪叉臂与轴正方向的水平夹角,α∈[αmin,αmax]。

同理,可以得到点O1~点O5的空间位置与的关系,即式(2):

(2)

所以平台底端距离铰点A的垂直高度H以及电推杆两个铰点间的长度lSN与α的关系为:

(3)

在α空间域内,平台升降速度vp与电推杆伸缩速度vl随时间t变化的运动学表达式为式(4):

(4)

1.2 动力学模型

根据虚功原理[13]可知,升降过程中的驱动杆推力Fl的做功与剪叉机构的势能之间满足以下关系:

(5)

式中:pi—图1中第i层剪叉臂的中心质量,i=1,2,3,4;p5—平台的质量;pm—负载质量;g—重力加速度。

α与电推杆和x轴负方向的夹角关系可表示为:

(6)

式中:θ—电推杆与x轴负方向的夹角,θ∈[0°,90°)。

根据式(1,2),由α变化引起的点S、点N以及点O1~点O5的空间位置变化量,可进一步表示为:

(7)

(8)

故有:

(9)

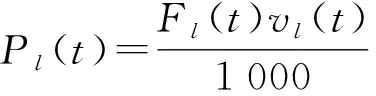

(10)

式中:Pl—电推杆输出端功率。

则电推杆电机输出功率Pm可表示为:

(11)

式中:il—电推杆总成能量传输效率;Tm—电机输出扭矩;nm—电机输出转速。

基于上述机理分析,笔者利用AMESim软件构建了举升机构仿真模型,如图3所示。

图3 举升机构仿真模型

当平台举升速度、升降高度、平台负载、电推杆长度等参数确定后,可利用式(4,9-11)确定电推杆的总成动力参数。

1.3 优化问题模型

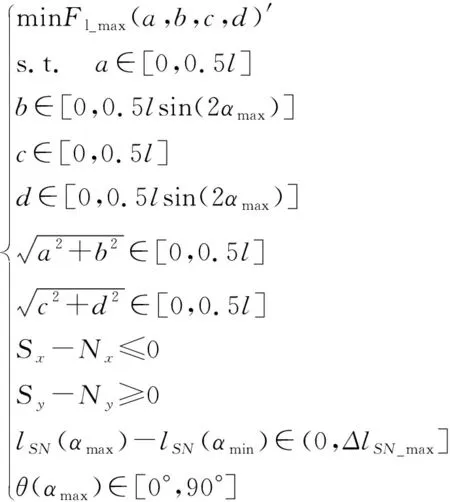

由式(9)可知,在剪叉臂结构确定的情况下,α由αmin增加到αmax的过程中,驱动杆最大推力Fl_max的大小取决于4个值,即a、b、c、d。也就是说,在保证平台举升性能不变的情况下,选择合理的点S、点N可实现Fl_max的最优化选择,从而达到优化电推杆动力参数的目的。

为此,可构建电推杆推力静态优化问题模型:

(12)

式中:ΔlSN_max—电推杆的最大伸缩量。

式(12)中给出的剪叉机构铰点优化问题属于单目标、多变量、非线性静态优化问题。

笔者将从全局优化、人工智能寻优以及梯度下降寻优3个角度设计铰点优化方法,以此确定出最佳铰点信息。

2 铰点位置优化

2.1 基于全局优化的优化方法

全局优化是指从符合条件的可行解中找出最优的一组解,其中遍历法[14]是全局优化方法的典型方法之一。

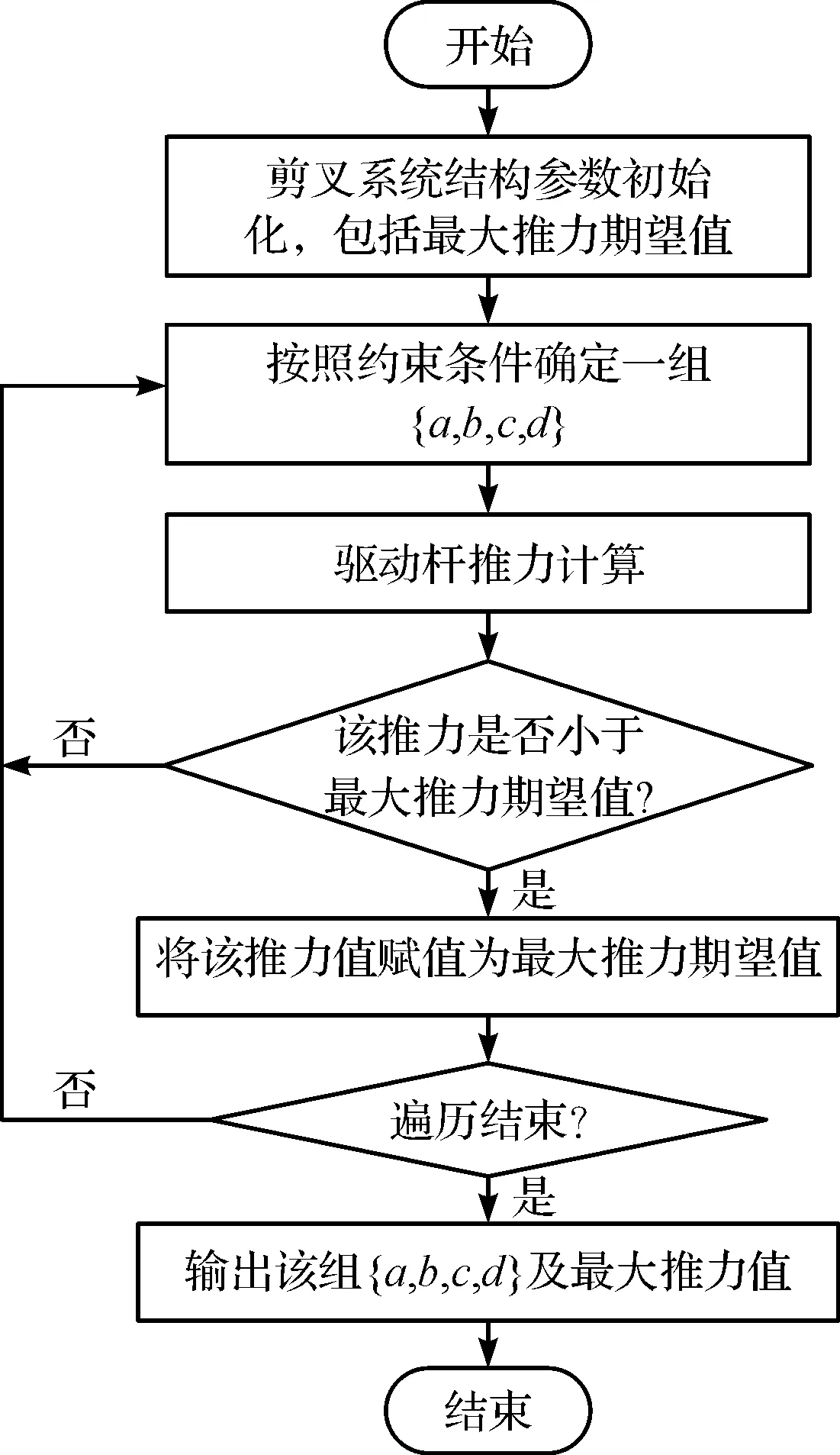

针对式(12)所述的静态非线性离散优化问题,笔者采用遍历法进行最优解的求取,其实现过程如图4所示。

图4 基于遍历法的铰点优化流程图

2.2 基于人工智能寻优的优化方法

人工智能寻优是根据自然规律或生物行为设计的寻优方法,基典型特征是求解过程不需要遵循严格的解析机理,可以很好地应对复杂问题的求解。其中,粒子群算法[15]是一种典型的人工智能算法,可有效解决带约束条件的、离散非线性最优问题。相较于现有工作提出的遗传算法[16],该算法收敛速度快,降低了算法落入局部极小值点的概率。

根据粒子群算法的求解机制,可将问题模型式(12)中的变量定义为由m个个体组成的种群X:

(13)

其中,种群X中的每一个个体的信息都是潜在的可行解。

由此,可根据式(12)得出算法的适应度函数:

Fit=Fl_max(Xi),i=1,2,…,m

(14)

Fit(Xi)的值越小,表明对应的个体i的信息Xi越优。为此,个体i根据自身空间位置信息、移动速度以及种群中适应度值最优的个体的空间位置信息,按以下规则更新自身移动速度和位置信息:

(15)

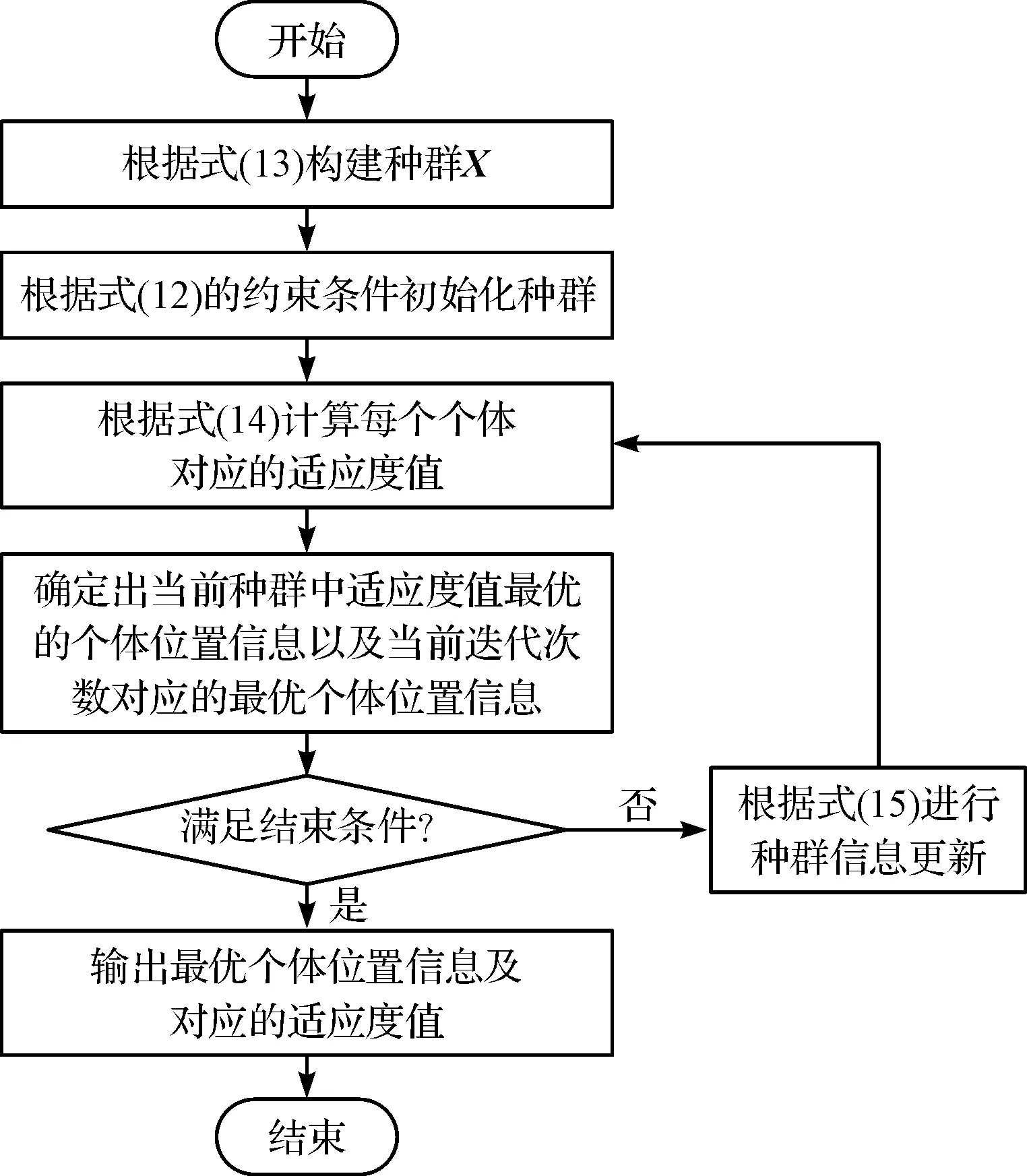

根据粒子群算法可得到问题式(12)的求解过程,如图5所示。

图5 基于粒子群算法的铰点优化流程图

2.3 基于梯度下降寻优的优化方法

梯度下降方法是典型的、通过解析手段求解非线性函数极值问题的方法径之一。其中,fmincon函数是MATLAB函数工具箱中提供的一种常用的利用梯度下降原理求解极值的方法[17,18],尤其适用于具体多约束条件的优化问题求解。

根据fmincon函数的语法规则,有:

(16)

由此可得式(12)的对应元素内容,即:

(17)

(18)

式中:xopt—最优解;fopt—最小推力;fun—求解函数;x0—变量初始值;[Al;bl;Aeq;beq]—线性约束;ub、lb—变量的上、下边界;nonlcon—非线性向量函数约束;options—默认优化参数。

根据上述语法定义好对应的元素内容后,即可在MATLAB中完成其最优解的求取。

3 性能对比实验

为了验证电推杆参数匹配的有效性,笔者以上述举升机构模型为平台,利用以上3种优化方法来确定电推杆的最优铰点位置;随后采用剪叉式高空作业平台的举升性能指标,对电推杆动力参数进行具体匹配;最后将以上操作获得的结果与液压驱动结果进行对比分析。

3.1 铰点位置优化实验

为有效分析所述3种优化方法在铰点优化效果方面的差异,实验将在相同的计算平台上完成。计算条件如下:处理器Intel(R) Core(TM) i5-4210U CPU @2.39 GHz,内存12 GB,操作系统Windows 10 64bits。

所述优化算法的初始条件设置如下:

(19)

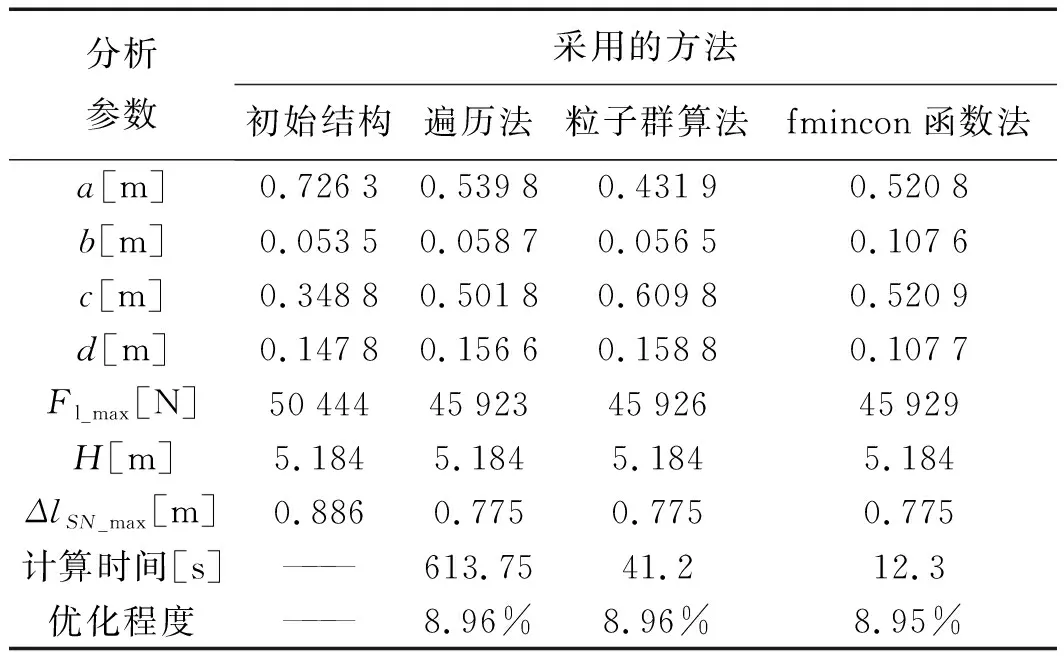

采用3种优化方法得出了铰点位置信息以及对应的优化结果,如表2所示。

表2 铰点优化结果

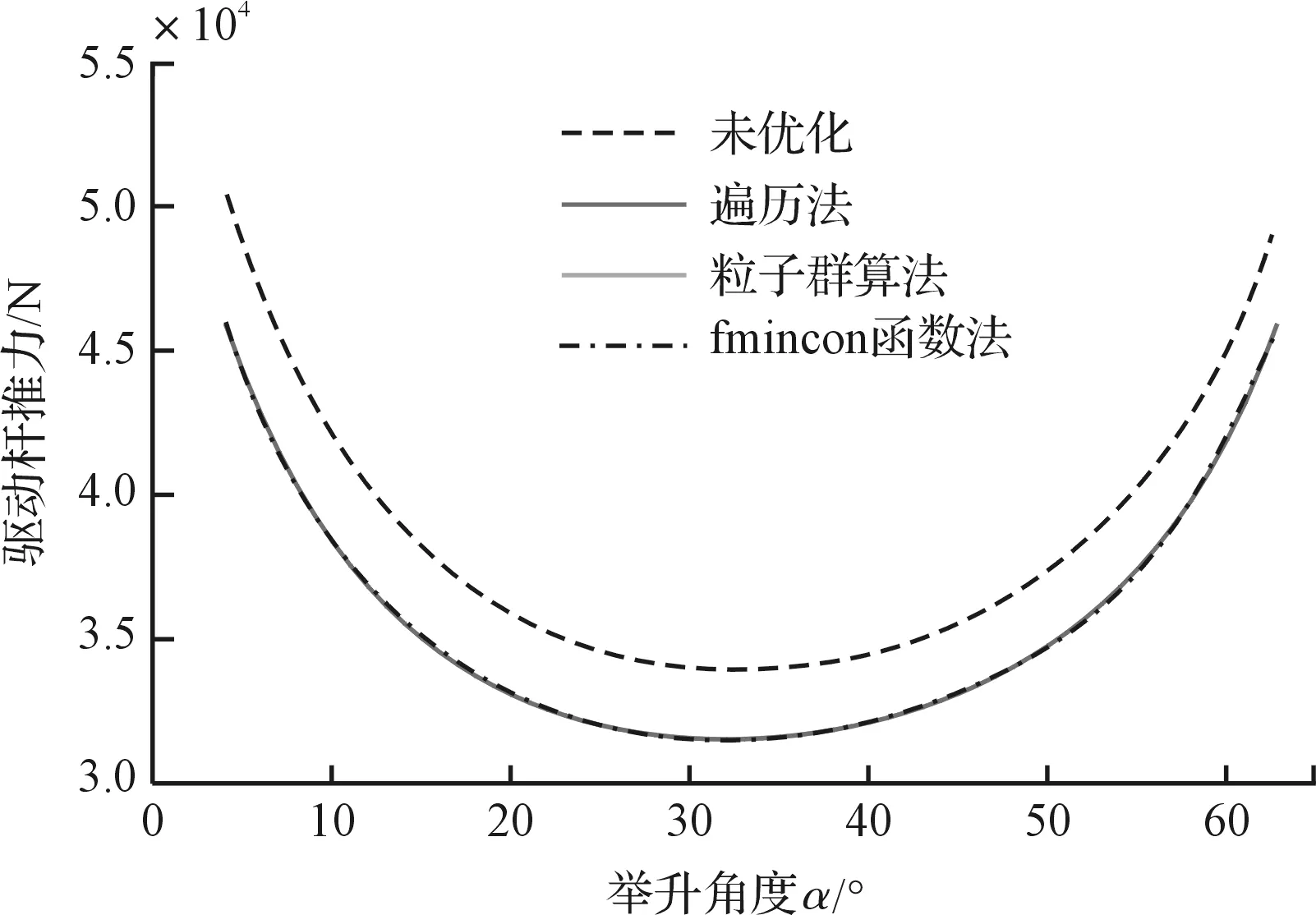

在不同的铰点位置下,电推杆的推力变化曲线如图6所示。

图6 不同铰点位置下电推杆推力变化曲线

图6给出了举升角度α由αmin增加到αmax的过程中,利用3种优化方法得出的铰点,仿真出的电推杆推力变化曲线。

结合表2和图6分析可知:(1)虽然3种优化方法在同一计算平台上完成优化需要的时间不尽相同,但是优化出的最大推力值近乎一致,且3种优化方法得出的推力变化曲线高度重合;(2)相较于未进行铰点优化的电推杆来说,经过铰点优化后的电推杆在保证平台举升高度不变,在满足电推杆伸缩长度限制的情况下,还可以有效降低电推杆的最大推力,进一步缩短电推杆的伸缩长度;(3)3种优化方法优化后的电推杆对应的最大推力均降低了约8.96%,伸缩长度均降低了0.111 m。

由此可见,3种优化方法均可通过铰点优化来降低电推杆的最大推力和伸缩长度。同时,考虑到3种优化算法的优化效果近乎相当,故在对举升系统进行实际参数匹配时,可以根据实际计算条件选择合适的优化算法。

下面以表2中的遍历法所得到的优化结果为基础,按表1所选研究对象的举升性能指标进行电推杆参数的具体匹配。

3.2 动力参数匹配及实验验证

笔者根据表2确定的铰点位置以及表1所述的设计参数要求,分别利用式(3,4,9,10)计算电推杆所需要的动力参数。

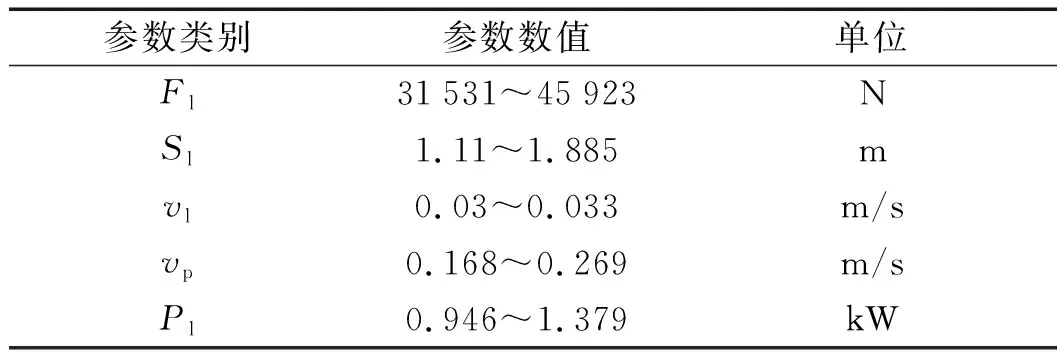

最后匹配出的电推杆动力参数如表3所示。

表3 电推杆动力参数

根据表3参数,笔者选择某型电推杆作为举升机构仿真模型的驱动杆,同时将其与剪叉式高空作业平台的原始液压系统进行对比实验。

实验选择的电池组参数为24 V—80 Ah,电池荷电状态(state of charge,SoC)在常温下的使用范围为30%~80%。

实验后得到了两种驱动方式对应的驱动性能对比结果,如图7所示。

图7 两种驱动方式对应的驱动性能对比

其中:举升角度随举升时间变化的曲线如图7(a)所示,随举升时间变化的推力曲线如图7(b)所示,随举升时间变化的平台升降速度曲线如图7(c)所示,两种驱动系统完成一个升降动作对应的电池SoC随时间变化的曲线如图7(d)所示。

由图7(a)可知:两种驱动方式在举升角度α由αmin增加到αmax的过程中,所用时间近乎一致,举升和下降时间分别约为24.5 s和26 s,满足表1所示升降时间的设计要求;

由图7(b)可知:在完成相同举升动作的前提下,电推杆的推力变化范围为31 733.4 N~48 699.1 N,液压油缸的推力范围为34 356.4 N~53 721.7 N,前者的最大推力比后者小5 022.6 N,平顺性也要比后者更突出,尤其在举升、下降动作起始阶段,后者的推力波动明显;

由图7(c)可知:液压油缸在举升及下降起初的2 s内,平台速度波动范围明显大于电推杆的速度变化范围;此外,当两种驱动方式速度稳定后,液压油缸对应的平台速度范围为0.16 m/s~0.278 m/s,电推杆对应的平台速度范围为0.17 m/s~0.274 m/s,满足表1所述的升降速度≤0.4 m/s的要求;

由图7(d)可知:由于电推杆的机械传输效率要比液压油缸的高,在举升阶段时,电推杆的电能消耗量比油缸小;且在平台下降过程中,电推杆同样可以依托电机,将平台的部分势能以能量回收的方式存储在电池组中,使电池组处于充电状态,液压油缸则不具备该功能。

具体来说,一个升降循环后,电推杆和液压油缸对应的SoC下降值分别为0.06%和0.323%,这说明电推杆的电能利用率要比液压油缸提高约81.3%。

由以上分析可得:在保证平台推力和升降速度与液压油缸相当的情况下,电推杆比液压油缸的电能利用率提高约81.3%,说明举升系统的电动化不仅可以克服液压油泄漏的问题,还可以通过势能回收提高电能的利用率,从而降低电池组的总装机容量,为降低整机制造成本提供可能。

4 结束语

为了解决剪叉式高空作业液压驱动机构的液压油泄漏和能量利用率低的问题,笔者对基于电推杆驱动的举升机构动力参数进行了匹配研究;以某型6 m SAWP为载体,围绕其举升机构的电动化问题,通过建立举升机构模型,对电推杆铰点位置进行优化,以及对机构动力参数进行匹配验证,完成了对电推杆参数的匹配验证。

主要研究结论如下:

(1)铰点优化方法通过对电推杆空间安装位置进行寻优,实现了对电推杆最大推力和几何长度的参数优化,提升了电推杆动力参数的匹配效果;

(2)在平台举升性能不变的情况下,电推杆可有效完成液压油缸的动作要求,并且其能量利用率比液压油缸提高约81.3%,有效解决了油缸液压油泄漏和能量利用率低的问题。

在后续研究中,笔者将利用ProE软件和整车试验平台,对电推杆参数的有效性做进一步验证,从而实现电推杆的实车应用。