先进航空材料焊接过程热裂纹研究进展

2022-02-26闫维嘉杜文博栗卓新MARIUSZBoberSENKARAJacek

李 红,闫维嘉,张 禹*,杜文博,栗卓新,MARIUSZ Bober,SENKARA Jacek

(1 北京工业大学 材料与制造学部 轻合金材料与加工研究所,北京 100124; 2 华沙理工大学,华沙 02524)

铝、镁、钛、高温合金以及先进高强钢等具有高比强度和比刚度等显著优点,在航空航天领域应用广泛。固溶-时效是调控上述合金材料力学性能的主要热处理技术路线,因此母材往往含有较高水平的合金元素含量以保证析出足量的沉淀相。合金元素含量较高的材料在经历焊接热循环时,溶质极易在凝固冷却阶段产生偏析。此外,母材晶界也容易产生部分熔化现象(晶界存在低熔点共晶相)。在这一前提下,焊接接头在热应力作用下极易产生热裂纹(包含凝固裂纹和液化裂纹)。除钛合金外(熔池糊状凝固特征不显著,热裂纹敏感性较低,主要焊接问题在于易产生冷裂纹[1]),铝、镁、钢和高温合金焊接过程都易产生热裂纹。热裂纹的产生破坏了结构完整性,制约新型材料在航空航天领域的推广应用。研究焊接热裂纹的形成机理和抑制方法对航空材料发展有重要的理论意义和实用价值。近年来,国内外学者对热裂纹的形成机理、热裂纹敏感性判据(hot cracking sensitivity, HCS)的建立和裂纹抑制方法开展了大量研究。

本文总结了焊接热裂纹产生的机理及判据,综述了高强铝合金、镁合金、先进高强钢和高温合金这四种典型航空结构材料焊接热裂纹的产生机理和控制方法研究进展,在此基础上,并展望焊接热裂纹研究的未来发展方向,为航空材料焊接领域的应用研究提供基础文献支撑。焊接热裂纹破坏了结构的完整性、可靠性及安全性,是制约新型轻量化材料在航空航天领域应用的主要技术瓶颈。新一代飞行器对结构轻量化的需求度进一步提高,亟待新型合金材料落地应用。因此,针对焊接热裂纹产生机理及其抑制方法开展研究,对推进新一代航空航天用材料的工程应用具有重要的意义。

1 焊接热裂纹产生机理及判据

1.1 焊接热裂纹机理

焊接热裂纹是一种金属在熔化焊过程中,受结晶、局部液化以及母材失塑等因素影响而产生的接头开裂现象,包括凝固裂纹和液化裂纹。其中,凝固裂纹表现为发生在焊缝内部区域的裂纹,而液化裂纹为发生在熔池与部分熔化区交界处的裂纹。熔化焊热裂纹的产生与被焊材料的成分位于敏感区间、焊接温度场与热循环以及焊接热应力等因素密切相关。

对于合金元素含量较高的金属材料,熔池尾部冷凝区会出现糊状凝固区,在热应力的作用下,会产生凝固裂纹(如图1所示[2])。Novikov[3]的研究表明,凝固过程中的裂纹是糊状凝固区收缩受到拘束引起的。Kou[4]提出了凝固裂纹的敏感性判据:相邻两个晶粒之间的拉伸变形量超过晶界区域的液体填充量和两个晶粒相对生长量之和时,就会产生裂纹,如图1所示[2]。根据Hagen-Poiseuille定律,由于液体的黏性引起流动阻力,液体通过枝晶间通道的体积流量随着通道长度的增加而减小。随着凝固的进行,液相逐渐转化为固相并收缩,残余的液相越来越难以通过晶间通道补充空隙。当残余的液相无法及时填充空隙时,就会产生凝固裂纹。

图1 凝固裂纹的产生机理[2](a)熔池附近的组织示意图;(b)焊缝冷凝区的局部放大图;(c)相邻晶粒生长的解析模型;(d)凝固裂纹敏感性判据示意图Fig.1 Mechanism of the solidification cracking[2](a)schematic of the weld pool and its surroundings;(b)magnification of the welding pool’s cooling area;(c)analytical model of adjacent grains growth;(d)criterion of solidification cracking sensitivity

液化裂纹一般发生在熔池与部分熔化区交界处,或产生在部分熔化区及热影响区内部微观组织的晶界处。根据Yuan等[5]的研究,部分熔化区内晶界处的低熔共晶相在焊接热循环的作用下发生熔化,导致该区域的塑性和强度大幅下降。在热应力作用下,熔池与部分熔化区的交界处产生沿晶开裂形成液化裂纹,Kou建立了液化裂纹敏感性判据模型,以焊接时部分熔化区和熔池凝固组织的固相百分数的差值作为判据。当熔池凝固组织的固相百分数高于相邻部分熔化区的固相百分数时,部分熔化区受牵拉开裂,导致液化裂纹产生(如图2所示)[5]。

图2 液化裂纹产生机理[5](a)合金相图;(b)熔池及周围的组织示意图;(c)局部放大(产生液化裂纹的情况);(d)局部放大(不产生液化裂纹的情况)Fig.2 Mechanism of the liquation cracking[5](a)phase diagram;(b)schematic of the microstructure around weld pool;(c)magnification (cracking likely);(d)magnification (cracking unlikely)

热应力是导致工件在铸造或焊接中开裂的重要因素之一。测量焊接过程中的实时应力、应变和应变速率演化数据有助于焊接热裂纹的定量分析。Quiroz等[6]利用数字图像相关技术,通过受控拉伸焊接性测试(controlled tensile weldability test),测量了堆焊试样底部的应变分布。Bakir等[7-8]利用数字图像相关技术对凝固裂纹形成过程中,熔池尾部冷凝区的应变进行了全场测量。Matsuda等[9-10]提出一种适用于确定凝固裂纹局部临界应变条件的原位观察测量技术,采用高速摄像机和光学放大镜相结合的方法记录热裂纹的形成过程。

1.2 焊接热裂纹判据

建立预测热裂纹产生概率的量化评判标准,即裂纹敏感性判据,有助于深入研究裂纹产生机理并提出有效抑制裂纹产生的方法。国内外学者提出了几种热裂纹判据模型,包括基于应力、应变和应变率的力学模型和基于凝固行为的非力学模型。力学模型主要使用半固态金属的应力、应变和应变速率等力学行为参数描述。非力学模型通常使用敏感温度范围、相图以及热循环曲线等参数描述。基于应力的模型假定当拉应力超过半固态微区的应力极限的强度时,对应区域将产生裂纹;基于应变的模型认为,当拉伸应变足以打破晶界液体薄膜时,对应的半固态微区就会开裂。量化裂纹敏感性判据一般以对应金属材料的临界应变和应变速率作为可焊性的指标,数值越高,表明对应母材的抗开裂性能越好。在凝固过程中,应变速率参量对热裂纹敏感性的影响程度显著高于应变参量。

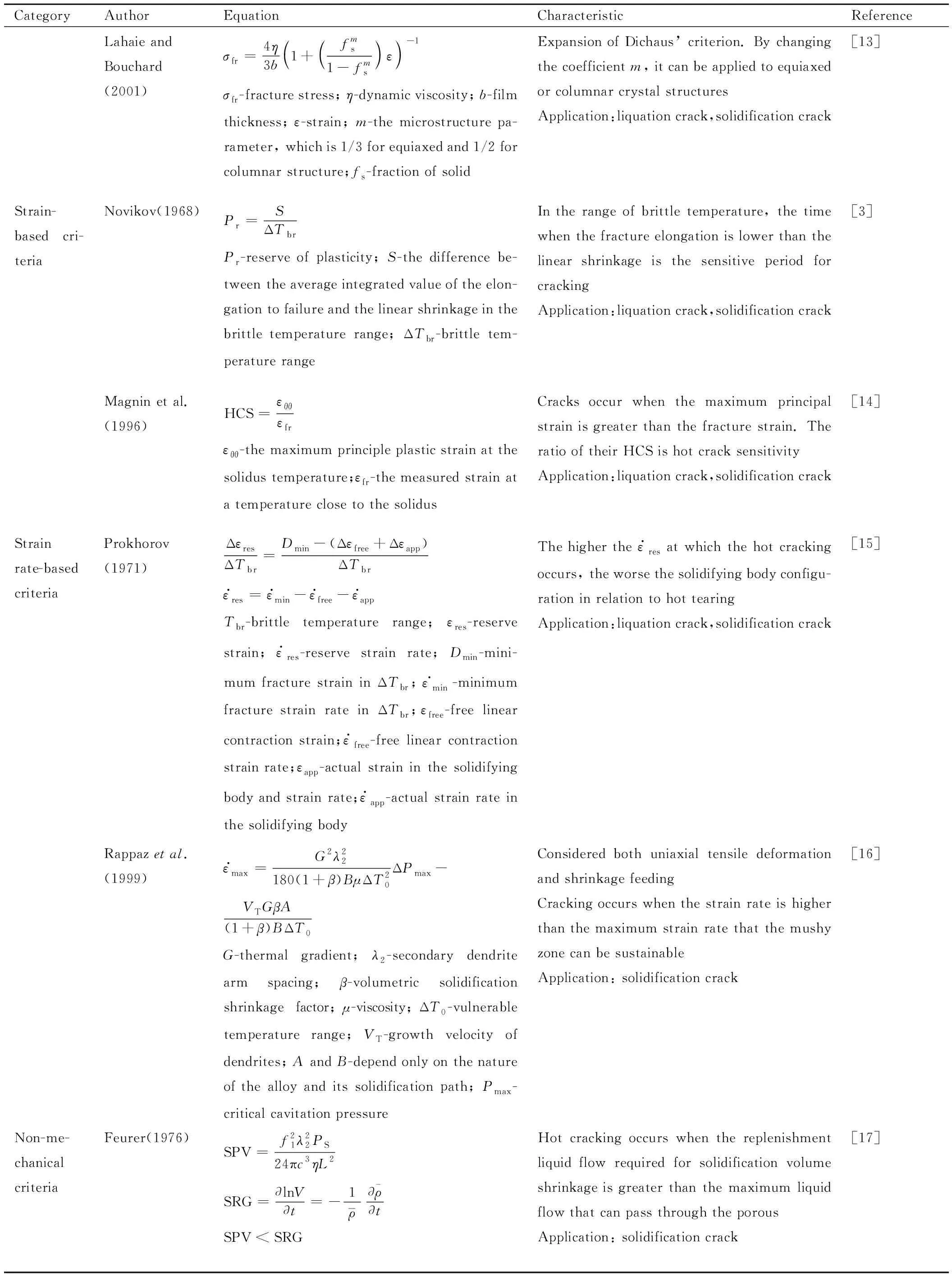

表1[3-4,11-18]列出了包括应力准则、应变准则、应变速率准则和非力学准则的几类热裂纹判据,体现出了热裂纹的研究从20世纪60年代到现今的深入发展过程。

表1 热裂纹判据Table 1 Criterion of hot cracking

Continued Table 1

Continued Table 1

Eskin等[19]提出基于应力的解析模型,用于定量分析热应力与裂纹敏感性的关系。Rappaz等[16]提出了著名的RDG模型,其量化指标的建立考虑了枝晶的生长效应、横向的单轴拉伸变形和枝晶间隙的液相补充效应,RDG模型也表明应变速率与热裂纹的形成有直接联系[20]。Matsuda等[21]、Cross和Coniglio[22]采用RDG模型针对铝合金电弧焊开展研究,提出了基于孔隙率的裂纹萌生模型,建立了裂纹扩展速率与局部应变速率的关系。研究表明,焊接过程中凝固前沿附近应变和应变速率高于临界值是导致凝固开裂的诱因。Prokhorov[15]认为温度下降的应变速率超过某一临界值即可发生开裂。Prokhorov理论认为,在固相线与液相线之间的“脆性温度区间”(brittle temperature range, BTR)中,应变超过临界应变会诱发凝固裂纹[15]。在脆性温度区间内材料延展性明显降低。通过对比临界应变和临界应变速率可知,当应变速率(曲线的斜率)高于极限应变速率会引发开裂。Feurer[17]模型主要关注收缩糊状区域的液相填充效应,以经验公式为形式建立量化指标,如果体积收缩超过体积填充则会发生开裂。Nasresfahani和Niroumand[23]将Feurer模型修正为另一个经验公式,其中包含铸造过程中测量的单轴收缩应力。应变速率对热裂纹萌生和扩展起着相对直接的作用[19],以临界应变和应变速率作为可焊性的指标,数值越高表明其抗凝固开裂性能越好。

2 高强铝合金焊接热裂纹研究进展

铝合金具有高比强度和高比刚度等优点,在航空航天领域应用广泛。然而高强铝合金的可焊性差,尤其是热裂纹敏感性较高制约了其推广应用。热处理强化型2XXX铝合金和7XXX铝合金是航空航天领域应用较多的铝合金,溶质元素含量较高,结晶温度区间较宽,因此糊状凝固特征显著。此外,铝的热膨胀系数高,约为钢的两倍,在焊接时会产生较高的热应变和热应力。上述特征造成此类铝合金在焊接时容易产生热裂纹。

2.1 铝合金热裂纹机理研究

铝合金导热系数高,在凝固时温度梯度与结晶速度的变化会影响结晶形态,进而影响热裂纹敏感性。Chen等[24]提出了一种相场与计算流体动力学耦合的二维集成模型,用于预测Al-3.3%(质量分数,下同)Li合金热裂纹敏感性。该模型可以计算不同取向的柱状晶、不同晶粒尺寸的等轴晶和柱状晶向等轴晶转变的动力学过程,用于裂纹敏感性分析。与Kou提出的解析模型[3]相比,数值模型研究凝固时柱状晶向等轴晶转变(columnar to equiaxed transition, CET)效应对热裂纹敏感性的影响。该模型预测了等轴晶和CET过程中凝固固相比例的变化,以及不同固相比例时液体压力降(压力降表示液体通过枝晶间通道的阻力),如图3所示[24]。从图3(a)可以看出,由于初始柱状晶的存在,受CET效应影响的凝固过程前期的固相分数高于纯等轴晶凝固过程的固相分数。图3(b)体现了CET过程中液体压力降随时间的变化规律。在CET区间内,压力降增速变快,抑制了液相向枝晶间通道流入。

图3 不同凝固路径下的压力降分布[24](a)CET效应对凝固路径的影响;(b)不同固相分数条件下枝晶间压力降的分布Fig.3 Solidification process simulation and the pressure distribution with different solid fraction and solidification path[24](a)effect of the CET on the solidification path;(b)distribution of the inter-dendritic pressure drop under different solid fractions

2.2 合金成分对铝合金热裂纹敏感性的影响研究

铝锂合金比传统铝合金密度更低,弹性模量更高,可满足航空航天对结构轻量化的需求。铝锂合金具有较高的热膨胀系数,并且在熔焊过程中容易产生偏析。铝锂合金晶界处的液膜凝固点较低,如果在晶界处施加足够的应力,就会导致晶界分离,形成裂纹。铝锂合金激光焊的热裂纹既有发生在焊缝区的凝固裂纹,也有发生在焊缝与部分熔化区交界处的液化裂纹[25]。对于Al-Li二元合金,锂元素可以扩大铝液的脆性温度区间,提高母材热膨胀系数并且降低铝液的表面张力。随着基体Li含量的增加,热裂纹敏感性会增加。低熔点共晶的总含量在评估铝锂合金热裂纹敏感性方面起着重要作用[26]。

Scheil方程通常用于计算特定成分的铝合金在凝固时产生的导致开裂的共晶液相比例。以富Mg的Al-Mg-Li合金1420和1424为例,此类Al-Li合金对凝固裂纹不敏感。相比之下,其他高强度Al-Li-Cu和Al-Li-Cu-Mg合金如8090,2091,1440和1441合金对凝固裂纹更为敏感,这与Mg与Cu元素对凝固枝晶生长的影响差异相关[27-28]。Weldlite系列Al-Cu-Li合金是一种焊接性较好的Al-Li合金,主要原因为该系列合金调控了合适的Cu/Li比例,避开了裂纹敏感区间。此外,采用合适的填充金属可以有效避免热裂纹产生。在熔池凝固的最后阶段,通常使用含有丰富合金元素如Cu,Mg或Si的填充金属,来产生足够多的剩余液相用于裂纹愈合[29]。Jan等[30]研究了焊丝合金成分对CO2激光焊接凝固裂纹敏感性影响,使用了Al-Si,Al-Mg和Al-Cu三种合金焊丝焊接2195合金。结果表明,含有丰富Si元素的焊丝能有效降低液化裂纹的敏感性。Montero等[31]在7075粉末中加入4%的纯硅,通过改变凝固组织的微观结构,完全避免了激光焊过程中热裂纹的产生。

2.3 降低铝合金热裂纹敏感性的工艺措施研究

晶粒细化导致的晶界体积比的增加使偏析元素的峰值浓度降低,并且起到缓解热应力的作用,从而降低了开裂倾向。此外,细化的晶粒尺寸可以促进枝晶间的液相填充效应,调节快速凝固过程中产生的应变,从而有效地避免了热裂纹产生[32-33]。因此,细化凝固组织是一种抑制热裂纹产生的常用工艺措施。Ishchenko[27]发现,在A1460合金的激光焊接中使用Sw1217(Al-10%Cu)填充丝,其焊接热裂纹敏感性会显著降低。另一方面,将一些元素如Zr,Ce和Sc作为形核剂加入到焊丝中,在凝固时能提供更多的成核位点,形成细小的等轴晶,也可以降低热裂纹敏感性[34]。Ram等[35]对比了是用Ti,Ti+B和Zr作为形核剂对7020铝合金焊接热裂纹敏感性的影响。Opprecht等[32]采用添加2%钇稳定氧化锆的方法,使凝固晶粒组织细化,避免了6061铝合金焊接热裂纹的产生。在7075铝合金粉末中加入形核剂,通过熔丝增材制造方法也可制备出无裂纹的零件[36]。采用Sc和Zr改性的5XXX铝合金Scalmalloy,凝固时会产生Al3Zr/Al3Sc形核相,抑制热裂纹产生。Al3Sc颗粒与Al基体之间形成较低的界面能,成为晶粒结晶的非均相形核位点[33]。

通过调节工艺参数改变焊接区温度场分布及热循环参数,进而改变凝固区结晶形态,也是一种常见的抑制热裂纹产生的方法。Hagenlocher等[37]通过正弦变化的工艺参数曲线(包括焊接速度、焊接功率和光斑尺寸)调控凝固速率和温度梯度,进而调控凝固晶粒组织。在1.2 mm的AA6061薄板激光焊搭接焊缝中发现晶粒组织形态随着工艺参数出现周期性变化。无参数变化时,焊缝中心处产生热裂纹并贯穿整个焊缝。当工艺参数呈周期性变化时,中心热裂纹变为周期性断续出现(热裂纹在等轴晶区中断),长度明显减小。Moosavy等[38]通过预热、提高激光功率和使用脉冲激光的方法降低了5456铝合金的焊接热裂纹敏感性。增加随焊碾压补焊工艺(利用机械法释放焊接应力)可以有效降低热裂纹敏感性,该方法在美国航天领域已有所应用[39]。周广涛等[40]提出横向超声随焊控制铝合金焊接热裂纹的方法,施加横向超声冲击对BTR区金属产生横向压缩塑性应变,抵消收缩应力以降低裂纹敏感性,并加以测试和模拟验证。

Hosseini等[41]研究了焊接速度和焊接功率对AA2024-T351电子束焊接热裂纹敏感性的影响。研究表明,接头处的凝固裂纹敏感性很低,但液化裂纹敏感性仍较高。在使用高热输入量和低焊接速度的参数匹配时,焊缝底部的柱状树枝晶比例较高,同时低熔点共晶相Al2CuMg造成部分熔化区的晶界液化。由于柱状树枝晶生长及凝固收缩的方向性较强,部分熔化区的晶界液膜收到牵拉作用,产生液化裂纹。在使用低热输入量和高焊接速度的参数匹配时,焊缝底部的等轴晶比例增加,凝固收缩的方向性不显著,提高了抗裂性,抑制了液化裂纹。

综上所述,采用以下方法可以抑制航空航天用铝合金在焊接过程产生热裂纹:(1)调控熔池成分,使凝固区产生足量的剩余液相填充枝晶间隙;(2)加入形核剂以获得细小等轴晶凝固组织;(3)通过调节温度场及热循环改善凝固组织并分散热应力。

3 镁合金焊接热裂纹研究进展

镁合金具有密度低、导热性好、减震性强、可回收利用等特点,广泛应用于汽车、飞机、电子产品等许多行业。ZK系列的镁合金抗拉强度可达到350 MPa级别,在导弹零件、卫星支架、飞机机匣、座椅和仪表上有大量应用[42]。但镁合金与铝合金相比,共晶温度更低,凝固温度区间更宽,热膨胀系数更高。因此镁合金的焊接热裂纹敏感性远高于铝合金。

AZ系镁合金以Zn作为合金主元,热裂纹敏感性较高。Zhang等[43]对AZ31进行激光脉冲点焊,分析了焊缝成形系数(熔宽与熔深之比)对冷却过程中的温度梯度的影响,进而分析该参数变化对初始凝固裂纹取向的影响。通过实验和Feurer[17]的HCS模型证明了熔池冷却时温度梯度最大的方向和初始凝固裂纹形成的方向一致。此外,Zhang等[43]在原焊接工艺上增加了缓冷电流脉冲工艺,焊接功率减少到原来功率的30%且焊接时间增加10 ms,有效降低了点焊熔池界面的凝固速率,防止焊接成形系数小于0.8时初始裂纹的形成,降低了凝固裂纹敏感性。俞照辉等[44]在激光焊接镁合金研究发现,由于镁合金的脆性温度区间宽且焊缝的应变增长率和焊接速度成正比,因此较低的焊接速度能降低镁合金的热裂纹倾向。

Munitz等[45]使用钨极氩弧焊对AZ91D板进行焊接,发现了部分熔化区晶界上存在大量连续的β-Al12Mg17相,并导致接头脆性断裂。Zhu等[46]通过热模拟实验研究了AZ91D部分熔化区转变的过程,发现共晶相会在较小的温度区间(430~434 ℃)内快速熔化。Chai等[47]发现焊接加热过程中存在低共晶温度的镁合金,如Mg-Zn合金,容易发生液化开裂。在钨极惰性气体保护焊(gas tungsten arc welding, GTAW)过程中,镁合金的液化裂纹敏感性随镁合金中Zn含量的增加而增大。Zn含量越高,产生共晶液膜越多。Yuan等[5]采用横向拘束环形焊缝裂纹实验测试镁合金液化裂纹敏感性,发现镁合金GTAW焊缝产生了液化裂纹,并且裂纹的长度与板材和填充丝的成分差异密切相关。该研究表明,通过比较工件和焊缝的温度-固相分数(T-fs)曲线,可以有效预测同种/异种镁合金母材与焊材组合匹配条件下的液化裂纹敏感性。该预测方法可指导选择合适的镁合金焊接填充金属,以避免液化裂纹产生。

4 先进高强钢焊接热裂纹研究进展

起落架是飞行器中的关键装置,而高强钢是制造起落架的最主要材料[48]。先进高强钢(advanced high strength steel, AHSS)是一种应用领域广泛的轻量化结构材料,第一代以TRIP钢为代表的AHSS,合金元素含量较低,以铁素体为基体组织;第二代AHSS以TWIP钢为代表,含有更多的奥氏体组织,但合金元素含量也较高;第三代AHSS以Q&P钢为代表。高强钢中合金元素含量较高,这使其在焊接过程中容易产生热裂纹。尽管高强度钢焊缝区组织中的针状铁素体具有一定的抗冷裂纹效应[49],焊缝中心纵向热裂纹仍会导致焊接结构破坏失效[50]。由于焊缝中心部位最后冷凝,因此该处凝固枝晶组织受热应力牵拉发生纵向开裂形成热裂纹[51]。焊接速度低、焊缝区高深宽比或焊接结构设计不合理,都可能引发热裂纹。从微观组织的角度来看,凝固时低熔点化合物和粗晶组织会明显增加热裂纹的敏感性[52]。

Saadati等[53]研究了G50和G80两种HSLA钢熔化极气保护焊接头的热裂纹敏感性。G50焊缝因含较少合金元素,与G80焊缝相比,热裂纹敏感性更低。Saha等[54]对TWIP钢电阻点焊接头的液化裂纹进行了研究,发现液化裂纹中存在高含量Mn元素和C元素的偏析。随着热输入量的增大,裂纹敏感性增大。

Agarwal等[55]研究了DP钢和TRIP钢的激光焊热裂纹敏感性,发现TRIP钢的热裂纹敏感性高于DP钢的原因主要是熔池凝固行为和磷元素的偏析差异。通过EBSD观察到焊缝中心TRIP钢晶粒径直生长而DP钢晶粒弯曲生长,TIRP钢中磷元素偏析严重且集中于焊缝中心。通过有限元模拟得到TIRP钢与DP钢熔池形貌与糊状区分布,TRIP钢熔池呈较大的泪滴状,DP钢为椭圆状且糊状区较小。

此外,Agarwal等[55]还通过数值模拟研究了焊缝横向施加拉应力时焊缝的应变分布,TRIP钢泪滴状熔池焊缝中心聚集了多个枝晶剩余液相形成的液膜,应变集中于焊缝中心。DP钢椭圆状熔池中枝晶在焊缝中心弯曲生长形成多个晶界,应变分配到多个晶界上,开裂倾向低。

Kota等[56]在奥氏体不锈钢的热裂纹敏感性的研究中发现,铌、钛、锆等合金元素含量的增加会提高脆性温度区间,增加热裂纹敏感性。相比较而言,碳含量增加,尤其在含微量钛元素时,奥氏体不锈钢的热裂纹敏感性会降低。

元素偏析、晶粒组织和形态对先进高强钢的热裂纹敏感性具有重要影响。降低元素偏析程度、提高细小晶粒的比例以及控制枝晶生长的取向,使应力和应变能够更好地分散,是降低先进高强钢热裂纹敏感性的主要工艺手段。

5 镍基高温合金焊接热裂纹研究进展

镍基高温合金是以镍为主要基体成分的合金体系,按强化方式分为固溶强化型和析出强化型两类。其中Inconel 718沉淀硬化型镍基高温合金具有室温强度高、疲劳强度高、高温抗氧化、抗蠕变性能好的优点,大量应用于航空航天结构、燃气涡轮发动机部件、核工业和石化工业。镍基高温合金在焊缝凝固过程中表现出更大的热裂敏感性。较宽的凝固温度[57]和偏析导致晶界处的低熔点共晶,引发凝固开裂[58]。在凝固终止阶段,焊缝金属不足以承受冷却时产生的拉应力而开裂,具有裂纹沿晶界扩展的特征[59]。

Inconel 718的焊接性问题主要是由于焊后存在Laves脆性偏析相和液化裂纹导致接头的力学性能较差,而热裂纹也受Laves相影响[60]。枝晶富集元素Ni,Fe和Cr,而Laves相在枝晶中则富集Nb,Mo和Si以及Ti。在Inconel 718接头熔化区中,由于较高的热输入和横向速度,焊缝中心形成热裂纹[61]。熔池呈泪滴状,熔化区中柱状晶粗大,共晶体积分数高,沿中心线分布且为脆性相。在连续加热过程中,易于在焊接时最先熔化并导致凝固开裂[62]。而奥氏体晶界上含有Nb,Mo,B等的析出相受焊接热输入影响而发生液化,从而导致液化裂纹产生[63]。

合金成分、晶粒尺寸、焊缝热循环等因素也对Inconel 718合金的焊接热裂纹有显著影响。Ahn等[64]的研究表明Inconel 718的凝固裂纹与沿晶界形成的NbC和Laves相等共晶组分密切相关。Antonsson等[65]通过差热分析研究了Inconel 718合金中元素的偏析,发现Nb的富集会形成NbC和Laves相,是引起热裂的最重要的因素。Ojo等[66]发现对Inconel 738中Ni3(Al, Ti) γ′相的含量对热影响区晶界液化和开裂敏感性有重要影响。

Radhakrishna等[67]研究了镍基合金GTAW焊接中Laves相形成的机理。合金元素Nb,Ti和Mo的微观偏析导致了Laves相的形成。通过调整焊接热输入量、冷却速率和焊后热处理工艺参数,可以有效减少Laves相的产生。Ye等[68]研究了Inconel 718钨极氩弧焊接头的热裂纹,在焊缝上观察到各种凝固裂纹和HAZ液化裂纹,HAZ液化开裂时有Laves相出现。当热输入量较高时,焊件容易开裂。采用低热输入的熔坑磨削焊接工艺,并进行焊前均质化热处理,可以有效避免Inconel 718的凝固裂纹及液化裂纹产生。

Manikandan等[69]研究了冷却速率对Laves相形成的影响。通过Scheil非平衡凝固模型与CALPHAD结合计算出各组分凝固区间。使用脉冲TIG焊工艺提高冷却速率,可以有效降低热裂纹敏感性。这是由于减少凝固区处于敏感温度区间的时间,使得Laves相的生成量显著降低。

Ramkumar等[70]研究了Inconel 718 TIG焊接接头的微观组织和力学性能,研究发现使用ErNiCu-7焊丝的试样焊缝凝固组织不生成Laves相,因此接头具有较高的延伸性。Thavamani等[71]对Inconel 718合金进行了超声振动辅助的钨极气体保护焊热裂纹敏感性的研究。超声辅助工艺不能完全消除热裂纹,但可以使裂纹的总长度显著降低。在超声空化作用下产生的溶质元素均质化、枝晶破碎、均质和非均质形核效应是热裂纹受到抑制的主要原因。Bai等[72]通过高频微振动辅助激光焊接抑制了热裂纹的形成。微振动可以打破初生的枝晶臂而形成二次枝晶,从而细化晶粒,并且Laves相的生成量和在枝晶间的分布都明显减少。

镍基高温合金焊缝热裂纹是Laves相生成和元素偏析在焊接热应力作用下的结果。因此其相关研究热点主要集中在通过均质化处理、热处理和超声辅助焊等工艺降低Laves相和元素在晶界附近的富集,从而降低镍基高温合金的热裂纹敏感性。

6 结束语

高焊接热裂纹敏感性是制约新一代合金材料在航空航天领域推广应用的技术瓶颈。本文从热裂纹产生机理,量化裂纹敏感性的判据模型,以及高强铝合金、镁合金、先进高强钢和镍基高温合金四种材料的相关研究对先进航空材料热裂纹敏感性的研究进展进行了综述,并展望了量化判据建立及抑制方法的发展趋势。

(1)热裂纹敏感性的判据可以分为应力准则、应变准则、应变速率准则和非力学准则。热裂纹的形成过程受合金的成分、剩余液相的填充能力、晶粒的生长行为和凝固行为等因素影响。

(2)合金成分及其凝固行为直接影响热裂纹敏感性。高强铝合金和镁合金中的低熔点共晶体是引发热裂纹的主要原因。先进高强钢和镍基高温合金材料的合金组元更为复杂,枝晶偏析和脆性析出相是导致热裂纹产生的主要原因。

(3)添加形核剂细化晶粒,促进剩余液相进入枝晶间隙补缩,并且分散应力,有助于抑制焊接热裂纹产生;改变工艺参数调控凝固组织的枝晶取向及晶粒度,有助于降低裂纹敏感性;此外,预热、缓冷和超声辅助等方法也有助于抑制热裂纹。

(4)等轴晶和柱状晶的热裂纹敏感性差异很大,而目前已有的解析判据是多以某固定形态晶粒为假设,因此发展数值模型用于定量研究结晶形态变化对热裂纹敏感性的影响十分必要。

(5)由于对热裂纹形成过程的观察较为困难,数值模拟是一种方便高效的研究方法。通过数值模拟结合材料热力学数据库是研究焊接热裂纹现象的重要手段。在此基础上,建立热裂纹敏感性量化判据,用于预测及抑制热裂纹,有助于推进新型合金材料在航空航天领域的应用。