硫化物固态电解质Li6PS5Cl的球磨-固相烧结制备与性能

2022-02-26胡雅琪李炳勤景圣皓张宗良蒋良兴刘芳洋

吕 娜,孙 振,胡雅琪,李炳勤,景圣皓,张宗良,蒋良兴,贾 明,刘芳洋

(中南大学 冶金与环境学院,长沙 410083)

目前,锂离子电池已经广泛地应用于交通、通讯、便携式电子产品及电动工具等领域。由于商用锂离子电池普遍采用燃点较低的液态有机电解质,当电池出现短路、过充等状况导致热量难以散发时,电池的自燃风险将大大提高,在应用中存在很大的安全隐患。随着电动汽车和规模化储能等领域对大容量电池需求的不断增加,基于液态电解质的锂离子电池散热问题更加突出。因此发展新型固体电解质是锂离子电池产业升级的关键之一[1-2]。

在各类型固态电解质中,硫化物固体电解质具有加工性能好、界面阻抗较低且离子电导率更接近于液态有机电解质等优势,产业化前景良好,成为产业界和学术界关注的热点和重点[3-6]。近十几年来,有学者相继研发出Li10GeP2S12[7-8],Li7P3S11[9-11]和Li9.54Si1.74P1.44S11.7Cl0.3[12-13]等具有超高离子电导率(>10×10-3S·cm-1)的晶态硫化物电解质,其中硫银锗矿型(argyrodite)固态电解质Li6PS5X(X=Cl,Br,I)具有优良的晶体结构和电化学稳定性,其室温下离子电导率超过10-3S·cm-1,对金属锂的稳定性相对较好,且制备原料成本较低,在全固态锂电池的应用中具有广阔的前景[14-16]。

硫化物固态电解质的制备方法主要有熔体淬火法[17]、湿化学法[18-19]、高能球磨法[20-23]等。其中,高能球磨法是固态电解质的传统制备方法之一,具有反应条件可控、安全性高和操作简单等优点。球磨过程一般在室温下进行,原料在球磨中将经历混合、粉碎、非晶化和固态反应等过程。球磨后获得的玻璃态样品经过高温固相烧结即可获得成分和结构各异的硫化物固体电解质。

本工作以Li2S,P2S5和LiCl为原料,通过固相球磨法与惰性气氛固相烧结相结合的方法制备硫银锗矿结构固态电解质Li6PS5Cl(LPSC)。采用粉末X射线衍射(XRD)、拉曼光谱(Raman spectra)和扫描电子显微镜(SEM)等多种手段研究球磨时间和烧结温度对LPSC成分、结构和电学性质等的影响规律,并采用LiNi0.7Co0.1Mn0.2O2(712 NCM)/LPSC/In-Li全固态电池对制备的LPSC固态电解质性能进行评价,获得优化LPSC固态电解质的制备条件。

1 实验材料与方法

1.1 材料合成

实验原料为硫化锂(Li2S,≥99.98%, Aladdin),五硫化二磷(P2S5,99%,Mucklin)和氯化锂(LiCl,99.99%,Aladdin)粉末。首先按照Li6PS5Cl的摩尔比对原料进行称重配比,然后使用氧化锆球磨罐对混合粉末进行球磨。原料与氧化锆球磨珠(直径10 mm)的质量比约为1∶40,球磨转速为300 r/min,球磨方向每隔0.5 h改变一次,球磨时间为2~10 h。球磨后粉末转移到研钵中手动研磨20 min,过300目筛后获得颗粒尺寸大小均匀的前驱体粉末样品。

将前驱体粉末样品放入石英坩埚(20 mL)烧结,并随炉自然冷却至室温,得到LPSC合成产物。烧结温度按批次分为300,350,400,450,500,550 ℃和600 ℃。其他工艺参数统一:烧结时间为8 h,升温速度为10 ℃/min。上述所有操作过程均在氩气保护气氛下进行,水氧含量均低于1×10-7。

1.2 离子电导率与电子电导率测试

将200 mg LPSC电解质粉末置于内衬为聚醚醚酮(PEEK)的电池测试模具中,两边采用不锈钢垫片作为阻塞电极,在350 MPa压力下压制3 min制成电导率测试用模具电池。离子电导率测试采用Gamry600+电化学工作站交流阻抗模块进行测试,其中测试频率范围为5 MHz~0.1 Hz,电压偏扰为10 mV。活化能是通过对不同温度下材料的离子电导率进行拟合推算获得。材料室温下的电子电导率通过Gamry600+电化学工作站对模具电池进行恒电压直流极化测试得到,其中直流电压为1 V,测试时间为1800 s。

1.3 其他测试

采用粉末X射线衍射(PXRD,PANalytical X-ray diffractom eterempyrean 2ed)测量固态电解质材料的物相组成及结构。扫描范围为10°~60°,步长为0.0263°,每步持续时间为1 s。测试转移过程中采用10 μm的聚酰亚胺薄膜保护样品免受空气影响。

采用拉曼光谱(Raman spectra,Horiba Jobin Yvon Lab-RAM HR800)测试用于鉴定固态电解质材料的特征基团,其中扫描范围为100~800 cm-1,激光波长为532 nm。

采用场发射扫描电子显微镜(FE-SEM,JOEL,7900F)和EDS射线光谱(EDS,EDAXGENESIS APEX X)表征固态电解质材料的形貌和成分。由于硫化物固态电解质对空气敏感,测试转移过程中采用特制的真空转移盒用于转移样品。

1.4 全电池组装与测试

在全电池组装中,首先将正极活性物质LiNbO3包覆的LiNi0.7Co0.1Mn0.2O2(712 NCM,3~5 μm单晶)、LPSC固态电解质和导电碳纤维(VGCF,99.99%,昭和电工)按照质量比70∶27∶3置于研钵中,用研杵研磨30 min,获得混合均匀的复合正极材料。称取10 mg复合正极材料均匀地分散在10 mm直径的不锈钢模具底部,然后将130 mg LPSC固态电解质粉末倒入模具中,最后放上直径10 mm、厚度为50 μm的铟(In)片,在600 MPa的压力下压制3 min,获得三明治结构的基于硫化物固态电解质的全固态锂离子电池。将上述电池置于2032电池壳中,封装之前在In侧表面补加1.5 mg的锂(Li)片以弥补电池长循环下In负极中Li的损失。以上组装过程均在氩气保护气氛下进行,水氧含量均低于1×10-7。全电池循环测试通过蓝电电池测试系统在室温下进行测试。

2 结果与讨论

2.1 球磨时间对前驱体粉末物相的影响

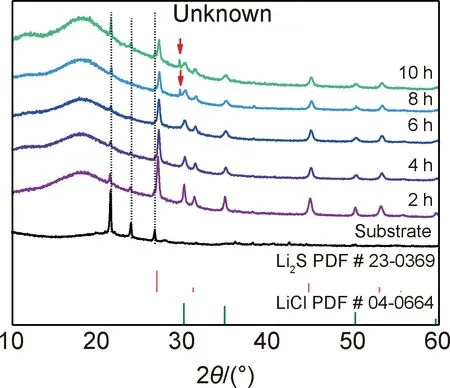

图1为不同球磨时间制得前驱体粉末的XRD图谱。由图1可知,所有的样品均能观察到Li2S,LiCl和橡皮泥基底所对应的衍射峰,在10°~20°出现的弧形峰来自封装样品的聚酰亚胺薄膜的非晶态。表1为不同球磨时间前驱体粉末的晶粒尺寸,该结果通过对XRD图谱拟合计算获得(D=Kλ/(βcosθ),其中K为常数,λ为X射线波长,β为衍射峰半高宽,θ为衍射角)。在球磨时间为2~6 h内,Li2S和LiCl的衍射峰强度和晶粒尺寸在逐渐降低;同时由于没有其他物相的新峰出现,推测原料随球磨时间的延长逐渐由晶态向非晶态转变。值得注意的是,在球磨时间达到8 h时,样品中出现了一种新的未知相(Unknown),推测其可能为Li2S,LiCl和P2S5在长时间球磨过程中相互反应生成的一种晶态中间相,且其晶粒尺寸随着球磨时间的延长而变大,说明未知相随球磨时间增加而不断生成。当球磨时间8 h以上时,原料中各个组分之间的混合和反应已经比较充分,适合于后续的固相烧结。故本工作后续实验中选用的球磨时间为8 h。

图1 不同球磨时间制备的前驱体粉末XRD图谱Fig.1 XRD patterns of precursor powders prepared by different ball milling time

表1 不同球磨时间前驱体粉末的晶粒尺寸Table 1 Grain size of precursor powders with different ball milling time

2.2 烧结温度对LPSC形貌的影响

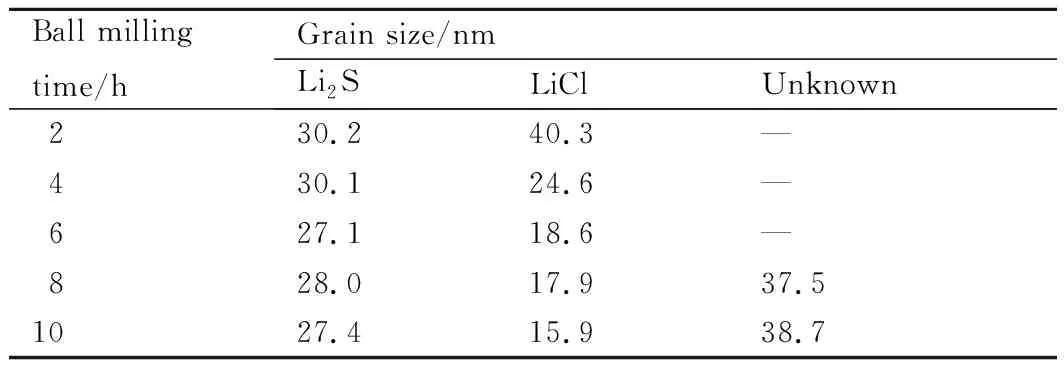

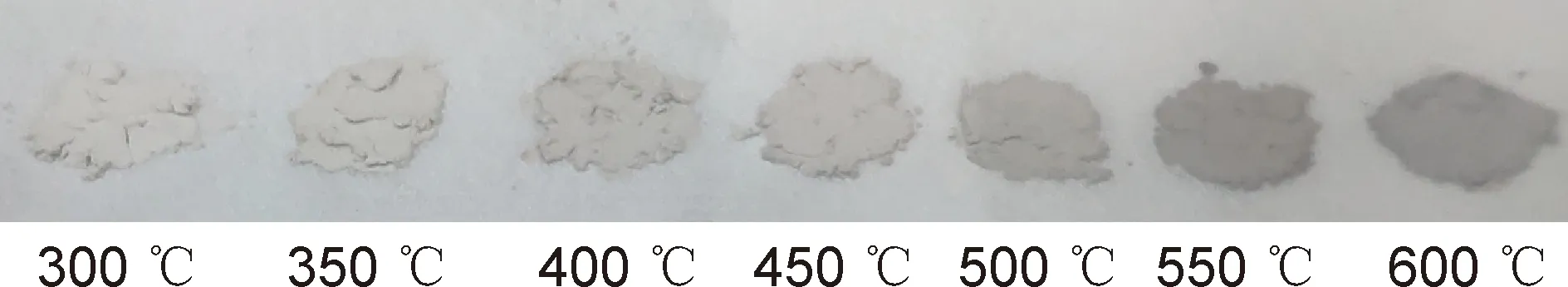

不同温度烧结后的LPSC电解质粉末样品外观如图2所示,随着烧结温度的升高,粉末的颜色逐渐加深。颜色变深很可能是由于缺陷吸光造成:由于烧结是在不含硫的惰性气氛下进行,故烧结温度的升高会加速样品中硫元素的逃逸,导致硫空位及相关缺陷的形成。应当指出的是,由于硫空位属于施主缺陷,故硫空位缺陷的形成将导致样品电子电导率的提高,恶化材料电学性质。粉末的SEM微观形貌和EDS元素分布如图3所示。随着烧结温度的升高,粉末颗粒的尺寸在逐渐增大,而且从高倍SEM照片可以看出,大颗粒是由小颗粒(二次颗粒)附聚并通过固相反应熔融形成。EDS元素面扫描图谱显示,P,S和Cl元素在所有样品颗粒中的分布均较为均匀,表明各烧结温度下制备的LPSC样品均具有良好的成分均匀性。

图2 不同烧结温度制备的LPSC电解质粉末外貌Fig.2 Appearance of LPSC electrolyte powder samples sintered at different temperatures

图3 不同烧结温度制备的LPSC电解质粉末SEM图(1)和EDS图谱(2)(a)300 ℃;(b)350 ℃;(c)400 ℃;(d)450 ℃;(e)500 ℃;(f)550 ℃Fig.3 SEM images(1) and EDS spectra(2) of LPSC electrolyte powders at different sintering temperatures(a)300 ℃;(b)350 ℃;(c)400 ℃;(d)450 ℃;(e)500 ℃;(f)550 ℃

2.3 烧结温度对LPSC物相的影响

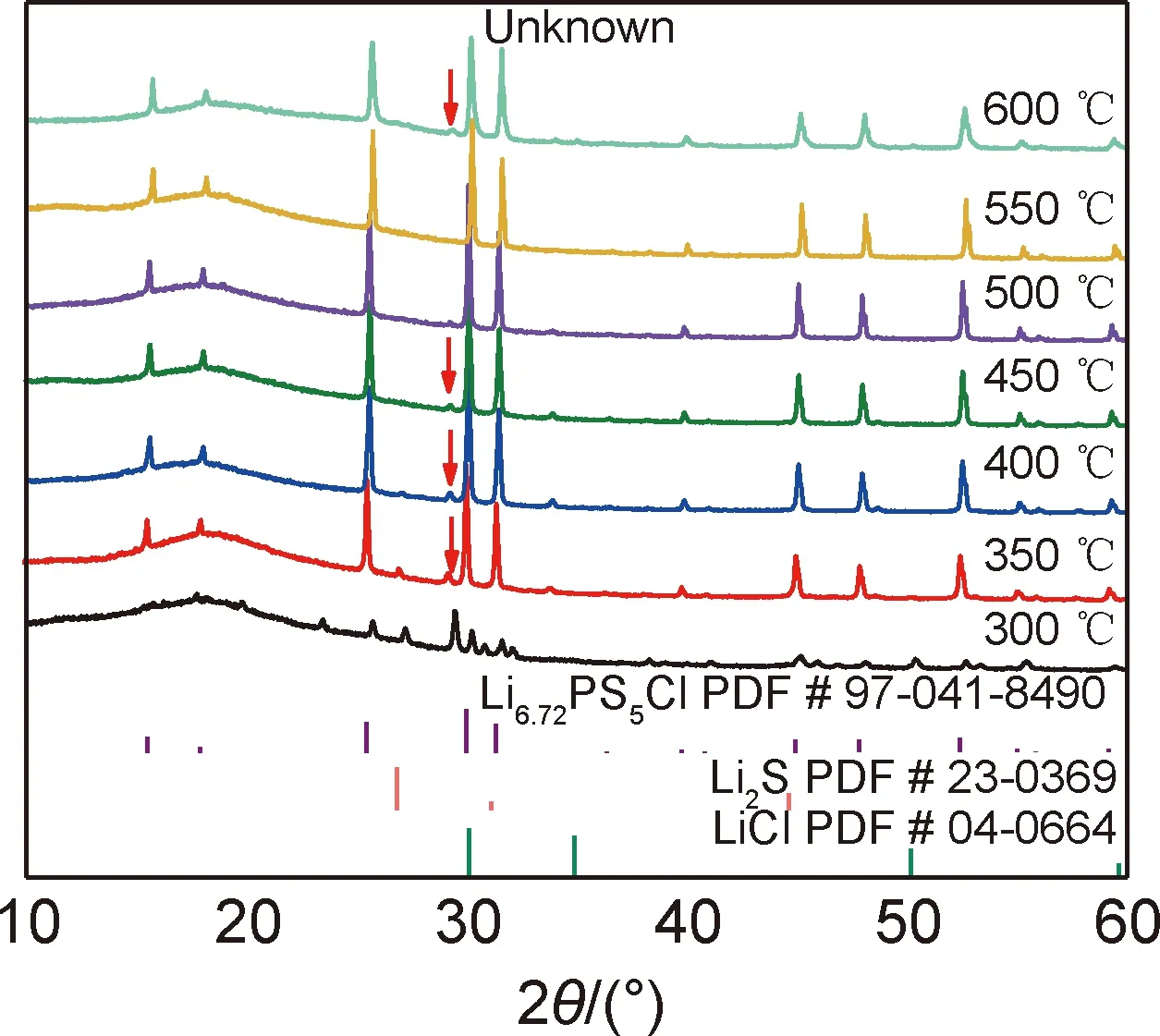

不同温度烧结制备LPSC电解质粉末的XRD图谱如图4所示。在300 ℃烧结的粉末中可以观察到较强的Li2S,LiCl,LPSC和Unknown相的衍射峰。相比之下,在350 ℃烧结粉末中Li2S,LiCl和Unknown相的衍射峰强度明显减弱,而LPSC衍射峰的强度明显增强。当粉末烧结温度达到400 ℃以上时,Li2S和LiCl相的衍射峰已难以被观察到,而LPSC衍射峰的半高宽值随温度升高而呈下降趋势。这侧面证明了在烧结过程中Li2S,LiCl和Unknown相反应转化为LPSC,且烧结温度越高,固相反应越充分,LPSC的结晶性越好。当烧结温度为500 ℃和550 ℃时,样品为相对较纯的单一相LPSC。当温度继续升高到600 ℃时,又开始出现Unknown相的衍射峰,这可能是由于烧结温度过高导致LPSC物相分解造成。故推测以Li2S,P2S5和LiCl为原料,通过固相球磨-惰性气氛固相烧结制备LPSC的物相演变过程如式(1)所示:(1)原料Li2S,P2S5和LiCl经固相球磨过程转化成由少量非晶态LPSC、晶态Unknown相以及剩余Li2S,P2S5和LiCl混合组成的前驱体粉末;(2)前驱体粉末经300 ℃烧结8 h后,由于烧结温度较低,原料固相反应不充分,烧结产物由中量的晶态LPSC和晶态Unknown、微量的Li2S和P2S5以及少量的LiCl组成;(3)当烧结温度升高到350~450 ℃,烧结8 h的产物主要由晶态LPSC和微量的晶态Unknown相组成,但随温度升高,Unknown相的含量大幅减少;(4)继续升高烧结温度,前驱体粉末经500 ℃和550 ℃烧结8 h后可获得LPSC纯相;(5)但烧结温度过高(>550 ℃)会导致LPSC物相分解,烧结温度高于550 ℃时,烧结产物由晶态LPSC和微量的晶态Unknown组成。

图4 不同温度下烧结的成品电解质粉末的XRD图谱Fig.4 XRD patterns of electrolyte powder samples sintered at different temperatures

Unknowncrystalline,minor+Li2S+P2S5+LiCl

Li2Sfew+P2S5few+LiClminor

(1)

2.4 烧结温度对LPSC拉曼基团的影响

图5 不同温度下烧结的成品电解质粉末样品的拉曼光谱Fig.5 Raman spectra of LPSC electrolyte powder samples sintered at different temperatures

2.5 烧结温度对LPSC离子电导率和电子电导率的影响

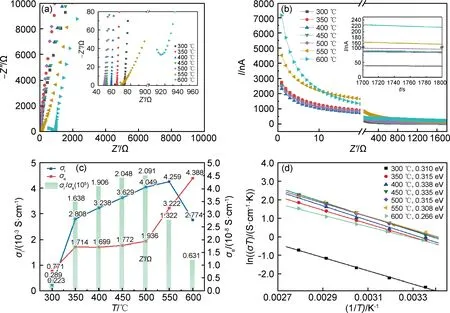

图6(a)是室温下的不同温度烧结的LPSC电解质的电化学阻抗谱(EIS)测试图谱。由图6(a)可知,LPSC的EIS曲线基本上由一条长尾直线或在高频区域有一个小半圆的长尾直线构成。对于只有直线构成的EIS图谱,其与X轴的交点对应着材料的总阻抗;对于还另有一个小半圆的EIS图谱,其半圆与直线的拐点所对应的横坐标值为材料的总阻抗。通过分析EIS测试获得的阻抗数据可以确定各烧结温度下制得电解质样品的离子电导率,见式(2)。

σe=h/(ZS)

(2)

图6 LPSC固态电解质的电化学性质(a)不同温度烧结的LPSC电解质的室温EIS测试图谱;(b)不同温度烧结的LPSC电解质的室温恒压直流极化测试结果;(c)样品的离子电导率与电子电导率;(d)不同温度下LPSC电解质的活化能曲线Fig.6 Electrochemical properties of LPSC(a)EIS test profiles of LPSC electrolytes sintered at different temperatures;(b)room temperature electronic conductivity test results of LPSC electrolytes sintered at different temperatures;(c)ionic conductivity and electronic conductivity of samples;(d)activation energy curves of LPSC electrolytes at different temperatures

式中:h为测试样品的厚度;Z为测试样品的总阻抗;S为测试样品的面积。由图6(b)所示的室温下恒压直流极化曲线可知,LPSC的极化电流开始时为混合离子和电子电流的高瞬态电流,但离子电流很快下降,在经长时间平衡后达到稳定,得到基本不变的电子电流。通过直流极化法(室温)可以测定不同烧结温度下制备电解质样品的电子电导率σi(式(3))。

σi=Ih/(ES)

(3)

式中:I为测试样品的电子电流;E为测试电压。

不同温度烧结制备LPSC的室温离子电导率和电子电导率如图6(c)所示。可知,LPSC的室温离子电导率随着烧结温度的升高而上升,并且在烧结温度为550 ℃时最高,达到4.259×10-3S·cm-1;继续提高烧结温度则会导致离子电导率的迅速下降。LPSC的室温电子电导率也随烧结温度的升高而呈上升趋势,特别是在烧结温度高于500 ℃时上升更为显著,这是由于烧结温度的升高会增加S的挥发逃逸,导致产生大量呈电子施主掺杂的硫空位,从而使得材料的电子电导率变高。由于优质的电解质需要同时具备更高的离子电导率和更低的电子电导率,因此在评价电解质性质时,除了考虑离子电导率,还应考虑离子电导率与电子电导率的比值。从图6(c)可以看到,当烧结温度为500 ℃时,材料不仅拥有较高的离子电导率(4.049×10-3S·cm-1)和较低的电子电导率(1.936×10-8S·cm-1),而且离子电导率与电子电导率的比值最高(2.091×105)。结合材料XRD和Raman等分析,可以认为500 ℃为最合适的烧结温度。

通过阿伦尼乌斯定律,即温度倒数与离子电导率之间的简单指数关系可以计算出活化能(式(4))。

σe=σ0/Texp(-Ea/(kT))

(4)

式中:σ0为指前因子;T为测试温度;k为玻尔兹曼常数;Ea为活化能。图6(d)显示了不同温度下LPSC电解质的活化能曲线。可以看到,电解质样品的活化能随烧结温度的升高先增加后减少,但整体均较低(0.26~0.34 eV),表明该LPSC电解质中锂离子迁移需克服的能垒较低,侧面佐证了该电解质具有高离子电导率。

2.6 LPSC全固态电池的组建与测试

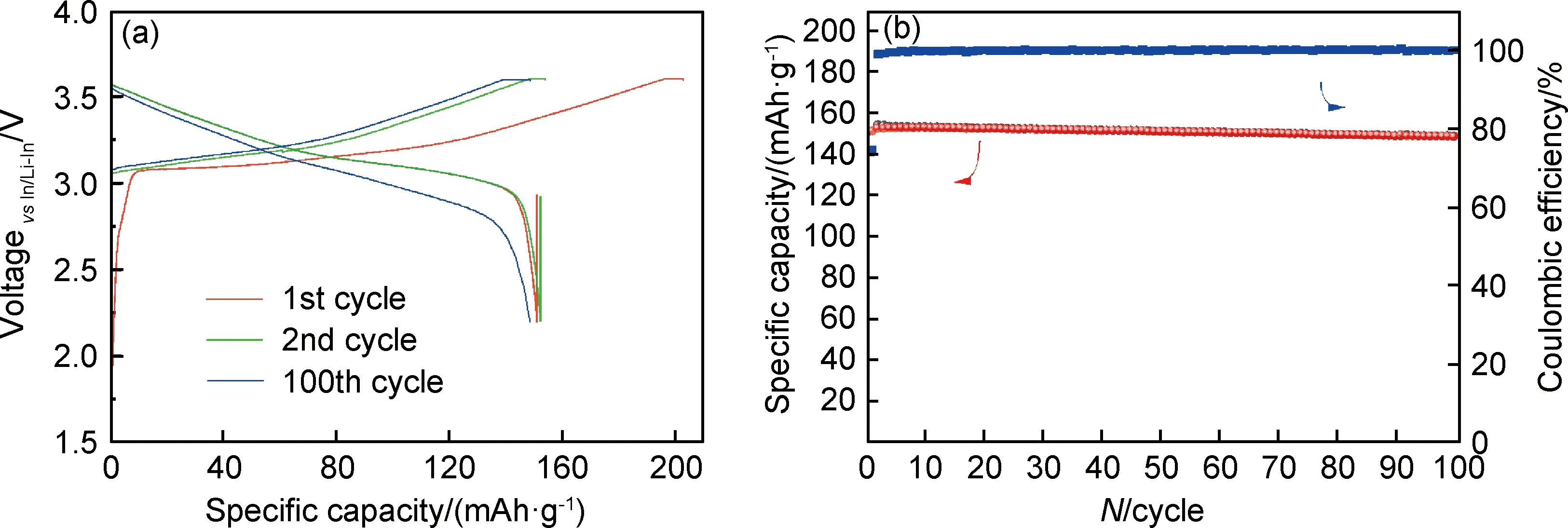

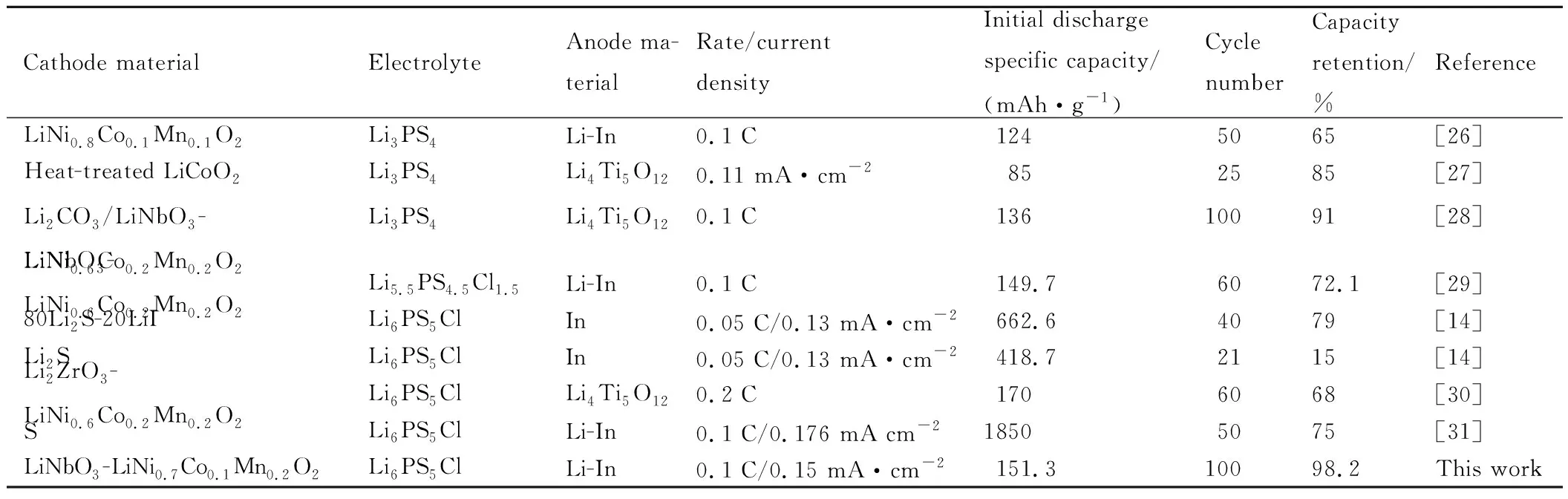

对电解质的全电池性能进行评估,以LiNbO3包覆的712 NCM,LPSC和导电碳(质量比为70∶27∶3)为复合正极,500 ℃烧结的LPSC为固态电解质,Li-In合金为负极进行全固态电池组装及测试,测试结果如图7所示。由图7(a)可知,在0.1 C(0.15 mA·cm-2,理论比容量为170 mAh·g-1)倍率下充放电,电池的第一周次库仑效率为74.51%,初始放电比容量为151.3 mAh·g-1;第二周次的库仑效率为98.95%,但放电比容量相比第一周次略微上升,为152.6 mAh·g-1,表明第二周次放电过程中有部分正极材料活化后的容量放出;第100周次的放电比容量为148.6 mAh·g-1,相比第一周次放电比容量仅衰减2.7 mAh·g-1,保持率高达98.2%。由图7(b)中可知,在0.1 C的倍率下充放电,全电池库仑效率基本维持在100%左右,电池比容量衰减缓慢。表2[14,26-31]为部分已报道文献中的硫化物全固态电池的循环性能,本工作构建的712 NCM/LPSC/In-Li全固态电池在0.1 C的倍率下经100周次充放电循环后,容量衰减极少,表明实验最佳工艺(球磨时间8 h、烧结温度500 ℃)制备的LPSC具有较为优异的电化学性能,其与正负极材料的副反应少,循环稳定性较好,适用于全固态锂离子电池,发展前景良好。

图7 LPSC全固态电池的全电池循环性能(a)712 NCM/LPSC/In-Li全固态电池充放电曲线;(b)电池在室温下以0.15 mA·cm-2的电流密度循环的比容量与效率曲线Fig.7 Cycle performance of all-solid-state LPSC batteries(a)charge/discharge curves of 712 NCM/LPSC/In-Li all-solid-state battery;(b)specific capacity and coulombic efficiency curves of the battery cycled at a current density of 0.15 mA·cm-2 at room temperature

表2 部分已报道文献中的硫化物全固态电池的循环性能Table 2 Cycle performance of sulfide all-solid-state batteries reported in the literature

3 结论

(1)在高能球磨过程中,随球磨时间增加,LPSC前驱体粉末逐渐由晶态向非晶态转变,有利于后续烧结;在300 r/min的转速下球磨8 h后,粉末的固相反应充分,已达到烧结要求。

(2)在固相烧结过程中,随烧结温度升高,LPSC电解质的结晶度变高、物相变纯,但烧结温度过高容易导致S的挥发反而不利于LPSC的稳定。实验制备的LPSC的室温离子电导率达4.259×10-3S·cm-1,且电子电导率非常低(约为1×10-8~5×10-8S·cm-1)。实验最佳制备工艺(球磨时间8 h、烧结温度500 ℃)制备的LPSC固态电解质离子电导率与电子电导率的比值达到最大;离子电导率和电子电导率分别为4.049×10-3S·cm-1和1.936×10-8S·cm-1。

(3)利用实验最佳制备工艺制得的LPSC固态电解质组装全电池,在0.1 C倍率下,以LiNbO3包覆的712 NCM三元材料为正极,构建的712 NCM/LPSC/In-Li全固态电池具有151.3 mAh·g-1的放电初始比容量,循环100周次后的容量保持率高达98.2%。