微熔池凝固组织的数值模拟研究

2022-06-01王亚超赵定国王书桓崔小杰

王亚超 赵定国 陈 洋 王书桓 孙 鑫 崔小杰

(华北理工大学冶金与能源学院,河北 唐山 063210)

选区激光熔化(selective laser melting,SLM)微熔池的熔凝过程速度快,凝固时间为10-2~10-4s,冷却速率可达103~106K/s。使用常规试验很难观察到凝固过程中微观组织的演变规律,而利用数值模拟可以很好地解决这一问题[1]。

近年来,国内外许多学者采用CA-FE(cellular automata-finite element)与相场(phase field,PF)法模型[2],建立了适用于激光快速成形过程的数值模型。Zinovieva等[3-4]采用元胞自动机-有限差分相耦合的方法模拟了SLM成形过程中显微组织的演变,晶粒结构的模拟结果与试验结果相吻合。Wang等[5-8]采用CA-FE法模拟了激光成形制备的合金微熔池凝固过程,结果显示,熔池中晶粒均匀分布,其在熔池边缘形核后向熔池中心长大,并探究了熔池凝固晶粒生长机制。Yin等[9-11]采用有限元传热模型结合相场模型模拟了Ti-Nb多层粉末合金激光粉末增材制造过程中金属凝固过程的显微组织,发现随着增材的层数增加,熔池边界的温度梯度和枝晶间距均增大,与数值模拟的结果一致。魏雷等[12]采用自适应网格技术和CA模型模拟了激光成形熔凝过程的凝固微观组织,揭示了熔池内固/液界面从平界面到胞晶再到枝晶的非稳态凝固过程及晶粒取向。

本文采用CA-FE法模拟微熔池凝固过程,即采用FE法计算微熔池温度场,CA法模拟微熔池内晶粒形核和生长过程[2],研究了微熔池凝固过程中微观组织的演变规律,可为热态SLM成形不锈钢提供理论基础。

1 微熔池凝固模型的建立

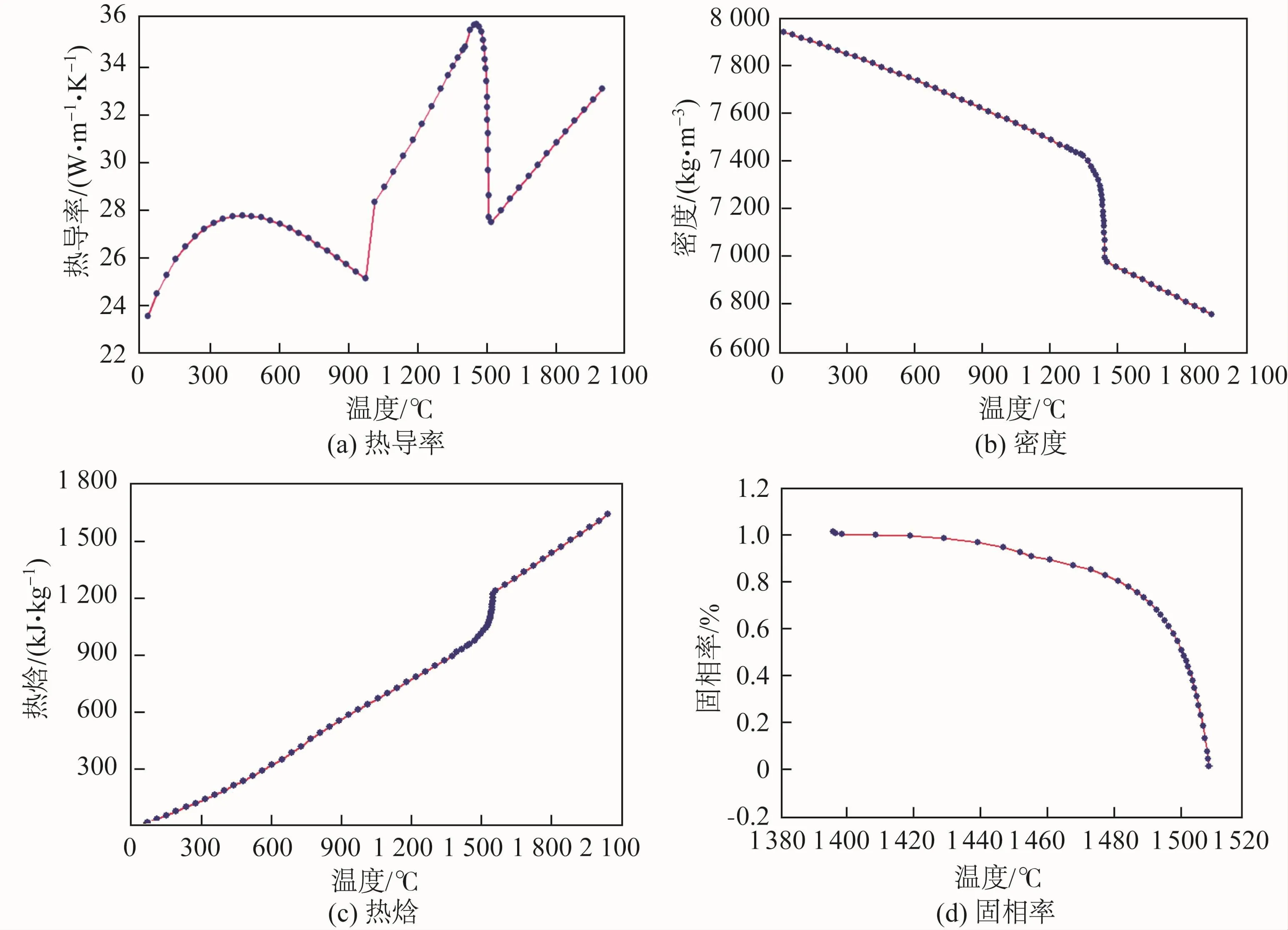

试验材料为Cr12含氮不锈钢,采用ProCast软件计算出其导热系数、热焓、密度和固相率等热物性参数与温度的关系曲线,如图1所示;同时,计算出试验材料的固相线和液相线温度分别为1 509、1 396 ℃。

图1 Cr12钢的热物性参数随温度的变化Fig.1 Variation of thermal physical properties of Cr12 steel with temperature

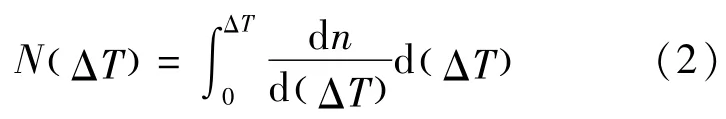

采用热焓法处理凝固潜热,微熔池传热方程为:

式中:T为温度,℃;t为热传导时间,s;λ为导热系数,W/(m2·℃);ρ为密度,kg/m3;H 为热焓,kJ/kg;x、y、z为物体的空间坐标。

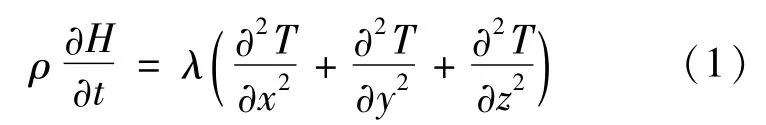

晶粒形核采用Rappaz等基于概率论提出的连续形核模型[13]:

式中:N 为晶粒密度,m-2(面),m-3(体);dn/d(ΔT)表示非均匀形核时晶粒密度随过冷度的变化。

晶粒生长采用Rappaz和Kurz简化了的Kurz-Giovanola-Trivedi(KGT)模型[14-15],枝晶尖端生长速率与过冷度之间的关系可表示为:

式中:a2和a3为枝晶生长动力学系数。

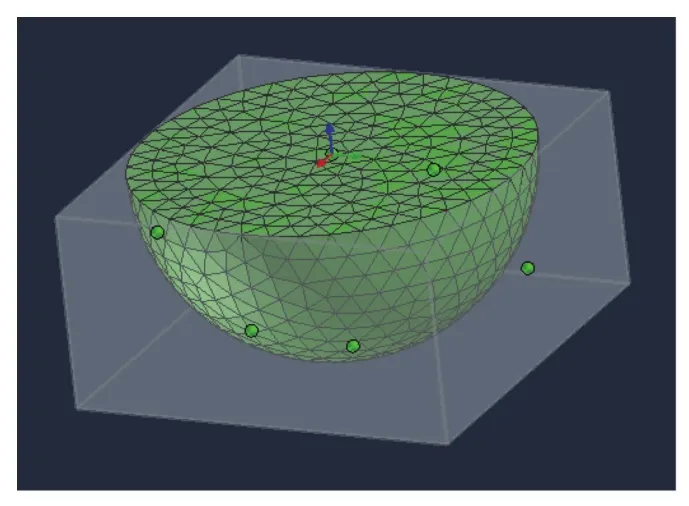

根据选区激光熔化工艺特点,建立了R=20 μm的微熔池模型,如图2所示,其中网格节点数为49 698,网格数为350 689,ProCast模拟过程的参数设置如表1所示。

图2 微熔池模型Fig.2 Model of micro-molten pool

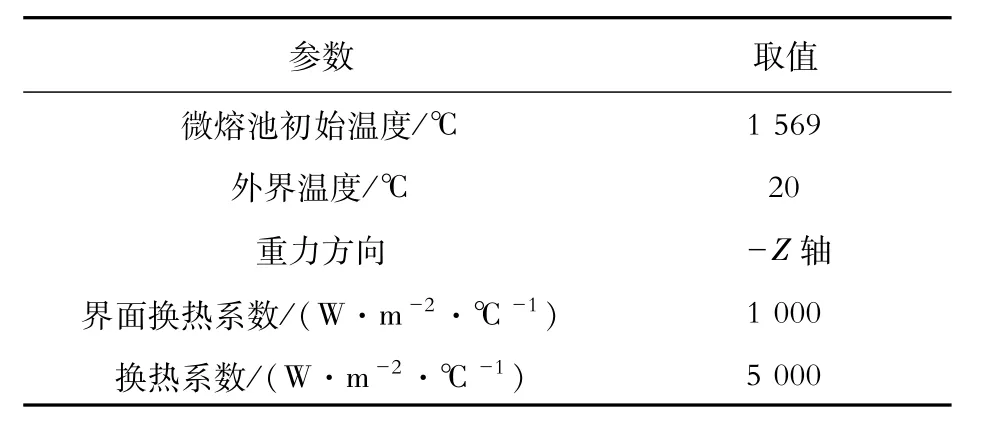

表1 数值模拟相关参数Table 1 Relevant parameters for numerical simulation

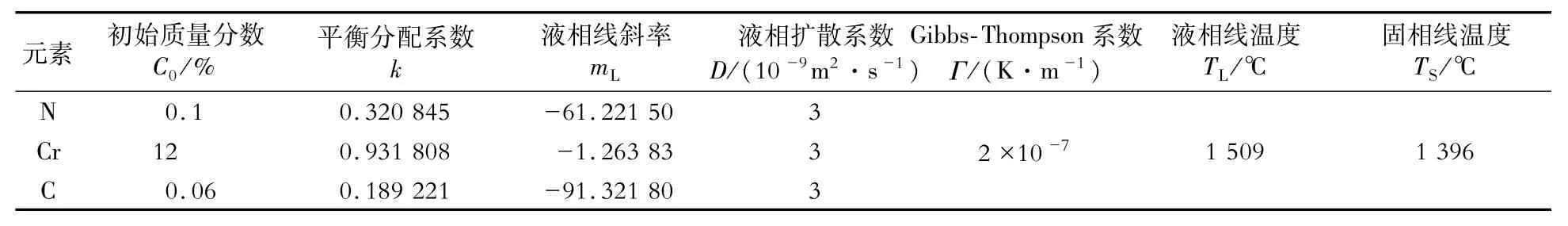

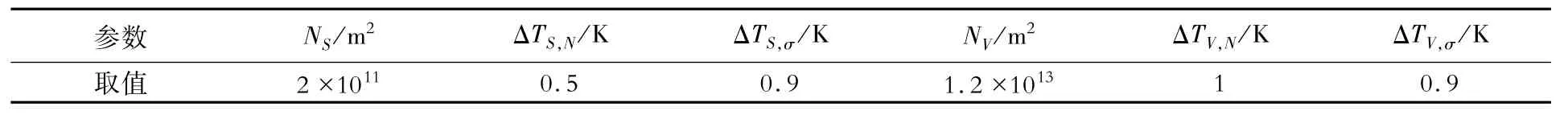

熔池与周围粉材的换热系数为1 000 W/(m2·℃),假设粉材可以充分吸收熔池内热量,换热系数为5 000 W/(m2·℃)。元胞自动机法采用连续形核的方法处理液态金属的非均质形核,采用高斯分布函数描述形核质点密度随温度的分布,晶粒生长模型参数如表2所示,形核参数如表3所示。

表2 KGT模型参数Table 2 Parameters of KGT model

表3 形核参数Table 3 Nucleation parameters

2 模拟结果及讨论

2.1 微熔池微观组织

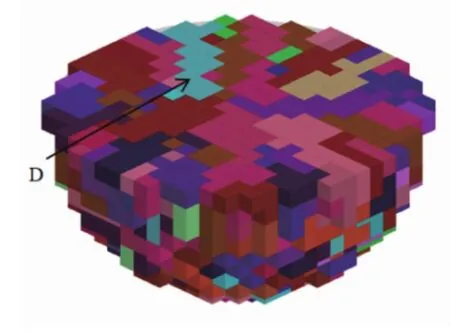

图3为微熔池凝固组织模拟结果,不同颜色代表不同晶粒。从外表面可见,微熔池边缘晶粒较细小。随着晶粒的形核和长大,出现粗大晶粒(图3中D区域),具有择优生长取向。表4为熔池3个截面的晶粒生长数据。

图3 微熔池凝固组织示意图Fig.3 Schematic diagram of solidification structure in micro-molten pool

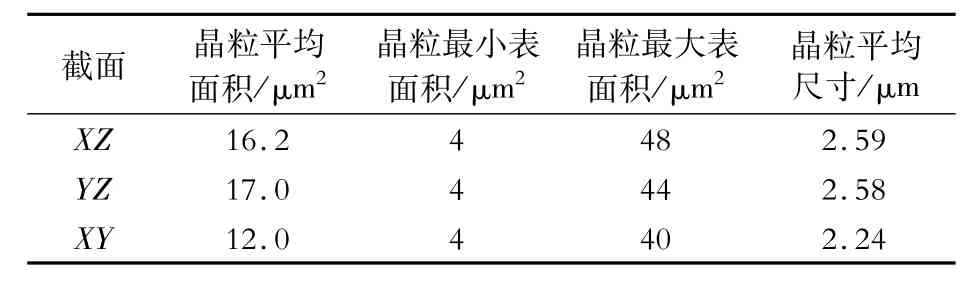

表4 熔池3个截面的晶粒生长数据Table 4 Data of grain growth on three sections in micro-molten pool

从表4可见,微熔池XZ、YZ截面晶粒的平均面积差值为0.8 μm2,平均尺寸基本相同,最大表面积相差4 μm2,最小表面积相同,可见微熔池两个侧截面的晶粒尺寸基本相同。微熔池内晶粒择优生长方向为垂直于微熔池壁面的切线方向,而XY截面为熔池的俯视截面,XZ、YZ截面为熔池的侧视截面,如表4所示,微熔池XY截面晶粒的平均面积、平均尺寸和最大表面积均小于微熔池XZ、YZ截面晶粒。

2.2 微熔池XZ截面微观组织

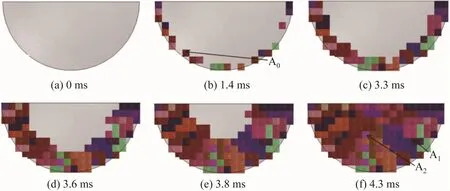

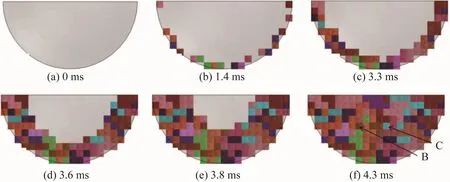

图4为微熔池XZ截面凝固过程组织演变。可见0 ms时开始形核(图4(a)),1.4 ms时,熔池底部和侧面开始形核(图4(b))。随着时间的推移,熔池形核区域开始向熔池的中心和顶部推进,直至完全凝固(图4(f))。

图4 微熔池XZ截面凝固过程组织演变Fig.4 Structure evolution on XZ section in micro-molten pool during solidification

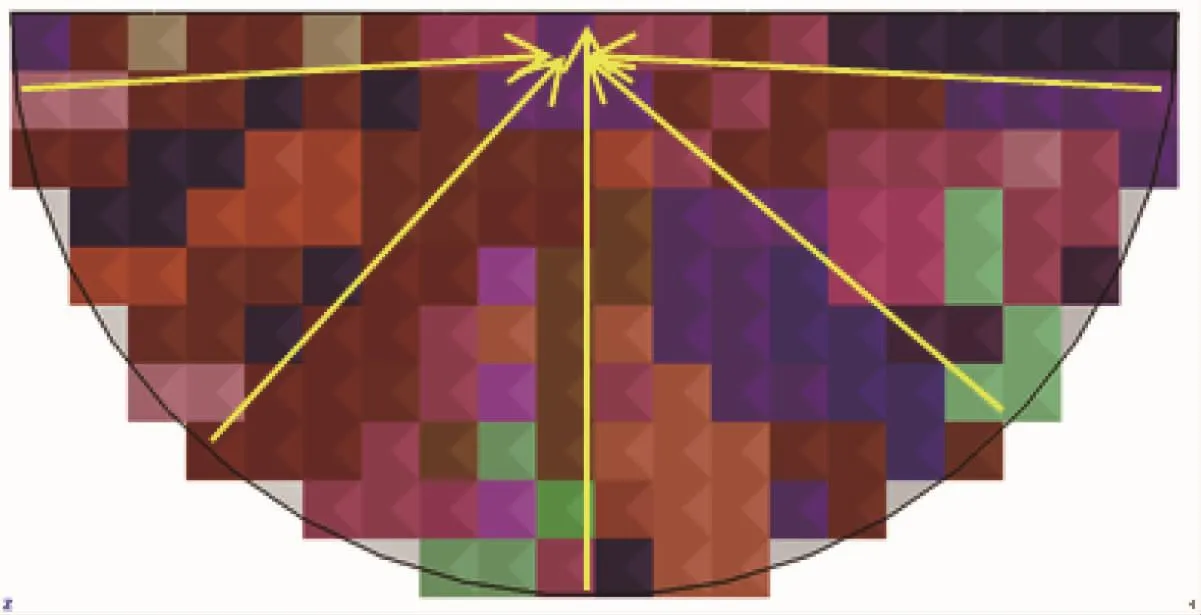

从图4(b)可以看出,晶粒易依附于熔池壁面形核,继而沿垂直于熔池壁面的切线方向择优生长,如图5所示。此外,晶粒还存在竞争生长现象,择优生长的晶粒持续长大,如图4(b)中的A0晶粒,从1.4ms开始形核长大,直至4.3 ms不再长大(4(f));而其他取向的晶粒生长被阻碍,竞争生长失败,不能持续长大,如图4(f)中的A1和A2等晶粒。

图5 晶粒择优生长Fig.5 Preferrential growth of grain

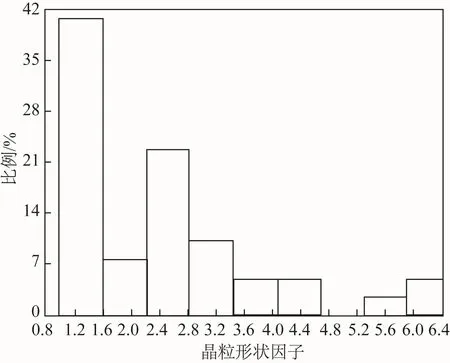

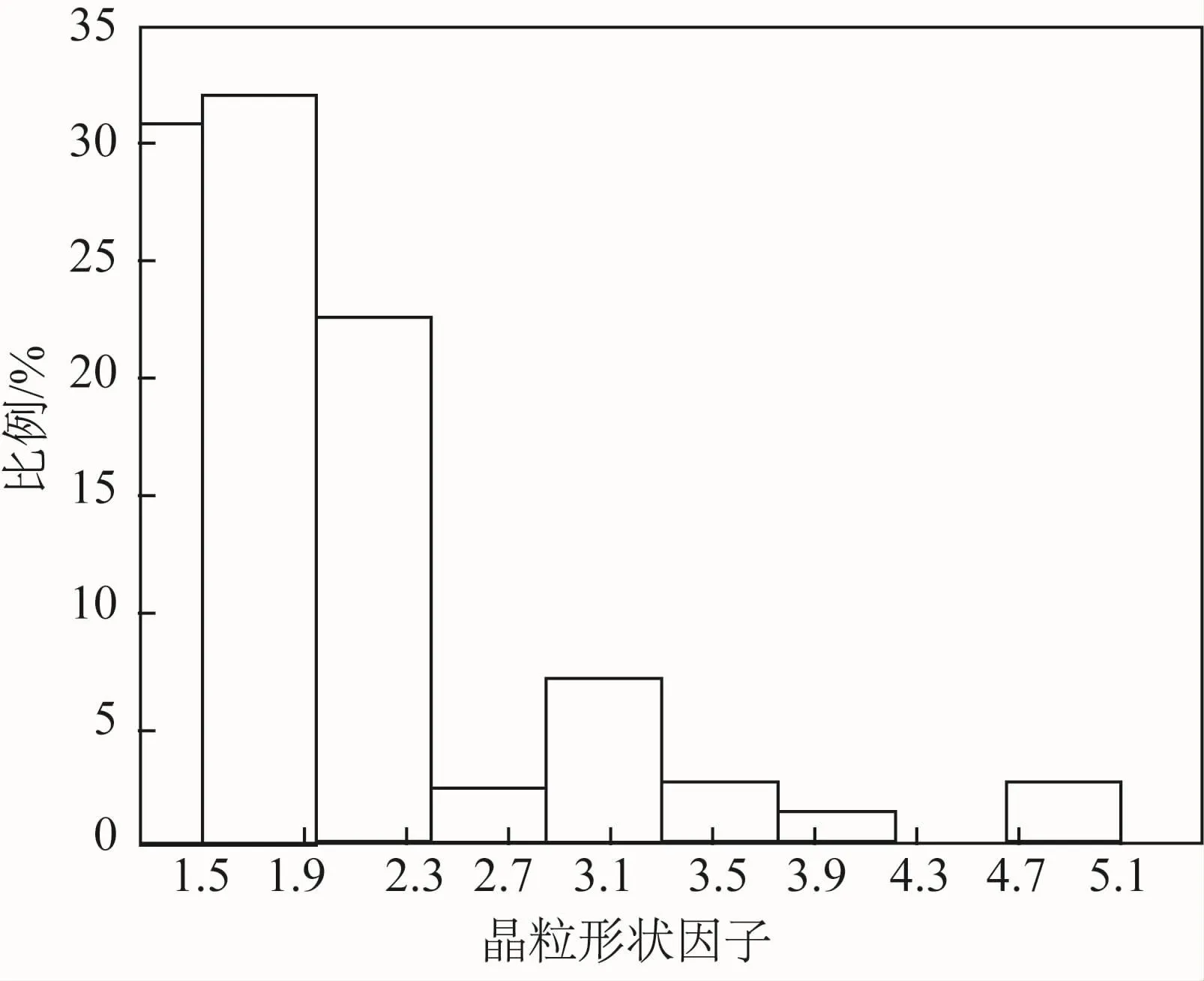

图6为微熔池XZ截面晶粒形状因子分布。晶粒形状因子即圆形度,一个物体越接近于圆形,其圆形度越接近于1。从图6可以看出,微熔池内约38.5%晶粒的形状因子为1~1.6,10%晶粒为1.6~2.15,51.2%晶粒大于2.15。形状因子在0.7~1.4的晶粒可视为接近于等轴晶,大于1.4且小于2的可视为等轴晶到柱状晶过渡阶段,大于2的可视为柱状晶,其数值越大,则柱状晶越长。

图6 微熔池XZ截面晶粒形状因子分布Fig.6 Distribution of shape factor of grains on XZ section in micro-molten pool

从图6可见,微熔池XZ截面上约25.6%的晶粒为等轴晶粒,16.5%的晶粒处于等轴晶向柱状晶过渡的阶段,57.9%的晶粒为柱状晶,柱状晶中7.5%晶粒的形状因子为5.3~6.4,为细长的柱状晶。

2.3 微熔池YZ、XY截面微观组织

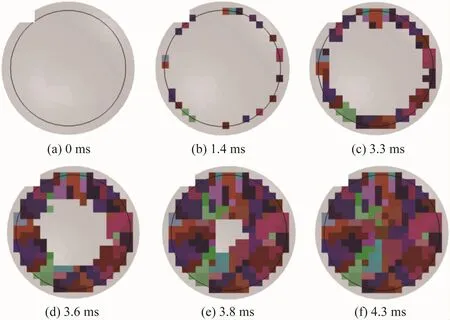

图7为微熔池YZ截面凝固过程组织演变。从1.4 ms开始凝固,到4.3 ms完成凝固,其凝固过程与XZ截面相似,即从熔池边缘向内部凝固,晶粒择优取向与XZ截面的一致,部分晶粒的生长受抑制,如图7(f)中的B、C晶粒。

图7 微熔池YZ截面凝固过程组织演变Fig.7 Structure evolution on YZ section in micro-molten pool during solidification

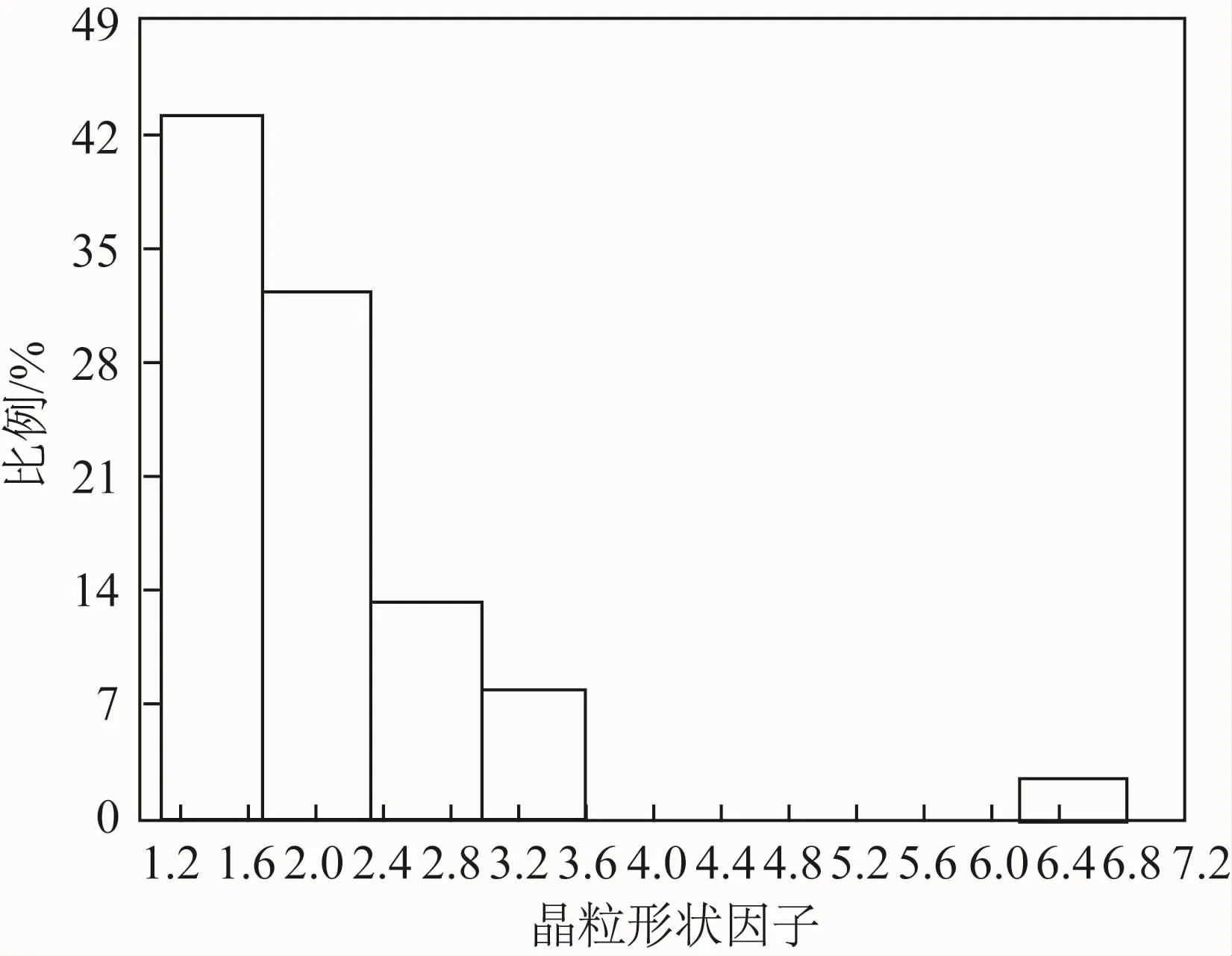

图8为微熔池YZ截面晶粒形状因子分布。从图8可以看出,微熔池内约43%晶粒的形状因子为1~1.65,32%晶粒为1.65~2.35,25%晶粒大于2.35。因此微熔池YZ截面有26.5%的晶粒为等轴晶,32.5%的晶粒处于等轴晶向柱状晶过渡的阶段,41.0%的晶粒为柱状晶。

图8 微熔池YZ截面晶粒形状因子分布Fig.8 Distribution of shape factor of grains on YZ section in micro-molten pool

图9为微熔池XY截面凝固过程组织演变。从1.4 ms开始凝固,到4.3 ms完成凝固。此外,晶粒开始依附于熔池壁面形核,与XZ、YZ截面形核方式相同。

图9 微熔池XY截面凝固过程组织演变Fig.9 Structure evolution on XY section in micro-molten pool during solidification

图10为微熔池XY截面晶粒形状因子分布。从图10可以看出,XY截面晶粒的形状因子整体都大于1,最小为1.2。微熔池内约30.5%晶粒的形状因子为1.2~1.45,31.5%晶粒为1.45~1.9,22.5%晶粒为1.9~2.35,15.5%晶粒大于2.35。因此微熔池XY截面约有24.4%的晶粒为等轴晶,42.6%的晶粒处于等轴晶向柱状晶过渡的阶段,33.0%的晶粒为柱状晶。

图10 微熔池XY截面晶粒形状因子分布Fig.10 Distribution of shape factor of grains on XY section in micro-molten pool

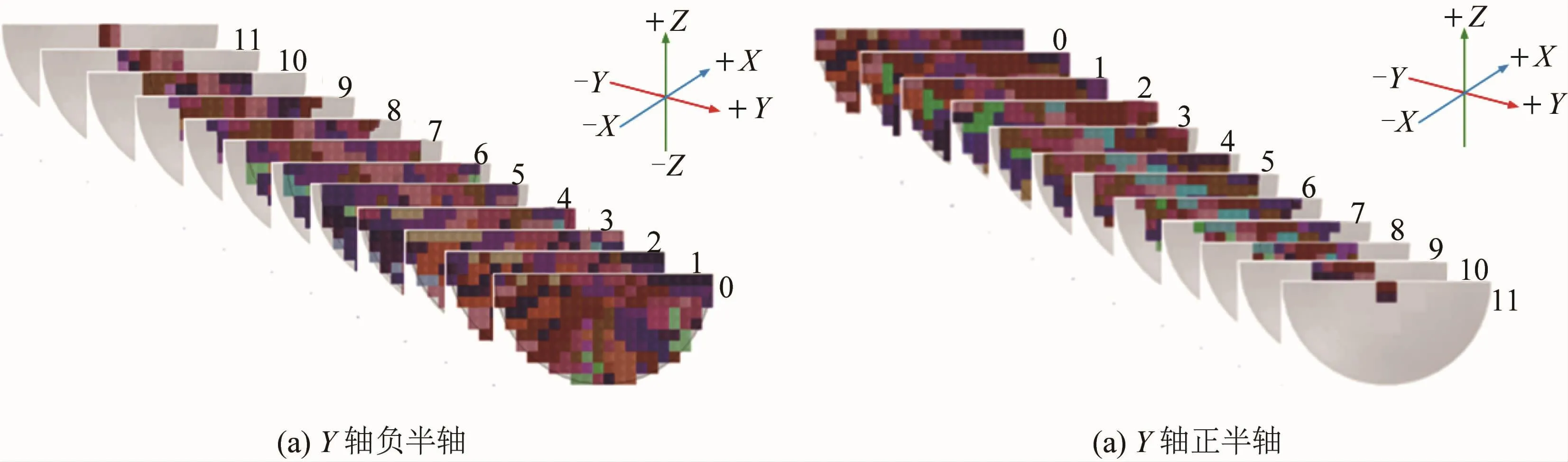

3 微熔池微观组织的空间等距截面分布

图11为微熔池Y轴空间等距截面凝固组织模拟结果,其中0号截面为XZ截面。图11(a)和图11(b)分别为在Y轴负半轴和正半轴上截取的12个空间等距截面图。图12为微熔池Y轴空间等距截面凝固组织的平均形状因子和晶粒尺寸。

图11 微熔池Y轴空间等距截面凝固组织模拟结果Fig.11 Simulated solidification structure on Y-axis space equidistant cross-section of micro-molten pool

从图12(a)可以看出,熔池中心晶粒的平均形状因子最大,壁面的最小;从图12(b)可以看出,从Y轴负半轴到正半轴凝固组织的平均晶粒尺寸的变化趋势与形状因子一致,熔池中心晶粒尺寸最大,壁面的最小。在凝固过程中,熔池壁面优先生成许多尺寸较小的晶粒,随着凝固过程的进行,择优取向的晶粒继续长大,所以越靠近熔池中心的晶粒尺寸越大,形状因子也越大。

图12 微熔池Y轴空间等距截面凝固组织的平均形状因子(a)和晶粒尺寸(b)Fig.12 Average shape factor(a)and grain size(b)of solidification structure on Y-axis space equidistant cross-section of micro-molten pool

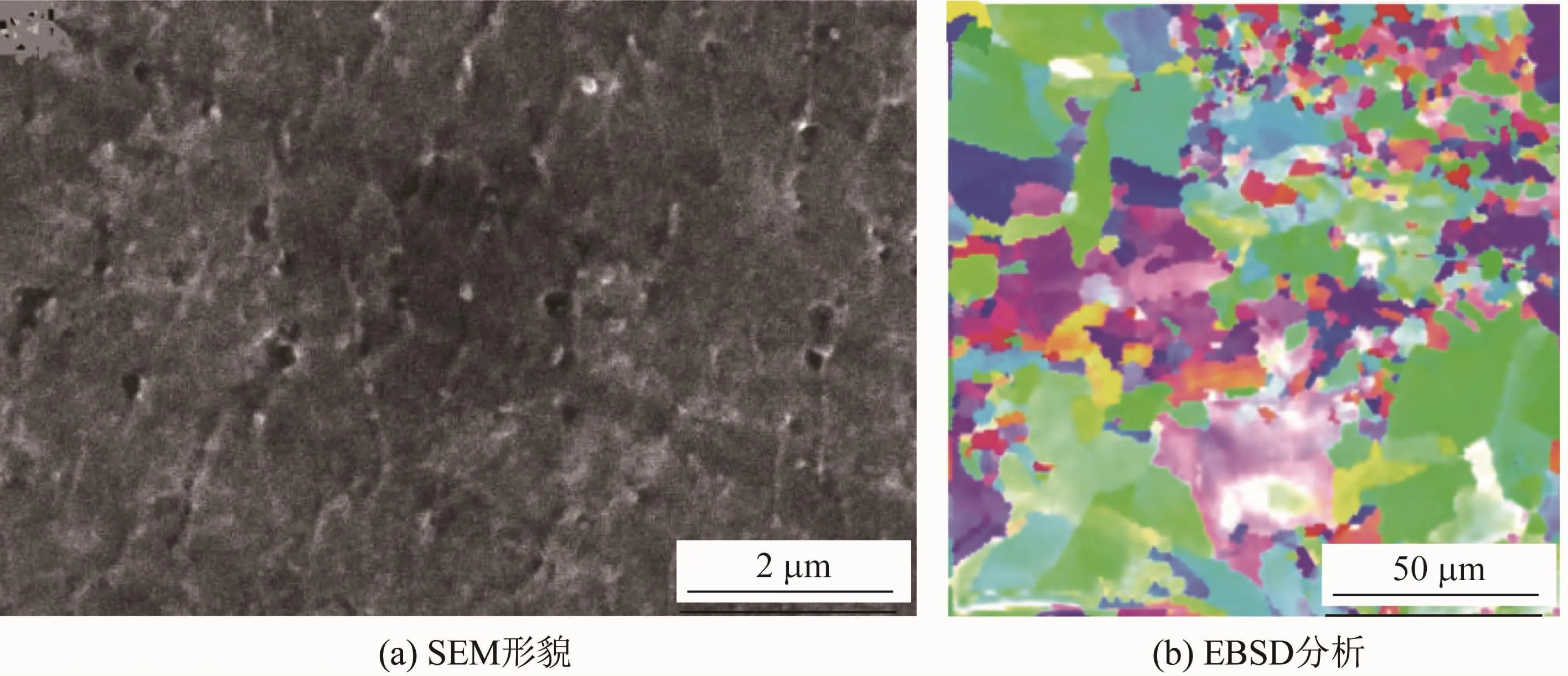

采用数值模拟方法研究SLM工艺介观尺度微熔池的凝固组织演变规律,所得的微熔池熔凝后的晶粒与316L不锈钢热态SLM成形试验研究的微观组织第一类结晶形貌相吻合[16]。图13为SLM成形316L不锈钢晶粒形貌,晶粒直径约1 μm,晶粒间结合紧密,致密度较高,约达到了98%以上。介观上微熔池形成的细小晶粒叠加累积成了宏观上高度细化且均匀的成形件,显示了SLM工艺的优势。

图13 SLM成形316L不锈钢的SEM/EBSD分析Fig.13 SEM/EBSD analysis of SLM forming of 316L stainless steel

4 结论

(1)20 μm 微熔池凝固过程中,熔池边缘优先形核,然后向熔池中心生长,熔池边缘和中心为细小等轴晶,其余为细长柱状晶和粗大等轴晶。

(2)微熔池XZ截面有25.6%等轴晶,16.5%晶粒处于等轴晶到柱状晶过渡阶段,57.9%柱状晶;YZ截面有26.5%等轴晶,32.5%过渡阶段晶粒,41.0%柱状晶;XY截面有24.4%等轴晶,42.6%过渡阶段晶粒,33.0%柱状晶。

(3)微熔池Y轴空间等距截面凝固组织的平均晶粒尺寸和形状因子均先增大再减小,微熔池中心晶粒的平均形状因子和尺寸最大。