双组元液体动力环境下3D C/SiC复合材料喷管烧蚀性能

2022-02-26白龙腾成来飞杨晓辉

白龙腾,成来飞,杨晓辉,,曹 晶,王 毅

(1 西北工业大学,西安 710072;2 西安航天动力研究所,西安 710010)

连续纤维增韧碳化硅陶瓷基复合材料(C/SiC)是一种新型的耐高温结构材料,具有低密度(1.8~2.0 g/cm3)、抗氧化、高比模、抗烧蚀、耐冲刷、抗热震和低热膨胀系数等优异性能,在航天飞机热防护系统尤其是火箭姿轨控发动机喷管等领域得到广泛应用发展[1-5]。目前,C/SiC复合材料预制体结构主要有2D碳布叠层、2.5D机织和3D编织结构等。其中,2D碳布叠层C/SiC复合材料具有较好的面内力学性能,但其层间力学性能低、易分层的缺点限制了其应用范围;2.5D机织的层间强度略好于2D碳布叠层,但制备效率较高;3D编织结构显著改善复合材料的层间力学性能,也保留了面内力学性能优异的特点,已成为复合材料喷管应用的主要预制体结构。C/SiC复合材料喷管抗烧蚀性能的好坏直接决定发动机比冲、推力等关键性能指标,间接影响喷管产品的工作效能及其使用寿命[6]。目前,国内外评价C/SiC复合材料烧蚀性能的主要测试方法有氧-乙炔喷吹[7-9]、等离子风洞[10-12]和电弧加热等[13]。其中,氧-乙炔喷吹法具有装置简单、成本低、操作方便等优点,但其火焰组分与火箭发动机燃气组分存在较大差异,火焰温度与压力分布也不均匀,并且其烧蚀中心区往往会有一个较大的烧蚀凹坑。等离子风洞和电弧电热两种测试方法也同样存在模拟环境与真实工作环境不同的本身缺陷。由于各种客观原因所限,对C/SiC陶瓷基复合材料烧蚀性能的研究工作绝大多数均停留在以上3种实验测试方法,导致获得的材料烧蚀性能数据并不能真实、准确地反映实际应用环境下C/SiC陶瓷基复合材料的烧蚀行为,严重制约C/SiC陶瓷基复合材料在液体动力用喷管及相关热端部件等领域的发展。

为进一步积累C/SiC陶瓷基复合材料在液体动力工作环境下的烧蚀性能数据,探索C/SiC复合材料的烧蚀行为特点,提高C/SiC复合材料喷管等热结构部件工作可靠性,本工作以甲基肼/四氧化二氮为燃料及氧化剂,通过开展C/SiC复合材料喷管在双组元液体火箭发动机实际试车情况考核,重点研究3D编织结构C/SiC复合材料喷管在该环境的烧蚀性能,并分析其烧蚀机理。

1 实验材料与方法

1.1 3D C/SiC复合材料喷管制备

本实验中的3D C/SiC陶瓷基复合材料喷管制备工艺主要采取“PIP+CVD”的工艺路线。具体步骤:首先,采用三维四向编织方式制备喷管碳纤维预制体。然后,通过CVD工艺在喷管预制体碳纤维表面沉积厚度合适的热解碳界面层,再通过重复多次PIP工艺进行SiC基体致密化。最后,通过CVD工艺等在产品表面制备SiC抗氧化涂层。其中,在喷管产品制备过程,需要根据不同的浸渍-裂解周期次数,对产品部分外型面及装配尺寸进行机械加工,具体结构示意图如图1所示。

图1 C/SiC复合材料喷管示意图Fig.1 Schematic diagram of C/SiC composite nozzle

1.2 热试车实验考核

为考核上述制备工艺路线制备得到的3D C/SiC陶瓷基复合材料喷管在液体动力工作环境下的烧蚀特性,对该喷管进行多种不同工况条件热试车考核,具体发动机热试车工作条件如表1所示。在产品热试车考核实验过程中,采取Raytek红外测温仪对喷管外部收敛段中部和喉部两个位置进行温度记录。

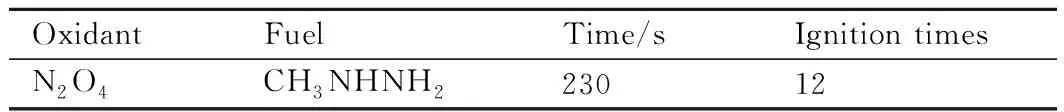

表1 热试车考核工作条件Table 1 Test conditions of hot test vehicle

此外,采用合适测量工具准确获得试车考核前后产品的喉部尺寸变化,材料的线烧蚀率φ为单位时间内喷管喉部尺寸的平均变化量,由式(1)计算得到。

(1)

式中:l1为热试车考核后复合材料喷管的喉部尺寸;l0为热试车考核前复合材料喷管的喉部尺寸;t为热试车考核时间。

1.3 微观结构分析

采用JSM-6700F扫描电镜观察分析热试车考核后C/SiC陶瓷基复合材料微观组织形貌;用Rigaku-D/max-2400 X射线衍射仪分析喷管烧蚀产物物相,入射波CuKα;用EDS表面能谱仪分析热试车实验后喷管产品表面的化学元素组成及其变化情况。

2 结果与分析

2.1 燃气环境

热试车考核实验推进剂为甲基肼/四氧化二氮,二者充分燃烧,化学反应式如式(2)所示。

4CH3NHNH2(l)+5N2O4(l)→

4CO2(g)+12H2O(g)+9N2(g)

(2)

从式(2)可以看出,甲基肼/四氧化二氮双组元推进剂燃烧反应的主要产物有CO2,H2O和N2,但这两种推进剂在火箭发动机中的燃烧是一个极其复杂的化学、物理变化过程,燃烧过程还存在多种反应平衡,燃气也包含多种组分。借用NASA-CEA程序,计算出喷管喉部燃气平衡组分的摩尔分数,具体方法依据化学平衡/相平衡假设、绝热燃烧/等压燃烧假设以及完全气体假设等,建立绝热-化学平衡模型与平衡组分控制方程、质量守恒方程和化学平衡方程(式(3)~(6)):(1)根据推进剂中含有元素的情况(燃料为C,H和N,氧化剂为N,O),确定燃烧产物中含有组分的种类(CO2,CO,H2O,OH,O2,H2,H,O);(2)根据燃烧产物中含有的组分,给出分压形式的连续方程和化学反应方程;(3)在给定温度和压强条件下,建立计算平衡组分的控制方程组;(4)求解控制方程组。

(1)液膜热平衡方程

(3)

式中:qg-lf为燃气与液膜之间的对流换热热流密度;qlf-w为液膜与壁面之间的对流换热热流密度;d为燃烧室直径;Δx为计算空间步长;m为质量流量;Cp为比定压热容;Tlf为液膜温度,上标x,x-Δx分别为本节点坐标和前一个节点坐标;ηlf为液膜冷却效率。

(2)壁面热平衡方程

(4)

式中:qΣ为气壁面接受的总热流;qg-w为燃气与壁面之间的对流换热热流密度;qrad为燃气辐射热流;λw为壁面导热系数;Twg为壁面气壁温;Twl为壁面液壁温;δw为壁面厚度。

(3)气膜冷却效率ηgf

(5)

式中:Cpg为燃气比定压热容;Cpgf为气膜比定压热容;ρg为燃气密度;ug为燃气速度;μg为燃气黏度;mgf为气膜质量流量。

(4)绝热壁温Tad

Tad=Tg-ηgf(Tg-Tgf,0)

(6)

式中:Tg为燃气静温;Tgf,0为气膜初始温度。

在给定温度与压强条件下,喷管喉部燃气平衡组分的摩尔分数如图2所示。可以看出,H2O,N2,H2,CO,CO2,H,OH依次为摩尔分数居前几位的燃气组分,而由于H2O,OH,CO等组分均具有极强的氧化性,说明3D C/SiC复合材料喷管在双组元液体火箭发动机的工作氛围为富氧环境。

图2 喷管喉部燃气平衡组分的摩尔分数Fig.2 Molar fraction of the gas balance component of the nozzle throat

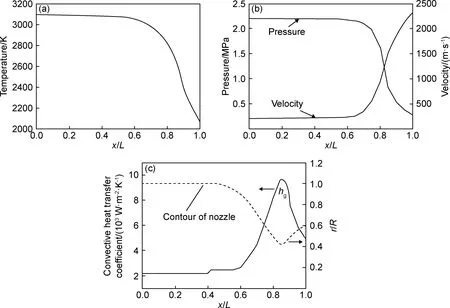

为进一步明确3D C/SiC复合材料喷管工作环境,根据气体动力学一维喷管等熵膨胀原理和热流密度连续性原理,计算得到3D C/SiC复合材料喷管无烧蚀稳态工作时不同燃气参数沿喷管轴线的分布情况,如图3所示。其中,计算过程中进行以下假设:(1)液膜沿推力室圆周方向均匀分布并紧贴壁面,热燃气与推力室壁面不直接接触;(2)液膜、气膜与主流燃气间不发生化学反应;(3)忽略液膜对热燃气辐射热流的吸收;(4)只考虑推力室壁面的径向导热,不考虑推力室壁面的轴线导热、推力室内壁通过喷管出口对环境的热辐射和壁面间的辐射换热。为便于分析,对C/SiC复合材料喷管尺寸分别按照喷管全长和入口半径进行归一化,图3中L为喷管全长,R为喷管入口半径,r为距离喷管入口截面x处的半径,r/R代表随轴线x变化的不同位置处半径与入口半径的比值,x/L代表距离喷管入口截面的远近程度。从图3(a)计算结果可以看出,随着x/L的增大,3D C/SiC复合材料喷管沿轴线的单纯气相燃气温度不断下降。而从图3(b)可以看出,随着x/L的增大,3D C/SiC复合材料喷管沿轴线的燃气压强不断降低,但喷管内部的燃气流速逐渐增大。从图3(c)可以看出,随着x/L的增大,3D C/SiC复合材料喷管对流换热系数出现先增大而后减小的变化规律,大约在喷管喉部位置的换热系数hg最大。

图3 不同燃气参数沿喷管轴线的分布(a)燃气温度;(b)燃气压强和速度;(c)对流换热系数Fig.3 Distribution of combustion gas parameters along the axis of the nozzle(a)combustion gas temperature;(b)combustion gas pressure and velocity;(c)convective heat transfer coefficient

本实验过程中推力室装置共计完成点火12次(累计工作230 s),随着喷管推力、混合比不断增大,喷管工作温度会逐渐升高,故仅选择具有代表性的6种工况条件,对6种工况条件下3D C/SiC复合材料喷管收敛段中部、喉部温度红外测量值及计算值进行汇总,如表2所示。可知,3D C/SiC复合材料喷管收敛段中部温度实测值均高于喉部位置温度,且喷管收敛段中段和喉部在6#极限工况条件下的工作温度最高,其表面、内壁的测量和计算温度最高分别为1423,1727 ℃和1290,1509 ℃。

表2 热试车喷管身部温度统计Table 2 Body temperature statistics of hot test nozzles

图4为6#极限工况条件下3D C/SiC复合材料喷管红外热成像记录情况。可以看出,3D C/SiC复合材料喷管表面温度在入口圆柱段区域较低,随着不断靠近喉部区域,温度逐渐升高,局部表面最高温度已接近1840 ℃,高于表2中实验测试温度数据及C/SiC复合材料1650 ℃长时间服役温度。

图4 6#极限工况条件下3D C/SiC复合材料喷管红外热成像记录情况Fig.4 Infrared thermal imaging recording of 3D C/SiC composite nozzle under 6# extreme working conditions

2.2 烧蚀性能

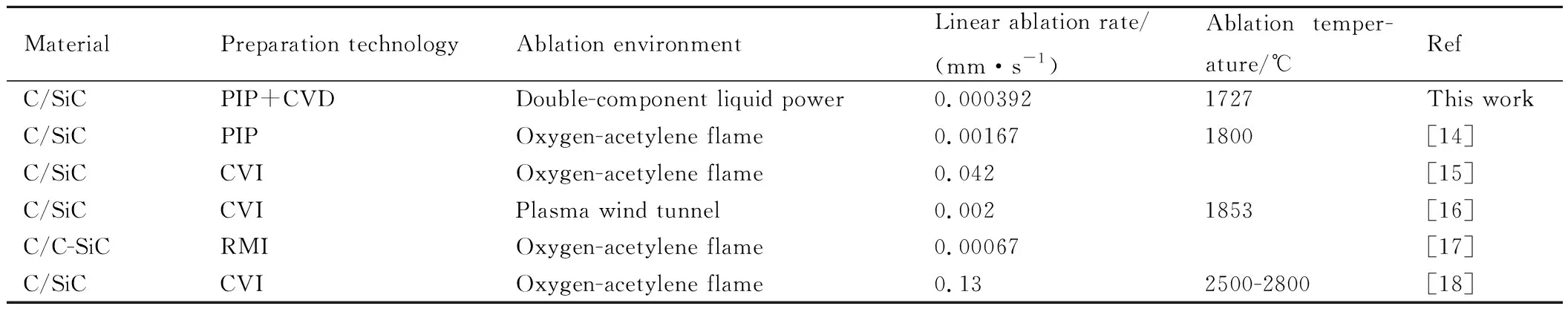

热试车前后采用量具测量3D C/SiC复合材料喷管喉部直径尺寸,发现实验后喷管喉部尺寸为φ18.35 mm,而实验前尺寸为φ18.17 mm,按照式(1)进行计算,获得本次热试车考核累计工作230 s的3D C/SiC复合材料喷管喉部单边线烧蚀率为3.92×10-4mm/s。对比文献[14-18]C/SiC复合材料氧-乙炔、等离子等烧蚀性能数据(见表3),可以发现,在近似烧蚀温度条件下,双组元液体动力环境3D C/SiC复合材料线烧蚀率更大,这主要由于双组元液体发动机地面热烧蚀环境与氧乙炔、等离子烧蚀环境明显不同,主要表现为烧蚀氧化组分、燃气流速存在较大差异,而随着烧蚀温度的增加(对比文献[16],[18]),材料线烧蚀率急剧增大,这在一定程度上解释了C/SiC复合材料喷管喉部易于烧蚀的原因。

表3 3D C/SiC复合材料烧蚀性能数据Table 3 Ablation performance data of 3D C/SiC composites

2.3 烧蚀形貌

2.3.1 宏观烧蚀形貌

图5为热试车考核后3D C/SiC复合材料喷管产品内外型面的宏观照片。可以看出,实验后3D C/SiC陶瓷基复合材料喷管入口圆柱段、收敛段、喉部及扩张段外表面均残留有大量的白色氧化物(经分析认为是CVD-SiC氧化生成的SiO2)。

图5 烧蚀实验后C/SiC复合材料喷管不同区域宏观照片(a)外表面;(b)出口段;(c)内壁面;(d)入口段Fig.5 Macrophotos of different areas of C/SiC composites nozzle after ablation test(a)outer surface;(b)exit section;(c)inner surface;(d)inlet section

其中,3D C/SiC复合材料喷管喉部和扩张段外表面白色氧化物均出现一定程度的龟裂脱落现象,且喉部白色氧化物脱落尤为明显。这主要是由于热试车过程中不同区域高低温交替形成的热冲击作用程度不同,而喉部区域烧蚀温度较高,其表面形成的SiO2薄膜与基底之间产生的热应力势必更大,最终导致SiO2薄膜更易剥落。此外,从图5(b)中还可以看到,3D C/SiC复合材料喷管产品仅在喉部附近(箭头位置)出现明显的烧蚀坑洞现象。与3D C/SiC复合材料喷管产品外表面状态明显不同,其内型面的白色物质残留较少,仅在局部区域(图5(c)中箭头所指位置)出现有少量SiO2。分析认为,这主要是由于3D C/SiC复合材料喷管内壁面需直接接触高温燃气,而根据2.1可知,3D C/SiC复合材料喷管燃气温度最高约为1840 ℃,而该温度势必会促使SiC发生主动氧化反应,进而降低SiO2黏度,加之高速燃气的连续性冲刷,使得大多数白色氧化物SiO2难以附着在产品内表面上。

另外,可以发现,C/SiC复合材料喷管收敛段中部沿喷管轴线方向一定区域范围内(图5(c)中圆圈,对应图5(d)中1#象限位置)发生明显氧化烧蚀现象,而在其他Ⅲ,Ⅳ两个象限(见图5(d)中2#,3#箭头所指位置)亦出现类似氧化烧蚀现象。其中,1#位置的烧蚀程度要强于2#,3#位置,1#位置与喷管喉部烧蚀凹坑位置基本属于同一条喷管轴线上,且1#,2#,3#三处烧蚀起始位置x/L值基本接近,故推测认为出现上述情况主要原因为热试车实验过程中喷雾场分布不均匀,导致C/SiC复合材料喷管在不同象限燃气流场产生差异,使得C/SiC复合材料喷管在第Ⅱ象限内出现高温烧蚀驻点,诱发强冲刷烧蚀现象,最终迫使3D C/SiC复合材料喷管在喉部区域出现烧蚀凹坑现象。

2.3.2 微观烧蚀形貌

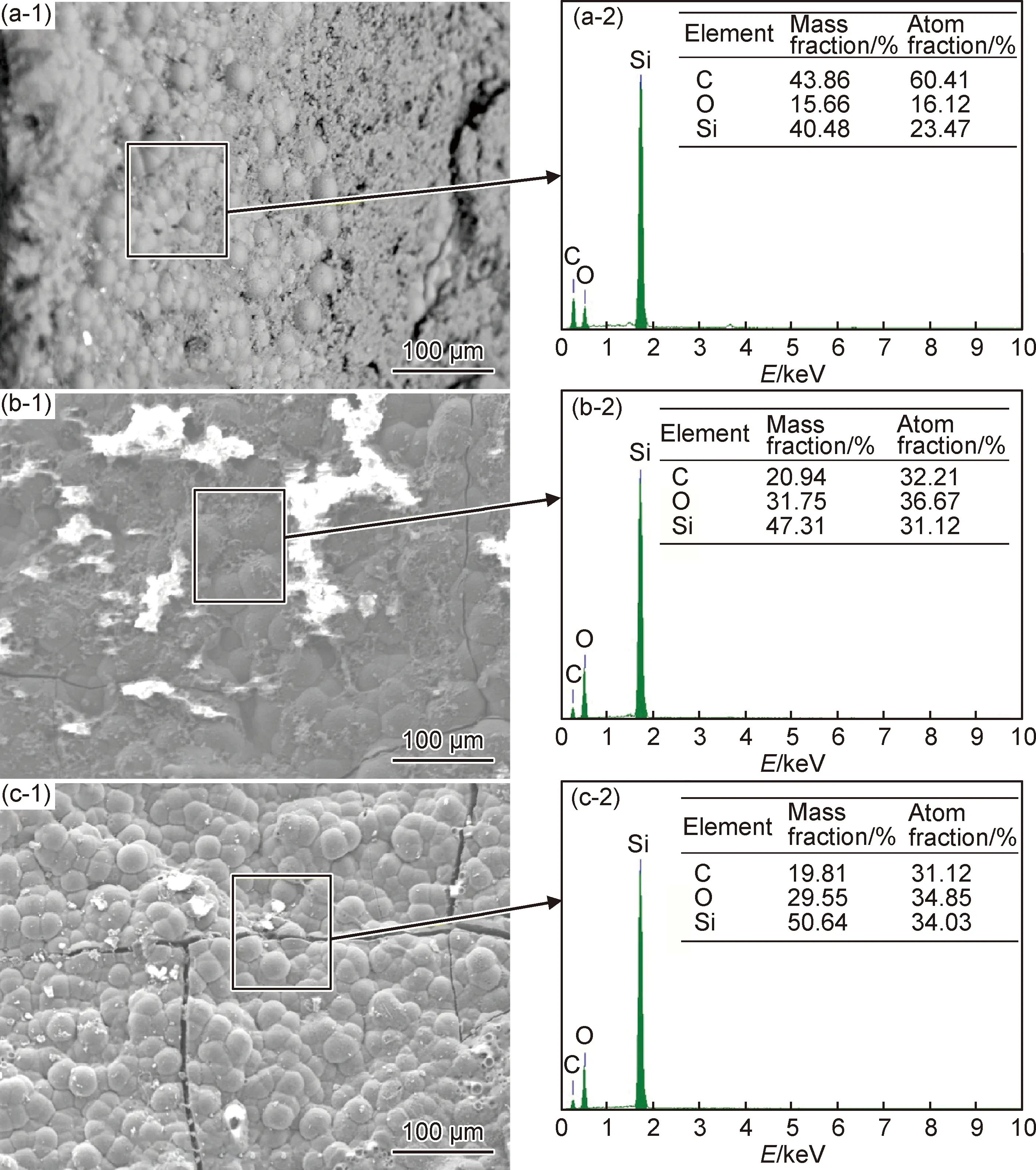

图6为烧蚀实验后3D C/SiC复合材料喷管内型面入口圆柱段、收敛段、喉部及扩张段区域微观形貌及EDS元素分析。可以看到,热试车烧蚀实验后喷管入口圆柱段、收敛段、喉部及扩张段三部分表面仍保留有典型“菜花”状CVD-SiC涂层形貌,说明CVD-SiC涂层对3D C/SiC复合材料喷管材料在此高温、高速燃气环境下的正常服役工作起到较好的保护作用,而表面氧化烧蚀产物SiO2大部分均是由于CVD-SiC涂层在热试车过程中被高温燃气氧化形成。此外,还可以看出3D C/SiC复合材料喷管表面未形成连续的SiO2保护膜,这主要是由于在喷管烧蚀实验过程中,高速燃气强烈冲刷使得表面形成的SiO2薄膜难以附着在其表面,导致喷管内型面仅有少量的SiO2残渣。

图6 烧蚀实验后3D C/SiC复合材料喷管微观形貌(1)及EDS分析(2)(a)入口圆柱段;(b)收敛段;(c)喉部及扩张段Fig.6 Micro-morphologies(1) and EDS analysis(2) of 3D C/SiC composite nozzle after ablation test(a)inlet cylindrical section;(b)convergence section;(c)throat and expansion section

通过分析图6中EDS谱图可以发现,喷管入口圆柱段相比于收敛段与喉部及扩张段两部分,其表面氧含量明显较低(16.12%,原子分数),这主要是因为喷管入口圆柱段区域液膜冷却比较充分,导致其热试车温度较低,喷管表面CVD-SiC涂层在较低温度条件下保持稳定,难以发生氧化烧蚀,这与图5中烧蚀后3D C/SiC复合材料喷管宏观照片结果基本一致,说明CVD-SiC涂层有利于提升C/SiC复合材料基底材料的抗氧化作用。但是,从图6(c-1)可以看出,CVD-SiC涂层表面因制备热应力工艺等原因会伴随出现裂纹,而这些裂纹的存在会导致氧化性燃气组分进入C/SiC复合材料内部,促使基体SiC和碳纤维的氧化,进而降低C/SiC复合材料力学及耐烧蚀性能。

2.4 烧蚀机理

由双组元液体发动机燃气环境分析中得到的结果可知,3D C/SiC复合材料喷管工作燃气组分主要为H2O和CO2,同时还伴随有少量分子和游离氧等组分,而根据文献[17-20],可知C/SiC复合材料在高温环境下会发生反应(式(7)~(14))。

C(s)+H2O(g)→CO(g)+H2(g)

(7)

(8)

C(s)+CO2(g)→2CO(g)

(9)

SiC(s)+3H2O(g)→SiO2(s)+CO(g)+3H2(g)

(10)

SiC(s)+3CO2(g)→SiO2(s)+4CO(g)

(11)

SiO2(s)+2H2O(g)→Si(OH)4(g)

(12)

SiO2(s)+CO(g)→SiO(g)+CO2(g)

(13)

SiO2(s)+H2(g)→SiO(g)+H2O(g)

(14)

为进一步研究3D C/SiC复合材料喷管在双组元液体火箭发动机工作条件下的烧蚀机理,对喷管喉部烧蚀驻点坑洞进行微观形貌观察与分析,如图7所示。可以发现,经双组元液体火箭发动机多种工况热试车燃气冲蚀后,3D C/SiC复合材料喷管碳纤维会因发生氧化反应(式(7)~(10))和燃气冲刷作用,导致碳纤维束及纤维前端均呈现出典型“针尖状”结构特征,且“针尖状”碳纤维之间无明显SiC基体,取而代之的是大量白色氧化物质。经EDS分析,认为碳纤维表面附着的白色氧化物质主要成分为SiO2,这主要是由于该区域CVD-SiC涂层消耗殆尽后,失去对C/SiC复合材料基体的保护作用,使得纤维之间原先SiC基体逐渐被氧化从而生成SiO2。因此,3D C/SiC复合材料喷管在液体火箭发动机工作条件下的烧蚀过程为:随着高温、高速氧化性燃气冲刷3D C/SiC复合材料喷管表面,其表面CVD-SiC涂层会率先氧化生成SiO2(式(11),(12))。一方面,由于喷管喉部燃气密度和氧化性组分浓度较高,燃气与壁面材料对流换热系数在喷管喉部达到最大值,根据传质与传热的类比关系,可知该位置的对流传质系数亦达到最大,使得高速流动形成的边界层减小,促使氧化性组分由边界层向材料本身的扩散通量增大,进而加剧C/SiC复合材料的氧化烧蚀,导致SiO2会在此区域与H2O,CO和H2等组分继续发生反应(式(13),(14)),形成气态的Si(OH)4,SO。另一方面,因喷管喉部区域燃气流速较快,燃气机械冲刷作用较强,导致生成的SiO2难以附着在产品表面,从而削弱了SiO2对该区域C/SiC复合材料的保护作用,使得CVD-SiC涂层再次发生氧化烧蚀现象,直至CVD-SiC涂层消耗殆尽。当3D C/SiC复合材料开始完全暴露于氧化性燃气中时,因PIP工艺制备得到的复合材料SiC基体致密性较差,使得H2O,CO2等氧化性气氛组元更容易进入基体内部,进而与SiC基体和碳纤维发生氧化反应,大幅降低复合材料本身力学性能,使得3D C/SiC复合材料难以承受高温、高速燃气的冲刷作用而发生材料破坏失效,最终形成氧化烧蚀凹坑。综上所述,说明3D C/SiC复合材料喷管在双组元液体火箭发动机下的烧蚀机理为机械冲刷烧蚀和氧化烧蚀两种。

图7 喷管烧蚀坑洞微观形貌(a)及EDS分析(b)Fig.7 Micro-morphologies(a) and EDS analysis(b) of ablation pit in nozzle

3 结论

(1)计算得到3D C/SiC复合材料喷管喉部燃气平衡组分摩尔分数居前几位依次为H2O,N2,H2,CO,CO2,H,OH,说明双组元液体火箭发动机的工作环境氛围为富氧环境。

(2)3D C/SiC复合材料喷管在双组元液体火箭发动机工作环境下具有较好抗烧蚀性能。对比实验前后喷管喉部尺寸变化情况,计算得到C/SiC复合材料线烧蚀率为3.92×10-4mm/s,与常规氧乙炔、等离子烧蚀环境相比表现出不同的烧蚀性能。

(3)双组元动力发动机热试车烧蚀实验后,3D C/SiC复合材料喷管入口圆柱段、收敛段、喉部及扩张段外型面均残留有大量白色物质SiO2。因热试车实验过程喷雾场分布不均匀,导致喷管喉部局部出现烧蚀坑洞现象。

(4)3D C/SiC复合材料喷管在双组元液体动力发动机工作环境下的烧蚀机理为机械冲刷烧蚀和氧化烧蚀。