涂装新技术在上汽大众120 JPH涂装车间的应用

2022-02-24周杰成亚君

周杰,成亚君

(上汽大众汽车有限公司,上海 201805)

上汽大众120 JPH涂装车间规划年产能60万辆,是全球生产规模最大的单体汽车涂装车间。其于2018年10月土建动工,2019年6月设备进场安装,2020年3月首台调试车下线,同年8月正式投产。新车间突破了标准化涂装车间常见的2 × 30 JPH生产工艺布局模式,首次采用3 × 40 JPH的柔性工艺布局。与标准化涂装车间相比,其投资降低15%,建筑面积减小12%,设备总量是标准化车间的2.5倍,自动化率达到73%。

120 JPH涂装车间集智能制造、节能环保于一体,大规模应用先进制造技术。通过KPR余热回收、硅烷薄膜技术、液体可喷涂阻尼材料、走珠式油漆快速换色系统、EWPK质量管理系统等节能环保及智能化新技术,打造上汽大众最智能环保的涂装车间。

1 KPR余热回收

KPR是德文Karbon Papier Rotor的缩写,含义是碳纸转轮吸附设备。KPR废气净化系统的主要功能是去除喷房废气中的VOCs(挥发性有机化合物),实现“零污染”排放。它主要由KPR分子筛吸附转轮、TAR氧化燃烧炉和热交换器三部分组成。KPR系统采用的是“KPR+TAR”的组合方式,KPR用于对废气中的VOCs进行吸附浓缩,TAR氧化炉则用于对浓缩后的废气进行氧化燃烧。该系统具备较高的废气净化处置效率。

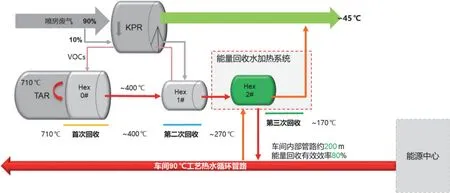

传统的KPR系统只有2次能量回收:伴随VOCs废气在TAR中进行氧化裂解,有大量的副产热量释放出来,这些热量随净化后的废气先经TAR尾部0级换热器(Hex 0#),对进入TAR的VOCs废气进行预热而实现首次热量回收,然后进入脱附换热器Hex 1#对KPR吸附转轮的脱附空气进行加热而实现第二次热量回收。此情况下,出口排放温度在270 °C左右,余热未充分回收。

120 JPH涂装车间将KPR废气余热同车间工艺热水需求相结合,达到减排和降本的双重目标。令第二次热量回收后的270 °C排放废气进入能量回收水加热系统的换热器Hex 2#,对车间工艺热水大循环系统中的回水进行再加热而完成第三次热量回收,最后混入KPR吸附转轮清洁后的排风系统排放至大气,如图1所示。通过三级回收,出口排放温度由270 °C降至170 °C。余热回收系统在车间内直接与能源管道连接,管道距离短,约200 m,能量回收效率可高达80%。

图1 KPR废气热能三次回收示意图Figure 1 Schematic diagram of three-time heat recovery of KPR waste gas

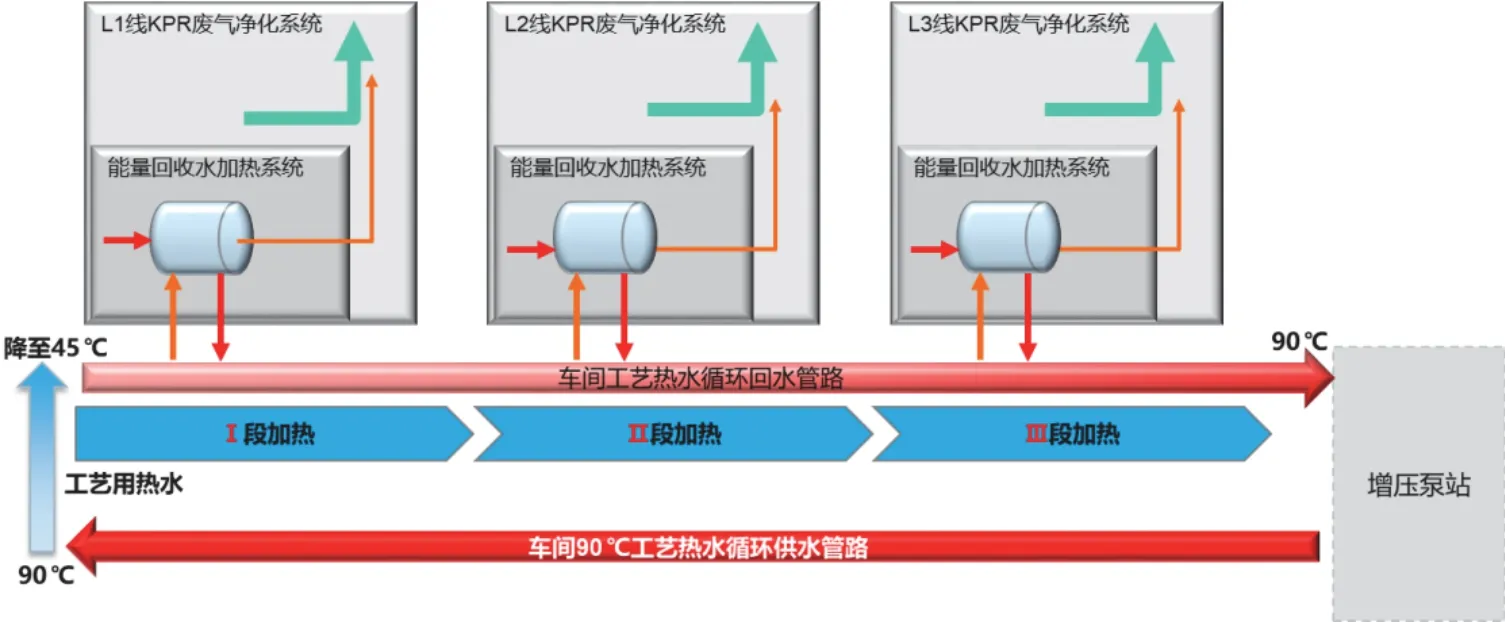

为了提高工艺热水回水再加热的稳定性,充分适应3条喷漆线的作息差异性,系统采用三级分段加热的设计思路,每条喷漆线有一套独立的能量回收水加热系统,实现了三段并联式工艺循环热水再加热,如图2所示。该方式可以令各段互为弥补,具备较高的稳定性和可靠性。

图2 三段并联式工艺循环热水再加热系统示意图Figure 2 Schematic diagram of three-stage parallel circulating hot water reheating system

三套KPR热水回收系统进出口热水温差均值为21 °C,合计水流量为81 m3/h,合计回收热能达1 948 kW·h,参考目前0.64元/(kW·h)的电费单价,合计每小时可节约电费1 246元,年节约600万元左右。

2)投资新建前瞻性实验室。有些实验室建设之初缺乏前瞻性设计,致使建成时已落后,不能满足新的实验需求,刚建成不得不进行改造升级,既影响实验进程又浪费各项资源。在建设前,应充分调研国内外最先进实验室建设及运行经验,并组织专家和用户对实验室需求(包括水电气布局、通风布局、网络化、可视化、集成化、智能化、信息化、易操作性、人性化、节能性、环保性等)[20]进行超前设计研讨。

2 硅烷薄膜技术

目前应用最为成熟的前处理磷化技术由于采用了锌、镍、锰等重金属离子以及磷酸盐、亚硝酸钠等物质,环保压力日益增大。因磷化处理中的重金属镍有致癌作用,上海已将镍的排放限值从1 mg/L降低到0.1 mg/L。这样一来,现有磷化废水处理系统就很难处理到达标了。硅烷薄膜(简称硅烷)的主要成分是有机硅烷和无机氟锆物,不含重金属和磷酸盐,成为替代磷化的绿色环保技术,并逐步得到推广应用[1]。

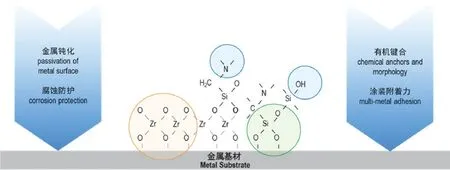

硅烷工艺在金属表面形成有机(Si─O─Me)和无机(Zr─O─Me)的复合涂层,如图3所示。锆(Zr)在金属表面钝化,形成锆化膜,起到腐蚀防护作用;硅(Si)在金属表面有机键合,Si─O─Me共价键结合力很强,提供良好的涂装附着力。

图3 硅烷复合成膜机理Figure 3 Silane composite film forming mechanism

硅烷技术与磷化工艺相比,具有以下几个差异点:

(1) 遮盖能力。

磷化膜的厚度为1 ~ 2 μm,而硅烷层仅有磷化层的1/10,即0.1 ~ 0.2 μm,所以硅烷工艺对于白车身打磨印、油石印、冲压压痕表现得比较敏感。

(2) 附着力。

硅烷膜厚是纳米级,故抗污染能力较差。油污过多而脱脂不干净时,硅烷处理后局部无法成膜或成膜不完整,将影响电泳附着力。由于硅烷对板材的侵蚀量远小于磷化,因此如何避免板材受到碱蚀和蒸蚀的影响而导致电泳附着力不稳定,是硅烷工艺需特别关注的技术难点[2]。

(3) 工艺和设备控制。

首先,脱脂工序是硅烷应用过程中需重点关注的环节。车身表面残留的油污及杂质可以在磷化较高的温度(45 °C左右)和较低的pH(3.2左右)的条件下被进一步去除。而硅烷工艺温度为25 ~ 45 °C,pH为4.5左右,在这种温和的条件下极少的表面油脂也会影响成膜后的结合力,从而大大降低涂装后的防腐能力。

再次,硅烷工艺对设备的要求也比较高。应尽量避免设备出现故障而导致输送链停顿,如果在脱脂区和脱脂后的水洗区里停顿,容易造成板材腐蚀;如果停顿在硅烷槽内,膜重会不断增加,超过控制范围会影响硅烷的附着力,附着力不达标则须报废。

(4) 与电泳漆的配套。

由于硅烷薄膜对电泳导电性的影响较大,因此选用硅烷工艺时必须关注与电泳漆的配套性,硅烷工艺与电泳的匹配需要经过实验室(如盐雾腐蚀试验)和现场多项认证,才能选定合适的电泳材料。

上汽大众120 JPH涂装车间是大众集团第一个试用薄膜前处理技术的生产线,大众集团严格的油漆表面、防腐和抗石击要求对薄膜技术应用挑战较大。在薄膜工艺材料不断优化改进的同时,在批量生产过程中针对薄膜工艺的风险点进行严格管控,规避风险,不是一蹴而就的易事,还有待不断探索。

3 液体可喷涂阻尼材料

沥青阻尼垫在长期使用过程中会缓慢释放出一些对人体有害的致癌物质,严重影响人的身体健康[3]。基于此,液体可喷涂阻尼材料(LASD)作为一种新型的阻尼减振材料,被越来越多的汽车涂装线所采用。目前的LASD主要分为橡胶基和水性丙烯酸基两种,水性丙烯酸基LASD更加环保,VOCs散发更少,故其应用最多。

LASD与阻尼垫的对比如表1所示。

表1 LASD与阻尼垫的对比Table 1 Comparison between LASD and damping pad

LASD对环保、轻量化等贡献较大[4],同时具有阻尼性能良好、施工一致性稳定、生产效率高、现场库存和物流成本低等优点,是替代沥青垫的理想材料。但LASD与沥青阻尼垫相比存在材料成本较高,前期设备投资大的特点,且具有不同的施工特性。比如LASD材料若长时间处于高压下,其黏度会快速增大,故当现场生产间断超过4 h时,管道和机器人需要卸压;另外,由于LASD材料暴露在空气中容易固化,因此机器人喷嘴在不喷的时候需要浸泡在水中。

LASD的实际喷涂状态受到喷嘴雾化效果、材料干结或者混入外来异物、机器人运动轨迹及材料特性等因素的影响,可能出现位置偏移、分叉、漏喷、飞溅等质量缺陷。建立LASD终端检测系统是质量控制的有效手段,即通过视觉系统监控喷涂状态,在出现质量缺陷时及时发出警报,从而避免批量缺陷的产生。

4 走珠式油漆快速换色系统

为了满足客户的个性化需求,喷涂的颜色种类越来越多,而其中大部分颜色的喷涂量并不大,因此系统换色的频率越来越高。为了解决这一问题,需要一种能够快速换色,且在换色时节省涂料和溶剂的技术,用于小批量喷涂油漆的集中供漆。快速换色系统应运而生。

走珠式快速换色系统包含供漆模组、泵、油漆管路(不循环)、气动及电气控制系统等。输送走珠将油漆从罐体经密封管道推送至喷房各站,在喷涂任务完成后,几乎所有残余油漆都能从软管回收至罐体中。

快速换色系统具有清洗换色速度快,节省清洗溶剂和油漆材料,无需排漆,节约模组空间,一套系统可以生产多种颜色,油漆材料几乎没有老化等优点。比如传统供漆系统一次性投料量需800 L,而快速换色系统仅需200 L;传统供漆系统的换色清洗需要5 ~ 7 d,消耗清洗溶剂3 200 L左右,而快速换色系统仅需30 min就能完成换色清洗,消耗清洗溶剂约25 L。在实际生产过程中,快速换色系统特别适用于新颜色调试或订单数量少的特殊颜色生产。

快速换色系统有以下控制要点:

(1) 由于换色操作复杂,设备操作较多,因此每个机器人站都需要重设颜色信息,备份旧数据覆盖新数据,更改固化剂等。

(2) 批量生产时对人员操作的依赖性较高。当一批次超过10 ~ 15台连续车身时,需要使用可移动泵,并且提前将油漆充分预搅拌后才能实现连续供料及喷涂。

(3) 有装载时间限制,补料需要人工操作,一般装载时间不能超过2 h。

(4) 设备较为复杂,一旦出现故障,对维修人员的要求较高。

5 EWPK质量管理系统

EWPK是德文Elektronische Wagenpruefkarte的缩写,含义是车辆电子检测卡。EWPK缺陷录入系统实现了车间人工工位的全覆盖,从车身工艺到报交打磨,每一个岗位站点由专业生产人员识别车身各类质量缺陷并完成录入,达到基础数据收集的目的,为之后的质量预测大数据分析提供坚实的基础。系统中展示的报表、蝴蝶图(如图4所示)可以形象地为技术人员展现目前产品的缺陷对比、高频缺陷位置,辅助其判断缺陷原因及优化生产工艺。

图4 缺陷统计Figure 4 Statistics of defects

质量预测系统运用了大数据及深度学习等AI(人工智能)技术,以EWPK专业生产人员录入的质量缺陷信息为基础,结合车身订单数据,以及与车身绑定的自动化系统中的一些传感器的关键参数,比如气温、材料黏度、定量机流量、空气压力、流水线故障等等,识别其隐藏的相关性,给技术人员提供关于工艺、设备的改进建议以及决策参考,优化生产。

6 结语

虽然120 JPH涂装车间已广泛采用工业机器人且自动化率较高,但在质量检查、非标准操作等工位仍需要依赖员工经验进行人工操作。随着协作机器人、工业视觉技术的逐渐成熟,使用这些技术集成的解决方案具有越来越明显的经济性和替代性。据测算,在一些简易人工检查操作工位上使用协作机器人的技术方案在3年内可收回成本,因此使用协作机器人与人工混合作业的方式是通往未来全自动车间道路上更具现实意义的解决方案。另外,在提升产品质量方面,将开发并导入AI和视觉相结合的技术,以替代人工来监控机器人的施工质量。上汽大众120 JPH油漆车间正向制造全过程智能化和数字化的方向稳步迈进。