高速列车橡胶外风挡表面涂层的制备及性能

2022-02-24李嘉炜孙翌姜晓妍鉴冉冉黄靖曾宪奎王东姜云法

李嘉炜,孙翌,姜晓妍,鉴冉冉,黄靖,*,曾宪奎,王东,姜云法

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.青岛澳泰交通设备有限公司,山东 青岛 266109;3.青岛绿金源安全技术有限公司,山东 青岛 266041)

在高速列车橡胶外风挡上制备表面涂层,能在列车运行过程中保护橡胶基体,是增强外风挡耐磨损、耐腐蚀、耐老化性能的必要手段。外风挡涂层应具有优良的附着力、一定的柔韧性和致密的结构,同时要兼顾美观性。国内对在橡胶等弹性体上制备涂层方面的研究较少。陈经盛[1]、李永清[2]等人研制过硫化橡胶防老化涂层,但大都应用在静态的橡胶制品上,制备工艺比较简陋。有关橡胶涂层性能研究的论文中也鲜有涉及对涂层附着强度、延展性等性能的综合性研究。而现有橡胶外风挡涂层在使用过程中仍存在易开裂、易脱落和欠美观等问题,涂层性能有待提升。

本文针对上述问题,以橡胶外风挡材料三元乙丙橡胶为基材,对其表面涂层的附着强度、光泽、延展性和拉伸疲劳寿命进行了测试,并通过正交试验对打磨目数、固化剂比例、固化工艺参数对漆膜性能的作用机制进行研究,通过研究得出各项因素对涂层性能的影响规律,并制定出符合要求的最优工艺方案,提升橡胶外风挡涂层的抗开裂、抗脱落性能和美观度。

1 实验

1.1 材料和仪器

AT-SF250-M01底面一体漆、AT-SF250-GHJ固化剂、150 mm × 100 mm × 2 mm三元乙丙橡胶,青岛澳泰交通设备有限公司。

角磨机、喷枪、101-0A型电热鼓风干燥箱,天津市泰斯特仪器有限公司;WG68型光泽度测试仪,深圳威福光电科技有限公司;AI-7000-MGD拉伸试验机,高铁科技股份有限公司;G7-7011-LHD高低温拉伸疲劳试验机,北京创诚致佳科技有限公司。

1.2 高速列车外风挡涂层的制备

工艺流程为:基体预处理→涂料喷涂→高温固化。

用乙醇超声(40 kHz)清洗三元乙丙橡胶10 min,去除其表面油污,100 ~ 150 °C下烘干1 ~ 2 h,保证基材与涂料最大的附着强度。使用角磨机(额定转速8 500 r/min)对试样表面进行打磨。先使用较粗的砂纸沿着长度方向打磨4次,每次打磨区域约为1/3宽度,打磨轨迹沿着宽度方向均匀分布,再用同样的方法沿宽度方向进行打磨,两个方向均重复打磨2次,打磨后橡胶表面应呈现较为均匀的亚光状态。然后用较细的砂纸按上述方法再次打磨,然后吹扫干净。使用气动喷枪对表面喷涂底面一体漆,喷涂气压0.6 kg/cm2,喷涂距离20 cm,喷枪移动速率约12 cm/s。喷涂完成后放入干燥箱中进行固化,所得漆膜厚度为0.03 ~ 0.04 mm。

1.3 性能测试

分别根据GB/T 9286-1998《色漆和清漆 划格试验》和GB/T 9754-2007《色漆和清漆 不含金属颜料的色漆漆膜的20°、60°和85°镜面光泽的测定》测试涂层的附着力与表面光泽。根据GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试涂层的延展性,以涂层出现明显开裂时的拉伸量作为评价指标。根据GB/T 1688-2008《硫化橡胶 伸张疲劳的测定》测试拉伸疲劳,应变设置为50%,频率为1 Hz,涂层产生明显开裂时停止实验并记录周期数。

2 结果与讨论

L9(34)正交设计方案及实验结果如表1所示。

表1 正交试验结果Table 1 Result of orthogonal test

2.1 工艺参数对涂层附着力的影响

从表1可知打磨的目数越大,附着力等级越低,涂膜更易剥离。低打磨目数赋予制品较粗糙的表面,相比于光滑表面,不仅增强了漆膜与基材之间的机械咬合,还增大了物理吸附、化学吸附的作用面积,令漆面与基材的结合更牢固[3]。相比固化剂配比与喷涂工艺参数,打磨目数对涂层附着力的影响更明显。当涂层的附着力不变时,涂膜的内聚力越大,附着强度越低[4]。

固化剂含量越高,附着力等级越低。随着固化剂用量增加,漆膜的交联度上升,体积收缩量增大,硬度和内聚力增大[5]。另一方面,划格试验是一种经验性实验方法,其结果不仅仅取决于底材和涂层的附着力[6],比如涂层硬度很高时,其硬脆性更容易导致切割的过程中产生脱落。

但总的来说,多种工艺组合下涂层的附着力都达到了0级,可见本试验的工艺参数对涂层附着力的影响不大。

2.2 工艺参数对涂层光泽的影响

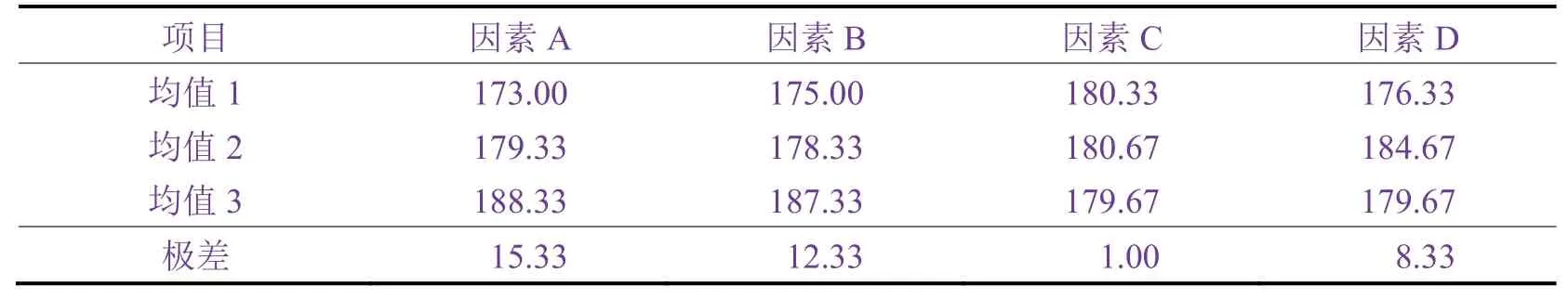

从表2可知,影响涂层光泽的因素排序为B > C > D > A,优化方案为A3B1C2D3。此条件下所制涂层的光泽为23.1 Gs。涂层光泽与打磨目数呈正相关,局部漆膜较薄或者流平不充分时,漆面随基材表面的凹凸而相应凹凸,粗糙的基材会呈现粗糙的漆面,而表面粗糙度较低的基材更利于涂膜流平,提高漆面光泽。涂层光泽与固化剂含量呈正相关,即当固化剂比例较多时,涂层光泽较高。涂层的固化过程实际上是一种交联反应,固化剂含量充足时漆膜固化更充分,漆膜更致密,光泽高。随着固化温度升高,表面光泽呈现先上升后下降的趋势,高温时涂料黏度降低,有利于涂料迅速流平[7],并在较高的温度下快速交联成膜,但是过高的温度会造成涂层老化甚至分解,表面光泽下降。与之类似,较长的固化时间使涂层固化更充分,提升表面光泽,但是过长的固化时间会使涂层提前老化,失去光泽。本实验中由于控制固化时间比较合理,因此并未出现光泽的下降。

表2 涂层光泽的极差分析结果Table 2 Result of range analysis on gloss of coating

2.3 工艺参数对涂层延展性的影响

由表3可知,影响涂层延展性的因素排序为A > B > D > C,优化方案为A3B3C2D2。此条件下所制涂层出现裂纹时的拉伸量为198%。出现裂纹时的拉伸量与打磨目数成正比,基材打磨得均匀彻底则漆膜柔韧性好。在精细的表面上进行涂装时,漆膜厚度均匀、缺陷较少;反之,打磨的目数较低时基材表面凹凸较大,漆膜厚度不均,受到拉伸时在缺陷处易产生应力集中,最终导致断裂[8]。出现裂纹时的拉伸量与固化剂配比呈正比,即固化剂比例越高,漆膜可承受的拉伸量越小。固化剂的用量决定了固化后漆膜的交联密度,交联密度大则漆膜硬度高[9],弹性减弱,且涂层内聚力大,对基材的湿润下降,漆膜随基材变形的能力降低[10],容易产生裂纹和脱落。

表3 出现裂纹时拉伸量的极差分析结果Table 3 Result of range analysis on tensile amount when a crack occurs

固化温度与固化时间对出现裂纹时拉伸量的影响大致相同,拉伸量随着固化温度提高和时间延长而呈现先上升后下降的趋势,均有最佳值。固化温度较低时涂料处于高黏度状态,固化干燥过程中溶剂分子不易通过涂料的缝隙挥发到空气中,容易产生气泡、针孔等缺陷[11];除此以外,高黏度使涂料流动性差,在完全固化以前流平不充分,致使成形的漆膜厚度不均,底材产生拉伸后在漆膜的缺陷和薄弱处产生微裂纹,最终导致漆膜开裂失效。温度过高时,虽然涂料流动性佳,但是由于高温下大量溶剂分子快速挥发并使表层漆膜快速干燥,漆膜的间隙不足以使大量溶剂分子一起通过,溶剂分子突破漆膜而形成气孔,影响整体漆膜的延展性。实际上,漆膜柔韧性受到抗拉强度、附着力、内应力等多种因素的影响。固化时间较短时,漆膜交联密度不高,虽然柔性较好但是附着力不足,且由于分子链之间的交联不足,因此分子之间容易产生滑移,强度不足;固化时间过长时,固化反应虽更彻底,但漆膜变硬变脆,韧性不足。

2.4 工艺参数对涂层疲劳寿命的影响

目前国内外普遍认同的橡胶疲劳破环的理论包括机械破坏机理和力-化学作用机理[12-13]。机械破坏机理认为破坏最初发生于橡胶内部缺陷处,而力-化学作用机理认为是较薄弱的化学键先发生断裂。高分子涂层与橡胶内部分子结构同为网状交联体,断裂机理相同,但涂层是附着在橡胶基材上的,影响其疲劳破环的因素不仅仅是内部缺陷和化学键强度。

从表4可知,影响涂层疲劳寿命的因素排序为B > A > C > D,优化方案为A3B3C2D2。此条件下所制涂层的疲劳寿命为6 533次。疲劳寿命与打磨目数呈正相关,打磨目数越高,漆膜有更高的疲劳寿命,与涂层延展性类似,附着在较为精细、平整表面的漆膜厚度均匀、缺陷较少,不易产生裂纹。疲劳寿命与固化剂配比呈正相关。固化剂比例较少时,漆膜内部交联度不高,分子链活动性较高,裂纹引发缓慢;固化剂用量增多,则漆膜的交联密度升高,交联体呈现更多硬脆性,在周期性应力下无法充分变形,并在缺陷处引发交联键断裂。

表4 疲劳寿命的极差分析结果Table 4 Result of range analysis on fatigue life

随着固化温度的升高,疲劳寿命呈现先上升后下降的趋势。固化温度为90 °C时,涂料黏度较大、流动性差,干燥时容易产生气孔或气泡,形成的漆膜不均匀。当固化温度为110 °C时,漆膜固化后的硬度较高、弹性不足,过高的温度甚至可能导致漆膜老化,令疲劳寿命降低。疲劳寿命随固化时间延长呈现先上升后下降的趋势,与固化温度大致相同,固化时间较短时漆面不能充分浸润基材而完全固化,虽然柔软但是弹性不足、附着力不强,固化时间较长时漆膜硬度高且脆,容易发生断裂。所以应该选择适当的固化温度和时间使漆液充分流平,并令漆膜具有适当的硬度和弹性。

2.5 综合评价

综合考虑后确定了符合实际使用需求的最佳制备工艺参数为:打磨选择150目 + 240目砂纸,主剂与固化剂之比6∶1,固化温度100 °C,固化时间60 min。采用此工艺参数制备出的高速列车外风挡涂层,光泽接近22 Gs,附着力为0级,拉伸疲劳寿命可达4 832次,出现裂纹时的最大拉伸量可达181%。在保证漆面美观的同时,能有效防止漆面开裂、脱落现象的发生。

3 结论

基材表面粗糙程度对涂层附着强度影响最大,涂层光泽则主要受固化剂配比影响。影响涂层延展性和疲劳寿命的因素比较综合,打磨目数和固化剂配比占主要地位。相对于光滑表面,粗糙表面的涂层附着强度优秀,但是不利于涂层随基体拉伸变形。通过调整固化剂比例能够改变漆膜的硬度和弹性,通常漆膜硬度越高则光泽高而柔韧性有所下降,制备涂层时应该根据实际需求综合考虑,以制定合理的工艺方案。对于本文中测试的绝大部分性能,固化温度和固化时间均有最佳值,过高和过低均不可取。