汽车涂装磷化成膜影响因素的研究

2019-04-09黄先球

马 颖 庞 涛 彭 浩 黄先球

(宝钢股份中央研究院武汉分院 湖北 武汉:430080)

车身钢板进行磷化处理时,金属表面与磷化液发生一系列化学反应,在钢板表面形成一层致密的磷酸盐结晶体(磷化膜),能够增强车身底材的抗腐蚀能力,提高电泳漆膜与底材的附着力,它的好坏将直接影响漆膜质量。对于磷化质量的把握要控制的参数有总酸度、游离酸度、促进剂浓度、温度、喷淋压力、磷化渣量等。本文通过对磷化参数的调整及分析,探讨了不同影响因素下的磷化膜形貌特征,得出了最适宜的磷化工艺参数。

1 试验材料与方法

1.1 试验材料

试验材料采用某公司生产的冷轧汽车板,试样尺寸为150 mm×70 mm×0.8 mm,试验材料化学成分见表1 。

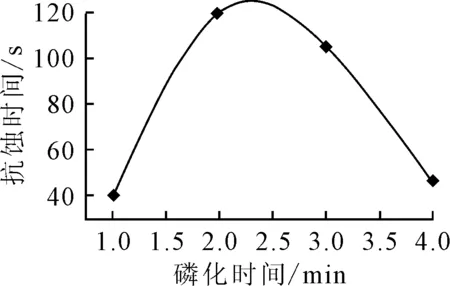

表1 试验材料化学成分(wt/%)

1.2 试验方法

试验材料涂装前的处理工艺流程如下:脱脂→水洗→表面调整→磷化→水洗→烘干。先选用液体表面调整剂配方进行表面调整溶液配制。

使用药剂为某化工有限公司的PB-WL35MY、AD-4813、AD-4856、NT-4055四种药剂。先在烧杯中加入约80 %的水,加入5%的 PB-WL35MY进行建浴,然后加入0.5%~1%的添加剂AD-4813和1.5%~3%的 AD-4856,再将1%~2%的 NT-4055用少量去离子水稀释后添加入烧杯中,再加入去离子水至100%,继续搅拌至彻底溶解。

本试验主要用来测试磷化阶段的相关工艺。试验条件如下:脱脂试验溶液和磷化试验溶液相关工艺参数均在规定范围内,其中脱脂液温度为38℃~45℃,脱脂时间为2min~3min,脱脂剂浓度为2%~4%;表调液pH为9.0~10.0,表调液温度为20℃~40℃。通过改变磷化液温度、磷化时间、总酸度和游离酸浓度、促进剂浓度等磷化工艺参数,来观察一系列磷化膜相关特性。

在实验室中完成脱脂工序后,将汽车板试样浸入表面调整液中,处理时间不少于10s,取出后进行水洗漂洗,时间不少于1min;再将水洗试样浸入磷化液中,晾干后,观察其磷化膜形貌特征。试验完成后,表征不同试验条件对磷化膜耐蚀性能影响。

根据GB6807-2001规定测量膜重。根据GB6807-2001规定检测磷化膜的耐蚀性。再扫描电镜观察磷化结晶大小。

2 结果与讨论

2.1 磷化温度影响

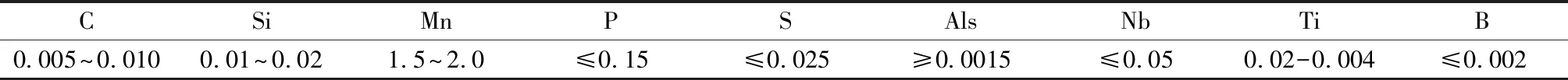

在磷化液温度为30℃、35℃、40℃、45℃,处理时间不少于2min下进行试验,晾干后进行相关测试。所得结果进行作图分析,其磷化温度对磷化膜耐蚀性能影响如图1所示。

图1 磷化温度对磷化膜耐蚀性能影响

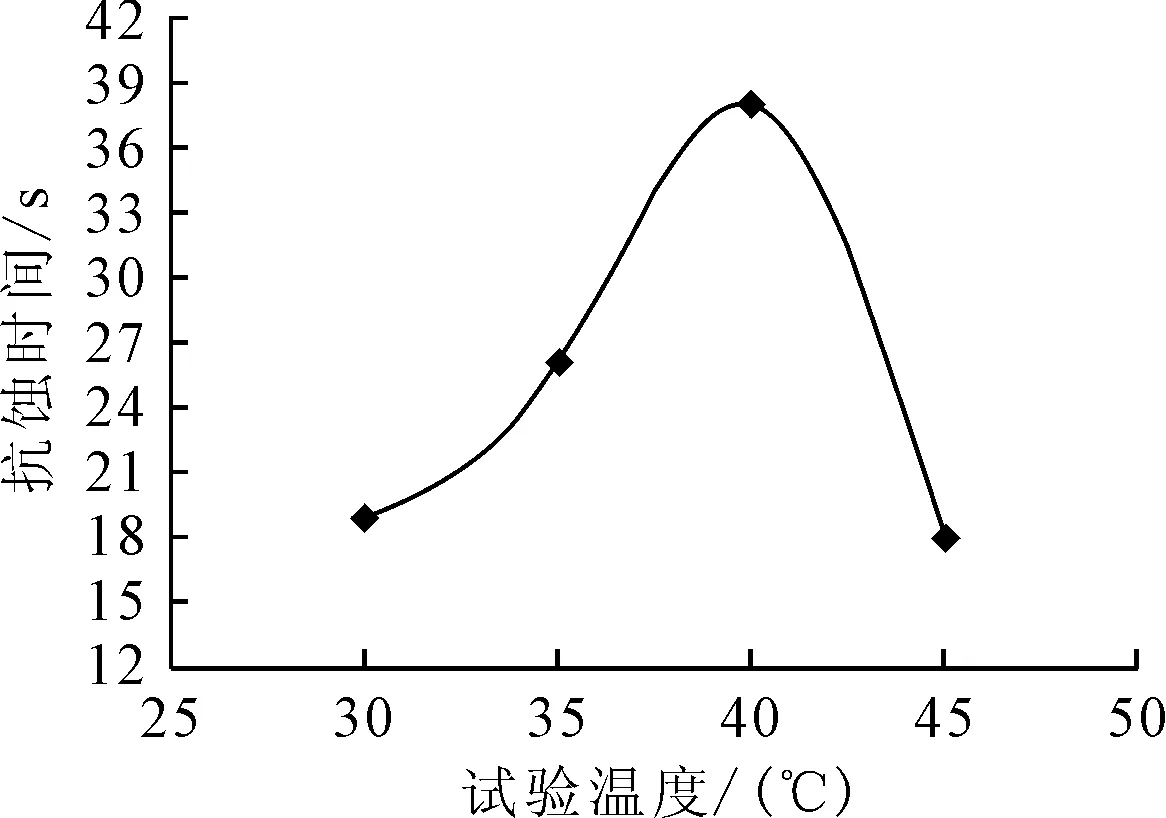

对试验后的不同温度下的磷化膜进行相关测试。试验结果如表1所示。

表1 不同温度下的磷化膜外观

由图1中可以看出,随着磷化温度的升高,磷化膜耐蚀性能有所增强,但是当温度达到40℃左右时,磷化膜耐蚀性能又明显降低。

而从表1 中又可以看出,在磷化温度为35℃~40℃时,磷化膜外观灰色、均匀、细致,磷化效果很好,但是在磷化温度为30℃和45℃时,明显存在磷化结晶粗大和结晶过细的情况,说明磷化效果没有35℃~40℃时好。同时从晶粒大小和膜重可以看出,35℃~40℃时,磷化膜结晶大小适中,同时磷化膜重量较轻,但是耐蚀性又最好。

2.2 磷化时间影响

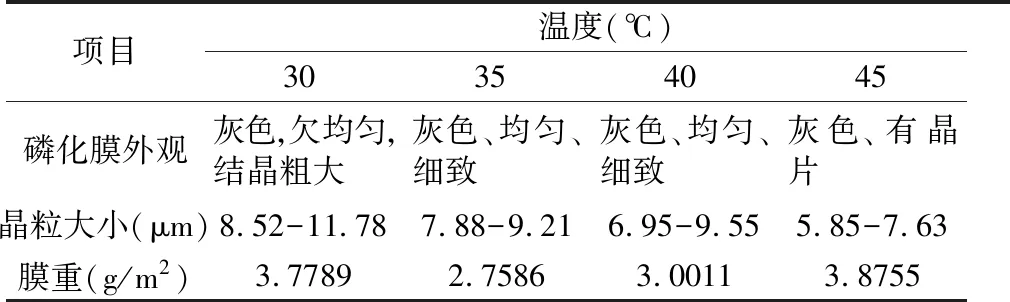

磷化温度为35℃~40℃条件下改变磷化时间进行试验,晾干后进行相关测试。所得结果进行作图分析,其磷化时间对磷化膜耐蚀性能影响如图2所示。

图2 磷化时间对磷化膜耐蚀性能影响

由图2中可以看出,随着磷化时间的增加,磷化膜耐蚀性能有所增强,但是当磷化时间超过3min后,磷化膜耐蚀性能又明显降低。

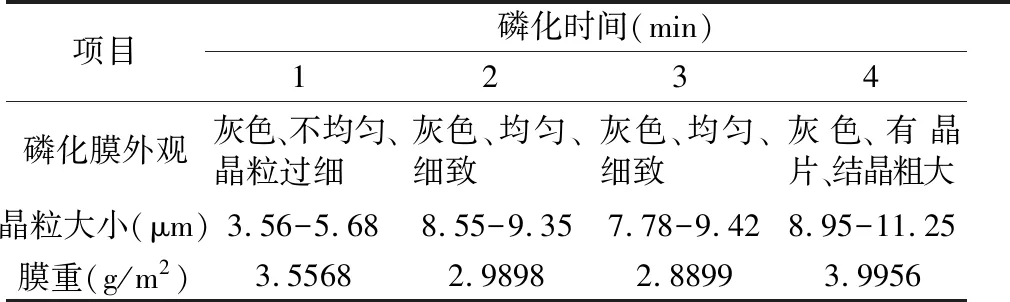

对试验后的不同时间下的磷化膜进行相关测试。试验结果如表2所示。

而从表2中又可以看出,磷化时间为2min~3min时,磷化膜外观灰色、均匀、细致,磷化效果很好。但是在磷化时间分别为1min与4min时,明显的存在磷化结晶粗大和结晶过细的情况,磷化效果没有磷化时间为2min~3min时好。结合比较晶粒大小和膜重,当磷化时间为2min~3min时,磷化膜结晶大小适中,同时磷化膜重量较轻,但是耐蚀性又最好。

表2 不同时间下的磷化膜外观

2.3 总酸度和游离酸度的影响

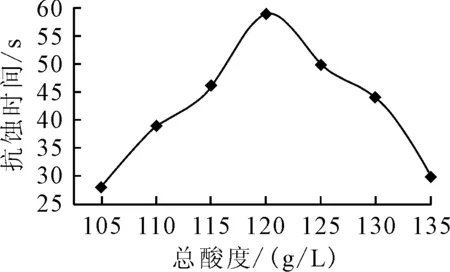

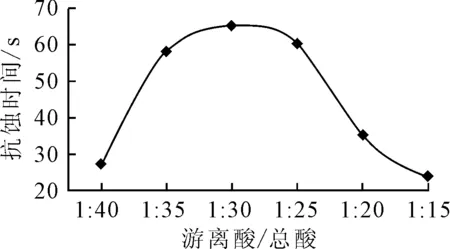

通过保持磷酸二氢锌的浓度不变以保持游离酸度不变,向一系列标准磷化液中依次加入六水硝酸锌以提高该磷化液的总酸度,考察总酸度对磷化膜的影响。实验温度控制为35℃~40℃,磷化时间控制为2~3min。晾干后进行相关测试。所得结果进行作图分析,其总酸度和游离酸度对磷化膜耐蚀性能影响如图3、图4所示。

图3 总酸度对磷化膜耐蚀性能影响

图4 游离酸与总酸比对磷化膜耐蚀性能影响

由图3及图4可以看出,当六水硝酸锌的量为每升 120g 左右时,所得磷化膜的耐蚀性为最好。同时当磷化液的游离酸度和总酸度的比值为1:30左右时磷化膜的耐蚀性为最好。

2.4 促进剂浓度的影响

用亚硝酸钠做促进剂,改变亚硝酸钠的浓度进行实验,实验温度为35℃~40℃,磷化时间为2~3min条件下进行试验,晾干后进行相关测试。所得结果进行作图分析,其促进剂浓度对磷化膜耐蚀性能影响如图5所示。

图5 促进剂浓度对磷化膜耐蚀性能影响

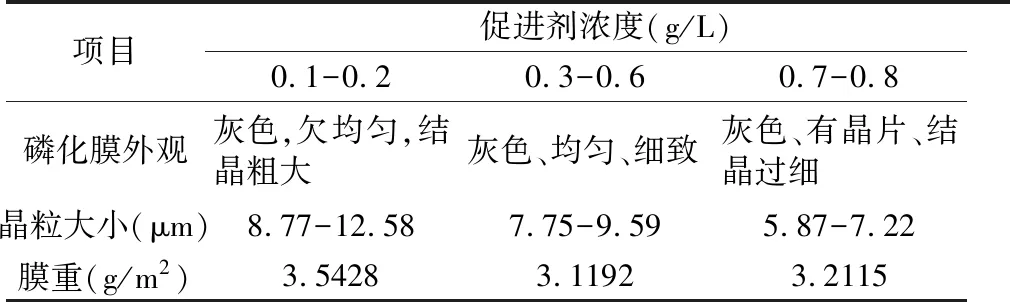

对试验后不同促进剂浓度下形成的磷化膜进行相关测试。试验结果如表3所示。

表3 不同促进剂浓度下的磷化膜外观

由图5中可以看出,随着亚硝酸钠浓度的增加,磷化膜的耐蚀性能逐渐增加。亚硝酸钠的浓度为每升0.4g 以上时,随着亚硝酸钠浓度的增加 ,磷化膜的耐蚀性逐渐减弱。因此为了获得良好的磷化效果,亚硝酸钠的最佳浓度为 0.4g/L。

从表9中又可以看出,促进剂浓度为0.3g/L~0.6g/L时,磷化膜外观灰色、均匀、细致,磷化效果更好。但是在促进剂浓度小于0.2 g/L与大于0.7g/L时,明显的存在磷化结晶粗大和结晶过细的情况,磷化效果没有促进剂浓度为0.3g/L~0.6g/L时好。综合比较晶粒大小和膜重,当促进剂浓度为0.3g/L~0.6g/L时,磷化膜结晶大小适中,同时磷化膜重量较轻,但是耐蚀性又最好。

3 结论

通过不同磷化温度、磷化时间、酸度以及促进剂浓度下的磷化性能分析,确定了磷化工艺适宜的实验条件为:磷化液温度:35℃~40℃;磷化时间:2min~3min;总酸度浓度为120g/L、游离酸与总酸比为1:30;促进剂浓度:0.3g/L~0.6g/L。