二碘硅烷合成与应用研究进展

2022-08-20黄明星杨海波姚晓艳郑佳

黄明星,杨海波,姚晓艳,郑佳

(浙江巨化技术中心有限公司,国家氟材料工程技术研究中心,浙江衢州 324004)

二碘硅烷,英文名Diiodosilane,CAS 号13760-02-6,分子式SiH2I2,沸点149.5 ℃,56~60 ℃(3.33 kPa),密度2.834 g/mL[1]。易燃液体,遇水放出可燃气体的物质。

二碘硅烷作为化学气相沉积的硅源,在等离子增强下能够产生更活泼的硅自由基。在保持高沉积速率的前提下,反应腔具有温度更低、压力操作更可控的特点。目前,随着半导体器件(特别是芯片)的超微型化趋势,往往需要改进传统半导体的基材结构,而DIS作为硅前驱体,可以适应性地在众多基材上气相沉积,如GaAs、BN、晶体硅、多晶硅、非晶硅、外延碎片式硅层、SiO2、SiC、SiOC、SiN、SiCN、有机硅玻璃(OSG)、有机氟硅玻璃(OFSG)、氟硅玻璃(FSG)、金属层(Cu、Al 等)和有机高分子聚合物基底等。二碘硅烷以其独特的优势、广阔的市场前景受到广泛关注。

1 制备方法

1.1 以硅烷与碘化氢为原料

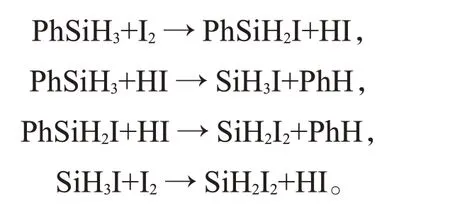

在碘化铝(AlI3)催化下,SiH4和碘化氢在80 ℃下反应24 h,生成SiH2I2和SiH3I。反应平衡后,只有75%硅烷发生碘化反应,其中60%转化为一碘硅烷和二碘硅烷[2-3]。反应方程式为:

这是较早制备二碘硅烷的方法。该方法的原料碘化氢化学性质不稳定、易分解,且来源困难。

1.2 以苯基硅烷与碘为原料

KEINAN 等报道在-20 ℃、乙酸乙酯催化下,苯硅烷和碘按摩尔比1∶1 反应生成了SiH2I2和苯[4]。反应式为:

但该反应规模为NMR 管内(内径为4 mm 左右),规模小,反应温度低、时间长,不适合于工业化生产。

专利CN110606491A对此工艺进行改进,采用苯基二氯硅烷和四氢铝锂制备苯硅烷,进而制备二碘硅烷,不仅改善了传统采用剧毒化学品苯基三氯硅烷制备苯硅烷工艺的不安全性,同时苯基二氯硅烷反应动力学高,产生副产物少,提高了反应转化率。制得的粗二碘硅烷的质量分数大于95%,精二碘硅烷的质量分数大于99.8%。二碘硅烷收率在72.8%以上[5]。

日本木村直人等对苯基硅烷与碘反应制二碘硅烷工艺进行改进,在反应体系中引入溶剂,即先将碘溶于溶剂中,然后滴加苯基硅烷和催化剂来制造二碘硅烷。该工艺能够安全且高效地利用苯基硅烷与碘反应制备二碘硅烷,达到工业规模制造,二碘硅烷产率在72%以上[6]。

专利CN113548669A 公开了1 种高纯电子级二碘硅烷的制备装置及其制备方。该装置包括第1反应器、第2反应器和减压蒸馏纯化器。苯硅烷和乙酸乙酯以及溶剂制成的混合液通过装有碘的第1反应器反应生成苯硅烷层、一碘苯硅烷层和碘化氢层。一碘苯硅烷和碘化氢,分别从第1反应器两个出料口进入第2反应器进一步反应生成二碘硅烷粗品。二碘硅烷粗品在减压蒸馏纯化器中提纯可得到电子级二碘硅烷[7]。该反应装置采用用碘固定流化床,苯硅烷大流量进料方式,可以快速实现反应,不需要传统的滴加方法,提高了反应速率。

采用苯硅烷和碘反应制备二碘硅烷,会产生致癌物苯,专利US20160264426A1 报道了采用对甲苯基硅烷替代苯硅烷与碘反应制备二碘硅烷,在反应瓶中加入碘和甲苯,在-6~6 ℃反应温度下,8 h 内以一定速率滴加乙酸乙酯和对甲苯基硅烷混合物,滴加完毕后,反应瓶冷却至-65 ℃,然后继续搅拌15 h,同时缓慢升温至室温。反应混合物中二碘硅烷的质量分数为47%。随后通过分离提纯得到质量分数≥99%的二碘硅烷[8]。

1.3 硅和碘化氢或硅和氢、碘为原料

WOLF 等采用Si 与HI 或硅和H2、碘为原料制备二碘硅烷。Si 与HI 或H2和碘通入反应器中,在850 ℃下反应生成SiI4和不稳定的SiI2的混合物。在较低的温度下(130~150 ℃),SiI2与HI或H2反应分别生成SiHI3和SiH2I2,或与SiI4反应生成Si2I6,Si2I6与SiI4通过冷凝作用大部分去除。通过减压蒸馏得到所需产品,其中SiHI3的产率为60%~70%;SiH2I2的产率为10~15%;SiI4的产率为20%。温度变化和H2含量的提高,可以降低SiHI3的产率,进而提高SiH2I2产率[9]。反应方程式为:

该制备方法反应温度高,副产物多,产品收率低,后期产物提纯困难。

1.4 以二氯硅烷为原料

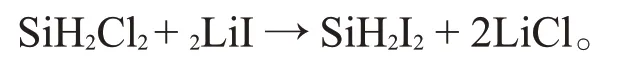

专利CN112041324A报道了采用无水碘化锂与二氯硅烷反应制备二碘硅烷工艺,反应方程式为:

将带夹套的垂直不锈钢管(直径为13 cm、长73.7 cm)从顶部出口垂直伸到表面温度保持在100 ℃的玻璃圆底烧瓶中,通过循环控温流体将管套保持在25 ℃。在管中装入80 g 无水碘化锂,并将203 g二氯硅烷以一定的速率加入到管底端,在保持69~207 kPa 的背压的同时,可以实现管内的停留时间为6.4 min。将蒸馏系统的压力降低到4 kPa,并加热烧瓶直到塔之上的温度开始升高,这表明已经完全除去了二氯硅烷。从蒸馏底部分离出64.5 g物质,二碘硅烷的质量分数为99.8%[10]。

该工艺采用卤素交换法制备二碘硅烷,原料二氯氢硅来源广泛,且制备过程不使用溶剂,避免了溶剂污染。专利US20180099872A1 也采用同样方法制备了二碘硅烷[11]。

1.5 以二苯硅烷和碘化氢为原料

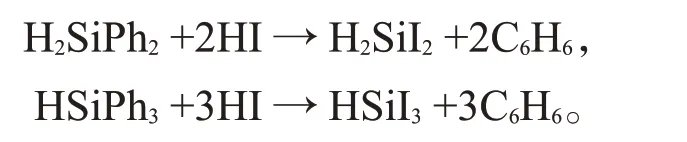

TAMIZHMANI 等报道了二苯硅烷和三苯硅烷与碘化氢在碘化铝催化下合成二碘硅烷和三碘硅烷。反应方程式为:

碘化氢缓慢通入装有二苯硅烷或三苯硅烷和碘化铝的反应器中,在-40 ℃下反应,反应结束后通过真空除去未反应的碘化氢和苯,然后使用29SiNMR 检测,二碘硅烷、三碘硅烷的质量分数均≥99%[12]。

2 二碘硅烷的应用

2.1 作为碘化试剂

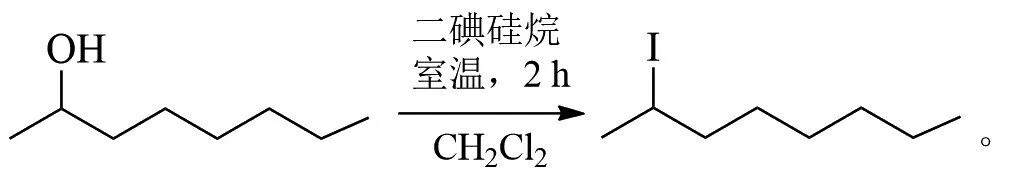

二碘硅烷作为一种碘化试剂应用于有机合成中。KEINAN 报道了二碘硅烷在温和条件下可以将醇中的羟基碘化,如仲醇和二碘硅烷在温和条件下能够转化为碘代烃[13]。反应方程式为:

专利CN1245378C报道了6-[18F]氟-L-多巴的制备方法,2-[18F]氟-4,5-二甲氧基苯甲醛与二碘硅烷室温下反应就能得到中间体2-氟[18F]-4,5-二甲氧基碘甲苯[14]。

2.2 作为硅沉积前驱体

近年来随着半导体工业发展,二碘硅烷作为一种新的硅沉积前驱体越来越受到关注。专利CN109891550A 公开了1 种使用基于卤化物的前体沉积无金属ALD 氮化硅膜的方法,通过使用二碘硅烷等高级卤代硅烷可以获得非常均匀的沉积过程,并有助于改善晶片与晶片之间的厚度均匀性和晶片内厚度均匀性[15]。专利CN103189962A、CN110036139 也公开报道了二碘硅烷在半导体薄膜沉积方面的应用[16-17]。

此外,WANG 等以大孔和介孔二氧化硅为模板,采用纳米铸造法制备了具有3D结构碳/纳米硅复合材料,然后以二碘硅烷为硅前驱体采用化学气相沉积的方法将硅纳米颗粒渗透到介孔中,X射线光电子能谱显示多孔碳中同时存在单质硅和氧化硅。硅均匀地分散在合成材料内部。锂化实验表明,该材料的初始充电容量为920 mA·h/g,可逆Li+容量为332 mA·h/g[18]。

3 结 论

二碘硅烷合成路线较多,但大多存在于实验室阶段,不适合于工业化规模生产,目前对二碘硅烷合成开发主要以工业化生产为目标,其中以苯硅烷和二氯氢硅为原料的工艺路线,关注度较高。苯硅烷为原料路线,主要集中设备改进和进料方式上。二氯氢硅为原料路线,避免使用溶剂,利于后续提纯,但碘化锂价格高,需要考虑锂资源的循环利用。

随着半导体制程的发展,芯片微型化趋势,对半导体基材结构提出了新的要求,如氮化硅,需要在越来越严格的条件下沉积。二碘硅烷作为化学气相沉积(CVD)的重要硅源,由于Si-I之间的键角合适,可以均匀地反应成分子层厚度的氮化硅。并且,在等离子增强下,二碘硅烷能够产生更活泼的硅自由基,在保持高沉积速率的前提下,反应腔具有温度更低、压力操作更可控的特点,因而越来越受到关注。