极低锡量镀锡板铬-磷复合钝化及其膜层性能

2022-02-24尹显东彭大抗黎德育

尹显东,彭大抗,黎德育

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063000;2.哈尔滨工业大学化工与化学学院,黑龙江 哈尔滨 150001)

镀锡板不仅兼具钢的强度与锡的耐蚀性和可焊性[1],还能够增强食品的风味,令食品的口感更好[2],因此被广泛应用于食品(如罐头、奶粉等)包装[3-4]。然而,随着锡的大量应用,锡资源被不断开采,全球锡的储量逐渐减少[5-7],价铬随之上涨。为降低成本,镀锡板逐渐朝极低锡量方向发展[8-9]。目前已用的镀锡板最低锡量为1.1 g/m2。王紫玉等[10]的研究表明,镀锡量为1.1 g/m2的镀锡板表面存在微孔,并且微孔处的铁含量远高于无孔处,而铁基体的暴露会加速镀锡板的腐蚀[4,11-12]。

对于镀锡量为0.5 g/m2的极低锡量镀锡板而言,即使基板表面绝对光滑,锡层完全铺展开时的厚度也仅有95 nm,而在具有一定粗糙度的低碳钢板上,镀层会更薄,再加上镀层不可能完全均匀,所以极低锡量镀锡板存在较多的露铁区域。锡相对于铁是阴极金属,两者同时暴露在湿润环境中时会组成腐蚀电偶,铁的腐蚀会加速[1]。这导致极低锡量镀锡板的耐蚀性远低于高锡量镀锡板,因此极低锡量镀锡板要实现应用,必须进行钝化处理。因铁和锡的析氢过电位不同[13],在使用传统六价铬钝化时露铁区域大量析氢,对钝化膜起到剥离破坏的作用[14],造成极低锡量镀锡板表面钝化膜存在缺陷,对极低锡量镀锡板耐蚀性的提升效果有限。

钢铁表面常用的处理工艺是磷化[15],磷酸盐可以很好地与钢铁结合,但不易在锡层表面成膜;铬酸酐易在锡上成膜,但不易在钢铁表面成膜[16]。基于此,本文将磷酸盐和铬酸酐进行混合,制备了磷铬钝化液,以期在镀锡量为1.1 g/m2的极低锡量镀锡板表面获得耐蚀性较好的转化膜。

1 实验

1.1 工艺流程

采用10 cm × 7 cm × 0.017 cm的T4-CA冷轧钢板作为基板,工艺流程为:电解除油→水洗→吹干→酸洗→水洗→吹干→电镀锡(镀锡量为1.1 g/m2)→水洗→吹干→软熔→淬水→水洗→吹干→电解清洗→钝化。

1.1.1 电解除油

NaOH 20 g/L,Na3PO430 g/L,Na3SiO330 g/L,温度60 °C,阴极电流密度3 A/dm2,时间25 s。

1.1.2 酸洗

硫酸5%(质量分数),温度60 °C,阴极电流密度3 A/dm2,时间15 s。

1.1.3 电镀锡

甲磺酸50 mL/L,甲磺酸亚锡45 mL/L,TP-G8添加剂45 mL/L,TP-G8抗氧化剂45 mL/L,阴极电流密度1.4 A/dm2,时间5 s。

1.1.4 软熔

使用上海务宝智能装备有限公司的WBSY-300软熔炉进行软熔,功率400 W,时间2.8 s。

1.1.5 电解清洗

依据当地《当地城市轨道交通详细勘察阶段岩土工程勘察总体技术要求》中提供的统一岩土分层标准,根据场地内所揭露地层的地质时代、成因类型、岩性特征、风化程度等工程特性,将场地内岩土层分为填土层、淤泥质黏土、岩石全风化带、岩石强风化带、岩石中风化带共七大类,部分地层根据地质描述需要进一步再细分亚层,例如淤泥质黏土中,黏性好,富水性差,透水性弱,为相对隔水层可视为粉质黏土.地质填充如图1,现场地质比较复杂,分沿开挖方向左、右线地质填充图.

Na2CO320 g/L,室温,电流密度1 A/dm2,时间5 s。

1.1.6 钝化

采用阴极电解钝化的方式在镀锡板表面成膜,铬磷钝化液的组成为:铬酸酐16 g/L,磷酸二氢铝2 g/L,磷酸2 mL/L。六价铬钝化液中铬酸酐的质量浓度为16 g/L,pH = 4.2。2种钝化工艺的条件都是:电流密度1 A/dm2,温度40 °C,时间5 s。

1.2 性能测试

采用上海辰华760E电化学工作站,通过测试钝化过程的电位-时间曲线来研究钝化液的成膜过程,以铁板、锡板或锡铁合金板为工作电极(暴露面积均为1 cm2),饱和甘汞电极(SCE)为参比电极(文中电位均相对于SCE),铂电极为辅助电极,电流密度为1 A/m2,测试时间为60 s。

通过中性盐雾(NSS)试验、电化学阻抗谱(EIS)和塔菲尔(Tafel)曲线测试来检测样品的耐蚀性。NSS试验采用江苏安稳特盐雾箱,试验溶液为(50 ± 5) g/L NaCl溶液,pH在6.5 ~ 7.2之间,按照GB/T 6461-2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》进行保护等级评价,等级数越大,表明耐蚀性越强。电化学测试以镀锡板为工作电极(暴露面积为1 cm2),参比电极和辅助电极同上。EIS谱图的测试电位为开路电位,测试频率范围从100 000 Hz至0.01 Hz,测试结果用ZSimpWin软件进行拟合;Tafel曲线测试的电位范围为开路电位±250 mV,扫描速率为1 mV/s。

采用HELIOS NanoLab 600i扫描电子显微镜观察镀锡板钝化前后的表面形貌,再用其附带的能谱仪分析镀锡板不同区域的元素组成。

2 结果与讨论

2.1 极低锡量镀锡板的微观形貌和元素组成

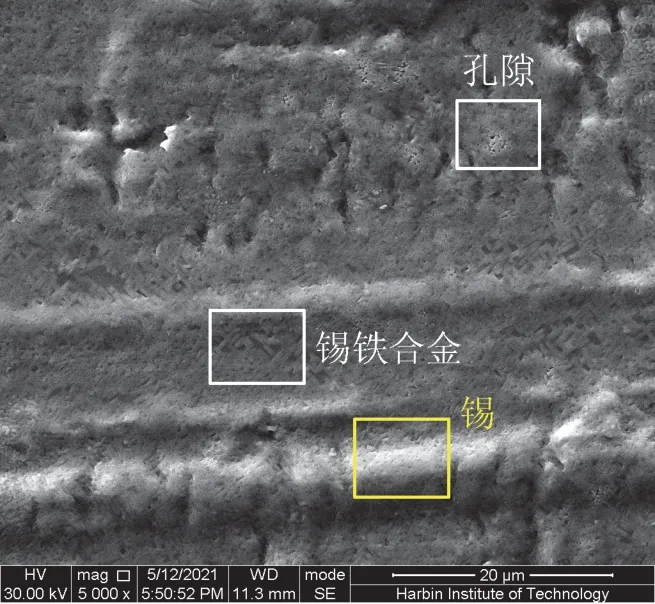

从图1可以看出,极低锡量镀锡板经过软熔后,表面存在3种不同区域,分别是锡层、孔隙和锡铁合金。孔隙的产生是锡量低,镀层不能完全覆盖基体表面所致。锡铁合金是软熔而成的,但因为锡层较薄,部分锡铁合金层暴露在空气中。

图1 极低锡量镀锡板的表面形貌Figure 1 Surface morphology of ultralow-tin tinplate

表1 镀锡板表面不同区域各元素的原子分数Table 1 Atomic fractions of different elements at different areas of tinplate(单位:%)

2.2 铬磷钝化工艺的优化

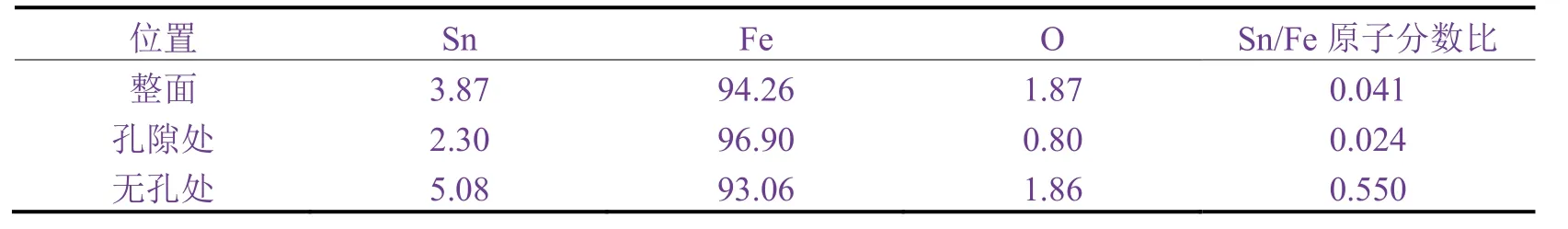

钝化液组成不变,以钝化液pH、阴极电流密度、时间及温度为因素,NSS试验3 h后试样的保护等级为评价指标,根据L9(34)正交表对钝化工艺条件进行优化,结果见表2。从极差分析可知,温度对极低锡量镀锡板耐蚀性的影响最大,其次是电流密度,pH对极低锡量镀锡板的耐蚀性影响最小。从均值分析可知,较佳的钝化工艺是A3B2C3D3,即:pH 2.6,电流密度1 A/dm2,时间8 s,温度50 °C。

表2 正交试验结果和极差分析Table 2 Orthogonal test result and range analysis

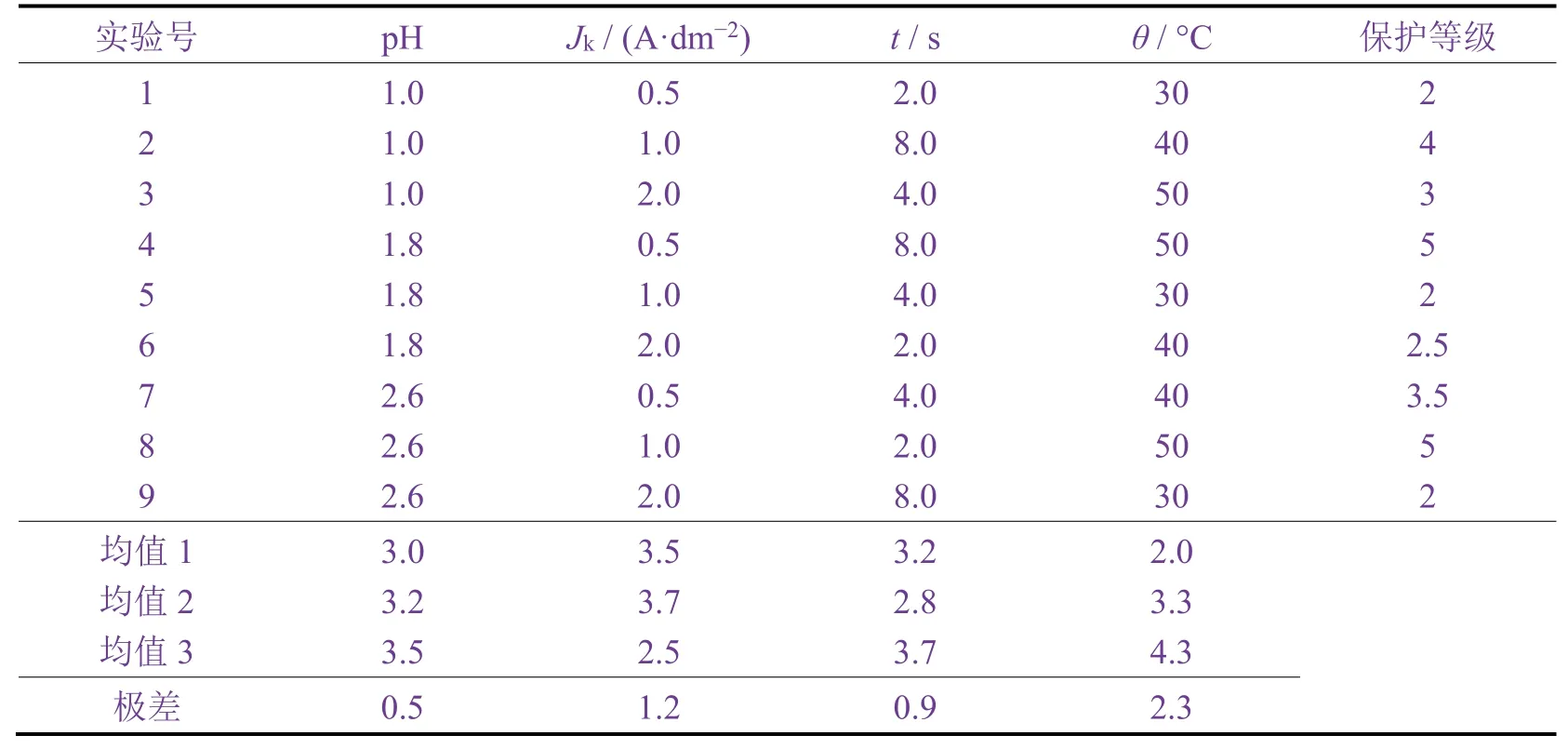

2.3 最优工艺下钝化所得试样的表面形貌

从图2可知,经六价铬钝化后镀锡板的微观形貌并无明显变化,表面孔隙和锡铁合金依旧清晰可见。铬磷钝化试样的微观形貌与之明显不同,表面分布有许多细小的白色颗粒状物质,可能是磷酸盐沉积物,这些沉积物在锡和露铁处均有分布,有利于提高极低锡量镀锡板的耐蚀性。

图2 采用不同体系钝化前后极低锡量镀锡板的表面形貌Figure 2 Surface morphologies of ultralow-tin tinplate before and after being passivated by different processes

2.4 最优工艺下钝化所得试样的耐蚀性

2.4.1 中性盐雾试验

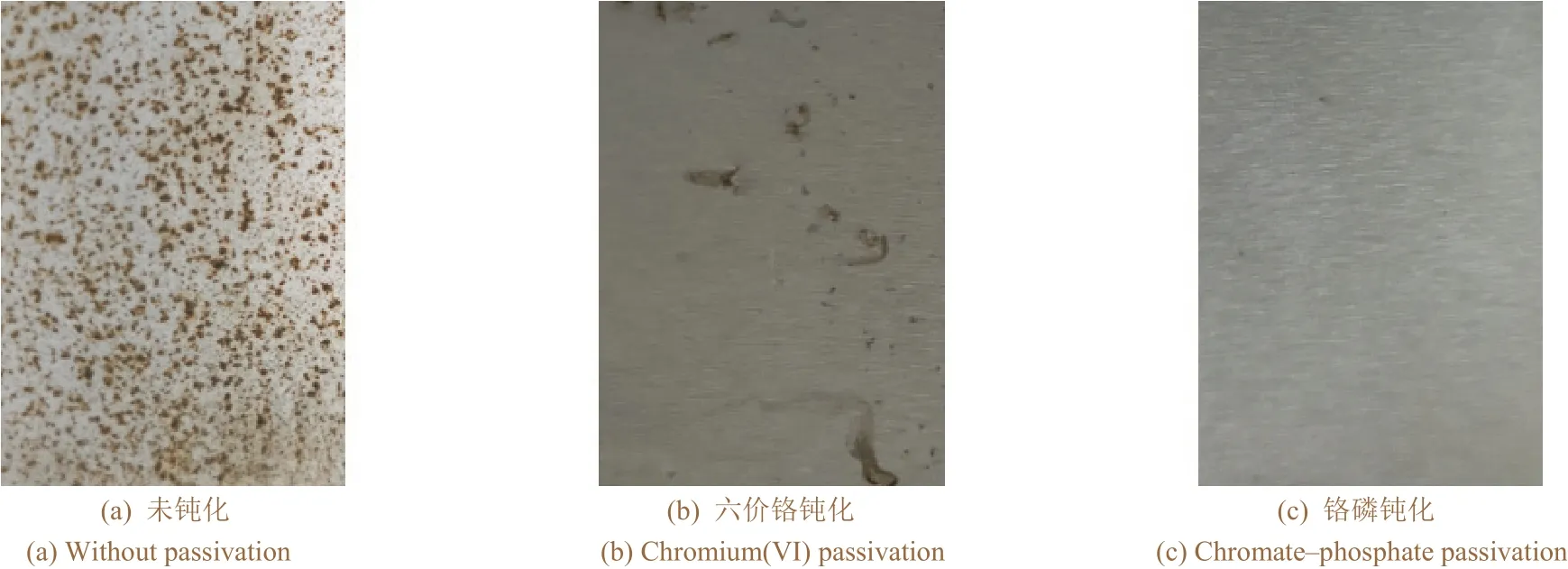

从图3可以看出,NSS试验3 h后,未经处理的镀锡板腐蚀最严重,保护等级为0级。六价铬钝化样品的腐蚀程度明显减轻,保护等级为3级。铬磷钝化镀锡板表面的腐蚀不明显,保护等级为5级,表明铬磷钝化处理能够有效提升极低锡量镀锡板的耐蚀性。

图3 不同试样NSS试验3 h后的外观Figure 3 Appearances of different samples after NSS test for 3 hours

2.4.2 EIS谱图解析

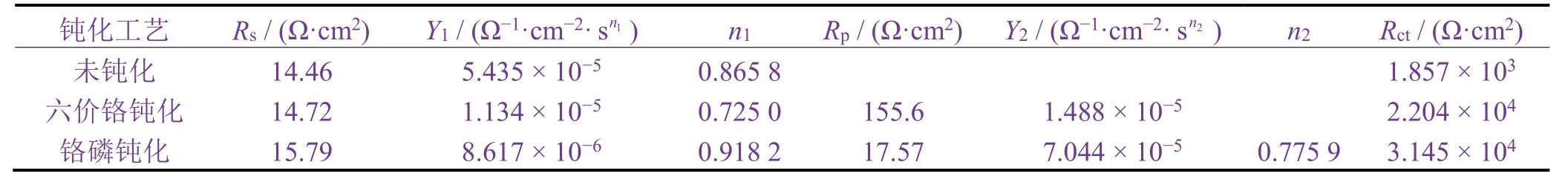

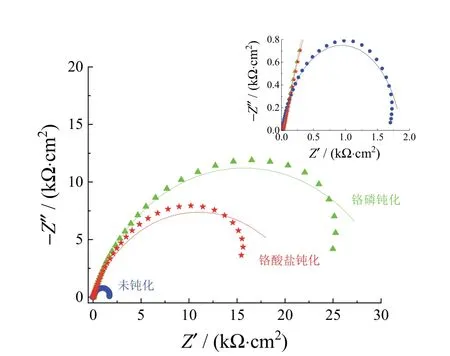

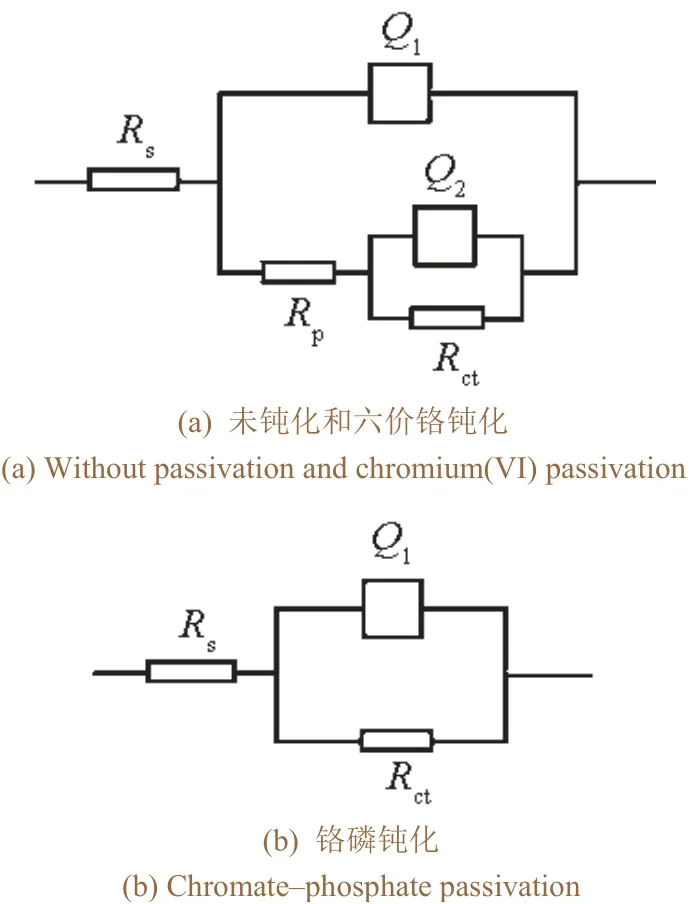

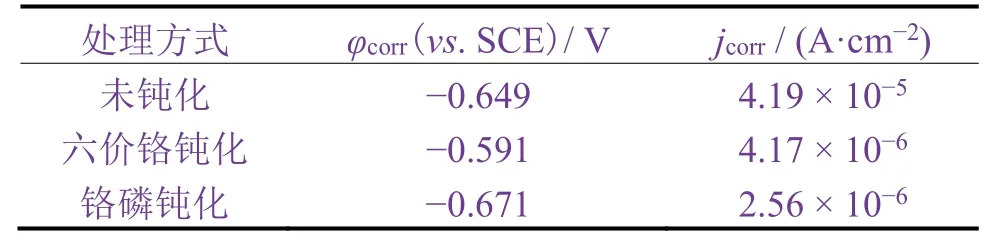

图4是未钝化及分别经六价铬钝化和铬磷钝化的极低锡镀锡板在3.5% NaCl溶液中的EIS谱图,其中散点图为测得的原始数据,实线为采用图5的等效电路拟合后的数据。拟合数据和原始数据基本重合,说明拟合数据可靠,具体结果列于表3。其中,Rs为溶液电阻,Rp为膜层孔隙电阻,Q1为电解质溶液与电极表面的常相位角元件,Rct为电荷转移电阻,Q2为钝化膜与基体之间的常相位角元件,未钝化试样的Q2相当于Cdl(双电层电容)。在弥散作用下产生的常相位角元件Q由导纳Y和弥散指数n组成,当n= 1时,Q相当于纯电容[18]。

表3 不同试样的EIS谱图拟合参数Table 3 Parameters of different samples fitted from EIS spectra

图4 不同试样在3.5% NaCl溶液中的EIS谱图Figure 4 EIS spectra for different samples in 3.5%NaCl solution

图5 不同试样的EIS谱图等效电路Figure 5 Equivalent circuits of EIS spectra for different samples

从图4可以看出,钝化样品的容抗弧半径远远大于未钝化样品,表明钝化处理能够有效提升镀锡板的耐蚀性。从表3可知,铬磷钝化样品的Rct远大于未钝化样品,且大于六价铬钝化样品,说明铬磷钝化膜的耐蚀性优于六价铬钝化膜[19-20],这与NSS试验结果一致。

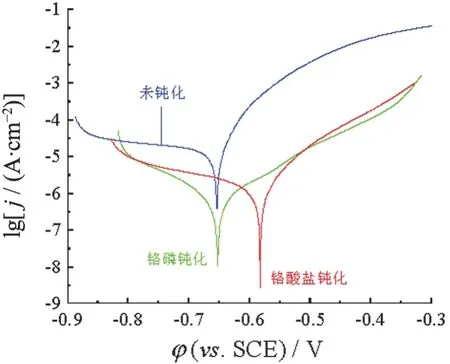

2.4.3 Tafel曲线测试

从图6和表4可知,经钝化处理后,极低锡量镀锡板在3.5% NaCl溶液中的阳极和阴极反应都得到了有效抑制[21],腐蚀电流密度降了1个数量级,表明镀锡板的耐蚀性明显提升,铬磷钝化镀锡板的腐蚀电流密度小六价铬钝化镀锡板,表明铬磷钝化镀锡板的耐蚀性优于六价铬钝化镀锡板,与NSS试验和EIS谱图分析结果相同。

图6 不同钝化工艺下极低锡量镀锡板在3.5% NaCl溶液中的Tafel曲线Figure 6 Tafel polarization curves of ultralow-tin tinplates passivated by different processes

表4 不同试样的Tafel曲线拟合参数Table 4 Parameters fitted from the Tafel curves of different samples

2.5 钝化机理分析

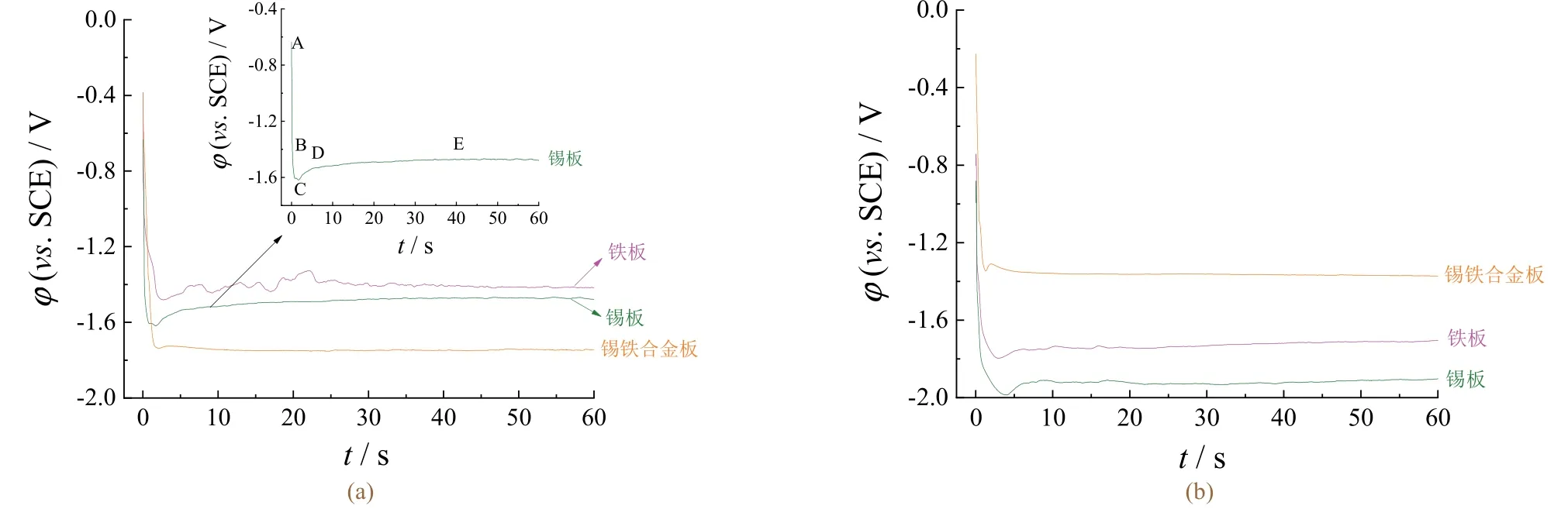

因极低锡量镀锡板表面存在铁、锡及锡铁合金3种组分,故采用铁板、锡板和锡铁合金板作为工作电极,测试它们分别在六价铬钝化液和铬磷钝化液中钝化的开路电位-时间曲线,结果见图7。

图7 不同基体分别进行六价铬钝化(a)和铬磷钝化(b)时的电位-时间曲线Figure 7 Potential vs.time curves for different substrates during chromium(VI) passivation (a)and chromate-phosphate passivation (b), respectively

3种基体在六价铬钝化液和铬磷钝化液中的开路电位-时间曲线与磷酸盐成膜相似,但又有所不同[22-24]。以锡板的六价铬钝化为例,大致分为4个阶段:(1)在AB阶段,开始通入阴极电流,电位急剧下降,属于双电层充电过程;(2)在BC阶段,电位下降减缓,此时电极表面发生一系列电化学反应,包括氧化物的还原、六价铬还原成三价铬以及析氢,因析氢、氧化物还原等副反应比较剧烈而导致六价铬还原成三价铬的效率不高,在继续通电的过程中钝化膜不断形成,电位降至最低;(3)在CD阶段,钝化膜的形成抑制了析氢、氧化物还原等副反应,电位开始正移;(4)在DE阶段,钝化膜的形成与破环同时进行,随着时间延长,钝化膜增厚,电位趋于平缓,意味着钝化膜的耐蚀性逐渐稳定[14]。

不同基体表面的钝化行为也不同。铁的析氢过电位比锡低,在成膜过程中伴随着大量析氢,不仅会降低六价铬的还原速率,还会对钝化膜产生剥离破坏的作用,使得钝化效果变差,在电位-时间曲线上表现为电位正移期间的波动较大,并且随着时间延长,电位下降,所以钢板表面不易得到耐蚀效果较好的钝化膜。锡铁合金钝化时,电位在上升一段时间后开始下降并达到稳定,锡铁合金的析氢过电位在锡和铁之间,在六价铬钝化过程中也存在析氢,导致其电位有所下降,但析氢不是很剧烈,没有电位波动较大的情况出现。这可能是因为锡铁合金与铁一样,析氢过电位都较低。

向六价铬钝化液中加入磷酸盐会对钝化成膜过程产生一定的影响。在铁表面成膜时,电位的波动变小了,可能是因为除了生成六价铬钝化膜,还有磷酸盐膜生成,后者同样能够提升镀锡板的耐蚀性,令电位在钝化一段时间后达到稳定。锡板表面的铬磷钝化过程与六价铬钝化过程相近,但其电位正移范围较小,且随着钝化时间的延长,可能是因为磷酸盐膜的耐蚀性不如六价铬钝化膜,因此电位发生负移,但磷酸盐能够有效提升极低锡量镀锡板露铁处的耐蚀性,故显著提升了极低锡量镀锡板的耐蚀性。

3 结论

(1) 极低锡量镀锡板铬磷钝化的较佳工艺条件为:pH 2.6,温度50 °C,电流密度1 A/dm2,时间8 s。

(2) 铬磷钝化的极低锡量镀锡板在NSS试验3 h后的保护等级仍为5级,而六价铬钝化的镀锡板仅为3级。这说明铬磷钝化的镀锡板的耐蚀性优于传统铬酸钝化工艺。EIS谱图和Tafel曲线测试得到了相同的结果。