汽车腐蚀实例及车身制造过程质量管控

2022-02-24李灼帅聂世锋林慧青余凯凯

李灼帅,聂世锋,林慧青,余凯凯

(吉利汽车临海基地,浙江 台州 317000)

随着人们对汽车使用越来越多,对汽车质量要求也越来越高。舒适性要求可以通过不断推陈出新的各种配置来满足,但另外一种耐久性的要求却很少有人顾及。汽车耐久性体现在防腐性能要与汽车使用寿命相匹配。目前主要从车身板材选择、汽车零部件及车身结构设计、汽车涂装工艺及材料等方面来着手解决。但在汽车使用过程中,仍然会有在防腐性能设计年限内出现锈蚀的情况。本文对部分防腐失效案例进行分析,并提出相应的解决方案。

1 常见的汽车腐蚀失效案例

腐蚀是指材料在周围介质(水、空气、酸、碱、盐溶剂等)作用下产生的损耗与破坏。汽车腐蚀大部分属于金属腐蚀,是金属材料与周围介质接触时发生化学作用所引起的一种破坏现象。

在汽车使用过程中,大气中的水分、降雨、雪以及路面上的水都是引起车身腐蚀的重要因素。同时汽车结构设计及材料选择或使用不合理、制造工艺存在质量问题也可能造成汽车腐蚀。

汽车耐久质量提升就是防止金属腐蚀的发生,进一步减缓或阻止金属零部件在自然环境中的腐蚀。防腐蚀就是一个隔绝金属材料与外界环境的过程。利用油漆涂层、胶涂层和蜡涂层,可以起到防腐效果,令汽车的耐久性得到提升。

汽车腐蚀状态基本可以分为外观腐蚀、穿孔腐蚀和结构腐蚀三大类。

1.1 外观腐蚀

外观腐蚀指目视可见的腐蚀状态,一般不影响汽车部件功能及强度。这种腐蚀状态常见于锈蚀初始阶段(如图1所示)。

图1 典型的外观腐蚀Figure 1 Typical apparent corrosion

1.2 穿孔腐蚀

穿孔腐蚀多为车身内部间隙或空腔内发生的腐蚀逐渐扩散至外部,最终导致板材穿孔(如图2所示),使汽车零部件产生功能性失效或部分失效。这种状态常见于锈蚀中期。

图2 典型的穿孔腐蚀Figure 2 Typical perforation corrosion

1.3 结构腐蚀

结构腐蚀通常指高强度结构部位或汽车骨架部位的腐蚀(如图3所示)。这种腐蚀会损害汽车行驶安全性,常见于锈蚀末期。

图3 典型的结构腐蚀Figure 3 Typical structural corrosion

2 现状分析

对于外观腐蚀,大部分的原因为车辆使用过程中,外力引起磕碰划伤,或车辆行驶的道路环境比较恶劣,路面上有大颗粒沙石飞溅撞击,使表面漆膜发生破损,而车身板材表面附着的电泳漆膜无法起到防护隔离作用,于是局部位置先出现小锈点,在没有及时进行防腐处理的情况下,腐蚀区域逐步扩散,且腐蚀会逐渐加深,直至大面积锈蚀出现,最终影响车辆使用。

对于穿孔腐蚀,原因大部分为车辆设计不合理,导致电泳过程部分区域形成气室,板材表面无法形成电泳膜,或电泳不良,又或是前处理电泳工艺不到位。也有在总装过程中被螺栓、垫片、螺帽等边缘尖锐物划伤内部漆膜造成的。这种问题一般是自内向外,多发生于内部板材搭接处和内部空腔处,前期车辆生产过程无法准确识别,导致电泳不良部位先发生锈蚀,处于缝隙积水、潮湿等易锈蚀环境的情况下,腐蚀逐步扩大,且腐蚀会逐渐加深,直至板材穿孔而外露出来。这往往对车辆性能影响较明显,引起客户极大抱怨。

对于结构腐蚀,原因是车身结构件承担整个车重,在车辆使用过程中,在非铺装路面行驶及部分激烈驾驶路况下,结构件强度衰减,可能会造成焊缝搭接面扭曲、弯折,直接导致漆膜局部破裂,然后逐步扩散至构件其他部位,在没有及时得到防腐处理的情况下就发生了腐蚀。反复多次后甚至可能造成结构件强度不足,无法达到车辆行驶性能的要求,安全隐患极大。

3 四大工艺的防腐蚀方案

针对以上3种腐蚀情况,目前汽车行业通用的防腐耐久设计管控方案按工艺分为四大类。

3.1 冲压工艺

首先要选用合适的板材。对于易腐蚀区域(如四门外板及侧围),尽可能选用镀锌板来增强车身的抗腐蚀性能。基于经济性考虑,其他不易发生腐蚀的部位,可选用普通冷轧板。

结构设计方面,内部缝隙尽可能采用圆滑状态设计,减少尖锐设计。空腔部位在采用圆滑状态设计的同时,需考虑气腔的存在,在最高点设计出气孔位,最低点设计涂装电泳漏液孔位,保证电泳上膜层,实现防腐无缝覆盖。同时,冲压工艺还需要注重板材使用过程中的防雨、防潮等措施,开卷后板材淋雨则不可使用,禁止板材在表面存在锈迹的状态下进入下一道工序。

3.2 焊装工艺

车身板材焊接过程中,焊接参数设置要合理,以减少飞溅和毛刺的产生。

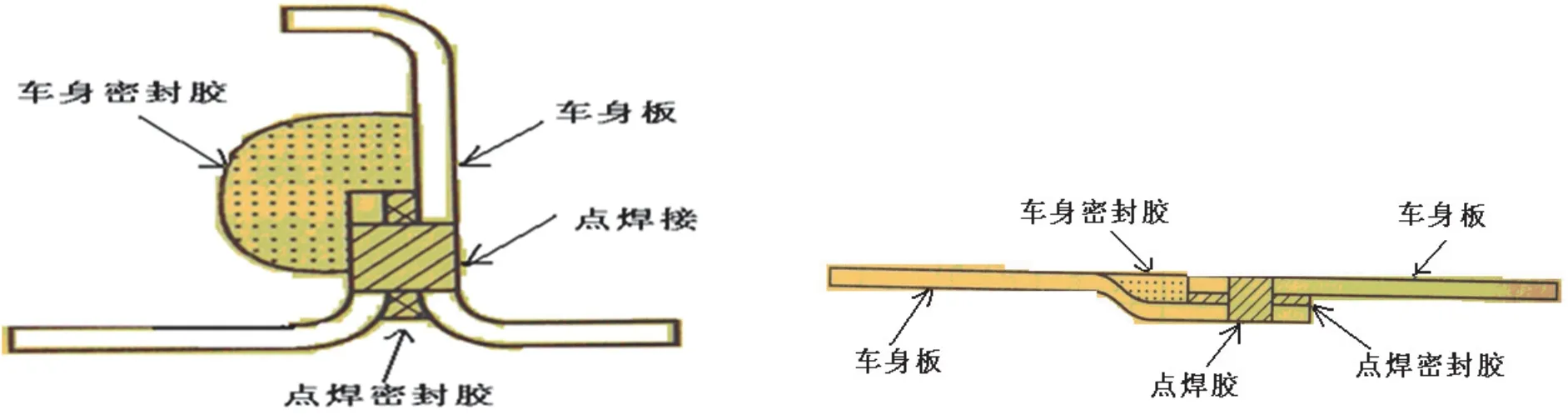

焊装过程合理使用不同品类的胶,以增强钣金结构。如在车身钣金件搭接处使用结构胶,用于承受较大载荷,同时结构胶也有耐老化、耐疲劳、耐腐蚀等功能;在五门一盖的板材包边区域涂覆点焊密封胶(如图4所示),加强内外板粘接之余,也提供优良的密封和防水性能。在白车身多层结构焊接部位合理地布置膨胀胶、隔振胶片等,这些胶类在涂装烘烤后体积膨胀,可以对电泳内部不容易上膜的部位进行有效填充,还起到减轻车辆行驶过程中振动和噪音的作用。

图4 典型的点焊密封胶应用Figure 4 Typical applications of spot welding sealant

3.3 涂装工艺

涂装工艺的首要功能就是保护。涂装是汽车防腐和装饰的最经济有效的方法。保证涂层具有良好的防腐蚀性能和装饰性能关系到汽车的寿命和市场竞争力。

涂装工艺涵盖前处理、电泳、PVC密封、喷涂等多道工序,其中前处理工序包括车身板材的脱脂、磷化等。必须保证车身拥有良好的电泳漆膜,目前汽车行业电泳漆膜厚度管控在18 ~ 22 μm 之间,可以保证汽车盐雾耐久试验在1 200 h以上,对车辆防腐耐久性的贡献最大。

PVC密封工序使用聚氯乙烯材料密封胶对车身地板及底盘区域、四门包边区域、机舱区域,以及车身板材的焊接、粘结部位进行封闭,起到防腐、降噪、隔音、防尘等作用的同时,可以有效避免在客户使用汽车过程中外界的水及其他杂质侵入搭接缝隙内,这些搭接部位本身为缝隙区域,电泳漆不易进入内部,难免会有电泳不良的情况,漆膜不够严密,且长期处于高温高湿环境中,属于易腐蚀部位。

另外,目前国内几乎所有汽车涂装工厂在电泳后均需进行表面打磨处理,去除漆膜表面缺陷,这样很可能造成一种新的防腐问题出现,就是打磨露铁。对于该问题,补救的方法是对打磨露铁部位补喷修补底漆,而修补底漆需通过耐盐雾400 h试验测试,以保证修补处的防腐性能达标。

3.4 总装工艺

很多人认为,耐久质量和防腐是涂装的事,与总装无关。其实不然。总装要做的防腐措施重在查漏补缺。车身在涂装电泳时不管采用摆杆式电泳还是翻转式电泳,总会有固定点和设备滑橇链接支撑点,电泳后会有部分点位没有电泳漆,是防腐的短板。通常采用在总装高工位底盘件装配前,对滑橇支撑点刷涂自干抗石击涂料,以弥补漆膜破损处,在其上形成防护层。

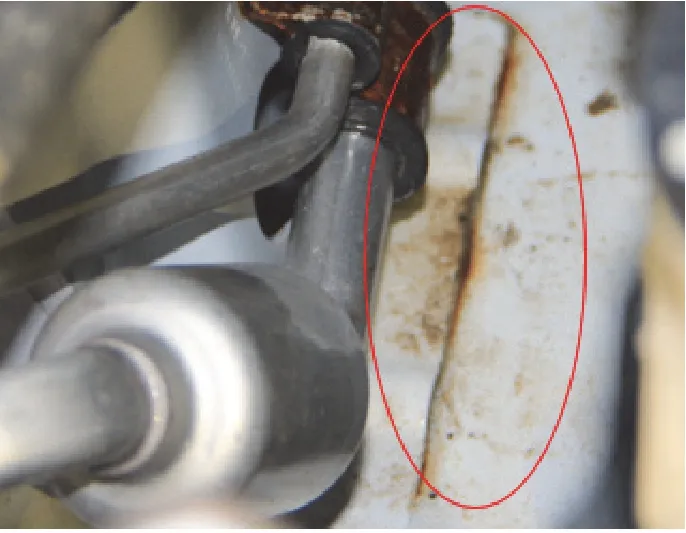

另有一种可能是总装在装配时,螺栓打紧前没有预紧动作,直接用枪打紧螺栓,螺栓在入螺栓孔前可能造成了表面漆膜划伤,车辆出厂前没有发现,在客户使用过程中破损处出现锈蚀问题(如图5所示)。此类问题排查原因较困难,需拆除相关零部件进行分析。因此螺栓打紧前手工预紧非常重要,需在现场操作规程及作业指导书内有明确的限制条款。

图5 涂层划伤Figure 5 Scratches of coating

有的汽车制造企业在车辆出厂时对机盖、顶篷部位贴敷一层防护膜,防止外界杂质、鸟粪等物质污染车身,也是耐久质量防护措施之一。

4 效果验证及提升

对于制造过程耐久质量防腐方案,怎么确定最终结果是否符合要求呢?

某国产车企G品牌的通用做法是:对于试制阶段新车型及量产车型,白车身电泳后进行拆解,根据拆解后内腔电泳漆的成膜质量,以及电泳漆膜厚、气室、有无电泳积液等情况进行分析,综合判定电泳质量,从而确定车辆的耐久质量。

白车身电泳时,如内部产生空腔,将无法上漆,板件表面直接暴露在空气中,表面受潮后因金属板材表面自身形成的氧化膜比较薄,并不能达到国家和企业对盐雾等的相关耐久性要求,极易发生腐蚀。所以空腔导致的电泳不良必须加以杜绝。

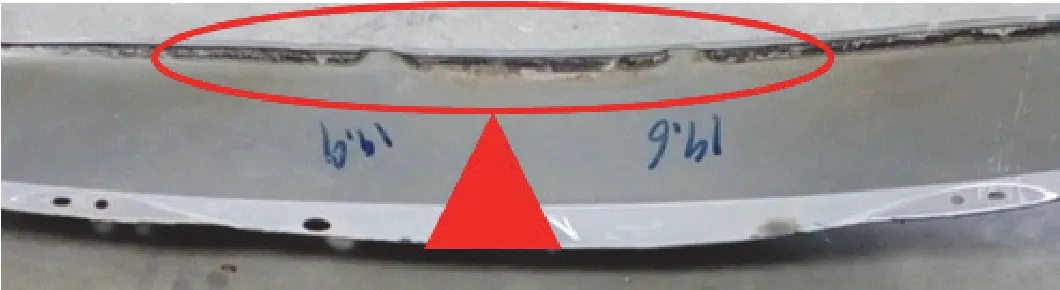

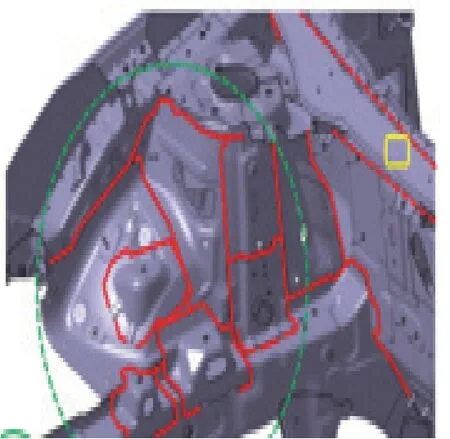

如图6所示,某车型背门上部电泳拆解后确认电泳漆膜厚在18 μm以上,符合标准要求,但红圈内的区域明显存在气腔,此处无电泳漆附着在板材上,为背门上部排气不良所致,后期车辆使用过程中有锈蚀风险。

图6 电泳空腔Figure 6 Electrophoresis cavity

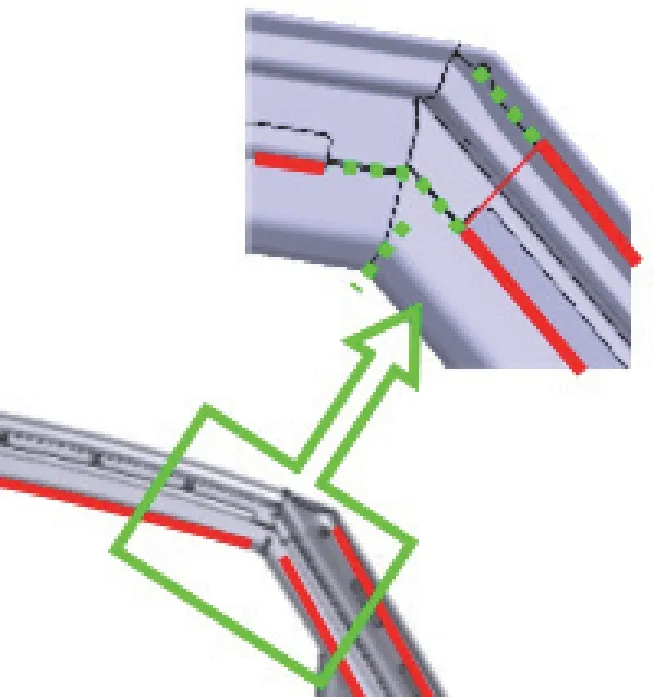

检查后发现是背门内外板之间包边密封很好导致此处的气体无法逸出。解决的办法是,在顶部包边边缘开两道排气筋,如图7所示。

图7 排气筋图示Figure 7 Exhaust rib

经背门电泳拆解验证,修改后空腔已消除,问题得到解决。诸如此类电泳拆解后发现的不良,大部分可以通过增加排气筋、开孔等手段来解决。

在新车型试制期间,通常为验证整车耐久质量,保证汽车使用寿命达到标准,需要进行整车防腐蚀耐久试验。通过在实验中心模拟汽车实际使用环境,如经过强化砂石路、高速环道、盐溅池、盐雾室等场景,依据试验结果来综合评价汽车的各项性能及耐久质量是否达标。

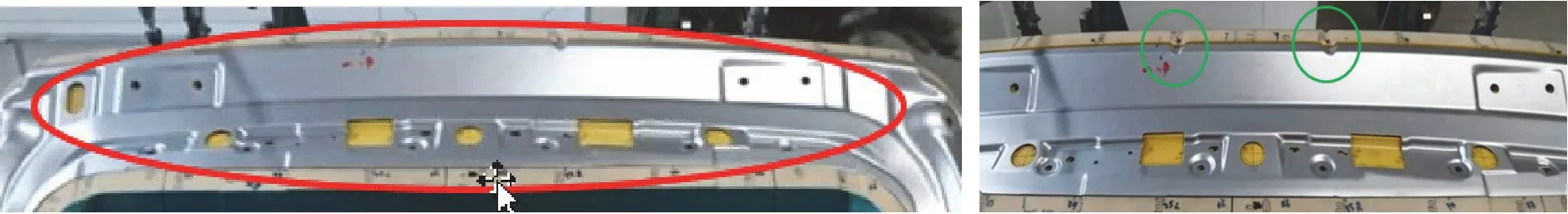

针对防腐蚀耐久试验出现的问题点,逐一进行确认并加以改善。如图8所示的板材缝隙出现的轻微锈蚀问题,解决的办法通常是在明显有锈迹产生部位采用密封胶进行封堵,如图9所示。这是最简单、最经济的处理方式之一,对板材搭接缝隙锈蚀都适用。有的锈蚀问题则缘于焊接不良,造成局部焊点开裂。对此,应重新核算焊点强度,通过增加焊点等方法来解决。

图8 市场锈蚀案例Figure 8 A corrosion case from market feedback

图9 密封胶涂覆Figure 9 Sealant coating

另外,对于用户使用过程中发现的锈点情况要及时跟进。如图10所示,车门窗框部位出现锈迹。其原因是设计前期考虑不周,窗框弯折处切口部位没有进行密封,车辆使用过程中水汽进入此处缝隙而导致锈蚀。解决措施是在电泳后对此处使用密封胶进行封堵,如图11所示。

图10 窗框锈蚀Figure 10 Corrosion of window frame

图11 密封胶封堵Figure 11 Sealant plugging

类似问题可以采用密封胶封堵的方法进行消除。对于市场用户抱怨的问题,耐久质量试验中发现的问题,电泳拆解试验时发现的问题,分别采用相应的解决办法进行处理,同时将解决方法转化为制造工厂内的现场作业文件,对解决方法进行固化,再经过整车耐久质量试验验证,不会再发生类似的腐蚀问题则可以认为管控措施有效。

5 结语

通过分析一些腐蚀案例现象,对冲压、焊装、涂装各工序过程进行综合管控,逐步分析排查,逐一进行解决或控制,然后把现场问题不良进一步向上推动,在车型设计阶段进行相应的规避,最终可使整车耐久质量得到大幅度提升。