几种元素在金属表面化学转化中的作用研究进展

2022-02-24向可友杨晓波肖革蓝玉良曹瑞刘慧丛朱立群

向可友,杨晓波,肖革,蓝玉良,曹瑞,刘慧丛,朱立群

(1.珠海市玛斯特五金塑胶制品有限公司,广东 广州 510000;2.中国空间技术研究院宇航物资保障事业部,北京 100000;3.北京航空航天大学材料科学与工程学院,北京 100000)

日常生活、工作中常见的钢、铜、锌、铝及其合金材料等金属制品通常要进行表面化学转化处理,以提高它们的表面耐腐蚀、装饰、耐候等性能。另外,化学转化处理获得的表面还可以作为金属零件涂覆有机涂层的中间层,以提高零件与涂层的结合强度。与没有化学转化膜而直接涂覆有机涂层的金属零件相比,在同样的服役自然环境中,在化学转化膜底层上涂覆有机涂层的金属零部件的耐腐蚀性能要提高好几倍[1-3]。

金属零部件表面化学转化是用化学方法,通过零件表面的化学反应,形成溶解度低的阻挡层或具有缓蚀性能的化合物膜层(如磷化膜、钝化膜、氧化膜等)。根据化学转化溶液的化学成分不同,反应也不同,在零件表面获得的化学转化膜厚度从几十纳米到几微米,膜层外观、致密程度、与后续有机涂层的结合力、耐腐蚀性能等也有差异。常见的金属零部件表面化学转化工艺有钢铁磷化、铝合金化学氧化、铜合金钝化与氧化、锌及锌合金钝化、不锈钢钝化与氧化磷化、银及银合金钝化、钛合金化学氧化等等,都有大量的研究报道[4-6]。

实际上,金属化学转化溶液中成分元素的影响与不同材料表面特性有关,会影响到化学转化膜层的厚度、微观结构、致密性、耐腐蚀性能、外观色泽等。研究转化元素成分的影响就显得非常重要。本文从金属材料制备的产品零件表面化学转化过程中用到的几种化学元素说起,尤其是探讨了除铬、磷元素外的一些表面化学转化处理工艺,讨论这些元素成分在不同金属零件表面形成转化膜层的作用及特点,为金属零部件研发新的环保型化学转化技术提供参考。

1 磷及磷酸盐

钢铁零部件多是在磷化溶液里进行化学转化处理,形成一层不溶的磷酸盐保护膜,从而提高钢铁零件耐蚀性以及后续有机涂层的附着力。另外,钢铁表面的磷化膜还具有好的润滑性减摩作用及电绝缘性,常用于汽车、轮船、机械制造、航空航天和家用电器等领域[7-8]。

钢铁零件磷化按成膜体系分锌、锌钙、锌锰、锰、铁、轻铁等体系,按用途分则有防护-装饰底层、防腐蚀底层、冷加工润滑用磷化层、电绝缘用磷化层、电泳底层等。

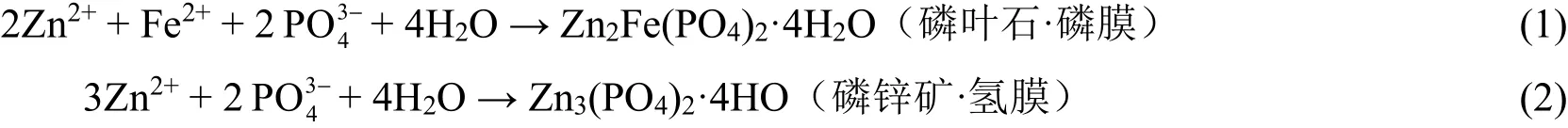

不管哪种类型的钢铁磷化液,都离不开溶液中的磷元素参与反应。一般除磷外,还有其他元素或混合物成分的协同作用(如亚硝酸根等)。磷化反应的实质是在钢铁表面形成磷酸盐结晶沉淀,当离解出的离子与溶液中其他离子(如Zn2+、Mn2+、Fe2+等)的浓度积大于相应磷酸盐的溶度积常数时,就会在金属零件表面形成磷酸盐沉淀膜层,典型的化学反应如式(1)和式(2)所示。

除了钢铁磷化外,最近有人成功采用磷化学转化法对烧结Nd-Fe-B磁体进行防腐蚀处理,并且获得了高的耐腐蚀性能[9]。

当然,磷化处理产生的废水中有磷元素,排放后会影响水环境的治理,因为磷是引起水体富营养的根源,水体富营养化可以降低水中的溶解氧,导致水质恶化。所以,研究人员研发了无磷的钢铁零件前处理工艺,如陶化、硅烷预处理等[10-15]。但由于工艺的成熟度、表面防锈性能等问题,这些无磷化学转化处理工艺基本还停留在试用阶段,需要有针对性地进一步开展工作。

2 铬及铬酸盐

在铜及铜合金、锌及锌合金、铝及铝合金、银及银合金、镁及镁合金等零件表面进行化学钝化处理,是为了提高这些金属零件的耐腐蚀、抗氧化、抗变色等性能。钝化工艺多是在含铬元素成分(尤其是铬酸盐)的溶液中进行,不但工艺稳定,获得的钝化膜层耐蚀性好,而且当零件表面膜层稍微破损划伤时,膜层中的六价铬会再次形成钝化膜,就是常说的自修复作用,从而保证零件表面的高耐腐蚀性能,更重要的是适用于含铬钝化的金属材料广泛,所以含铬化学转化处理工艺应用很广。

但是,含铬元素的钝化工艺废水中存在六价铬,会严重污染环境。因此,更环保的无铬化学钝化方法得到了人们的高度重视,一些无铬镀锌层钝化工艺以及环保无机-有机复合钝化处理技术得到了研究与应用。然而目前只有锌镀层表面的三价铬钝化工艺在工程上代替六价铬化学转化取得了很好的效果,三价铬的毒性只有六价铬的1%[16-18]。

当然,大部分无铬化学钝化处理工艺的稳定性及膜层性能与六价铬钝化相比仍然有差距,而且要针对不同的金属材质,研发适宜的环保型无铬化学转化工艺。

3 钼及钼酸盐

钼和铬元素同属VIA族,钼酸盐在中性溶液中对金属有一定的缓蚀作用,可用作锌、镁合金等零件的缓蚀剂和钝化剂。一般钼酸盐转化液呈酸性,在金属表面会发生微阳极溶解,氢在微阴极析出,零件浸在其中会引发钼酸根还原,形成一层由钼化合物构成的膜层[19-21]。但膜层的脱水与应力释放使得这种钼酸盐钝化膜易出现微裂纹,导致其防护性能变差。钼酸盐可以与多种元素复合,通过协同缓蚀作用来提高防护性能。如用磷钼杂多酸为主要成分的钝化液对镀锌零件进行钝化处理,可以提高其表面耐腐蚀性能。也可以用氟化锆与钼酸盐组合,加入适量添加剂,这样对镀锌层钝化得到的钝化膜为彩虹色,耐腐蚀性能较好。还有就是用少量的钼酸铵和钼酸铝对镀锌钢板进行化学转化处理,得到的钝化膜外层是钼的氧化物,内层是铝的氧化物,铝和钼的质量比为1∶4,盐水浸泡腐蚀实验发现这种双层钝化膜的耐蚀性比单层钼酸盐膜要好。

总的来说,单一钼酸盐化学转化处理得到的转化膜对零件的防护效果很难达到含铬转化的效果,与其他元素协同作用进行化学转化才有望获得与传统铬酸盐转化膜相当的性能。但这种复合溶液的成分相对复杂,成分的控制与补充、稳定性等方面都需要进一步验证才能实现工程化应用。

4 锡酸盐

锡是一种有银白色光泽的低熔点金属元素,二价或四价的锡酸盐可用于不同金属零件的化学转化处理,镁合金用锡酸盐、锌酸盐、铝等共同构成的溶液处理后得到的转化膜[22]由晶态MgSnO构成,还有少量MgSnO3。从膜层的微观结构来看,镁合金零件上的锡酸盐转化膜由两层构成,底层是多孔结构,铝含量高,表层为镁与锡的氧化物,这种锡酸盐转化处理用于镁合金零件有机涂层的前处理,既可以提高镁合金与有机涂层的结合力,也可以提高镁合金零件的耐腐蚀等性能。

实际上,一些锡酸盐处理与化学浸锡比较类似,将某些电子行业用的铜零件浸在锡酸盐溶液中进行化学置换处理,通过锡的置换,可在其表面获得结合力优良的浸锡层,从而控制这种浸锡层在使用过程中由环境湿度等引起的晶须问题[23]。当然,如何保持溶液稳定性等方面还需要大量的研究工作。

锡元素无毒,且在很多金属(如镁、铝、锌、铁)零件的表面都可以置换得到锡层,再利用置换溶液中其他化学成分的协同作用,可以保证置换锡层的结合强度。由于锡的特性非常明显,还可能带来一些新的功能,因此这种浸锡化学转化对电子镀锡产品非常有意义,建议表面处理技术人员不妨深入研究金属零件的浸锡化学转化工艺,拓展其在其他方面的应用。

5 钨酸盐

钨与铬、钼同族,作为金属材料的缓蚀剂与钼酸盐有相似的特性,可用于锌、铝合金零件的表面化学转化。与钼酸盐转化膜类似,膜的耐蚀性要比铬酸盐转化膜差。对锌镀层的钨酸盐化学钝化来说,溶液中除钨元素成分外,添加磷酸盐、柠檬酸以及其他成分,才能在零件表面获得好的钝化膜。镀锡板用钨酸盐钝化工艺[24]以及镀锌板用丙烯酸树脂与钨酸盐复合钝化工艺[25]都在抗氧化性、耐蚀性等方面表现突出。

实际上钨酸盐化学转化技术还处于研发阶段,因为这种化学转化工艺的稳定性、成熟度以及膜层的耐腐蚀性能等方面还有问题,而且这种化学转化膜层存在的微裂纹需要克服。对存在微裂纹的膜层进行补充封闭有利于提高防护性能,但工艺控制麻烦一些。

6 锆及锆酸盐

锆在元素周期表中排第40位,属过渡金属元素,有+2、+3和+4价,在铝合金零件表面进行锆基无铬化学钝化是一个研究方向[26-29]。一般溶液中除锆之外还有氟元素(如H2ZrF6),所得转化膜的主要成分为ZrO2等氧化物。

锆盐化学转化膜处理的主要材料为氟锆酸(H2ZrF6)和锆盐,它们与金属基材直接反应,生成的ZrO2膜层覆盖在钢铁基材表面,从而起到防腐蚀作用。实际上氟锆酸盐还需要与促进剂(如极少量的助剂(如极少量的OP类表面活性剂)等成分配合。在氟锆酸盐钝化液中,钢铁零件表面发生腐蚀溶解,阴极区发生析氢反应使得表面与转化液界面附近的pH升高,并在促进剂成分的作用下使含氟锆酸盐溶解而形成溶胶[30-32],随着化学转化反应的进行,溶胶结构的交联密度逐渐增大,不断凝聚生长,最终在零件表面形成连续致密的ZrO2纳米陶瓷防护膜[33]。

实际上,氟锆酸盐转化膜层不太适合在恶劣的腐蚀环境中应用,因为其防护性能不强,不能提供有效的保护。如果在锆基化学转化液中添加一些高分子化合物成分,形成无机-有机复合转化膜层,就可以提高零件表面的耐腐蚀性能[26-29]。当然,加入的高分子物质的优选需要大量的实验研究。

有人将钼酸盐与锆酸盐成分结合,用于镀锌层的化学转化处理,虽然得到的转化膜层在耐腐蚀性能方面有所提高,但需要加入一定量的促进剂才能达到好的效果。再有,氟锆酸盐化学转化溶液中的氟元素势必会造成清洗废水中含有氟元素,而这类含氟废水的处理非常麻烦,增加了处理成本。

7 钛及钛酸盐

早在20世纪八九十年代就有学者在镀锌层上进行钛盐化学转化处理。镀锌层浸在含钛盐的化学钝化液中,锌镀层/钝化溶液界面处会发生锌的溶解和H+的去极化,界面附近的H+不断被消耗,局部pH升高,致使溶液中的钛盐水解,于是在镀锌层表面形成难溶于水的二氧化钛水合物胶体沉淀[Ti(OH)4·2H2O]膜层,经干燥脱水后就得到了具有复杂组成和结构的钝化膜。研究发现,镀锌层表面的钛盐钝化膜主要由Zn、O、Ti等元素组成,其中钛元素可能以不同的价态存在,而随着各组分比例的变化,膜层呈现出不同的颜色。需要注意的是,钛盐钝化膜尽管有彩色、蓝色等色泽,但是易形成微裂纹,耐腐蚀性能很难达到铬酸盐钝化的效果[34-37]。

将酸性硅溶胶、硅烷等分别混入钛盐化学转化液中,可以令镀锌表面钛盐化学转化膜层的耐腐蚀性能提高,但是转化工艺的控制较严,如果参数控制不当,转化膜层中的有机成分会发生变化,导致膜层的耐腐蚀性能下降。

钛盐的成膜机理与钼酸盐的成膜机理类似,即反应产生的二氧化钛化合物胶体粒子以及氢氧化锌都有可能吸附于镀锌层表面沉积,从而形成良好的防护膜层。

镀锌进行单纯钛盐钝化很难获得高的耐腐蚀性能,所以在钛盐钝化后再进行封闭处理(如硅氧烷纳米封闭等)不失为一种好办法,可使钛盐钝化膜表面的微裂纹等缺陷得以填充,进一步提升表面的耐腐蚀性能,还可以改善零件表面的焊接、减摩等性能,同时保持表面的导电性和色泽不变。

实际上,不能指望用一种方式就能达到铬酸盐化学转化的效果,而在镀锌、镀锌镍合金表面采用钝化与封闭相结合的复合方式[38-39],就能很好地代替铬酸盐钝化工艺。一些国外表面处理公司推出的镀锌钝化加封闭技术在珠海玛斯特公司的电镀锌、锌镍合金汽车零件上得到了应用,实践证明这种复合工艺在操作上没有感觉到很麻烦,且电镀零件的耐腐蚀性能、外观质量等都得到了大幅度提高。

8 硅及硅酸盐

硅元素在周期表第三周期,有无定形硅和晶体硅两种同素异形体。硅元素最外层的4个价电子让硅原子处于亚稳结构,相互间以共价键结合,具有很高的熔点和密度,化学性质稳定。

镀锌、铝合金零件等可以进行硅酸盐化学转化处理[40-42],其转化溶液的稳定性比较好、使用方便、环保,但所得膜层的耐腐蚀性能也很难达到铬酸盐化学转化的水平。

为增强硅酸盐转化膜层的耐蚀性,往往要在溶液中加入一些促进剂,如氨基三甲叉膦酸(ATMP)、硫脲等,以提高转化膜层的耐腐蚀性能。采用硅溶胶改性水性丙烯酸树脂对镀锌三价铬钝化膜进行封闭也会有很好的效果[43],但这些成分的加入使溶液的维护与调整,甚至溶液的稳定性都受到了影响。

关于镀锌表面硅酸盐转化膜层的防腐蚀机理[43],通常认为是内部带负电荷的或SiO2胶团与带正电荷的Zn2+发生配位而在零件表面形成保护膜。还有人认为,镀锌零件硅酸盐转化膜的主要成分为Zn(OH)2及少量的硅酸化合物,可以抑制腐蚀过程中的阴极和阳极反应,从而提高耐腐蚀性能。当然,这种防腐蚀机理还需要深入的研究。

9 稀土盐

在20世纪80年代,人们就发现稀土金属盐对铝合金有缓蚀作用,提出用稀土盐代替传统的铬酸盐进行转化处理。后来扩大了稀土盐转化溶液的种类(铈、镧、钇等),并且除铝合金外,在锌、镁、锡、铜或其合金以及碳钢、不锈钢等多种金属零件上都可以进行稀土盐化学转化处理,得到的表面转化膜层具有一定的防腐蚀效果[44-48]。

关于金属零件表面稀土盐化学转化成膜的过程,一般认为是:当零件置于含稀土盐的化学转化液中时,微阳极区发生氧化溶解,微阴极区发生O2或H+的还原,分别如式(3)和式(4)所示。

这些还原反应会导致微阴极区OH-离子增多,pH升高,表面pH达到一定值后,溶液中的稀土离子会发生水解,生成不溶性的氢氧化物或水合氧化物,覆于零件表面成膜,并随着反应时间的延长,膜层逐渐增厚,最终在金属表面形成厚为0.1 ~ 0.5 μm的稀土转化膜。在镀锌钢板上进行铈盐化学转化所获得的转化膜层在3.5% NaCl溶液中表现出好的耐蚀性[49]。陆岑等人[50]将Ce(NO3)3和Na2MoO4复合,在碱性条件下对6063铝合金进行化学转化处理,所得Ce-Mo转化膜呈墨绿色,主要由Al、Ce和Mo的氧化物组成,均匀、致密,耐腐蚀性能优良。

利用化学转化技术可以在镁合金表面制备出稀土铈盐转化膜,铈盐的浓度、添加剂、转化时间等对镁合金转化膜的微观形貌、成分和耐蚀性能都有影响[51],所得到的铈盐转化膜呈金黄色,由Mg、Ce、O等元素构成,耐腐蚀性能得到了明显提高。

但是上述转化工艺还只是停留在研究阶段,真正应用的不是很多。建议利用稀土元素的一些专有特性,与其他表面化学转化元素的价态转变之间的协同作用,就有可能在锌、锡、银、锌镍合金、铜合金等镀层的化学转化处理中获得好的应用效果。如笔者所在公司在镀锡、镀银层表面进行“稀土盐+有机酸+硅酸盐”的化学钝化处理,产品的耐腐蚀、抗氧化变色等性能与传统的铬酸盐钝化效果相当,但是化学转化溶液的成分多了,工艺控制要麻烦一些。

在与日系、美系、德系等国际著名汽车厂商合作的过程中,他们除了要求进一步提高汽车电镀零件的耐腐蚀性能外,还提出了在镀层表面经过化学转化处理后的其他性能要求,如表面导电、可焊接、金属本色透明外观、表面低摩擦因数、耐指纹等性能,以满足新能源汽车、汽车轻量化等新的功能需求[52-53]。

10 结语

近年来研发的无铬、无磷化学转化处理技术的溶液成分相对复杂,且大部分只对某种金属零件起转化作用。因此,需要根据不同金属的表面特性有针对性地开展化学转化液的研发,关注金属元素与非金属元素等多种元素的协同复合作用,开展有机-无机复合、有机酸复合等新的化学转化技术的研究,在不同的金属零件上实现无铬、无磷环保型化学转化处理技术的应用。

随着汽车、航空航天、电子信息等行业的不断进步,金属转化膜层除了有高耐腐蚀性能的要求外,还要关注转化后的封闭处理技术,以及这些行业对化学转化处理表面的其他功能需求。