装载机铲装过程试验分析及阻力研究

2022-02-23谌炎辉周德俭

林 轩,谌炎辉,周德俭

(1.广西科技大学机械与交通工程学院,广西 柳州 545006;2.桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

装载机铲装对象可以是碎石、泥土、沙石等各种不同形状的物料,在铲装的过程中,料堆会随着铲装的过程的变化而变化,铲装阻力也会随之变化。所以合理的分析铲装过程以及阻力的变化可以有效地降低铲装阻力并提高工作效率。

国内外许多研究人员对铲装过程及铲装阻力开展了相关研究。文献[2]采用库伦土压力理论分析研究了不同的铲装阶段时,铲斗的运动和受力;文献[3]对铲装轨迹进行了研究,提出了不同的铲装区间有着不同的水平等阻线,同时也提出了不同的控制方法;姬慧勇[4]也得出了铲斗在一定的铲斗轨迹下的计算公式,而且还分析了该公式的精度;文献[5]基于散体理论,分析了铲斗受到的水平插入阻力,从本质上解释作业阻力的产生机理;文献[6]借助6轴传感器对插入阻力进行了测量,运用经典力学理论对散体物料进行了分析。文献[7]根据实验和离散元法对铲斗作业阻力进行了研究,分别得到了铲斗刀片前方的水平阻力和刀片下方的垂直阻力。目前大多数对铲装过程以及工作阻力的研究还不够深入,而且一般的工作阻力是根据经验公式得到:PBH=9.8K1K2L1B.H25BK3K4,由式中可以看到,经验公式中系数多,取值范围大,系数的取值依赖于个人经验,并且随意性大,计算得到铲装阻力不准确,不能全面反应铲斗的铲装阻力。所以通过对装载机动臂油缸位移以及转斗油缸位移进行测试,根据位移的变化,把装载机铲装过程分为铲斗放平、空载前进、插入、转斗、举升四个阶段。同时实验利用安装在铲斗与动臂铰接处的销轴传感器测试销轴两向载荷,获得铲装作业时铲斗铲装阻力。

2 传感器的检测与标定

实验使用的传感器为销轴传感器以及位移传感器,销轴传感器采集动臂与铲斗两个铰接点B1、B2处X、Y向的载荷,位移传感器采集动臂油缸位移以及转斗油缸位移。

销轴传感器有两路信号Fx、Fy与数据采集仪相连,通过数据采集仪能读出销轴传感器的测试数据。由于销轴传感器与铲斗是固定的,而测到的Fx、Fy也不是整机水平、竖直方向的铲装阻力,因此需要通过动臂油缸位移传感器、转斗油缸位移传感器来获得动臂油缸、转斗油缸两铰接点间的实际位移,再通过机构计算把销轴传感器所测得的Fx、Fy的力转变所需要的整机水平方向、竖直方向的力。

2.1 销轴传感器的标定

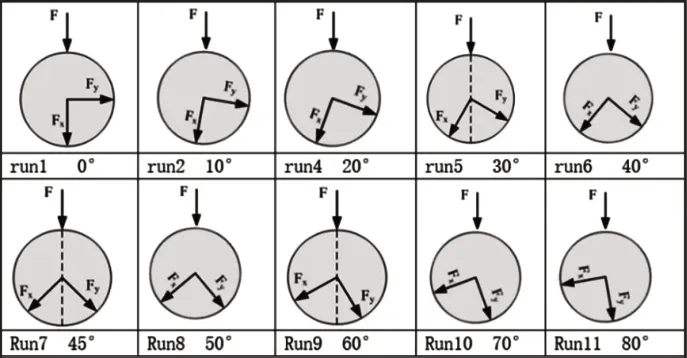

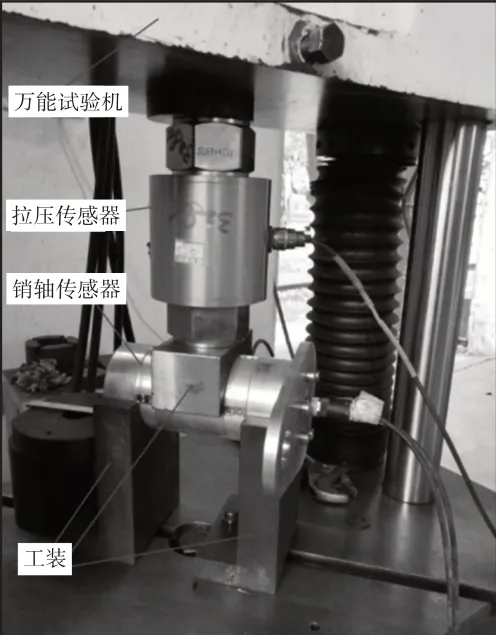

销轴传感器为二维径向受力传感器,需要测出不同角度承载下的Fx、Fy值,如图1所示,且Fx、Fy与信号之间建立一种关系,如Fx=kx*信号+ɑx,kx、ɑx为常量;公式中的信号为电压信号,是把应变信号通过惠世通全桥转换为电压信号。目前做法:第一,先在正X、Y轴分别加载标定,获得Fx、Fy与电压信号的线性关系;第二,在采集仪上设定Fx、Fy与测量信号的线性关系;第三,测量加载力F、设定角度α(不连续角度)下传感器的Fx、Fy值,并与标准值Fcosα、Fsinα来计算相对误差。其具体的操作为:(1)销轴传感器输入厂家给定的标定值,就把销轴传感器的电压信号(应变片全桥信号)转变为载荷信号,从数采仪输出。(2)万能机连续加载、卸载3次,加载载荷为(0~45)t;比较销轴传感器、拉压传感器的数值(不同角度的计算数值),若相对误差满足要求就说明销轴传感器可用。(3)若标定数据不准确,就用销轴传感器、拉压传感器的数值的线性拟合来修正销轴传感器的标定系数。销轴传感器标定示意图,如图2所示。

图1 不同角度下载荷示意图Fig.1 Schematic Diagram of Load at Different Angles

图2 销轴传感器标定示意图Fig.2 Pin Axis Sensor Calibration Diagram

2.2 位移传感器的标定

首先在实验室标定位移传感器自身的精度,按传感器说明书输入零点、额定量程长度对应的电压值,再验证几个不连续点的值,误差满足要求即可。目前传感器厂家提供的数据准确,一般不需要修正,按要求设置零点、额定量程对应的电压值即可。其次,传感器安装到整车上后,位移传感器已连接数据采集仪,操控工作装置运动,先用卷尺测量动臂油缸、转斗油缸的铰接点在两个不同姿态下的位移,加上数采仪读取的位移传感器的实际位移,所以卷尺位移-数采仪读取值=常数,再在数据采集仪上定义一个计算通道,该计算通道值=常数+位移传感器数值=油缸铰接点的距离,后面再验证几个不同姿态,若满足要求就说明该标定数据可行。最后,油缸铰接点的距离是用来求解工作装置的姿态。

3 实验方案

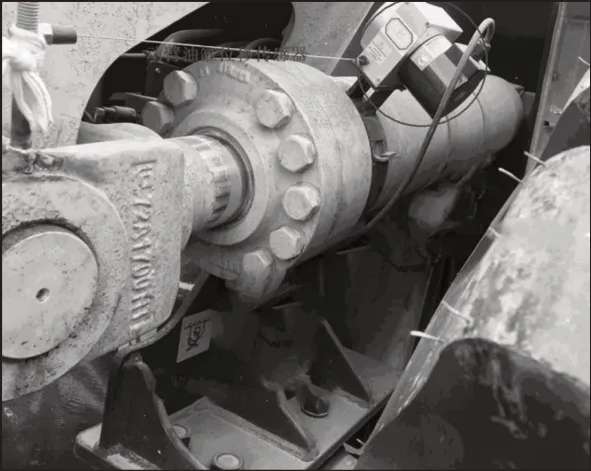

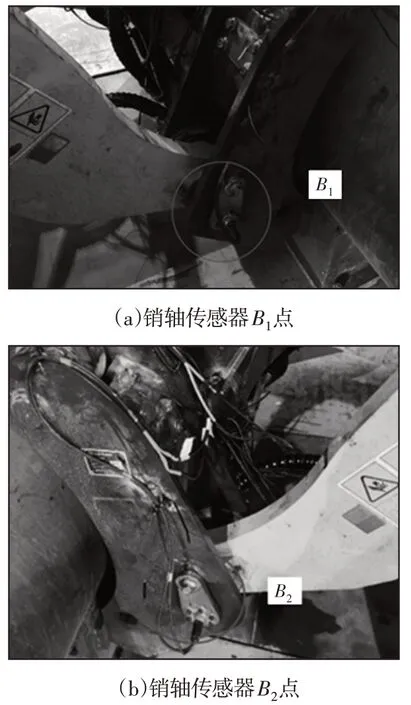

实验所需要测试的数据有:装载机动臂油缸位移、转斗油缸位移以及铲装阻力、整车位移,根据所需测试的数据,安装传感器于:装载机动臂油缸处布置动臂油缸位移传感器,测量动臂油缸位移,如图3所示。装载机转斗油缸处布置转斗油缸位移传感器,测量转斗油缸位移,如图4所示。装载机动臂与铲斗的连接处安装两个销轴传感器B1、B2,测量铲斗与动臂销轴X方向与Y方向载荷,从而得到其铲装阻力,如图5所示。装载机整车位移利用五轮仪来获得,如图6所示。

图3 动臂油缸位移传感器Fig.3 Boom Cylinder Displacement Sensor

图4 转斗油缸位移传感器Fig.4 Rotary Cylinder Displacement Sensor

图5 销轴传感器B1、B2Fig.5 Pin Sensor B1、B2

图6 五轮仪Fig.6 Five Wheel

在铲装阻力的研究中,利用的铲装试验台主要用来测试松散物料(如碎石、沙子、煤炭、铁矿粉等),而实验的作业对象为碎石物料,铲装试验台的测试目的主要是测试散体物料下的铲装阻力,不管怎样,都需要保证测试数据有良好的重复性、再现性。目前铲装试验台在铲装过程中已实现自动化,因此人为因素误差已消除,剩下的铲装试验台自身的影响当做系统误差来处理。影响测试结果重复性再现性的关键因素就是物料性能(如物料安息角、湿度、物料均匀性等)、自动铲装的起始位置。试验中两个关键控制:(1)物料的整理,保证安息角相同,即物料坡度相同;(2)自动铲装起始位置与整车发动位置的距离要准确。其实验具体操作过程为:手动操控装载机,使其移动至距离物料一定距离的位置,并且控制铲斗找平、动臂下降贴近地面,然后拉起驻车制动开关或者踩住行车制动踏板,拨动机器的档位拨杆选择空1 挡(N1),确保机器在试验前不会移动。测量铲斗斗尖至物料底部的距离。(3)确定的铲装轨迹及控制过程参数确定后,使用上位机软件下载至控制器。(4)按下1次“触发记录开关”,系统将控制工作装置自动地运动至轨迹曲线中的第1点。(5)将驻车制动开关按下,并松开行车制动踏板,将档位拨杆往前推,机器进入“前进1挡”工作状态。之后机器将按照设定的参数进入自动控制状态,司机只需保证机器的行进方向为直线。(6)当轨迹控制完成后,机器将降为怠速,需司机控制机器进入空挡,并踩下行车制动踏板,防止溜车等意外情况出现。手动控制动臂举升,并高于2/3高度。

4 实验结果

4.1 对铲装过程进行分析

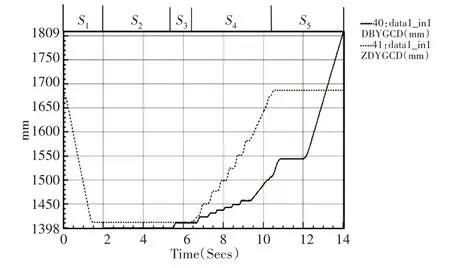

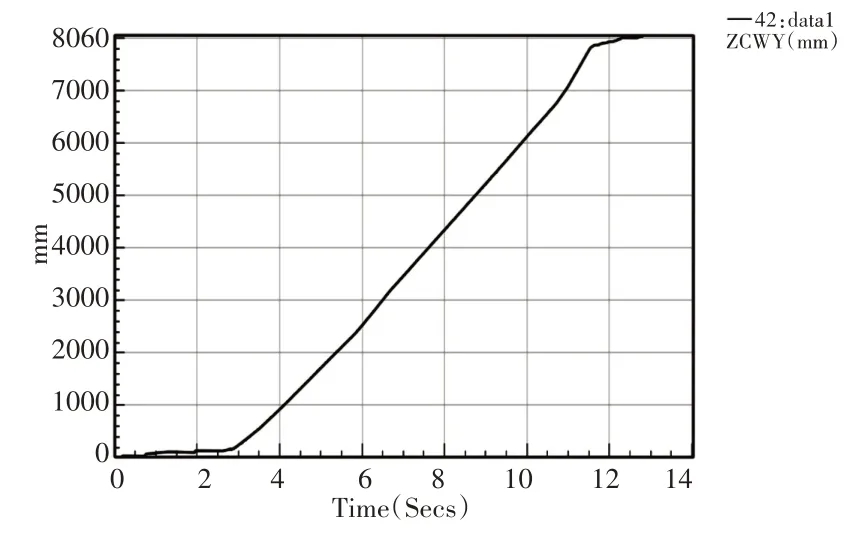

实验对碎石物料进行铲装,记录整个操作过程中动臂、转斗油缸位移,销轴载荷等参数,并将数据导入Ncode软件的Glyphworks模块中进行数据处理,得到的装载机动臂、转斗油缸位移曲线图,如图7所示。装载机整车位移曲线图,如图8所示。

图7 装载机动臂、转斗油缸位移曲线图Fig.7 Load Motorized arm、Rotary Cylinder Length Curve

图8 装载机整车位移曲线图Fig.8 Loader Displacement Curve of Loader

图7中,通道40表示动臂油缸位移,通道41表示转斗油缸位移,图8中通道42表示装载机整车位移,把图中时间历程分为S1、S2、S3、S4、S5五段对应(0~2)s、(2.1~5.5)s、(5.6~6.5)s、(6.6~10.8)s、(10.9~14)s,S1段装载机转斗油缸位移曲线降到最低点,而动臂油缸位移曲线没有变化,可以看出,此过程是利用转斗油缸将铲斗放置与地面水平,为装载机进行铲装做准备,而装载机整车位移稍有变化是因为在转斗的过程中,整车有微小震动,可视为位移为0;S2段装载机整车位移曲线开始上升,而转斗油缸位移不变,动臂油缸位移有微小变化,可视为位移不变,表示装载机开始前进,准备铲装;S3段装载机整车位移曲线继续上升,而动臂油缸位移变长后保持不变,转斗油缸位移继续保持不变,表示装载机开始水平插入碎石物料并进行铲装;S4段装载机整车位移曲线持续上升,而动臂油缸位移曲线也继续上升,转斗油缸位移开始上升,表示装载机进行转斗铲装;S5段装载机整车位移曲线持续上升后保持不变然后变为0,而动臂油缸位移曲线保持不变后持续上升,转斗油缸位移曲线保持不变,表示装载机转斗铲装完成,动臂开始举升物料至高于2/3高度并停车。根据动臂、转斗油缸位移以及整车位移曲线变化情况,可以把装载机的铲装过程分为铲斗放平、空载前进、插入、转斗、举升五个作业时段,分别对应图中S1、S2、S3、S4、S5时段。

4.2 铲装阻力的研究

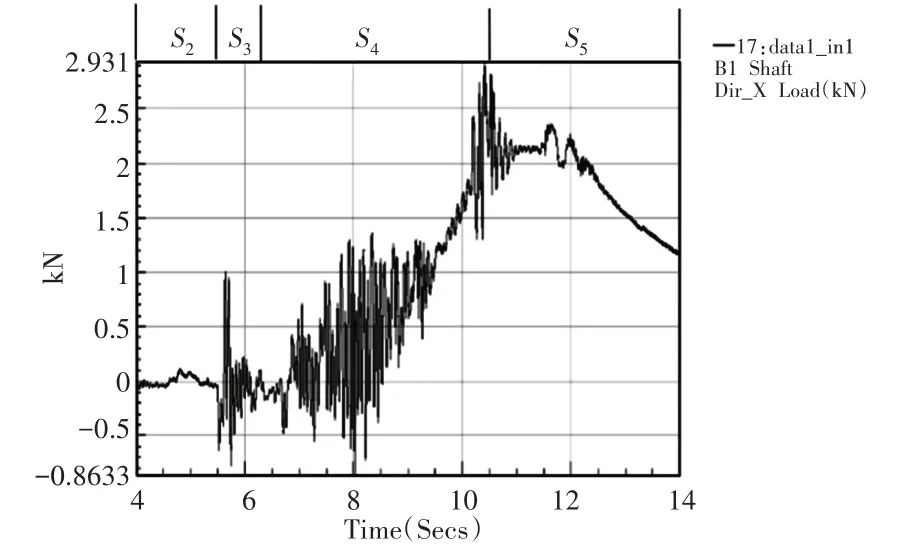

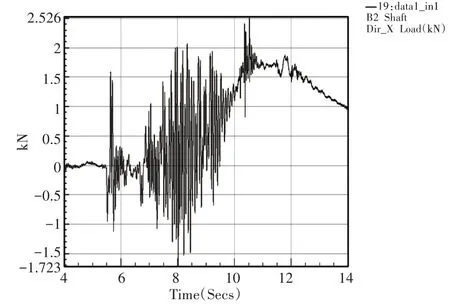

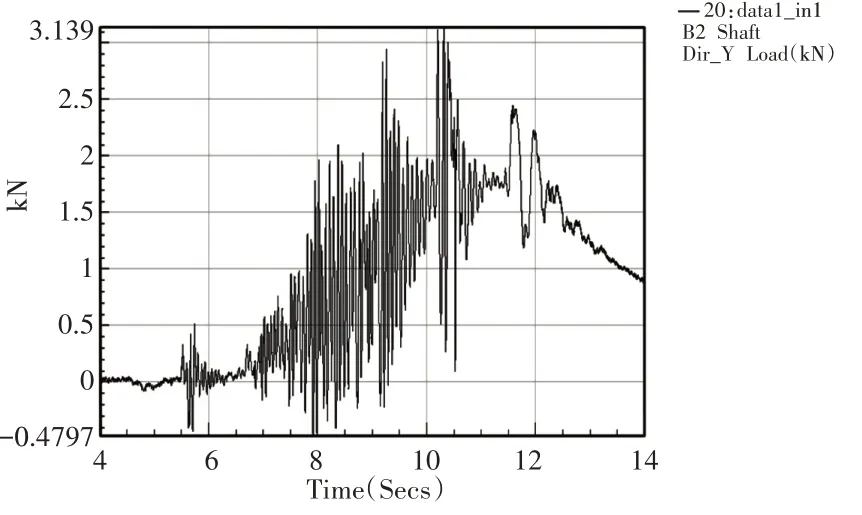

对装载机进行铲装实验测试,获得铲斗与动臂两个铰点处的销轴X与Y两个方向的动载荷,将数据导入Ncode软件中处理后,销轴B1和销轴B2的两个方向载荷时间历程,如图9~图12所示。

图9 销轴B1点X方向载荷Fig.9 Pin B1 Point X Direction Load

图10 销轴B1点Y向载荷Fig.10 Pin B1 Point Y-Direction Load

图11 销轴B2点X向载荷Fig.11 Pin B2 Point X Direction Load

图12 销轴B2点Y向载荷Fig.12 Pin B2 Point Y-Direction Load

由图9~图12可知,根据油缸位移图7以及图8的分段,同样可以对销轴B1点及B2点两个方向的载荷进行分段,由于S1段为铲斗放平阶段,所受铲装阻力为0,所以只取S2、S3、S4、S5段进行分析。对S2段装载机空载前进,铲斗处于低位水平位置,销轴两个方向载荷小且无明显波动,铲装阻力视为0;对S3段装载机铲斗插入物料阶段,铲斗开始插入物料时,销轴两个方向的力开始增大且存在明显波动,销轴X方向的力的峰值明显要高于Y方向峰值,然后趋于稳定,这与铲斗插入物料时受到水平阻力大于垂直阻力是吻合的;对S4段装载机铲斗转斗阶段,销轴两个方向的力逐渐增大且存在明显波动,当转斗完成时,销轴两个方向的力达到峰值;对S5段装载机铲斗举升阶段,在开始举升之前的这段时间,即物料趋于稳定时段,销轴两个方向的力也逐渐趋于稳定,在开始举升时,因为铲斗内物料存在惯性冲击,销轴两个方向的力会存在明显的峰值波动,最后在举升的过程中,物料稳定,力也稳定下降。通过上面分析可以发现,铲装阻力最大时段出现在S4段,即装载机铲斗转斗阶段,B1点X方向的铲装阻力最大值2.931kN,Y方向铲装阻力最大值为2.87kN,B2点X方向的铲装阻力最大值2.526kN,Y方向铲装阻力最大值为3.139kN。销轴传感器可以精确测量动臂与铲斗铰接处的受力,并且各点载荷对应的时间段能够与装载机铲装过程对应,验证了销轴测试铲装阻力的可行性,实现了铲装阻力的数字化。

5 结论

(1)由图9~图12可知,铲斗所受阻力并非定值,根据经验公式.计算铲斗铲装阻力时,由于经验公式中系数多,每个系数取值范围大,而对于不同的人系数取值也不同,所以得到的计算结果各不相同,利用经验公式获得的铲装阻力不准确。(2)通过装载机动臂油缸以及转斗油缸的位移变化,可以准确分析不同时间段装载机铲装工作过程,包括:S1段0-2s对应铲斗放平,S2段2.1-5.5s对应空载前进,S3段5.6-6.5s对应插入,S4段6.6-10.8s对应转斗以及S5段10.9-14s对应举升。(3)对应装载机铲装过程,分析处理了销轴两个方向载荷时间历程,由图9~图12可知,铲装阻力最大时段出现在S4段,即装载机铲斗转斗阶段,B1点X方向的铲装阻力最大值为2.931kN,Y方向铲装阻力最大值为2.87kN,B2点X方向的铲装阻力最大值2.526kN,Y方向铲装阻力最大值为3.139kN。所以与经验公式得到的铲装阻力相比,通过销轴传感器测得的载荷数据能够直观准确反映铲装过程中铲装阻力的变化,同时将铲装阻力数字化后,能为铲斗设计提供重要的评价指标,为整机能耗和效率的提升提供了重要的数据支撑。