焊缝形式对拼焊板性能影响的研究

2022-02-23张秋锋于江豪

甘 勇,张秋锋,马 婉,于江豪

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

激光拼焊板焊接是对不同材料、厚度、涂层等板材进行激光焊接,以满足组件对材料性能和厚度的不同要求[1]。在现代汽车工业中广泛使用[2],其优点在于激光焊接可以形成较窄的熔融区和热影响区,但由于焊缝的存在造成拼焊板在成形过程中出现起皱、焊缝移动及回弹等问题[3],降低了激光拼焊板的性能,也限制了其在其他领域的应用[4]。国内外对此均有研究,文献[5]采用有限元分析的方法研究了单向拉伸、平面应变等典型应变状态下不同焊缝建模的方式对拼焊板成形性的影响,研究表明焊缝建模方式对拼焊板成形性有较大影响。文献[6-7]首先用单向拉伸实验和有限元方法研究焊缝方向对其性能的影响,当焊缝角度较小断裂发生在焊缝处且随角度的增大延伸率增大。紧接着又采用单向拉伸试验和极限胀形分析方法研究焊缝对拼焊板成形性的影响,其结果表明在不同应变状态下考虑焊缝不同参数范围能有效的控制拼焊板的成形性。文献[8]则通过单向拉伸实验来确定焊缝性能,其试验中把焊缝区及热影响区当作焊缝材料进行均匀处理。文献[9]研究在不同板厚比下拼焊板的成形性时,运用拉伸、金相学和显微硬度测试的方法研究了焊缝的机械性能,研究结果为随着板厚比的增加,均匀伸长率降低,并表明了最小主应变是比较不同板厚比成形性较好的措施。针对拼焊板的研究大都集中在直线形的普通焊缝形式,其非线性焊缝形式的工程拼焊板的研究还相对较少。对此,通过焊缝形式对其性能和成形性进行研究。

2 拉伸模型建立

2.1 材料

本实验基板采用DC56D+Z宝钢超低碳钢,其板材化学组成成分,如表1所示。基板物理参数,如表2所示。主要针对不同焊缝形式拼焊板的性能来进行研究对比,因此拼焊板板材选用同质同厚的板材,焊缝形式则分别采用折线、弧线以及直线形式来进行其拉伸性能的比较分析。

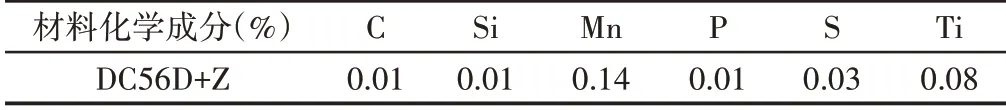

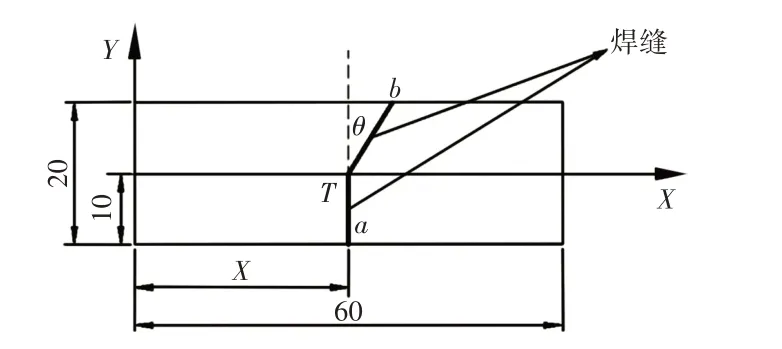

表1 基板化学组成成分Tab.1 Chemical Composition of Substrate

表2 基板材料物理参数Tab.2 Physical Parameters of Substrate Material

2.2 拉伸试样

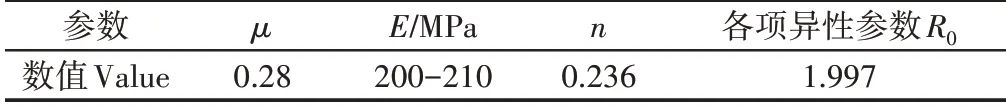

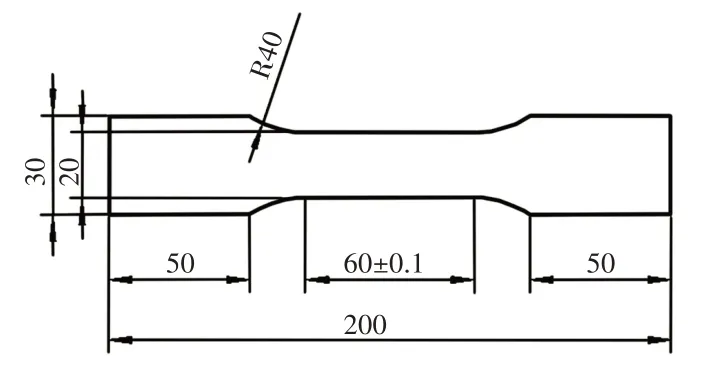

拼焊板拉伸试验采用GB/T 228-2002标准设计,样式尺寸,如图1所示。对比了不同焊缝形式对拼焊板的影响,为了增加试验的可对比性,保证每个焊缝围成的母材面积相等[10]。选取拉伸试验的中间尺寸(60×20)mm长方形来作为焊缝选取的基本标准,折线焊缝的选取示意图,如图2所示。以X轴为长方形的对称轴,选择固定焊缝折点T在X轴上,使得其中一边线垂直于X轴,另一边线以垂直方向转动θ角度。分别选取θ=20°、30°、45°折线焊缝,令T点为(x,0),b点为(xb,10),由焊缝两侧面积相等所得方程为:2x+5tanθ=60。圆弧半径为180mm的拼焊板其焊缝形式同样以其折线焊缝形式选取方式进行,来保证板材两侧面积相等,直线焊缝则以中间位置为其拼焊板焊缝形式。本次拼焊板焊接方法采用激光焊中的热传导焊,其特点在于:热传导焊接功率密度小、熔深浅、焊接速度慢,能形成较小的深宽比和较小的焊缝宽度。其焊接参数,如表3所示。焊接后的板材式样,如图3所示。研究中采取焊接各焊缝样式板材两份,便于后期进行试验验证对比。

图1 拉伸试验尺寸Fig.1 Tensile Pattern Size

图2 折线焊缝选取Fig.2 Selection of Broken Line Weld

表3 焊接参数Tab.3 Welding Parameters

图3 焊接板材Fig.3 Welding Sheet

3 有限元拉伸分析及其验证

采用ABAQUS有限元软件对无焊缝普通基板进行轴向拉伸分析,将板材物理性能参数输入该软件中,建模过程的分析应对模型进行显式动力学分析,且需要进行质量缩放来节约运行时间。但为了确保仿真结果的准确性,本次质量缩放从初始步就开始以105来对板材的运行进行节约仿真运算时间。然后对板材进行精密网格划分,接着对板材进行载荷分析,板材一侧两面夹紧进行完全固定,另一端则以5mm·min-1的速度进行拉伸。最后进行工作提交,提交完成后的拉伸仿真结果,如图4(a)所示。从应力表中可以清晰的看出拉伸断裂的最大应力为325.8MPa,且断裂位置靠近板材式样中间。曲线1和2分别是仿真结果和拉伸机试验结果的应力应变图,如图4(b)所示。图中:线1—仿真结果拟合曲线;线2—试验结果拟合曲线图。从图中可以看出仿真结果与试验结果有较小差距,且仿真中最大应力比试验中的应力较高,这可能由于仿真中输入的物理参数量较少而不能完全实现与试验结果的一致性。

图4 无焊缝拉伸Fig.4 No Weld Stretch

在对拼焊板进行拉伸时,由于不能确定焊接处焊缝的物理性质,则直接对焊接处不同焊缝形式的拼焊板板材进行拉伸试验。试验结果,如图5所示。拉伸断裂后的图形,如图5(a)所示。图中可以看出拼焊板断裂位置在板材一侧并相对垂直于拉伸的应力方向,且各种焊缝形式拼焊板板材的断裂位置大致相同,相对于无焊缝基板的断裂位置偏下。对实验数据进行拟合的应力应变曲线和位移载荷曲线,如图5(c)、图5(d)所示。图中:每条线型对应板材的每个编号,线1—无焊缝式样;线2—直线焊缝式样;线3—θ=20°折线焊缝;线4—θ=30°折线焊缝;线5—折线θ=45°焊缝;线6—半径R=180mm的圆弧焊缝。从曲线图中可以清晰的看出各焊缝形式拼焊板板材的最大力和抗拉强度都相差不大,且稍比普通基板要高,而应变和位移量却明显较基板小很多。由于激光焊接拼焊板焊接位置有焊接珠存在,使得其强度和硬度有所提高,延展性较低于母板材料[11],所以造成其位移量的减少。因激光拼焊板焊接位置的焊缝强度比基板高引起断裂位置发生在基板处,且由于焊缝对板材的伸长量的影响,将拉伸试验的数据进行详细的描述出来,如表4所示。对比各焊缝形式拼焊板的性能可看出折线焊缝拼焊板比其直线和圆弧焊缝形式拼焊板的抗拉强度都高,抗拉强度最高的为θ=20°的折线焊缝形式,抗拉强度为320.64MPa。

图5 拉伸试验结果Fig.5 Tensile Test Results

表4 试验结果Tab.4 Test Results

对比相同焊缝板材的拉伸试验发现,从其拉伸方向相对折线相反的方向进行轴向拉伸,其断裂位置相同。θ=45°折线焊缝拉伸,如图5(b)所示,分别采用折线偏向不同端进行夹紧,板材5轴向拉伸方向与折线方向相同,板材11则与折向方向相反。两组分别进行拉伸后其断裂位置都在折线偏向侧。对其它折线形式的拼焊板也同样进行相对方向的轴向拉伸,发现其断裂结果相同。这是由于在拉伸过程中,折线焊缝的存在使得拉伸时的应力分散,折向处逐步形成了力的集中,使得在焊缝折向处发生断裂。

4 金相学和硬度分析

4.1 金相学分析

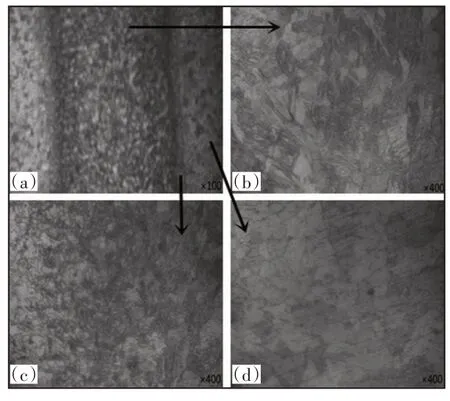

通过金相显微镜观察其拼焊板的基体材料、焊缝区微观结构,金相显微镜观察下的微观结构,如图6所示。观察到焊接位置具有狭窄的焊缝和较小的热影响区,且在基材和焊缝之间存在清晰的边界。图中:ɑ—100倍的拼焊板焊缝处的结构显示;b—焊缝400倍下的微观结构;c—焊缝热影响区400倍下的微观结构;d—基板400倍下的微观结构。对于不同区域的微观结构不同,由于热影响区是由焊接热循环引起的梯度结构区域,焊缝则处于板材铸造的状态[12]。由金相显微图中观察到基体,如图6(d)所示。板材材料的微观结构由铁素体和珠光体组成。焊缝的微观结构由珠光体和马氏体组成,如图6(b)所示。热影响区的则主要由铁素体,珠光体和少量马氏体组成,如图6(c)所示。因拼焊板的机械性能由基板和焊缝的微观结构决定,而焊缝内由于其他组织的出现造成其强度增加而韧性较差,使得板材在拉伸过程中的伸长率减小。其总体特性验证了在拉伸试验过程中板材的强度增大而伸长率降低的性能。

图6 拼焊板微观结构Fig.6 Microstructure of Welded Blanks

4.2 维氏硬度分析

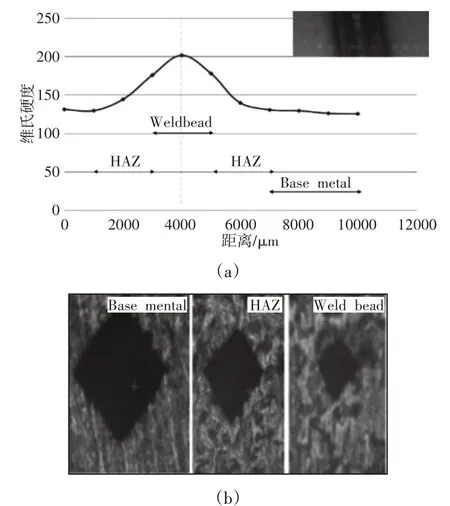

由于硬度是材料弹性、塑性、强度和韧性的综合性能指标,则展开对拼焊板进行硬度试验的测试。描述了拼焊板维氏硬度的分布,如图7所示。总测量距离为1cm,在此距离内测试11个点。以5kN的力对板材进行压入,测量中使用的拼焊板厚度为0.8mm/0.8mm。清楚的表明焊缝处的硬度最大,如图7(a)所示。而焊缝两侧的热影响区硬度值较低,但焊缝和热影响区的硬度都比板材硬度高。对其压痕处进行显微观察,能清楚的显示硬度分布趋势,如图7(b)所示。凹痕越小其硬度越大,焊缝处的小凹痕显示出其较高的硬度,较普通板材硬度高56%左右。研究人员[13、14]表示,随着热影响区中的再结晶发生,硬度增加,并且在快速冷却之后焊接部分的微观结构也变细。焊缝则是由于焊接过程中的重结晶而具有非常粗的晶粒尺寸的铁素体显微组织。焊接处具有较高的硬度,熔融区的硬度也高于基板,使得焊接位置的碳含量高于基板。则最终使得拼焊板焊缝位置的强度大,硬度高于其普通基板。

图7 维氏硬度测试Fig.7 Vickers Hardness Test

5 极限成形性分析

5.1 Dynaform有限元仿真

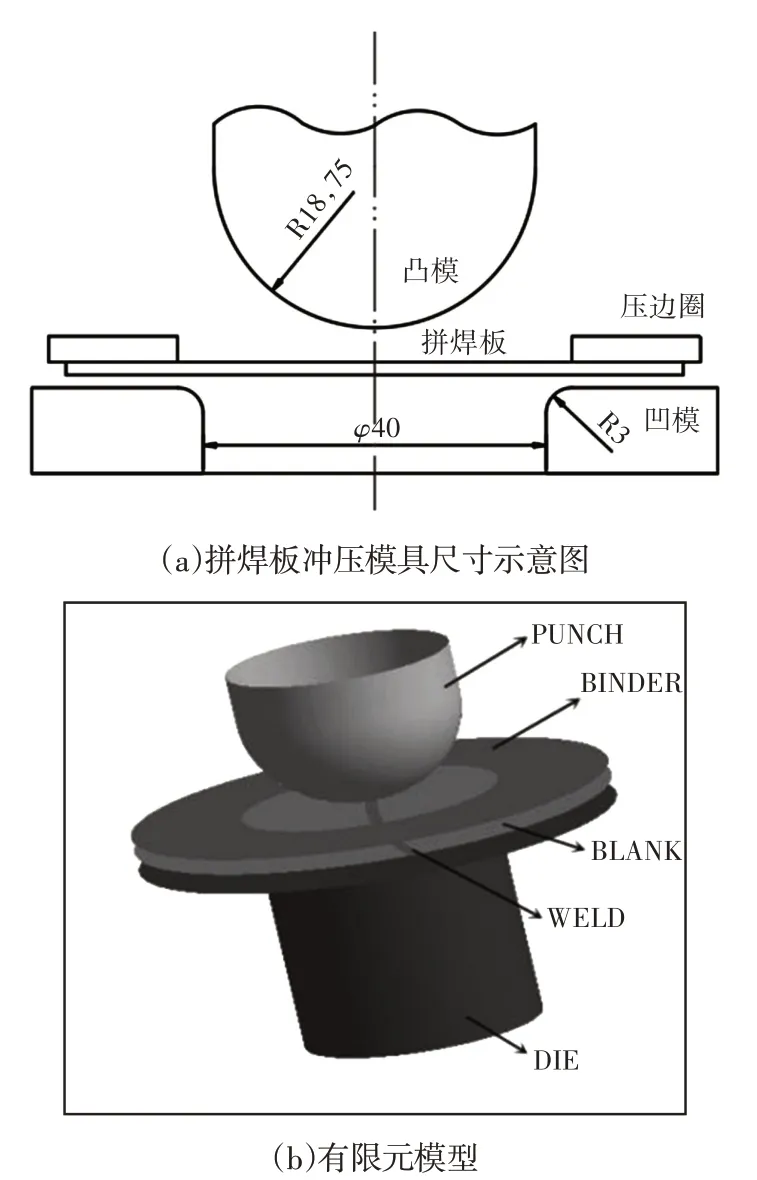

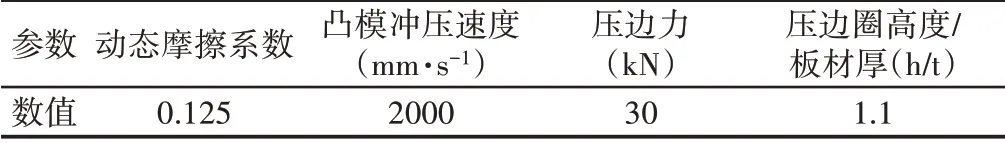

由于拼焊板板材硬度和强度的增加,使得板材的塑性降低,这里则通过对拼焊板进行杯突涨形实验的极限成形高度来验证其拼焊板的成形性,拼焊板冲压模具尺寸示意图(单位:mm),如图8(a)所示。Dynaform有限元软件建立模型,如图8(b)所示。将模型的上模、下模、及压边设置为刚性体来减少仿真时形成的误差,板材则分为焊接区域和普通基板。拼焊板两侧板材采用DC56D+Z超低碳钢进行冲压,焊缝则采用应变硬化指数n比板材相对较低的[15]材料进行分析。由于本次研究不同焊缝形式的同厚同质板材,所以并没有采用拉延筋来控制流动形式。板材分别选取0.7mm/0.7mm、0.8mm/0.8mm、0.9mm/0.9mm及1.0mm/1.0 mm两种厚度形式,基板和焊缝网格均采用自适应网格模式划分为(1×1)mm。将θ=20°、30°、45°的折线转化为圆形内的折角则分别为160°、150°、135°的折角。冲压模拟仿真的边界条件,如表5所示。

图8 杯突实验模型Fig.8 Experimental Model of Cupping Process

表5 有限元边界条件Tab.5 Finite Element Boundary Conditions

分别对其不同焊缝形式的拼焊板进行仿真冲压,观察其开始断裂深度及其断裂位置,仿真结果为1mm厚圆弧焊缝形式,如图9所示。成形极限图,如图9(a)所示。图中可以看出在焊缝位置先发生断裂,从焊缝的应变成形极限图中可以看到红色曲线为断裂极限。该冲压形式下的冲压深度为19.83mm,如图9(b)所示。对于同质等厚拼焊板,在冲压成形中,两侧母材变形均匀,焊缝的成形能力要弱于其两侧的母材,往往提前发生破裂导致拼焊板提前失效。此时,焊缝成形能力直接决定了拼焊板的成形能力,所以受其焊缝的影响较大。

图9 圆弧焊缝冲压仿真Fig.9 Stamping Simulation of Circular Arc Welding Seam

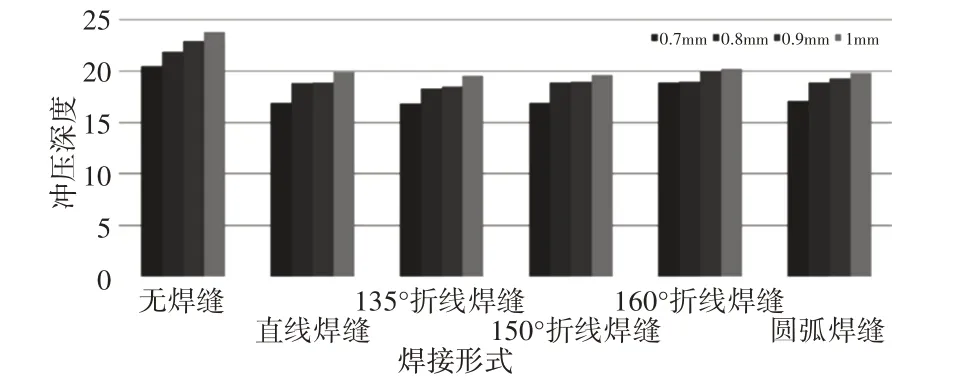

5.2 实验验证

对不同厚度和不同焊缝形式的拼焊板进行冲压仿真,仿真结果,如图10所示。图中看出任何厚度的无焊缝板材的成形极限都比有焊缝形式的拼焊板成形性要高,且各焊缝形式的板材成形极限相差不大,圆弧焊缝和折线160°焊缝相对其他焊缝形式的拼焊板成形性较好。而厚度越厚拼焊板的成形极限越高。因其冲压过程中折线焊缝能较好的将冲压产生的应力集中分配到各位置处来增大其冲压成形,角度越大的焊缝其焊缝长度越长,对其力的分配能力更好。而在板材冲压拉伸过程中,较厚板材能承受较大拉应力而使得成形极限相对较高。对其板材进行冲压试验,验证结果,如图11所示。厚1mm、折角160°的拼焊板板材板材,如图11(a)所示。其成形高度为20.72mm,压边圆角位置有较小的开裂,试验结果较仿真结果高2.5%。厚0.8mm、折角160°的拼焊板板材,如图11(b)所示。其成形高度为19.04mm,折角、板材均出现开裂,试验结果较仿真分析低0.58%。因其仿真过程的模具和板材之间的冲压力及摩擦能更好的控制,导致试验与仿真结果有较小的误差,但仿真实验依然能够准确的描述冲压中板材中的应力变形及开裂位置,使得在拼焊板模具设计过程中能有效的减少模具的制造和板材的损耗。实验结果可知,如图10所示。无焊缝形式的成形极限最大;对于有焊缝的板材中,板材材料厚度1mm且焊缝形式为160°折线焊缝(θ=20°折线焊缝)时成形极限最大。

图10 成形极限Fig.10 Forming Limit

图11 冲压试验结果Fig.11 Stamping Test Results

6 结论

对DC56D+Z工程拼焊板的机械性能和成形性进行分析得出:工程拼焊板在轴向拉伸测试结果中,折线焊缝拼焊板比其直线和圆弧焊缝形式拼焊板的抗拉强度都高,抗拉强度最高的为θ=20°的折线焊缝形式,抗拉强度为320.64。金相组织和硬度分析在拼焊板焊缝和其热影响区,因由于焊接过程中的较高温度导致焊缝中组织较普通基板的组织发生变化,使其硬度变大,塑形性能降低,导致在拉伸过程中的强度增大而伸长率减小的主要原因。对板材进行杯突涨形仿真其成形性及试验验证来测试其板材性能,结果表明各焊缝形式的拼焊板成形极限低于普通基板,且在焊缝处先发生开裂。对比相同焊缝形式不同厚度的拼焊板,厚度越厚拼焊板的成形极限越高。综合研究表明,因强度的大小影响塑性变形和断裂能力,而强度越大、硬度越高的板材塑形性能越低。工程拼焊板相对普通基板的强度较高,焊缝位置的硬度高于普通板材,最终导致在冲压成形性的过程中极限高度降低。对于有焊缝的板材中,板材材料厚度1mm且焊缝形式为θ=20°折线焊缝时成形极限最大。