冻融循环过程中冷冻罗非鱼片呈味物质的变化

2022-02-16韩昕苑樊震宇从娇娇余婷婷于立志王锡昌

韩昕苑,樊震宇,从娇娇,余婷婷,于立志,周 纷,王锡昌

(上海海洋大学食品学院,上海水产品加工及贮藏工程技术研究中心,农业农村部水产品贮藏保鲜质量安全风险评估实验室,上海 201306)

罗非鱼是我国主要的淡水养殖水产品,原产于非洲,有“非洲鲫鱼”之称。2019年全国罗非鱼养殖产量达164.17万 t,仅次于草鱼、鲢鱼、鳙鱼、鲤鱼、鲫鱼,位列全国淡水鱼养殖产量第6位[1]。罗非鱼蛋白含量高,可达18%~21%[2-3],富含8 种必需氨基酸,尤其是甘氨酸(Gly)和谷氨酸(Glu)含量较高[4],同时罗非鱼中呈鲜甜味的游离氨基酸含量也很高,可为滋味作出较大贡献。

风味是决定消费者对水产品喜好的重要感官指标,风味前体物质经过降解、氧化和其他许多复杂的化学反应生成水产品独特的风味[5],包括气味和滋味。滋味一般由酸、甜、苦、咸、鲜5 种基本味觉构成,由舌头上的味蕾感知到的一种感官特性[6],通过一些呈味物质(游离氨基酸、多肽、核苷酸、无机离子、有机酸等)共同呈现,一般可溶性成分更利于味觉的感知[7]。Konosu[8]研究发现氨基酸、5’-核苷酸和无机离子是水产品呈滋味的主要化合物。

罗非鱼常被加工成鱼片远销国外,因此需通过冷冻保持其品质。冷冻可以长途运输水产品以满足不同季节和不同地域需求,然而我国的冷链流通技术尚不完善,运输过程中环境温度波动会造成水产品冻融,已有研究发现反复冻融会造成大量的汁液损失[9],国内外已有研究表明汁液的损失会造成呈味物质含量的变化[10-11]。因此本研究以冷冻罗非鱼片为原料,旨在探究冻融循环过程中冷冻罗非鱼片呈味物质的变化,以期为冷链流通过程中水产品的品质变化提供参考。

1 材料与方法

1.1 材料与试剂

冷冻罗非鱼(Oreochromis niloticus)片,规格为141.78~198.45 g,2019年9月购于通威(海南)水产食品有限公司,冷冻运输至实验室,每片罗非鱼片有单独的真空包装,置于-20 ℃贮藏备用。

浓硫酸、五水合硫酸铜、硫酸钾、石油醚(69~90 ℃)(均为分析纯) 国药集团花学试剂有限公司;硝酸(分析纯) 佛山市华希盛化工有限公司;三氯乙酸(分析纯),磷酸二氢钾、磷酸氢二钾(均为色谱级) 上海麦克林生化科技有限公司;高氯酸(优级纯) 天津市科密欧化学试剂有限公司。

1.2 仪器与设备

AUY220电子天平 赛多利斯科学仪器(北京)有限公司;ULTRA TURRAX均质机 广州仪科实验室技术有限公司;SB25-12D超声波多频清洗机 宁波新艺超声设备有限公司;H1850R高速冷冻离心机 美国贝克曼仪器有限公司;MARS 6微波消解仪 美国CEM公司;ASTREE电子舌 法国Alpha MOS公司;L-8800氨基酸自动分析仪 日本Hitachi公司;2690/5高效液相色谱仪 美国Waters公司;i CAP Qc电感耦合等离子体质谱联用仪 赛默飞世尔科技(中国)有限公司。

1.3 方法

1.3.1 冻融循环处理

将冷冻的罗非鱼片样品分成8 组(其中1 组不经过冻融处理,其解冻状态下作为样品对照组),每组包括12 片冷冻罗非鱼片,在-20 ℃条件下进行冷冻贮藏。样品取出后于4 ℃恒温空气解冻12 h,放回-20 ℃条件下再次进行冷冻贮藏,该过程作为1 次冻融循环处理,每7 d循环1 次,重复上述步骤,进行第2次、第3次、直至第7次冻融循环。

1.3.2 解冻处理

指标测定前解冻均采用流水解冻的解冻方式,将带包装的冷冻鱼片放在容器一端,用水管向容器另一端注入固定流速的水,且注意不要使水流接触到鱼片,鱼片处于始终完全浸泡在流水之中的状态,直至解冻至鱼片中心温度为4 ℃。

1.3.3 鱼碎肉样制备

每个处理组随机取3个鱼片,解冻后立即去除包装,拭去表面水分,取背部肌肉,用绞肉机打碎混匀,装入自封袋,备用。

1.3.4 基本营养成分测定

水分含量测定:参照GB 5009.3—2016《食品中水分的测定》方法(差量法);粗蛋白含量测定:参照GB 5009.5—2010《食品中蛋白质的测定》方法(凯氏定氮法);粗脂肪含量测定:参照GB 1477.2—1993《食品中脂肪的测定》方法(石油醚索氏抽提法);灰分含量测定:参照GB 5009.4—2010《食品中灰分的测定》方法(差量法)。

1.3.5 人工感官评价

感官评定小组由经过专业培训的感官评定员组成,选定6 男、6 女,年龄在22~26 岁之间,所有小组成员进行独立评估没有互动。将冷冻鱼片解冻后,去除包装,轻轻拭去表面水分后,切成3 cm×2 cm×0.5 cm的鱼片,待作感官评定。

对罗非鱼片的酸、甜、苦、咸、鲜进行感官强度评分,分值为0.0~5.0。

1.3.6 滋味轮廓分析

样品前处理:参考从娇娇等[12]的方法。准确称取(2.00±0.01)g待测罗非鱼碎肉样,以25 mL纯净水对样品进行均质,超声5 min并于4 ℃冰箱中静置30 min后离心(12 000 r/min、15 min、4 ℃)。离心后上清液采用定性滤纸过滤,沉淀重复以上步骤,最后将2 次滤液合并,定容至100 mL,摇匀。

电子舌上机操作:取5 mL定容好的滤液倒入电子舌专用进样杯中,加纯净水定容至80 mL,在室温条件下进行测定。样品盘奇数位置放置纯净水,偶数位置放置样品,并进行样品命名,每个样品设置测定7个平行,在分析时随机去掉3个点,主成分分析(principal component analysis,PCA)图中每个样品保留4个点。

1.3.7 游离氨基酸测定

样品前处理:参考Konosu等[13]的方法略作修改。称取0.5 g(精确到0.000 1 g并准确记录)罗非鱼碎肉样,以15 mL 5%三氯乙酸均质,超声15 min并于4 ℃静置2 h后离心(10 000 r/min、10 min、4 ℃),取上清液5 mL,用NaOH溶液调节pH值至2.0(±0.2),将调节好的溶液定容至10 mL摇匀,过0.22 μm水相滤膜过滤至进样瓶中,采用全自动氨基酸分析仪测定游离氨基酸并进行分析。整个过程保持在0~4 ℃条件下进行。

全自动氨基酸分析仪参数设定[14]:分离柱(4.6 mm×60 mm),树脂为阳离子交换树脂;分离柱温度为57 ℃;1通道流速为0.4 mL/min;2通道流速为0.35 mL/min;流动相pH值分别为3.2、3.3、4.0、4.9的柠檬酸钠-柠檬酸混合缓冲液以及质量分数为4%的茚三酮缓冲液。

1.3.8 呈味核苷酸测定

样品前处理:参考Ma Rui等[15]的方法略作修改,称取5 g(精确到0.000 1 g并准确记录)罗非鱼碎肉样,以10 mL 10%的高氯酸溶液均质,超声5 min后离心(10 000 r/min、15 min、4 ℃),取上清液4 ℃存放,沉淀继续加入5 mL 5%高氯酸溶液,重复上述操作2 次,将3 次上清液合并,用KOH调节pH值至5.8(±0.02),于4 ℃静置0.5 h,取上清液用超纯水定容至50 mL并摇匀,过0.22 μm水相滤膜过滤至进样瓶中,采用高效液相色谱仪测定核苷酸并进行分析。整个过程保持在0~4 ℃条件下进行。

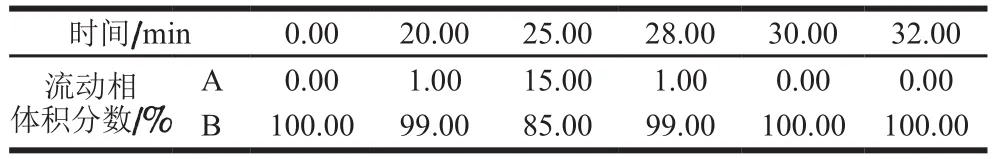

高效液相色谱仪参数设定[16]:色谱柱GL-SCIENCE ODS3 C18(4.6 mm×250 mm,5 μm);流动相A为纯甲醇溶液,流动相B为20 mmol/L磷酸氢二钾和20 mmol/L磷酸二氢钾(1∶1,V/V)混合溶液,并用磷酸调节pH值至5.8;柱温25 ℃;样品进样量10 μL;检测波长254 nm;梯度洗脱程序如表1所示。

表1 高效液相色谱法检测核苷酸的梯度洗脱程序Table 1 Gradient elution program for nucleotide analysis by HPLC

1.3.9 鲜味评价

1.3.9.1 味道强度值(taste activity value,TAV)计算水溶性滋味物质TAV按式(1)计算:

式中:C为滋味物质的绝对含量/(mg/100 g);T为滋味物质的阈值/(mg/100 g)。

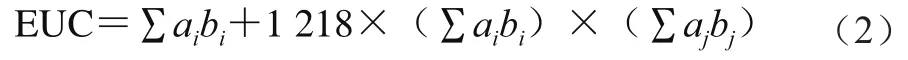

1.3.9.2 味精当量值(equivalent umami concentration,EUC)计算

EUC按式(2)计算:

式中:ai为鲜味氨基酸(Asp、Glu)含量/(g/100 g);bi为鲜味氨基酸相对于MSG的相对鲜度系数(Glu为1,Asp为0.077);aj为呈味核苷酸(GMP、IMP、AMP)含量/(g/100 g);bj为呈味核苷酸相对于IMP的相对鲜度系数(IMP为1,GMP为2.3,AMP为0.18);1 218为协同作用系数。

1.3.10 水溶性呈味无机离子

样品前处理:称取0.2 g(精确到0.000 1 g并准确记录)罗非鱼碎肉样于消解管内,尽量将样品置于底部,立即加入5 mL浓硝酸浸泡样品过夜,样品参考GB 5009.268—2016《食品中多元素的测定》中的条件进行消解,冷却后进行排酸,待排酸完成后将澄清透明的溶液定容至50 mL,即可上机测定。

电感耦合等离子体质谱联用仪参数[17]:内标:取内标多元素标准贮备液以2%硝酸稀释成50 μg/mL溶液;混标:取多元素混合标准贮备液以2%硝酸分别稀释成0.01、0.05、0.1、0.5、1、2、5、10、25、50、100、250、500 ng/mL以及1、2.5、5、10、20 μg/mL的系列混合溶液;仪器工作条件:冷却气体流速15 L/min,辅助气体流速0.8 L/min,氮气流速1.15 L/min,正向功率1 560 W。

1.4 数据处理

所有数据采用SPSS 20.0软件进行统计学分析,结果均以(n=3)表示,P<0.05,差异显著。采用Origin 8.6软件作图。

2 结果与分析

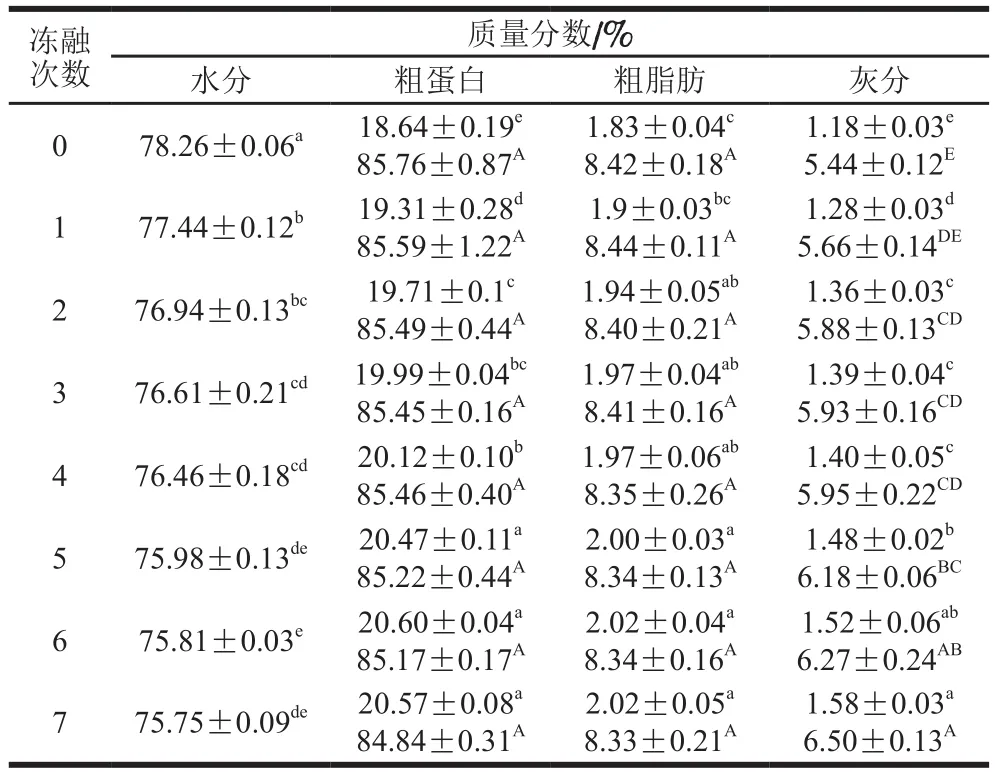

2.1 基本营养成分

如表2所示,随着冻融次数的增加,水分含量呈降低趋势,水分降低会造成罗非鱼口感变差,硬度增加,1 次冻融后水分显著降低(P<0.05),这与Manabu等[18]的研究结果一致,与0 次冻融样品相比,7 次冻融样品水分含量降低了3.19%,这归因于反复冻融过程中细胞内外水分融化再冻结发生了冰晶的聚集,冰晶数量变少但体积变大,且胞外冰晶增多,压迫肌肉组织使其结构遭到破坏,保水能力下降,汁液流失造成水分含量降低[19-21]。随着冻融次数增加,蛋白含量呈显著升高趋势,但鉴于水分含量降低,因此将粗蛋白含量换算为干基,发现蛋白质干基呈降低趋势,但差异并不显著(P>0.05),与0 次冻融样品相比,7 次冻融样品的粗蛋白干基含量降低了1.07%,这可能是由于水溶性蛋白随汁液损失而流失,也有研究发现蛋白质在反复冻融过程中会发生变性,变性后的蛋白易被鱼体内所含蛋白酶水解,这些都可能促使粗蛋白含量降低[22-24]。随着冻融次数的增加,粗脂肪干基含量呈降低趋势但不显著(P>0.05),与0 次冻融样品相比,7 次冻融样品粗脂肪含量降低了1.07%;灰分含量呈显著上升趋势(P<0.05),将其换算成干基后,依然呈现显著上升趋势(P<0.05),与0 次冻融样品相比,7 次冻融样品的灰分含量升高了19.49%,这一现象目前机理尚不明确,但这种趋势与蔡勇等[25]的研究结果一致。

表2 冻融次数对冷冻罗非鱼片基本营养成分的影响Table 2 Effects of freeze-thaw cycles on basic nutrients of frozen tilapia fillets

2.2 人工感官评价

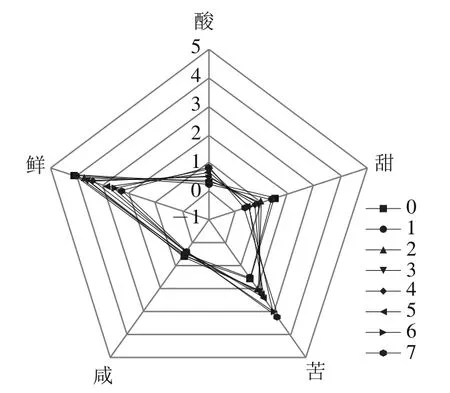

如图1所示,酸味和咸味强度较低、随冻融次数的变化较小;甜味强度也较低但其评分随冻融次数的增加而降低;鲜味在0 次冻融时呈现最高值4.2,随冻融次数的增加持续降低,在7 次冻融时降至最低值2.3;苦味在0 次冻融时为最低值1.5,随冻融次数的增加持续升高,在7 次冻融时升至最高值3.2。这说明鲜味和苦味是罗非鱼中呈味强度较大的味道,且受冻融次数的影响较大,具体呈味物质及其含量变化要根据游离氨基酸和呈味核苷酸的变化说明。

图1 不同冻融次数的罗非鱼片感官评分图Fig. 1 Sensory evaluation of tilapia fillets with different freeze-thaw cycles

2.3 滋味轮廓分析

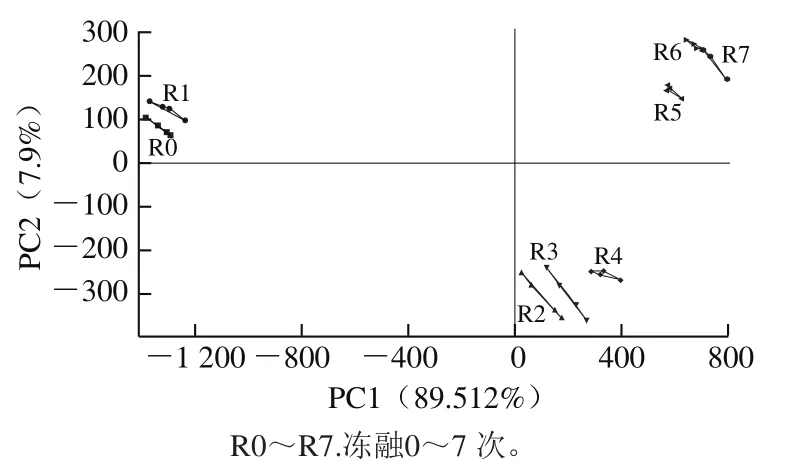

如图2所示,PC1为89.512%,PC2为7.9%,PC累计贡献率为97.412%,超过85%,说明PCA可以较好反映原本由6个主成分组成的多指标信息,实现降维的目的,PCA判别指数为96,即各组分之间可以达到很好的区分效果,滋味轮廓被很好地区分开[26]。

图2 冻融次数对冷冻罗非鱼片滋味轮廓的影响Fig. 2 Effects of freeze-thaw cycles on the flavor profile of frozen tilapia fillets

1 次冻融后的样品与0 次冻融的样品滋味轮廓最为接近,2、3、4 次冻融的样品滋味轮廓较为接近,5、6、7 次冻融的样品滋味轮廓较为接近,且2、3、4 次冻融的样品与新鲜样品之间在PC1坐标轴上的截距小于5、6、7 次冻融的样品,因此与0 次冻融组相比,1 次冻融后滋味轮廓与其相近,2~4 次冻融后样品滋味轮廓距离变化较大,5~7 次冻融样品滋味轮廓变化最大。

2.4 游离氨基酸及其味道强度值

游离氨基酸是水产品主要的呈味物质之一,主要呈现鲜、甜、苦3种味道,游离氨基酸的种类和各游离氨基酸含量的不同会使水产品呈现出不同滋味,此外,游离氨基酸也会与水产品中其他呈味物质加成或消减而呈现出不同滋味。

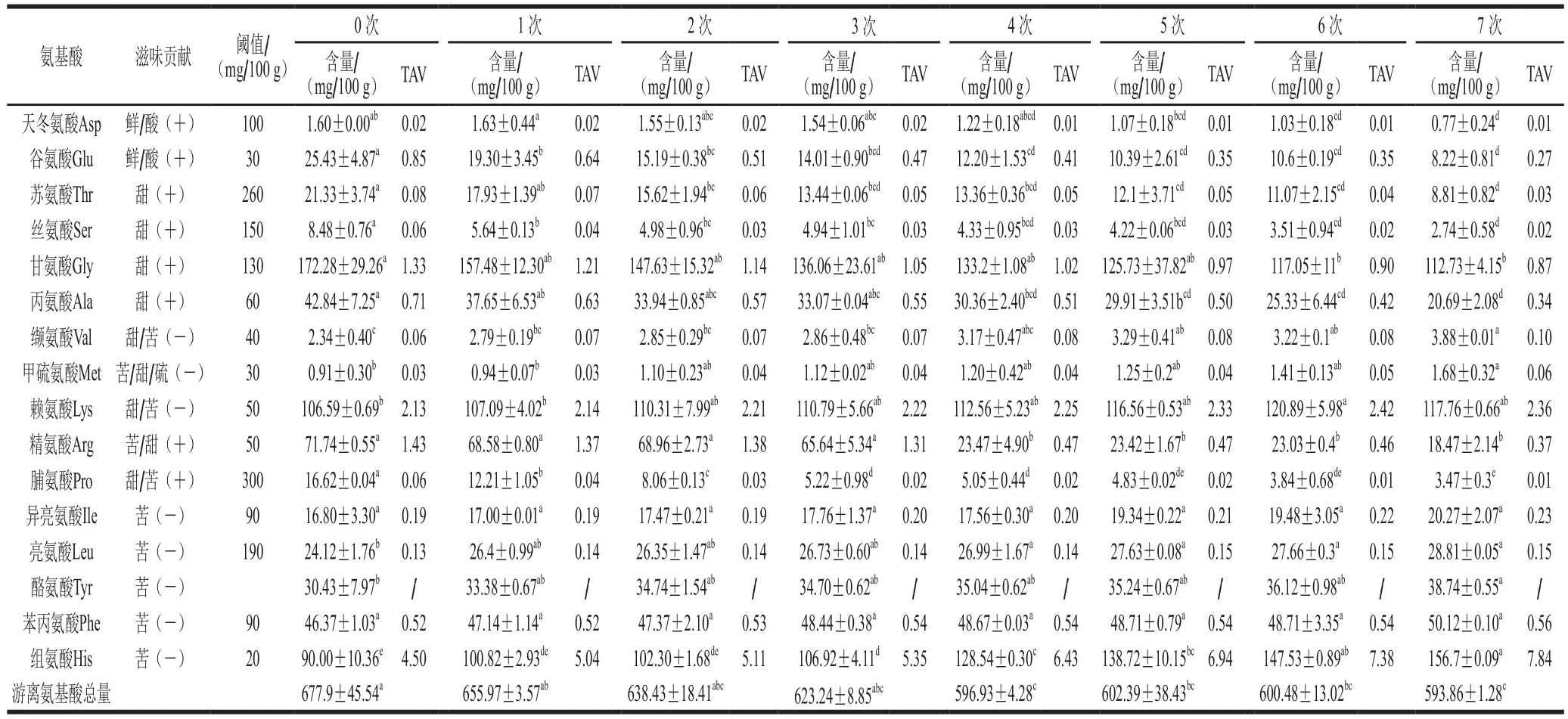

如表3所示,游离氨基酸总量呈下降趋势,在4 次冻融后显著下降;天冬氨酸、苏氨酸、丝氨酸、谷氨酸、甘氨酸、丙氨酸、精氨酸、脯氨酸对滋味呈积极贡献的鲜甜味或微苦味氨基酸的含量随冻融次数的增加而下降。与0 次冻融样品相比,1 次冻融后丝氨酸、谷氨酸、脯氨酸含量显著降低(P<0.05),苏氨酸含量在2 次冻融时显著降低(P<0.05),其余对滋味呈积极贡献的氨基酸含量均在4~7 次冻融后开始降低且有显著差异;而缬氨酸、甲硫氨酸、异亮氨酸、亮氨酸、酪氨酸、苯丙氨酸、赖氨酸、组氨酸对滋味呈消极贡献的呈苦味、硫味、略带甜味的氨基酸含量随冻融次数的增加而上升。与0 次冻融样品相比,组氨酸含量在3 次冻融时显著增加(P<0.05),其余对滋味呈消极贡献的氨基酸含量均在4~7 次冻融后开始增加且有显著差异,其中异亮氨酸、苯丙氨酸含量虽然增加但无显著差异。

表3 冻融次数对冷冻罗非鱼片游离氨基酸含量和TAV的影响Table 3 Effects of freeze-thaw cycles on free amino acid contents and TAV of frozen tilapia fillets

综上,冻融循环前期,鲜甜味氨基酸降低较显著,对罗非鱼片的甜味影响较大呈现降低的趋势;冻融循环后期,苦味氨基酸增加较显著,对罗非鱼片的苦味的影响加大呈现增长的趋势,这与感官评分的趋势相同。这些变化可能是由于在冻融过程中蛋白质发生变性,其中主要为次级键发生变化甚至断裂,使蛋白质降解为氨基酸,对罗非鱼片游离氨基酸含量造成影响[27],Gao Wenhong等[28]研究发现在冻融循环下的蛋白质冷冻变性过程中色酪氨酸和色氨酸暴露于极性微环境中,导致该氨基酸游离,是其含量增加的原因之一。

当TAV大于1时表示该物质对样品的呈味具有重要贡献,且该数值越大,该物质对样品的呈味贡献越显著。由表3可知,在0 次冻融样品中,甘氨酸、赖氨酸、精氨酸、组氨酸对罗非鱼肉呈味有重要贡献,其中对呈味贡献最大的是呈苦味的组氨酸。经历4、5 次冻融后,精氨酸和甘氨酸TAV小于1,呈甜味物质减少造成罗非鱼滋味品质下降。

2.5 呈味核苷酸及其TAV、EUC

三磷酸腺苷(adenosine triphosphate,ATP)是生物体内最直接的能量来源。一旦鱼体死亡后,肌肉中ATP会迅速发生降解,首先降解成二磷酸腺苷(adenosine disphosphate,ADP),然后降解为呈鲜味的腺嘌呤核苷酸(adenosine monophosphate,AMP)、次黄嘌呤核苷酸(inosine-5′-monophosphate,IMP),这2 种核苷酸因其6 位上的羰基而呈现很强的增鲜效果[29-30],同时在增鲜方面这2 种核苷酸存在协同效应[31]。当IMP含量开始逐渐降低时,鱼类的鲜味也开始降低,逐渐变得不再鲜美甚至令消费者难以接受,且其持续降解将会得到次黄嘌呤核苷(hypoxanthine riboside,HxR)、次黄嘌呤(hypoxanthine,Hx),其中Hx呈现一种令消费者无法接受的苦味。

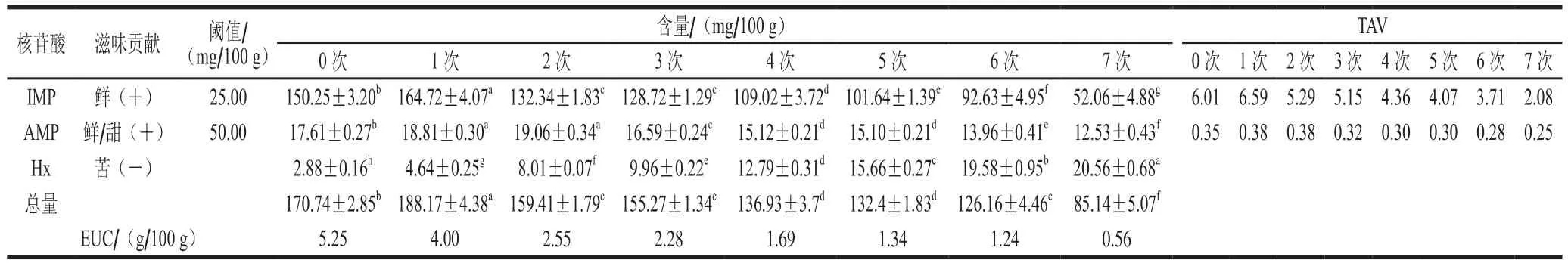

由表4可知,IMP在3种呈味核苷酸(IMP、AMP、Hx)中占比最高,0 次冻融样品中其含量占比可达88.00%;IMP和AMP的含量随冻融次数的增加均呈现先升高后降低的趋势,IMP含量在2 次冻融后达到最高,AMP含量在3 次冻融后达到最高,这可能是因为冻融循环前期ATP或ADP含量较高,发生降解后生成较多IMP和AMP,同时,本身存在的IMP和AMP虽有降解,但降解速度缓慢,从而累计了IMP和AMP的含量;而3 次冻融后,随着冻融次数的增加,IMP和AMP含量开始发生显著(P<0.05)降低;随着冻融次数的增加,Hx含量始终呈现显著上升(P<0.05)趋势,这是由于Hx几乎是ATP关联化合物的终产物,因此会逐渐累积,因其呈现苦味,因此在冻融循环过程中,随着冻融次数的增加,冷冻罗非鱼的苦味会逐渐增加。

表4 冻融次数对冷冻罗非鱼片呈味核苷酸含量、TAV和EUC的影响Table 4 Effects of freeze-thaw cycles on taste nucleotide contents, TAV and EUC of frozen tilapia fillets

根据表4中罗非鱼各冻融次数下的TAV可知,IMP对冷冻罗非鱼的鲜味贡献最显著,这与其在鱼类肌肉中积蓄的含量最高有关。

由表4可知,呈味核苷酸的总量呈先升高后降低的趋势,且在1 次冻融后达到最高值,但单一的呈味核苷酸总量无法直接表示其鲜味强度,呈味核苷酸与呈味的游离氨基酸对鱼类鲜味的呈现具有协同效应,因此为更全面地评价冻融循环过程中罗非鱼鲜味的变化,可采用EUC进行比较分析。EUC值主要根据呈鲜味的游离氨基酸(Asp和Glu)以及呈鲜味的核苷酸(AMP和IMP)含量及其相对鲜度系数计算得出,从公式可以看出这是一种协同效应。由表4可知,随着冻融次数的增加,EUC值呈逐渐降低趋势,这说明在冻融循环过程中,罗非鱼的鲜味强度逐渐降低。滋味的变化主要是由于其汁液的损失导致其水溶性呈味物质有所损失,尤其是水溶性较高的物质。

2.6 水溶性呈味无机离子

水溶性呈味无机离子在水产品中对滋味起到呈味辅助剂和鲜味增强剂的作用,尤其是正离子(Na+、K+)属于定位基并且易被味觉感受器吸附而呈现出咸味,因此无机离子作为增鲜物质对食品滋味形成尤其是鲜味呈现有关键的辅助作用[32-33]。如表5所示,随着冻融次数的增加,K+含量呈上升趋势,Na+含量呈下降趋势,与0 次冻融样品相比,K+和Na+含量分别在4 次冻融时发生显著上升(P<0.05)和显著下降(P<0.05),有研究表明,在增鲜方面,Na+>K+[33-34],同时结果也显示,与0 次冻融样品相比,7 次冻融样品的K+含量仅增加了3%,而Na+含量降低了47.62%,这可能是由于生物体细胞内K+含量多,而细胞外Na+含量多,因此Na+更容易随汁液流失从而含量降低,而汁液损失则总质量减小从而造成K+含量的升高[35-36]。因此反复冻融会导致增鲜物质含量降低,这也为鲜味的减弱提供了部分理论依据。

表5 冻融次数对冷冻罗非鱼片水溶性呈味无机离子的影响Table 5 Effects of freeze-thaw cycles on water-soluble inorganic ion contents of frozen tilapia fillets μg/100 g

3 结 论

随着冻融次数的增加,冷冻罗非鱼片整体滋味轮廓与原样品相差越来越大;游离氨基酸总量呈下降趋势,在4 次冻融后下降显著(P<0.05),对滋味呈积极贡献的鲜甜味或微苦味氨基酸的含量随冻融次数的增加而下降,对滋味呈消极贡献的呈苦味、硫味、略带甜味的氨基酸含量随冻融次数的增加而上升, EUC值则随冻融次数的增加呈下降趋势,对鲜味有辅助作用的Na+含量降低。

综上,随着冻融次数的增加,冷冻罗非鱼片中的呈鲜味物质的含量下降,呈苦味物质的含量上升,其整体滋味逐渐变差,综合感官评价可知在4 次冻融时令消费者无法接受。该结论可为冷链流通过程中呈味物质的变化提供参考,并可根据该阶段性结论为冷链流通过程后续的品质调控研究提供理论依据。