冻融循环对非水反应高聚物注浆材料抗压性能的影响研究

2022-01-09赵含钟燕辉高大鹏胡郑壕

赵含,钟燕辉,高大鹏,胡郑壕

(1.吉林省交通规划设计院,吉林 长春 130021;2.郑州大学水利科学与工程学院,河南 郑州 450001)

1 引言

非水反应高聚物注浆材料具有诸多优点,其抗渗性能良好、粘结性较强且环保,广泛应用于路面结构基层松散、强度不足、板底脱空等病害处置工程中[1-3]。对于季冻区道路,采用高聚物注浆技术修复后,非水反应高聚物注浆材料注入无机结合料结构体后不仅承受静、动荷载作用,还会遭受频繁的冻融循环作用,对注浆材料的力学性能会产生较大的影响,这直接关系到高聚物注浆材料在道路维修中的使用效果。

不同材料在冻融循环作用下,会出现相应的力学性能变化[4-10]。张众[11]研究了冻融循环作用对材料的影响,对混凝土材料进行了静、动三轴试验;覃丽坤、宋玉普等[12]为研究混凝土材料的破坏准则进行了大量的混凝土冻融循环试验;邢凯[13]结合混凝土冻融循环试验和细观CT 扫描,研究了混凝土材料在冻融循环下的损坏机理;范玉辉[14]对再生混凝土结构在冻融环境下的力学性能进行研究,发现随着冻融次数的增加,试件损坏情况加重;何天钦[15]研究了季冻区水泥混凝土路面在荷载交通与冻融环境条件作用下的损伤情况,得出随着疲劳荷载与冻融循环作用次数的增加,混凝土路面的使用寿命也会受到较大程度影响。同样,非水反应高聚物注浆材料在季冻区实际工程应用中的力学性能不可避免的也会受到冻融循环作用影响。本文开展了不同密度高聚物注浆材料冻融循环试验,分析冻融次数和材料密度对其抗压强度的影响,研究结果可为高聚物注浆材料在季冻区的维修应用提供参考。

2 非水反应高聚物注浆材料冻融循环试验

2.1 试验材料

试验用材料为高聚物注浆材料,是一种非水反应类高分子聚合物,属于自膨胀聚氨酯类,由A、B两种原材料组成,A 料主要成分为异氰酸酯,B 料主要成分为多元醇、催化剂和发泡剂等助剂。两种原材料按1:1混合后发生化学聚合反应,迅速发泡固化,其反应生成物为硬质的发泡体固体材料。

2.2 试验方案

依据《硬质泡沫塑料 压缩性能的测定》(GB/T 8813-2008/ISO844:2004)、《硬质泡沫塑料冻融循环试验方法》(QB/T 5168-2017/ISO 20394:2007)试验标准,将非水反应高聚物注浆材料注射成型Φ150mm×150mm 的圆柱试件,共计60个,如图1所示。其中每组包含5 种不同密度的试件,每种密度试件制作3 个,试件密度分别为0.1g/cm3、0.2g/cm3、0.3g/cm3、0.4g/cm3、0.5g/cm3。其中1组试验条件设置为自然状态,其余3组按照试验标准,采用低温试验箱和水浴箱进行冻融循环试验(图2),试件先在室温(25℃±3℃)环境中放置6h,然后置于低温试验箱中,在-20℃的恒温箱中保持4h,取出试件并移至20℃水浴箱中,继续恒温4h,完成一次冻融循环周期,按照上述要求进行5 次、10 次、15次冻融循环试验,最后对4组试件进行无侧限抗压强度试验,测试其0 次、5 次、10 次、15 次冻融循环后未干燥试件的抗压强度。

图1 试件的制备

图2 水浴养护试件

3 试验结果分析

3.1 不同冻融循环次数下抗压强度的变化规律

按试验方案对试件进行冻融循环试验,将3次测试结果的平均值作为试验结果,计算出不同密度试件在不同冻融次数后的抗压强度,试件密度、冻融循环次数、抗压强度三者关系如表1和图3所示。

表1 冻融循环次数及密度与抗压强度关系

从图3、表1 可以看出,当试件密度为0.1g/cm3、0.2g/cm3时,随冻融循环次数的增加,抗压强度呈现降低趋势,但降低程度较小。当密度从0.3g/cm3增大到0.5g/cm3时,抗压强度随之增大,增幅为2MPa~9MPa。但经过15 次冻融循环后,抗压强度下降了1.8MPa~5.2MPa。整体上,非水反应高聚物材料抗压强度随密度的增大而增大,但经过冻融循环作用后,抗压强度都有所下降。原因在于高聚物固结体内部泡孔在冻胀力与孔隙水压力的作用下会产生微小裂纹,并在反复冻融循环下进一步扩展,导致随着冻融循环次数的增多,不同密度的高聚物注浆材料的力学性能均有所下降。

图3 冻融循环作用下不同密度高聚物注浆材料抗压强度关系曲线

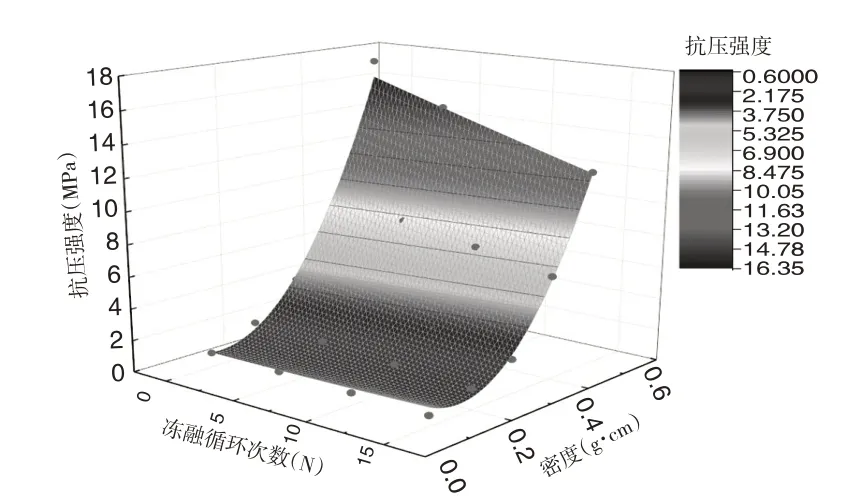

对高聚物注浆材料抗压强度、冻融循环次数、试件密度进行非线性曲面拟合分析,分析其变化规律,得到抗压强度与冻融循环次数、密度的变化关系如公式(1),拟合曲线如图4所示。

图4 冻融循环作用下不同密度高聚物注浆材料抗压强度拟合曲面

式中,fcu为冻融循环N次后的立方体试块抗压强度,MPa;

N为冻融循环次数,次;

ρN为冻融循环N次时试件的密度,g·cm-3。

材料冻融循环下的抗压强度拟合方程式为二次多项式,均方根误差为0.3067,残差平方和为4.294,拟合度R2为0.988。

3.2 抗压损伤度随冻融循环次数的变化规律

材料抗压强度在冻融循环次数不断增加的情况下,强度值发生改变,其冻融损伤强度变化也呈现出一定的规律性,根据公式(2)可计算试件抗压损伤度。

式中,Kcu,N为冻融循环N 次后的试件抗压强度损伤度;

fcu,N为冻融循环N次后的试件抗压强度,MPa;

fcu,0为未经过冻融循环的试件抗压强度,MPa。

高聚物注浆材料试件的抗压损伤度与密度、冻融循环次数的关系分别如图5和图6所示。总体来看,抗压强度损伤度随冻融循环次数的增多而增大。对比5次、10 次、15 次冻融循环后抗压强度损失变化可知,当密度不断增大时,抗压强度损伤度先增大后减小而后又增大,10 次、15次冻融循环后材料的强度损失较5 次冻融循环作用更为严重,且低密度高聚物材料的强度损伤程度更大。其中0.3g/cm3密度高聚物材料在冻融循环为5 次、10 次、15 次时的损伤度分别为27.4%、29.9%、56.5%,为不同密度试验组试件损伤度变化最大一组,0.4g/cm3密度高聚物材料的冻融循环为5 次、10次、15 次的损伤度分别为0.80%、10.77%、22.00%,为不同密度试验组试件损伤度最小一组。

图5 抗压损伤度与密度的变化关系

图6 抗压损伤度与冻融循环次数的关系

总体上看,当高聚物注浆材料密度较低时,其抗压强度较小,冻融作用对材料的抗压特性影响较明显,材料性能下降,抗压强度降低。这主要是由于材料本身强度相对较小,而内部泡孔较大,气泡数量较多,在冻融循环的条件下,材料受冻胀力与孔隙水压力影响产生损伤劣化,冻融循环次数增加,破坏程度积累也会随之加剧。密度为0.3g/cm3的高聚物注浆材料在15 次冻融循环后强度损失超过50%。相比低密度高聚物材料,冻融循环作用对高密度试件的影响降低。这是由于在自然状态下,密度增大,固结体内泡孔数量减少,泡壁变厚,强度较大,随着冻融循环次数的增加,材料的冻胀力以及孔隙水压力对材料的影响有所下降。密度为0.4g/cm3的高聚物材料受冻融循环作用影响最小。

4 结语

①非水反应高聚物注浆材料抗压强度与冻融循环次数和密度呈现二次多项式回归关系。

②非水反应高聚物注浆材料抗压强度随密度的增大而增大;随着冻融循环次数的增多,不同密度的高聚物注浆材料抗压性能均有所下降。

③抗压强度损伤度随冻融循环次数的增多而升高,随密度的增长先增大后减小而后又增大,且低密度高聚物材料的强度损伤程度更大。

④密度为0.4g/cm3的高聚物材料抗压强度受冻融循环作用影响最小。