“L”型布置的重力式沉箱码头和组合钢管—钢板桩码头交接处施工技术应用

2022-02-03王盛华广州港股份有限公司

王盛华 广州港股份有限公司

1.工程概况

1.1 工程规模

广州港南沙港区近洋码头工程位于广州市南沙区沙仔岛黄阁镇沙仔村东侧,广州港出海航道主航道狮子洋西岸,北端紧靠广州港南沙汽车滚装船码头。项目为顺岸式码头,主码头占用岸线546m,建设2个50000GT汽车滚码头,利用主码头西侧河涌岸线,布置挖入式港池,设置副码头,建设1个3000DWT杂货泊位,码头面设计高程为+3.5m,可同时兼顾2艘工作船靠泊。

1.2 码头结构特点

项目建设的1、2#泊位占用岸线546m,为重力式沉箱结构,沉箱尺寸(长×宽×高)为18.77×12.65×14.0m,码头前沿水深为-14.5m。通常重力式码头主副码头结构交接处为大沉箱连接小沉箱,在不影响使用功能的前提下,为节省造价,减少开挖,本项目副码头前墙采用组合钢板桩—钢管桩系统,3#泊位长179m,利用主码头西侧河涌岸线,布置挖入式泊位,为组合式板桩结构,主桩采用Φ1422钢管桩(δ=20mm),辅桩采用双拼AZ20-700(δ=10mm)钢板桩,拉杆连接上部胸墙和后方锚碇墙,码头前沿水深-8.2m。整个码头布置成“L”型,交接部位为重力式沉箱和组合钢管钢板桩垂直交接处。

2.不同码头结构交接处施工技术难点

码头交接部位防漏砂处理难度大[1],本文所述项目的施工技术难点如下:

(1)在施工组织方面需要考虑以下因素:沉箱基础挖槽和岸坡上沉桩均需要考虑岸坡稳定;岸坡开挖带来了近接沉箱后侧部分钢管桩变为水上沉桩作业;基床抛石对钢管桩沉桩作业影响;沉桩作业的震动对沉箱基础及安装的沉箱影响。

(2)沉箱基础开挖放坡导致岸坡表层被挖除,基槽开挖至-19m,达到强风化泥岩层,钢管桩在该层地质中沉桩较困难,导致近接沉箱后方的钢管桩设计沉桩底高程为-22m,钢管桩沉入不超过3m,钢管桩设计顶高程为+0.4m,施工期外露悬臂部分约19.5m,桩基存在严重不稳。

(3)“L”型码头交接段在垂直方向上为沉箱结构和钢管-钢板桩组合衔接,同时沉箱底部存在沉箱结构和抛石基床水平方向接缝,由于码头后方为回填砂,项目建成后,海浪冲刷、水下暗流及码头上部移动荷载作用下,如果结构衔接缝未处理好容易出现漏砂,造成码头后方塌陷,影响码头结构及使用,后期修复费用较大。

图1 重力式沉箱和组合钢管钢板桩交接处平面示意图(单位:mm)

(4)码头后方部分组合桩为水上施工,且钢管桩外悬臂较长,在组合装后方锚定墙和拉杆安装前,组合桩后方的回填工艺造成挡墙顶部变形的控制。

3.解决措施

王春源[3]提出了重力式沉箱码头的衔接段施工技术,徐征晖[2]提出了重力式、板桩和高桩码头单种不同码头的交叉衔接段施工技术,结合本项目实际,本文提出以下解决措施:

3.1 施工组织安排

1)由于沉箱基础需要开挖,为方便岸坡开挖施工,同时减少开挖期间造成岸坡局部不稳等因素,在施工安排上先进行沉箱基槽及岸坡开挖作业,边坡开挖按照1:2放坡,坡顶淤泥及淤泥质土按照1:3放坡。

2)交接段部位受沉箱基槽开挖放坡影响,边坡开挖线距2#泊位前沿55m左右,形成水域,导致3#泊位组合钢板桩施工在此范围内由陆上施工变为水上施工。在岸坡开挖破除海堤为防止海水灌入后方场地,沿开挖坡顶线退后2m预先施工砂袋围堰,一端连接现有海堤,另一端连接已建的临时防洪堤围堰,形成闭合临时挡水围堰。

3)基床及岸坡开挖成型后,考虑到基床抛石后将导致基床石范围内钢管桩沉桩困难,同时岸坡开挖造成水上沉桩,考虑桩基数量较少,且便于钢管桩沉桩控制,考虑采用搭设接岸钢栈桥,利用柴油锤加振动锤沉桩作业。

4)交接处组合桩沉桩完成后,采用挖机对交接部位基床抛石,分层厚度控制在1m,桩四周抛石要求均匀,然后夯实,再次抛第二层,重复上述步骤直到接近设计高程,最后人工基床整平施工,完成沉箱安装。

3.2 施工期间嵌岩桩稳桩措施

为解决施工期间的稳桩问题,对紧靠沉箱后方的部分钢管桩底部增加嵌岩桩,实现施工阶段浅入土钢管桩稳定,同时保证挡墙结构后方回填时的钢管桩踢脚稳定,嵌岩桩施工采用冲击成孔,具体施工工艺如图2所示。

图2 嵌岩桩稳桩措施施工流程图

3.3 交接部位防漏砂措施

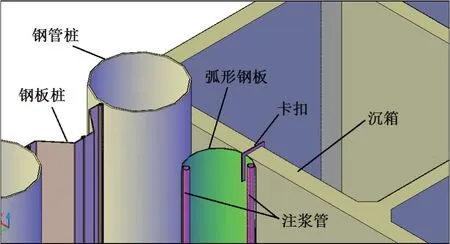

冯刚[4]提出了一种管板桩与沉箱衔接处的倒滤结构,本文结合项目实际提出一种新的防漏砂措施,具体如下:在交接段沉箱和组合桩完成施工后,①先进行沉箱和基床部位倒滤层施工,沉箱后趾采用回填二片石垫层、混合倒滤层及土工布铺设;②在沉箱和组合桩垂直交接处沉入两端带有注浆管的弧形钢板,其中弧形钢板采用长14m,直径Ф1000mm,壁厚10mm的钢管桩切割而成,注浆管采用直径Ф40mm管,材质为PPR,沿管轴线间隔50cm开孔,孔径10mm。弧形钢板加工完成后同步安装注浆管;③进行交接部位后方抛石棱体、分级倒滤层结构施工,交接处设置分级倒滤,由内而外依次为:100~200kg抛填块石→二片石垫层500mm(放坡1:1.25)→混合倒滤层600mm(放坡1:1.5)→短纤非织造土工布二层(400g/m2);④最后利用注浆管对交接处灌浆处理,浆液采用水泥砂浆,利用注浆机注入。

图3 弧形钢板安装示意图

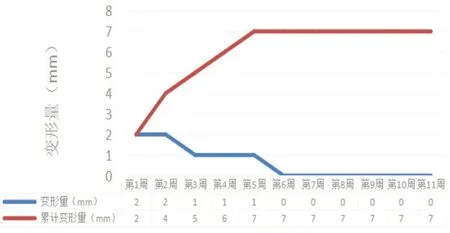

图4 码头变形量统计表

图5 交接处完工航拍图

通过上述4点关键施工措施,顺利解决了L型码头转角处易漏砂的问题。

3.4 码头后方回填期的前墙位移控制

待交接处各倒滤结构施工完成及嵌岩桩混凝土达到设计强度后,可进行交接处回填砂施工。考虑到交接处部分钢管桩虽已进行嵌岩处理,但组合桩整体外露悬臂长度仍较大。为减小后方回填产生土压力造成3#泊位组合桩挡墙结构变形过大,对码头后方回填砂施工分三个施工步骤进行:

第一步:在交接段回填砂施工前先对组合桩迎水侧按照1m厚度抛填碎石反压,逐层回填至3#泊位设计底高程-8.2m,同时码头后方逐层回填砂,通过踢脚部位反压抵消回填砂产生的水平土压力。码头后方回填砂按照2m每层回填,回填至0.0m。从陆侧向码头后方推进,填砂不得填超钢管桩后23.5m范围,组合桩后侧不填,放坡1:2,填砂坡脚不得高过-8.2m。

第二步:在填砂高程0.0m平台上用60型柴油打桩锤沉φ630,壁厚10mm,斜度1:3,间距2.5m对桩5对。开挖基础至-2.5m,做碎石、C20混凝土垫层,现浇后锚定墙10m,按照2.5m间距前墙部位钢拉杆,现浇上部胸墙,待锚定墙、胸墙达到强度后,回填锚定墙前后块石,再安装连接整根钢拉杆,利用收紧器将拉杆加载至2.5t力。

第三步:逐层回填交接缝处的倒滤层至+0.4m,逐层回填倒滤层后方的回填砂,施工过程中回填砂和倒滤层须同步分层进行抛填,回填砂低于倒滤层标高1m左右,同时做好施工过程中的位移观测。

4.实施效果

交接处组合桩施打完成后,在后方回填砂回填及振冲密实施工过程中定期对管板结构进行连续11周的变形观测,根据变形量统计,码头变形每周最大值为2mm,且5周以后达到稳定状态,变形值为0,最终累计变形值为7mm,变形量较小,码头整体稳定性达到了较高的水平。同时,通过专业仪器对码头交接处的前沿进行含砂量对比测定,测得含砂量无突变情况,同时填砂表面无塌陷情况,可以判断码头未发生漏砂。经过持续的监测、观察分析,验证了本工程“L”型码头交接处的稳桩和防漏处理措施结构变形控制及防漏砂措施达到了预期效果。

5.结论

港口岸线是国家宝贵资源,近年来国家不断加强对港口岸线集约化利用的要求,港口岸线开发建设要始终贯彻集约高效、衔接融合等原则。在港口规划建设中,为满足岸线的规模化集约化利用要求,实现不同吨位及船型的组合使用,充分释放港口岸线的能力,采用同种形式不同规格或不同结构形式的码头结构交接的设计将得到更广泛的应用。本文通过对“L”型布置的重力式沉箱码头和组合钢管-钢板桩码头交接处施工技术难点及解决措施进行详细阐述,并通过对实施效果的观察,验证了该方案的有效性。本施工技术的成功应用,在施工技术方面为采用不同结构的码头交接处施工提供了重要借鉴。在社会效益方面,也将为加快打造沙仔岛汽车枢纽,推进《南沙方案》落地落实,加快形成以国内大循环为主体、国内国际双循环相互促进的新发展格局提供助力。