发动机机油滤清器滤层强度分析及优化

2021-01-08刘攀勇陈振雷柳超杰林枝强

刘攀勇, 陈振雷, 商 晴, 柳超杰, 林枝强

发动机机油滤清器滤层强度分析及优化

刘攀勇, 陈振雷*, 商 晴, 柳超杰, 林枝强

(宁波大学 海运学院, 浙江 宁波 315832)

针对机油滤清器工作工况下进出口压差、机油滤层强度及导流桩高度等问题, 通过试验测试与仿真相结合, 对滤清器初步设计进行了评估及优化, 以确保滤清器在工作工况下进出口压降及滤层强度能满足要求. 首先进行滤层性能试验, 得到滤层的惯性阻力系数和黏性阻力系数; 再通过滤层多孔介质CFD分析, 对滤清器进出口压降进行分析计算. 结果表明: 在-18℃、25℃和70℃的工况下, 进出口压降都小于10kPa, 满足相关要求. 针对滤层的最大主应力超过其抗拉强度的问题, 通过CAE仿真分析, 优化滤层与导流桩间隙, 将滤层最大主应力由110.1MPa降至36.99MPa, 小于其抗拉强度42.8MPa.

滤清器; 滤层; 黏性阻力系数; 惯性阻力系数; 强度分析

发动机的机油过滤器能优先滤除对发动机磨损最有害的金属屑和无机杂质等物质, 从而能有效降低发动机摩擦副的磨损, 延长发动机使用寿命, 同时还能较好地改善发动机机油品质, 达到延长发动机寿命的作用[1-3]. 所以机油滤清器必须具有滤清能力强, 流通阻力小, 使用寿命长等特点[4]. 但影响滤清器过滤性能的主要是滤层, 如果滤纸所受主应力大于其抗拉强度, 则会破坏滤纸, 导致滤层丧失过滤能力. 更为严重的是, 材质较差或损坏的滤纸产生大量纸屑, 造成发动机润滑系统油路堵塞或零部件异常, 导致发动机损坏或报废.

因此大量学者针对滤清器过滤问题做了许多研究. Kaukopaasi等[5]在研究中证实, 滤清器多层复合滤纸在过滤效率和使用寿命上明显优于单层滤纸, 但是复合多少层可以达到最好效果还有待研究. 梁云等[6]用纤维梯度结构设计理念制备了具有梯度过滤功能的滤纸, 但是要想过滤精度高, 孔径就要变小, 阻力就会变大, 反之精度就会降低. 李亨等[7]综合对比了多孔介质-纯流体耦合流动区域的数值模拟方法及现状, 认为多孔介质模型可以用于多孔介质中流体流动的数值模拟, 且此方法后续一直延用在滤层的CFD计算中.

本文针对过滤器进出口压降及滤纸强度不足的问题, 在完成滤纸试验测试的基础上, 通过CFD计算出在-18℃、25℃和70℃工况下的进出口压降以及滤纸所受最大主应力, 最终通过优化分析并完善了滤清器的下壳体以及改变滤层与导流桩间距, 在保证进出口油压的同时, 减小了滤纸受到的最大主应力.

1 理论分析

1.1 数学模型

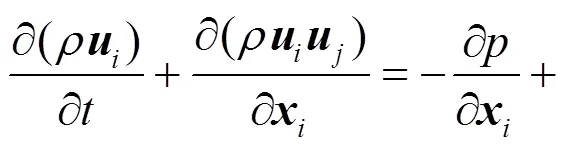

机油滤清器在工作流量范围内一般采用湍流模型, 在计算时采用Reynolds时均方程法对模型进行计算[8]. 流体运动满足质量守恒定律和动量守恒定律, 基本瞬时控制方程组由质量守恒方程和动量守恒方程组成[9].

质量守恒方程:

动量守恒方程:

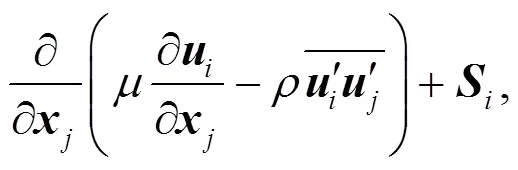

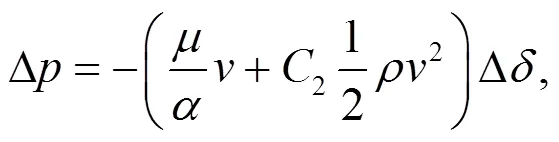

流体流过滤层(多孔介质)时遵守Darcy定律[10], 当流经均匀的多孔介质时, 动量方程的源项由黏性损失项和惯性损失项组成, 计算公式如下[11]:

将上式在滤层厚度方向进行积分, 可得:

1.2 边界条件

2 模型建立

2.1 网格模型建立

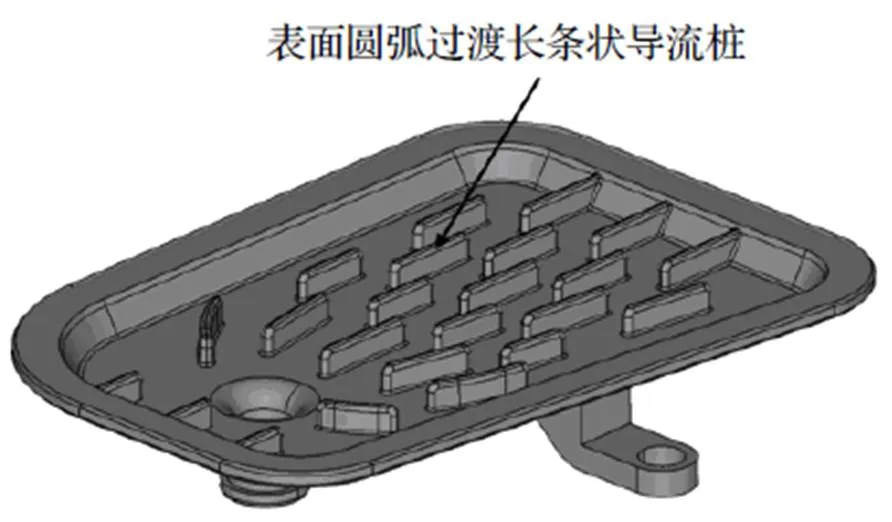

使用Hypermesh软件对机油滤清器进行四面体网格划分[12], 最小网格尺寸为0.1mm, 最大网格尺寸为5.12mm, 网格总数量为226万, 滤层的厚度为1.2mm. 初始设计中, 滤层和导流桩之间的距离为0.4mm, 滤清器下壳体内有8个长方体的导流桩, 当滤层受力时, 导流桩对滤层起到支撑作用, 滤清器模型如图1所示.

2.2 各工况边界条件

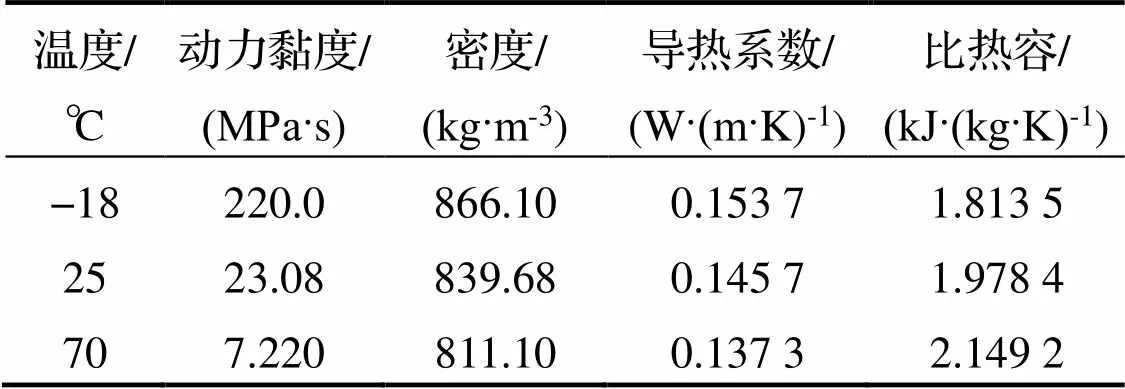

当滤清器处于工作状态, 流经的机油油温不同时, 机油的各项参数也有所不同. 3种不同温度下滤清器中机油的各项相关参数见表1.

表1 各温度下的机油参数

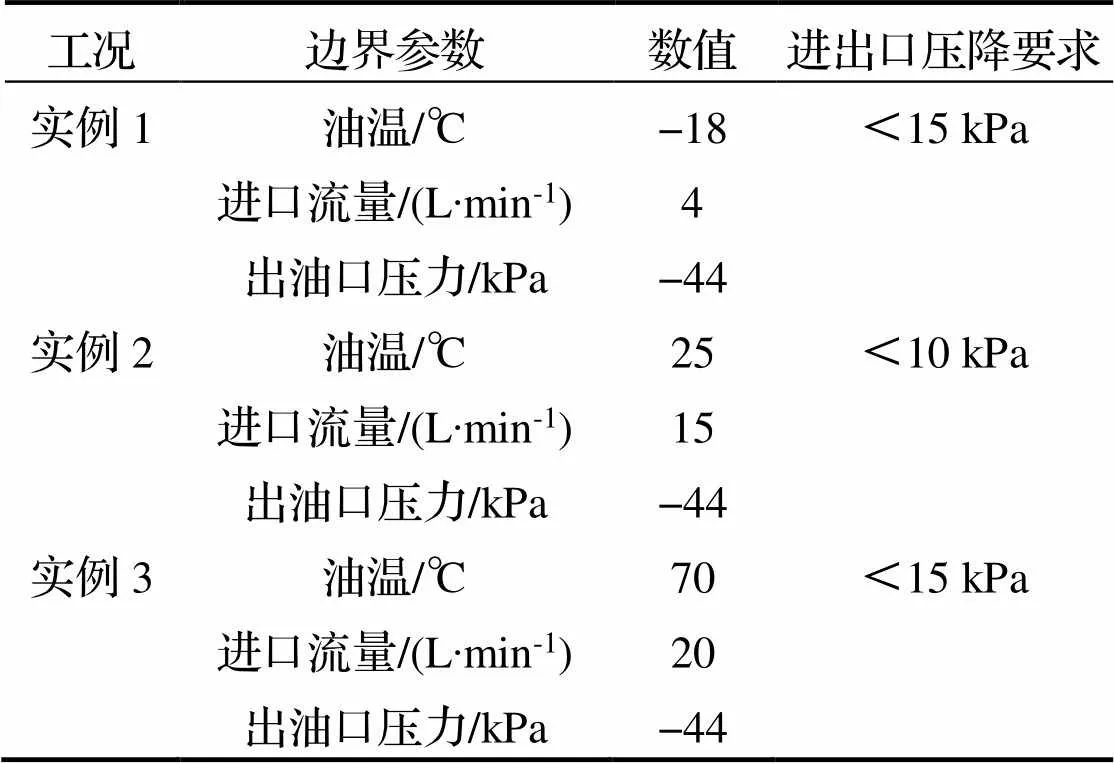

按设计要求, 过滤的机油在不同温度条件下,流经滤层时对滤清器进出口油压有一定压差要求, 同时也对滤层所受最大主应力有一定的要求. 设计的具体工况条件见表2.

表2 各工况边界条件

由表2可知, 在-18℃且进口流量为4L∙min-1时, 进出口压降要小于15kPa; 在25℃且进口流量为15L∙min-1时, 进出口压降要小于10kPa; 在70℃且进口流量为20L∙min-1时, 进出口压降要小于15kPa. 并且需要满足在25℃温度下, 当滤层上下压差为85kPa负压时, 滤层所受最大主应力不能超过其本身的抗拉强度42.8MPa.

3 滤层性能测试

3.1 试验原理

CFD计算进出口油压和滤层表面压差时, 计算软件对于多孔介质所需要的输入参数中, 缺失滤层的惯性阻力系数和黏性阻力系数. 为获得准确的流体力学分析参数, 需进行滤层性能试验[13], 以得到对应滤层的惯性阻力系数和黏性阻力系数.

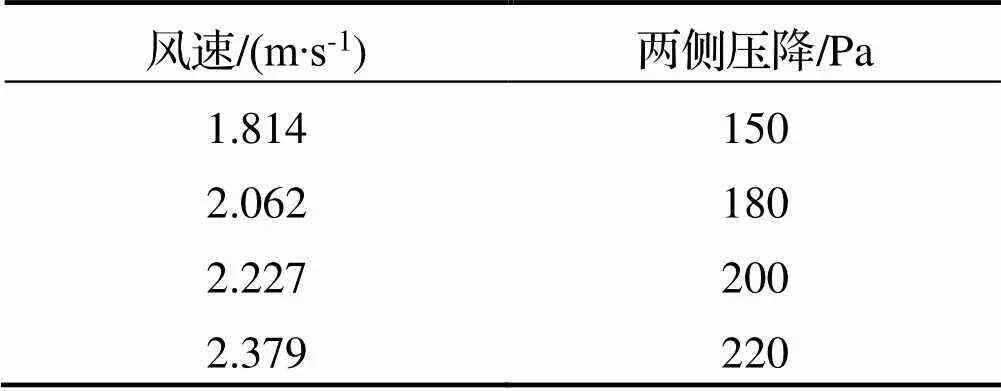

根据式(4), 在已知机油黏性系数、密度以及滤层厚度的条件下, 若要得到滤层的黏性阻力系数和惯性阻力系数, 需要试验得到迎面风速和滤层两侧的压降.

试验在规定压差条件下, 测试一定时间内垂直通过试样给定面积的气流流量, 计算出透气率, 再将透气率换算成迎面风速, 即1L∙(m2s)-1为10-3m∙s-1. 具体测试数据见表3. 表3中的风速值为每组试验压降下5次试验风速的平均值, 以确保数据的可靠性.

表3 风速与压降测试数据

3.2 试验数据处理

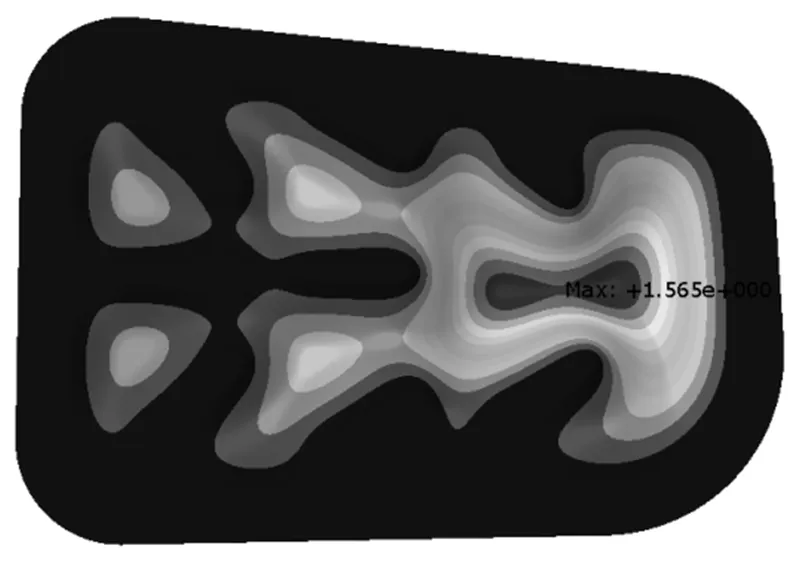

根据上述表3数据, 通过数据拟合可以得到以下压降与风速的表达式:

4 结果及优化分析

4.1 结果分析

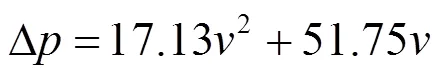

通过滤层的性能试验, 得到了相对准确的黏性阻力系数和惯性阻力系数. 通过Fluent软件计算得到初始设计下表2中3个工况的进出口压降分别为3.2、3.9和4.6kPa. 以-18℃的工况为例, 进出口压降云图如图3所示, 且3个工况下的进出口压降全部小于10kPa, 符合要求.

图3 -18℃工况下进出口压降图

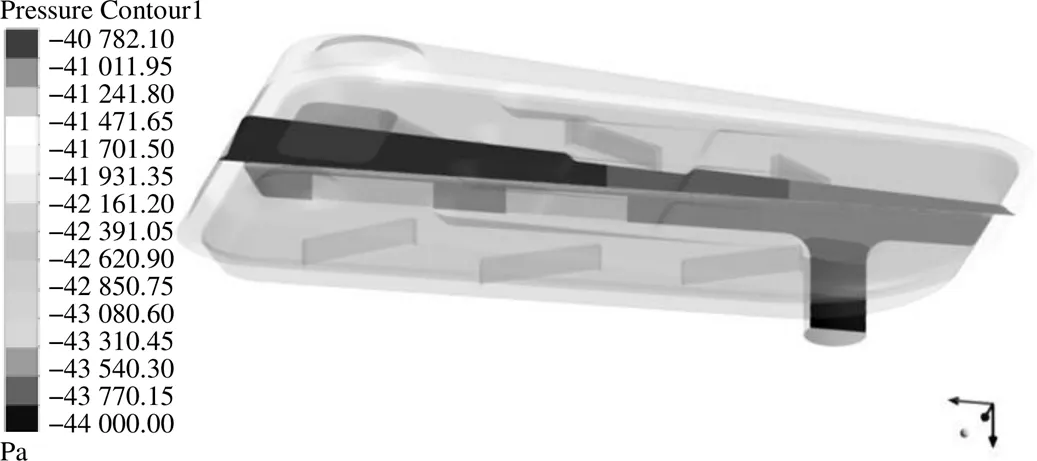

但在25℃温度下, 滤层上下压差为85kPa时, 滤层的最大主应力云图如图4所示. 由图可见, 在滤层与导流桩接触部位的最大主应力为110.1MPa, 超过滤层抗拉强度42.8MPa, 不符合要求, 需要对其进行优化分析.

图4 滤层最大主应力云图

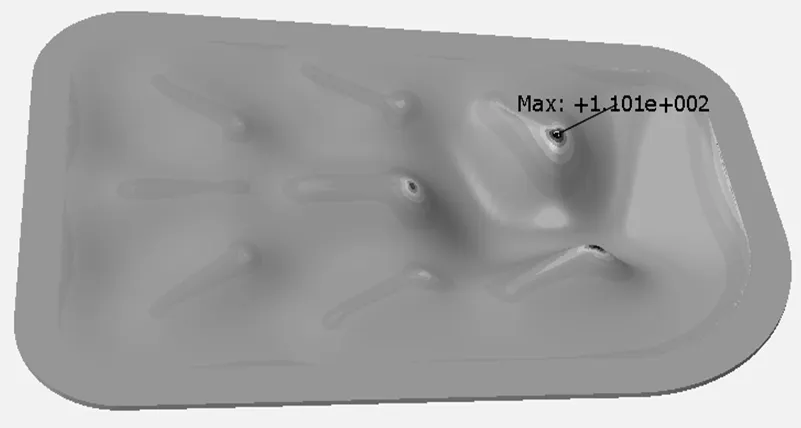

图5为滤层位移云图, 由图可知, 滤层的最大位移量为1.565mm, 但在初始设计中滤层和导流桩的间隙仅0.4mm. 所以在工作状态时, 导流桩对滤层出现过度支撑, 导致滤层产生高达110.18MPa的应力.

图5 滤层位移云图

4.2 优化分析

导流桩在机油滤清器工作的过程中起着承担滤层部分应力的作用. 如果导流桩数量较少, 与滤层的间隙过大, 导流桩将不能对滤层产生有效支撑, 从而导致滤层在其边缘产生过大应力. 如果导流桩与滤层的间隙过小, 则会使得导流桩对滤层产生过度支撑, 导致滤层接触局部产生过大应力. 因此, 需要对导流桩的形状及其与滤层的间隙进行优化, 使其满足项目目标.

针对图4导流桩局部产生应力过大的情况, 对导流桩进行优化. 图6为优化后的下壳体模型, 初始设计的8个长方体导流桩改进为23个表面带有过渡圆弧状的导流桩. 23个导流桩均匀分布为6行, 每行3~4个, 出油口两端各分布1个, 均匀分散来自滤层的应力. 同时导流桩的布设应满足基本导流作用, 避免因导流桩分布过密影响出油效率.

图6 优化后下壳体模型

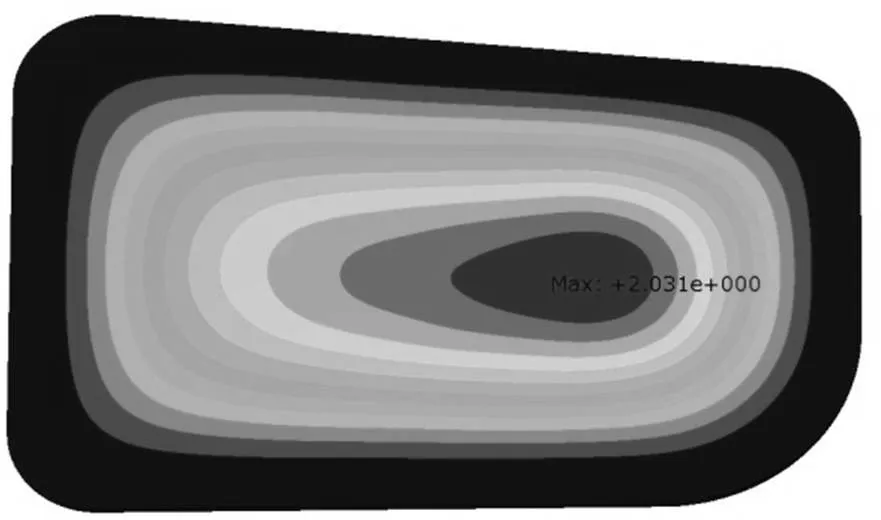

采用Abaqus软件[14], 进行滤层应力最优设计计算分析. 分析表明, 逐步增加滤层与导流桩间隙将导致滤层中部与导流桩接触的部位应力减少, 同时滤层边缘部位应力增加. 间隙量达到2mm, 且滤层上下压差为85kPa条件时, 滤层边缘最大主应力为36.99MPa, 滤层中部与导流桩接触应力为14.04MPa, 均小于滤层材料抗拉强度42.8MPa的要求, 符合条件. 图7为优化后的对应应力云图. 图8为优化后滤层的位移云图, 滤层的最大位移量为2.03mm, 此时滤层和导流桩刚好接触, 最大应力出现在滤层边缘部位.

最后通过Fluent软件计算得到表2的3个工况下的进出口压降分别为4.8、4.5和5.0kPa, 也满足要求. 图9为25℃工况下优化后滤清器进出口压降云图.

5 结语

针对过滤器进出口压降及滤层强度不足的问题, 在通过滤层性能测试获得计算参数的基础上, 进行流场与强度仿真, 并通过优化分析, 在不增加成本的条件下, 满足了进出口压降及滤层强度要求, 结论如下:

图7 优化后滤层最大主应力云图

图8 优化后滤层位移云图

图9 优化后25℃工况下进出口压降图

(2)通过滤层多孔介质CFD分析, 对滤清器进出口压降进行分析计算. 结果表明在-18℃、25℃和70℃的3个工况下, 进出口压降都小于10kPa, 满足要求.

(3)针对滤层最大主应力超过其抗拉强度的问题, 通过Abaqus仿真分析, 优化了滤层与导流桩间隙, 将滤层最大主应力由110.1MPa降至36.99 MPa, 小于其抗拉强度42.8MPa.

[1] 韦唐凌, 钟康海, 韦尚勇, 等. 基于CFD技术的离心式机油滤清器结构优化[J]. 内燃机与配件, 2019(11):4-8.

[2] 赵海蓉, 龚涛, 王佳, 等. 机油滤清器流体仿真与结构优化[J]. 过滤与分离, 2017, 27(2):38-41.

[3] Alie A, Darwito P A. Improve of engine oil lifetime by using additional filter: A case study at PT Vale Indonesia Tbk[C]. AIP Conference Proceedings, Surabaya, Indonesia, 2019.

[4] 朱坤. 详解机油滤清器[J]. 汽车维护与修理, 2015(2): 88-89.

[5] Kaukopaasi J G, Shah N B. Multi layered sheet: The media of the future for automotive filtration applications [J]. TAPPI Journal, 2002(1):127-132.

[6] 梁云, 胡健, 周雪松. 汽车用梯度结构过滤纸的研制[J]. 中国造纸, 2005, 24(8):18-21.

[7] 李亨, 张锡文, 何枫. 论多孔介质中流体流动问题的数值模拟方法[J]. 石油大学学报(自然科学版), 2000, 24 (5):111-116.

[8] 李佳, 刘震涛, 刘忠民, 等. 空气滤清器流动过程仿真与试验分析[J]. 浙江大学学报(工学版), 2012, 46(2): 327-332.

[9] 刘连明. 汽车空气滤清器流场分析与结构优化[D]. 南昌: 江西农业大学, 2018.

[10] 张惠, 王国丽. 滤层仿真参数的确定[J]. 内燃机与配件, 2010(9):18-20.

[11] Rybakov Y P, Semenova N V, Adam G, et al. Generalized Darcy’s law in filtration theory[J]. EPJ Web of Conferences, 2018, 173:2017-2020.

[12] 李伟, 王珂. 基于CFD的滤材仿真参数研究[J]. 汽车零部件, 2011(10):85-87.

[13] 曾锋. 基于HyperMesh软件的客车CAE前处理二次开发[J]. 客车技术与研究, 2019, 41(4):25-27.

[14] GB/T 14295-2019. 空气过滤器[S].

[15] Chen D R, Pui D Y H, Liu B Y H. Optimization of pleated filter designs using a finite-element numerical model[J]. Aerosol Science and Technology, 1995, 23(4): 579-590.

Oil filter layer stress analysis and optimization

LIU Panyong, CHEN Zhenlei*, SHANG Qing, LIU Chaojie, LIN Zhiqiang

( Faculty of Maritime and Transportation, Ningbo University, Ningbo 315832, China )

Aiming at the problems concerning pressure difference between inlet and outlet, strength of oil filter layer and diversion pile height under the working condition of oil filter, the preliminary design of filter is evaluated and optimized by the combination of experiment and simulation, so that the pressure drop of inlet and outlet and the strength of filter layer are ensured to meet the requirements. First, the filter layer performance test is performed to obtain the inertial resistance coefficient and the viscous resistance coefficient of the filter layer. Then the pressure drop at the inlet and outlet of the filter is analyzed and calculated by CFD (Computational Fluid Dynamics) analysis of the porous media of the filter layer. The results show that, under three working conditions of -18℃, 25℃ and 70℃, the inlet and outlet pressure drop is always less than 10kPa, which meets the requirements. In view of the problem that the maximum principal stress of the filter layer exceeds its tensile strength, CAE simulation analysis is used to optimize the gap between the filter layer and the diversion piles, making the maximum principal stress of the filter layer being reduced from 110.1MPa to 36.99MPa, which is less than its tensile strength of 42.8MPa.

filter; filter layer; viscous drag coefficient; inertial drag coefficient; stress analysis

TK432

A

1001-5132(2021)01-0045-05

2019−12−05.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(11972203); 宁波大学人才工程项目(理).

刘攀勇(1995-), 男, 安徽巢湖人, 在读硕士研究生, 主要研究方向: 流体与动力机械结构仿真. E-mail: 1070409780@qq.com

陈振雷(1963-), 男, 浙江宁波人, 博士/教授, 主要研究方向: 高端制造仿真分析. E-mail: chenzhenlei@nbu.edu.cn

(责任编辑 章践立)