一种推挽式拉链腔型声光子晶体加速度计

2022-01-15刘红硕舒晓武

刘红硕,毕 然,傅 力,佘 玄,陈 侃,舒晓武

(1. 浙江大学光电科学与工程学院,杭州 310027;2. 光迅科技股份有限公司,武汉 430205)

加速度计作为重要的惯性元件之一,在惯性导航和惯性制导系统中有着广泛的应用,尤其与海陆空天运载体的自动驾驶高精度制导联系在一起而倍受重视。传统的MEMS加速度计受到测量原理本身的限制,不能满足高精度和高环境适应性惯性导航领域的要求。微光机电系统(Micro-Opto-Electro-Mechanical Systems, MOEMS)加速度计具有高精度、抗电磁干扰等优势[1,2]。根据工作原理的不同,国内外对MOEMS加速度计的研究主要有微结构光栅式加速度计[3,4]、亚波长谐振式加速度计[5]、光波导式微机械加速度计[6,7]几种类型。

腔光力学系统[8]为高精度光学探测提供了新的途径[9-11]。腔光力学系统利用光来操纵量子区域的机械运动,通过声子与光子间的耦合作用,实现微小运动的高精度光学探测,接近甚至超过标准量子极限[12]。最近,研究人员正在致力于将腔体微型化,加州理工大学课题组设计了一种氮化硅材料的光子晶体纳米梁加速度计[13],分辨率为10μg/、工作带宽大于20 kHz,但其旁轴加速度干扰限制了实际应用;伦敦大学的课题组设计了回音壁式球形二氧化硅微腔加速度计[14],其分辨率为4.5μg/偏置不稳定性31.8 μg;马里兰大学的Cervantes等人设计了一种光纤F-P腔加速度计[15],分辨率为100ng/带宽10 kHz,但其敏感单元体积相对较大,且结构不利于单片集成;电子科技大学的课题组提出了一种硅基光子晶体板型微腔加速度计[16],实验得到加速度计样机噪声密度为8.2μg/但该方案的线性区较小,量程范围仅为170 mg,动态范围43 dB。

本文基于腔光力学原理,在铌酸锂单晶薄膜材料[17-19]上设计了一种基于声光子晶体拉链腔结构的光学芯片式微加速度计,针对惯性导航系统对高精度小型化集成化光学加速度计需求,对声光子晶体拉链腔结构参数进行了设计,得到相关性能的分析结果。加速度传感器实现了强光机耦合,同时采用推挽结构进行差分检测,消除z轴加速度带来的误差,进一步提升灵敏度,同时实现20 kHz大带宽、80g大量程与10 μg量级高分辨率传感,利用铌酸锂单晶薄膜实现电光调制与传感单元的集成。

1 结构与原理

图1所示为光子晶体拉链腔加速度传感器总体结构,芯片采用铌酸锂单晶薄膜材料,光子晶体拉链腔结构由两个光子晶体纳米梁组成,其中一个两端与波导相连,另一个放置在质量块的顶(底)部。之所以称为拉链腔,是因为其类似于机械紧固件中的拉链,质量块通过两端高度受力的纳米臂悬挂在中心,可以实现高机械品质因子QM,加速度敏感单元的尺寸小于1.5×0.5×0.5 mm3,拉链腔的悬空结构示意图如图2所示。

图1 推挽式拉链腔型声光晶体加速度计Fig.1 Structure diagram of push-pull optomechanical crystal accelerometer with zipper cavity

图2 声光子晶体拉链腔悬空结构示意图Fig.2 Schematic diagram of suspended structure of optomechanical crystal zipper cavity

由于光子晶体微腔结构,当入射激光频率和光学微腔的谐振频率接近时,光场耦合进入谐振腔并在微腔内形成驻波,穿过光子晶体区域到达出射波导,即该结构的传输光谱是峰型的,在谐振频率处具有最高的光透射率。为了实现电光调制与加速度计敏感单元的单片集成,本文在硅衬底铌酸锂单晶薄膜上制备加速度计结构,同时采用了差分设计方案,光源通过垂直耦合光栅耦合进入后,经过MMI耦合器分成两路,分别经过敏感单元后携带加速度信息进入探测器。

当器件在Y方向存在加速度时,质量块在平面内产生微小位移y,光子晶体微腔的狭缝大小发生改变,由于光腔场主要局限在纳米梁之间的缝隙中,光学谐振频率与纳米梁在器件平面内的位移产生强烈的耦合,导致光学微腔的谐振频率发生变化,即与入射激光频率失谐。一方面,光学谐振频率与入射激光失谐引起输出光强的变化从而敏感加速度;另一方面,腔内光场分布发生变化,改变腔内光学梯度力,进而改变机械谐振频率与机械阻尼,称为辐射压力动态反作用。

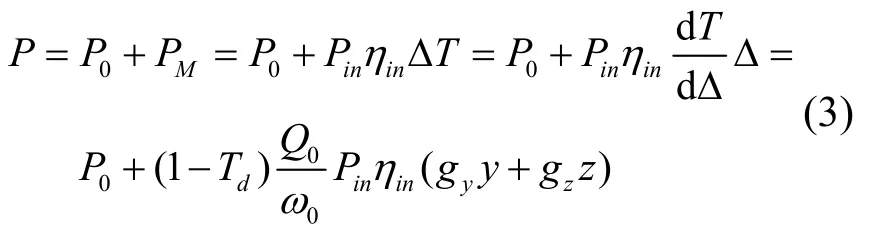

拉链腔透射率的传输曲线为:

其中,aout与ain分别表示输出与输入光场,eκ表示入射波导与拉链腔之间的耦合率,κ表示拉链腔中总的衰减率。将探测激光器锁定在 Δ=-κ/2的红色失谐处,此时对于固定的腔内光子数,传输曲线的斜率最大,即加速度计的灵敏度更高,计算得到斜率为:

Q0为拉链腔的光学品质因子,ω0为拉链腔的谐振频率,设则光电探测器接收的功率P可表示为加速度在Y和Z两个方向上引起的微小位移y与z的函数:

其中,gy和gz为光机耦合系数,分别定义为Y方向与Z方向上单位位移造成的光学频移。考虑到实际工艺中,推挽结构的两个拉链腔不会完全相同,因此有 Δi=gyiy+gziz的关系,i表示第i个拉链腔。Pin表示激光输入功率,ηin量化了腔与检测器之间的光纤锥形波导中的光损耗。

Y方向为加速度计的敏感轴,X方向上无法发生机械运动,但Z方向的加速度输入会严重影响系统的测量精度。因此,使用推挽结构来抵消Z轴加速度输入。设两个探测器初始光功率分别为P01与P02,探测到的光功率分别为P1与P2,则由Y方向与Z方向加速度引起的探测器功率变化可表示为:

其中,

Y方向加速度引起两个腔的运动相反,因此符号相反;Z方向加速度引起两个腔的同相运动,因此符号相同。根据式(4)消去z可得:

通过实验标定得到1a、a2、gy1、gy2、gz1、gz2几个参数的数值后,即可利用推挽结构消除Z轴加速度带来的误差,计算出准确的Y方向的位移与加速度值。

2 加速度计结构仿真与分析

2.1 声光晶体仿真分析

加速度计传感单元采用声光子晶体结构,声光子晶体可以阻止特定频率的光场与机械场传播。改变纳米梁中心区域的晶格常数引入缺陷,两边的周期性晶格作为反射区,光场与机械场同时局域在纳米梁中,形成谐振腔,其基本结构如图3所示。

图3 拉链腔基本结构Fig.3 Structure of zipper cavity

器件采用硅衬底铌酸锂单晶薄膜材料,上层为600 nm厚的铌酸锂单晶薄膜,中间为2 μm二氧化硅缓冲层,下层为硅衬底。工艺流程中需要将缓冲层腐蚀以实现悬空的拉链腔与测试质量。设置纳米梁的宽度为700 nm,为了确保拉链腔较强的光机耦合,优化后的反射区晶格参数为(晶格常数a,矩形孔长度hx,矩形孔宽度hy)=(600 nm,267 nm,400 nm),缺陷区的矩形孔尺寸不变,晶格常数逐渐减小到0.9*a。分别仿真计算光子晶体与声子晶体的能带图以得到带隙信息,如图4所示,能带图中表现为结构缺陷区晶格的能带边缘(黑色虚线)处于反射区晶格的带隙中。

图4 声光子晶体能带结构Fig.4 Energy band diagram of optomechanical crystal

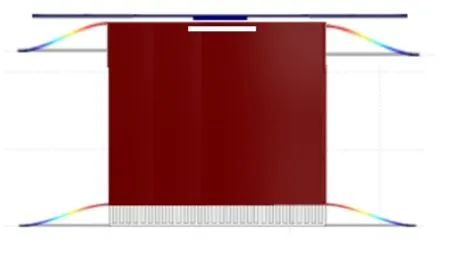

使用comsol对拉链腔进行仿真分析,计算得到拉链腔内部的光场分布情况与位移场分布情况分别如图5与图6所示。光场被反射区局域在拉链腔缺陷区的微小缝隙中,以产生足够强的光学梯度力实现声光耦合。将拉链腔的两个纳米梁间隙s设置为100 nm,对声光晶体拉链腔结构的仿真可以定量计算得到几个重要参数,包括光学谐振频率ω0= 194THz ,光学品质因子Q0= 9000,它反映了谐振腔对于光场的约束程度,Td= 0.89。此外,结合光场与位移场,利用公式计算出Y与Z方向的光机耦合系数为gy= 5.1GHz/nm ,gz= 21kHz/nm 。Z方向的光机耦合与Y方向相比小了三个数量级,但在高精度加速度计系统中这仍然是较大的干扰,因此推挽结构可以极大程度地改善加速度计相关性能。

图5 拉链腔的基本光学模式Fig.5 Fundamental optical mode of zipper cavity

图6 拉链腔的基本机械模式Fig.6 Fundamental mechanical mode of zipper cavity

2.2 加速度计性能仿真分析

利用comsol对整个加速度计敏感单元进行建模仿真,由四条纳米臂支撑的测试质量随输入加速度发生位移,仿真结果如图7所示。测试质量的尺寸为150 μm×60 μm,质量约为10-11kg,四条纳米臂的尺寸分别为200 nm×500 μm。仿真计算可以得到机械谐振频率ωm= 25kHz ,机械品质因子Qm=1× 1 06,较大的光机耦合系数gOM与机械品质因子Qm为加速度计提供了优异的性能。

图7 加速度计的基本机械模式Fig.7 Fundamental mechanical mode of accelerator

加速度计的带宽特性取决于机械谐振频率,得到加速度计带宽在20 kHz~25 kHz之间。通常来讲,加速度计的带宽与分辨率会相互制约,通常需要较大的测试质量才能获得更好的分辨率,但这又会限制器件的谐振频率,从而降低带宽。本文使用ng量级的测试质量产生较大(106量级)的机械品质因子,使得加速度计可以在保持大带宽的同时,具有更高的分辨率。

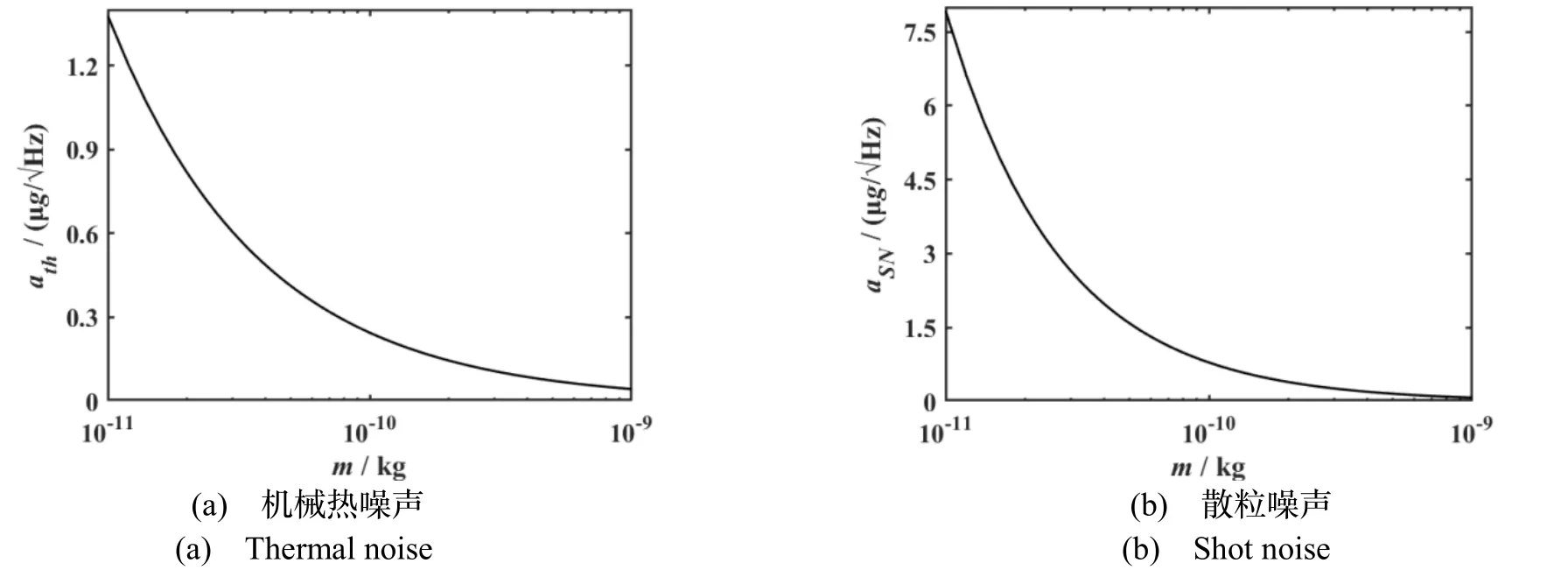

加速度计的噪声主要由两个方面构成,分别是机械热噪声ath与探测器的散粒噪声aSN。机械热噪声源于测试质量的热布朗运动,光子散粒噪声与探测器噪声分别产生于光的量子特性和使用光电探测器的光学测量特性。假设输入激光功率Pin= 100μW 与ηin= 0.57,则:

因此,基于以上参数的加速度计噪声等效加速度为10.24μg/。为了进一步增加加速度计的分辨率,在允许牺牲部分带宽的情况下增加测试质量m,为保证100 Hz量级以上的带宽,允许测试质量增大两个数量级,即 10-9kg。噪声变化情况如图8所示。

图8 加速度计的噪声特性Fig.8 Noise characteristics of accelerometer

仿真结果显示,随着质量增大到 10-9kg,光子散粒噪声减少两个数量级,达到88.6ng/,机械热噪声也减小到43.6ng这为突破 10-6g加速度传感奠定了理论基础。

3 加速度计量程优化设计

3.1 加速度计量程计算

加速度计的线性动态范围由谐振腔的光学线宽决定。当测试质量的运动使光学谐振偏移与光学线宽幅度相当时,线性动态范围结束。根据 Δ=gOM·x计算得到测量上限只能达到g量级,动态范围约50-60 dB,不足以满足惯性导航系统的要求。本文通过相位调制器对光载波进行移频,使加速度计始终工作在线性工作点,通过闭环控制增大其量程。为保证输入光频率始终处于谐振腔传输曲线斜率最大处,Δ1P与Δ2P分别表示两个探测器的功率变化量,则两个光路的调频幅度Δ1f与Δf2分别为:

此时,其线性动态范围不再由谐振腔光学线宽决定,而是由系统测量的线性度决定,即测试质量位移量x与输入加速度a之间的关系随着位移x的增大逐渐非线性,仿真得到的曲线如图9所示。

图9 测试质量位移量x与输入加速度a之间的关系Fig.9 The relationship between test mass displacement and the input acceleration

图中数据显示,加速度小于80g时,仿真曲线与标准曲线的位移偏差小于 3.5×10-6nm,等效加速度偏差小于10.2 μg的噪声等效加速度;当加速度超过80g时,a与x的关系表现出明显的非线性,等效偏差逐渐大于噪声,无法满足加速度计精度要求。因此加速度计的量程范围约为 ± 80g,如果需要进一步增大量程,需要优化质量块支撑结构的机械设计。

3.2 加速度计抗冲击能力计算

抗冲击能力是加速度计的重要性能之一。当系统突然输入远超量程的加速度,拉链腔之间的间隙s减小为0,两个纳米梁发生碰撞,连接在质量块上的纳米梁对连接在波导上的纳米梁产生推力,悬空梁结构与波导的连接处可能因为极大的应力而断裂。通过对拉链腔的下表面施加5210N/m的单位面积力,模拟大加速度输入时对纳米梁的作用力。此时等效加速度可以通过式(10)计算:

即

此时,其应力分布如图10所示,应力最大值达到1.3171 Gpa,与铌酸锂材料的断裂应力达到同一数量级,该值出现在悬空梁结构与波导的连接处。因此,加速度计的抗冲击能力约为 1 .5×104g。

图10 输入加速度1.5×104 g时拉链腔应力分布图Fig.10 Stress distribution diagram of zipper cavity when input acceleration is 1.5×104 g

4 结 论

本文介绍了一种基于腔光力学原理的推挽式声光子晶体拉链腔型光学芯片式微加速度计。加速度计采用铌酸锂单晶薄膜材料,实现了敏感单元与电光调制单元的单片集成。仿真结果显示,加速度计的带宽为20 kHz,分辨率达到10.2μg/。通过增大测试质量至 10-9kg的方法可以将分辨率提升至10-7g量级。采用闭环调频反馈,可将加速度计的量程扩展到± 80g。同时实现大带宽、高分辨率与大量程的加速度计传感。同时,加速度计适配激光光源,能够满足与谐振式光学陀螺集成为小型化惯性测量单元的性能需求,具备较广的应用潜力。