铜/不锈钢爆炸焊界面组织及性能

2022-01-08姜超龙伟民冯健张雷张硕

姜超,龙伟民,,冯健,张雷,张硕

(1.郑州机械研究所有限公司,新型钎焊材料与技术国家重点实验室,郑州 450001;2.中机智能装备创新研究院(宁波)有限公司,浙江 宁波 315700;3.舞钢神州重工金属复合材料有限公司,河南 平顶山 462500)

0 前言

随着先进装备制造向高性能、高可靠、高精度、低成本、结构功能一体化发展,单一结构材料已难以满足更高要求,高性能异质复合材料重要性日益凸显[1]。铜/不锈钢复合构件因其能够克服单一铜材作为结构材料强度低、成本高的问题,充分发挥铜良好的导电性、导热性及耐蚀性,综合利用不锈钢高强度、高耐蚀性的特点,在核电站和真空室换热系统[2-3]、铜电解精炼设备[4]、核聚变试验装置[5-6]等领域有着极大的应用前景。

爆炸焊是利用炸药爆炸产生的巨大冲击波,驱动金属材料发生高速运动和碰撞,从而实现冶金结合的特种焊接技术,利用爆炸焊技术可以实现铜/不锈钢[5-7]、钢/不锈钢[8]、钛/钢[9-10]、铜/铝[11-12]等众多异质金属大厚度、大面积复合,结合强度高、质量好。经过几十年的发展,爆炸焊已经成为国内工业上生产铜/不锈钢层状复合材料的主要生产方法之一[13]。在理论研究方面,研究人员提出了很多关于波状界面的形成机理,主要有覆板流侵彻机理、涡街机理、流体不稳定机理、应力波机理4种,然而尚未有一种成熟的理论得到研究人员的普遍认同,仍需进一步对波状界面的结合特征进行研究。

文中采用经验公式估算的爆炸焊工艺参数,制备了铜/不锈钢爆炸焊复合板。通过对复合界面组织形貌、成分、显微硬度、结合强度及板材拉伸试验结果进行分析,探究材料组织和性能的变化特征,以期为爆炸焊波状界面形成机理的研究提供参考。

1 试验材料及方法

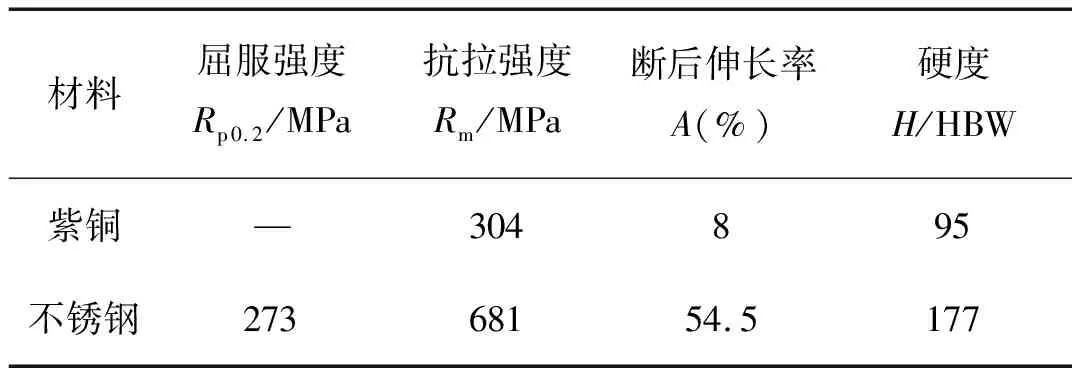

爆炸焊覆板采用T2紫铜,基板采用06Cr19Ni10不锈钢,两种材料规格均为400 mm × 400 mm ×8 mm,不锈钢的化学成分见表1,两种材料的主要力学性能参数见表2。

表2 铜和不锈钢的力学性能

1.1 工艺参数计算

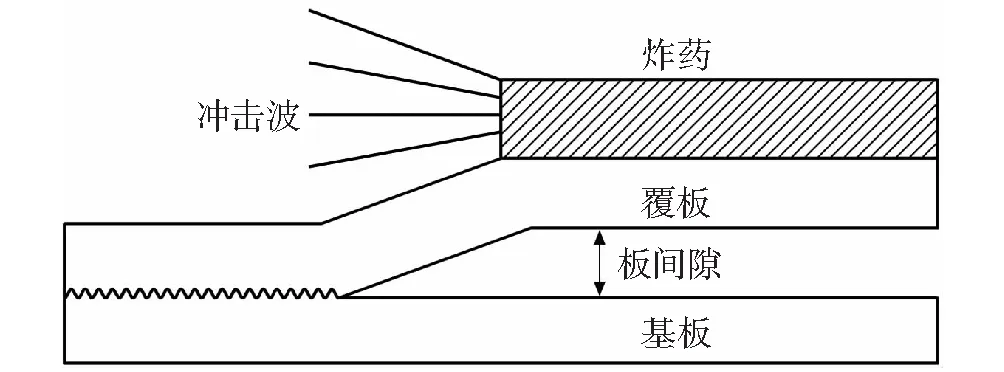

爆炸焊试验采用平行安装法进行,如图1所示。采用预先配置的粉状乳化铵油炸药,爆炸速度2 500 m/s,密度0.60 g/cm3。计算装药厚度及板间隙距离的经验公式如式(1)和式(2)所示[14]:

图1 爆炸焊示意图

(1)

h=0.2(δ0+δ1)

(2)

式中:Kg为装药系数,取值1.4;δ0,δ1分别为装药厚度和覆板厚度;ρ0,ρ1分别为炸药密度和覆板密度;h为板间隙距离。

覆板T2紫铜密度为8.90 g/cm3,厚度为8 mm,由式(1)和式(2)可计算出理论装药厚度为6.226 1 cm,两板间隙距离约为1.405 2 cm。为确保试验精度对计算的参数进行修正,实际装药厚度为62 mm,板间隙14 mm。

1.2 微观组织观察

爆炸焊试验完成后,沿爆轰波方向对紫铜/不锈钢复合板进行切割取样,金相腐蚀剂采用氯化高铁盐酸水溶液。采用Zeiss AxioVert.A1金相显微镜进行界面组织观察,采用带有能谱分析功能的Zeiss EVO 10扫描电镜进行背散射图像采集和成分分析,采用Phenom XL台式扫描电镜进行断口形貌观察。

1.3 力学性能试验

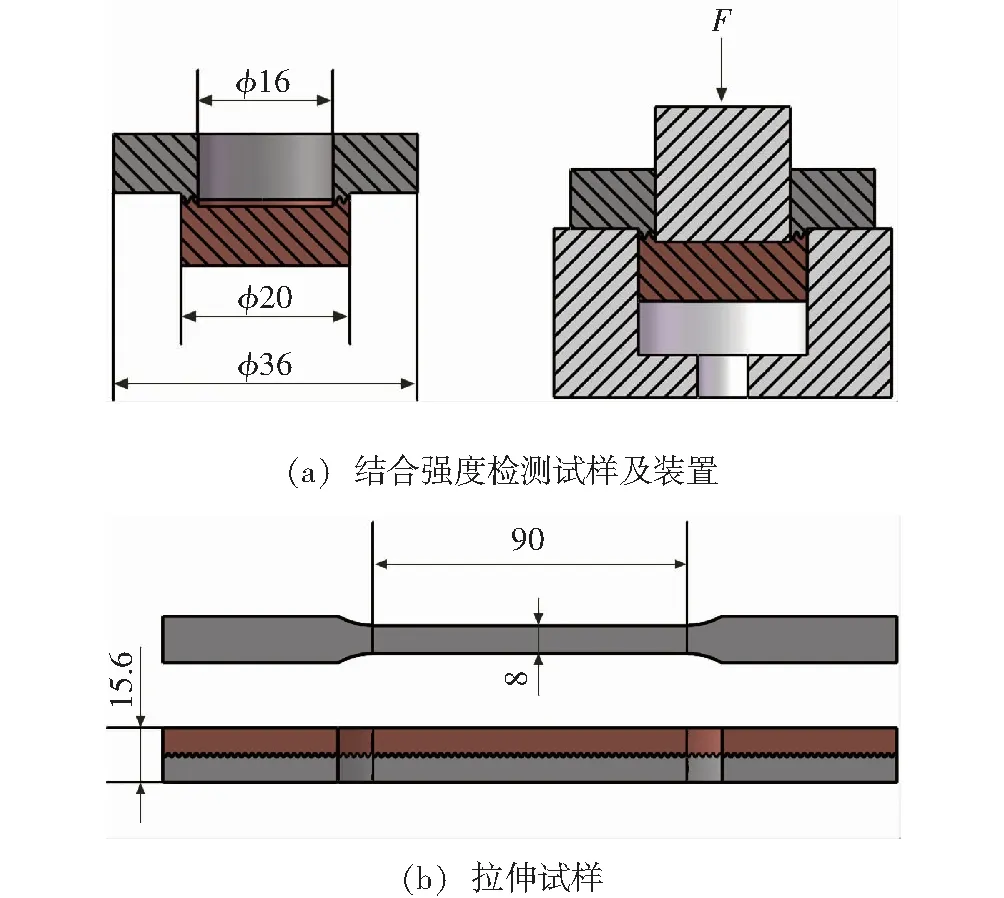

采用MTS E45.105电子万能试验机进行力学性能试验。显微硬度分析采用HV-1000A维氏硬度仪,载荷100 g,保荷15 s。结合强度检测参照GB/T 6396—2008进行,试样及试验装置剖视图如图2a所示。拉伸试验参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行,加载速率为2 mm/min,试样尺寸如图2b所示。

图2 力学性能试验试样示意图

2 结果及讨论

2.1 组织形貌及成分分析

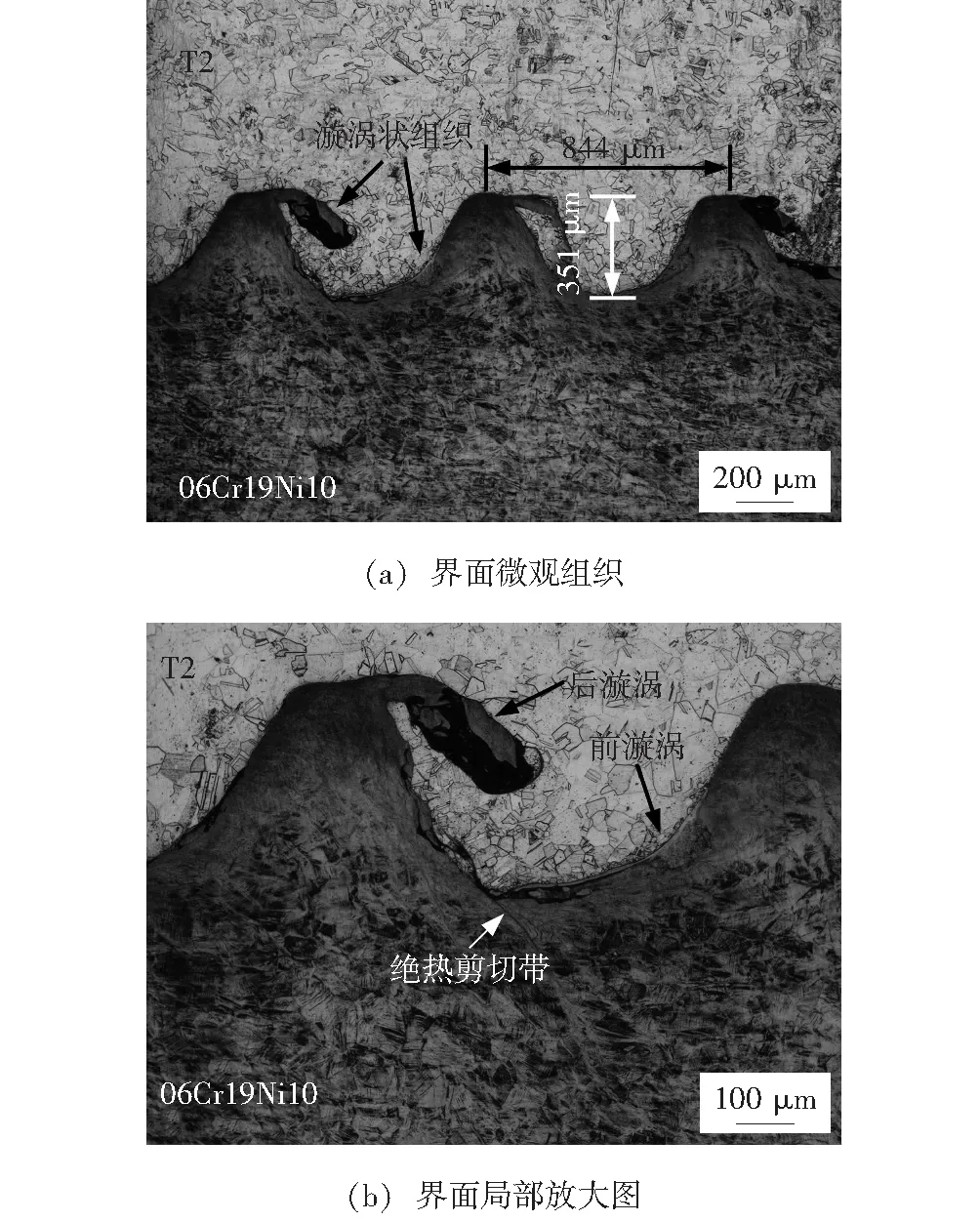

铜/不锈钢爆炸焊界面组织如图3所示。铜与不锈钢爆炸焊后形成了规律的波状界面,波长在850 μm左右,波高约为350 μm左右,宏观上没有明显可见的中间结合层,在波状界面波谷与波峰附近可见到漩涡状的铸态组织(图3a)。研究表明,波状界面的形成能够增大铜与不锈钢界面的结合面积,并阻止裂纹的传播,提高复合材料的力学性能[15]。而爆炸焊过程中射流的产生是形成良好波状界面的重要基础[16],在脉冲爆炸冲击波的作用下,覆板与基板高速碰撞,剧烈塑性变形的同时产生高温高压形成金属射流,射流冲刷基、覆板表面形成活化结合面,促进了波状界面的形成。漩涡状组织是基板和覆板在脉冲压力作用下,周期性捕获射流形成的铸态组织,它能够反应波状界面形成的运动规律,是爆炸焊典型的界面特征之一。根据相对界面位置的不同及爆炸冲击波的运动方向,可将漩涡组织分为前漩涡与后漩涡,如图3b所示。图中还观察到紫铜呈明显的退火孪晶结构,并在靠近界面处发生了再结晶,大量细小的晶粒集中在界面附近;不锈钢靠近界面区域为剧烈变形的奥氏体组织,部分晶粒呈流线型,波谷附近还观察到典型的绝热剪切带(ASB)组织。远离界面区域组织主要为板条状马氏体和残余奥氏体。界面附近与远离界面组织存在差异,这与其塑性变形程度有关,06Cr19Ni10不锈钢对应变比较敏感,应变的增加有利于马氏体的形成,然而靠近界面区域没有发现马氏体的相变,这是由于高速应变引起的温度升高会抑制马氏体晶胚的长大。此外,在炸药高速冲击载荷的作用下,波谷附近区域剪切变形量可达10~100,应变率达1×105~1×107s-1,温度急剧上升,且升温速度高于热传导速度,从而导致绝热剪切带的形成[15]。

图3 爆炸焊界面微观组织

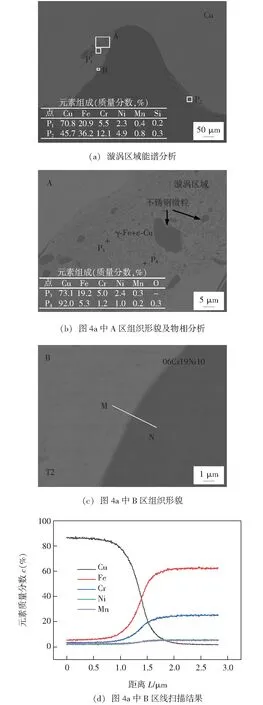

图4为界面附近组织的背散射图像。分别对前、后漩涡部分区域进行能谱分析,结果如图4a所示,后漩涡区域中Cu含量高于前漩涡区域,而不锈钢组成元素如Fe,Cr,Ni的含量低于前漩涡区域,这表明基板和覆板在不同区域参与形成漩涡组织的熔化比例不同。对区域A放大以观察漩涡组织形貌,如图4b所示,漩涡组织主要由铜基体相、灰色颗粒状析出相和破碎状不锈钢微粒组成。铜基体相(P4)含有少量的Fe,由铜-铁二元相图可推断基体相为ε-Cu相。灰色颗粒状析出相(P3)主要由Cu,Fe,Cr,Ni元素组成,由于界面间金属射流的凝固速度较快,熔体冷却速度达1×103~1×104℃/s[16-17],且高含量的Ni能够保留富铁相的奥氏体结构[18],因此推断灰色析出相为γ-Fe相。进一步观察界面形貌(区域B),紫铜与不锈钢之间固相结合,扩散层厚度约在1.5 μm左右,如图4c~图4d所示。

图4 界面组织的背散射图像

2.2 显微硬度

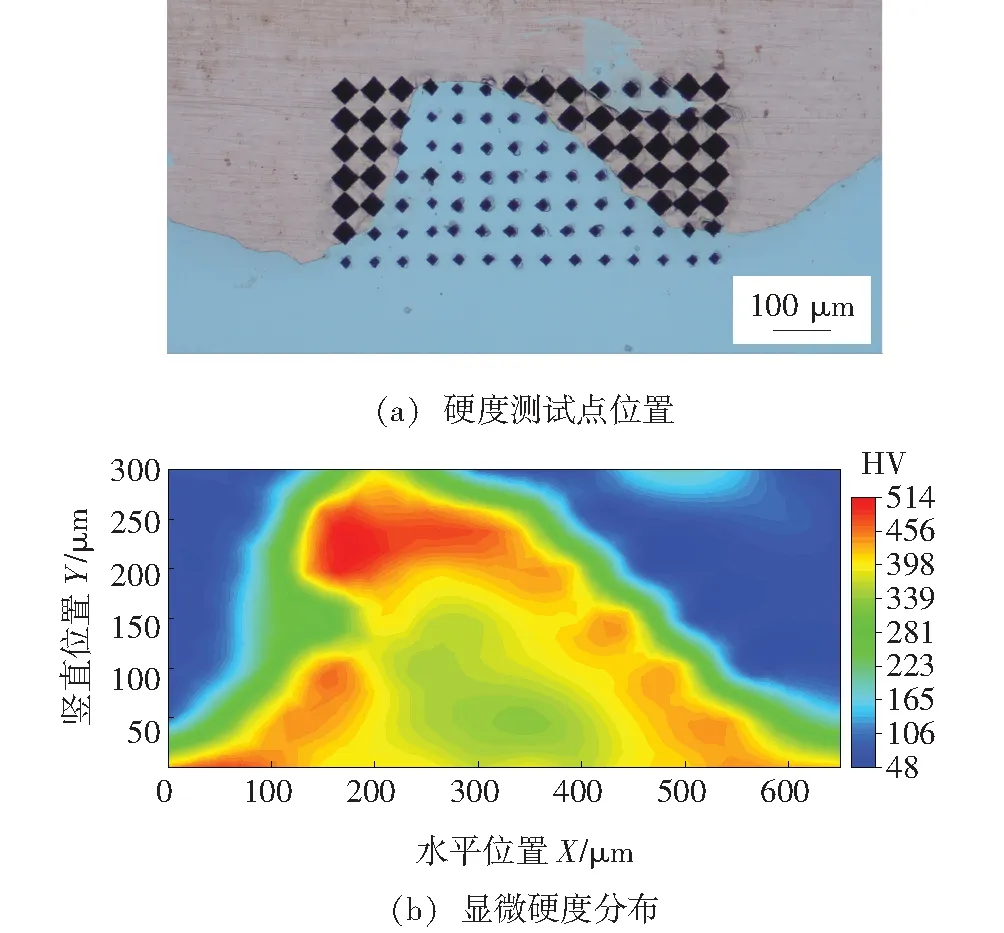

为进一步分析波状界面附近区域硬度分布情况,分别间距50 μm测定界面附近区域7×14个点位的硬度值,得到该区域显微硬度分布云图,如图5所示。可以看出界面两侧显微硬度随着与界面距离的增加而逐渐减小,且前漩涡硬度大于后漩涡[19]。

图5 界面区域显微硬度分布云图

结合组织分析结果可知,材料硬度的提高归因于爆炸焊过程对近界面区产生的加工硬化和晶粒细化现象,而加工硬化程度随离界面距离的增加而降低,界面附近大量的细化晶粒能够阻碍位错的运动,导致材料硬度的增加。此外,前漩涡较后漩涡γ-Fe颗粒的含量更高,对铜基体的弥散强化作用更强,使其具有较高的硬度。

2.3 结合强度检测

为评价铜与不锈钢爆炸复合的结合质量,对其结合强度进行检测,试验后试样的宏观形貌如图6所示。试样在铜侧断裂失效,未在界面处发生分离,断裂强度最高为280.3 MPa,达到铜母材(板材)抗拉强度的92.2 %。试验表明紫铜/不锈钢爆炸复合界面结合质量较好,结合强度高于铜的强度。

图6 结合强度检测试样断后宏观形貌

2.4 拉伸试验及断口分析

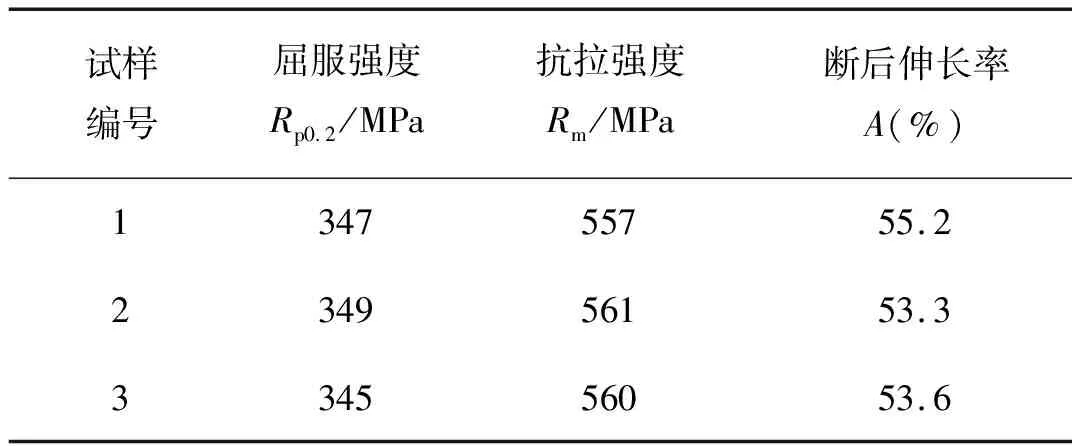

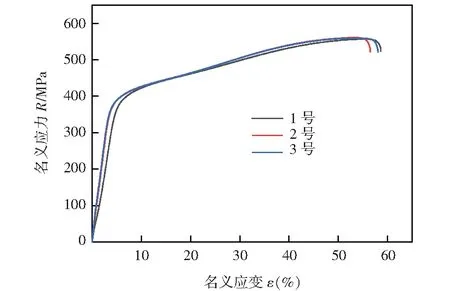

由于结合强度检测试验中断裂发生在紫铜侧,为了观察断裂失效后复合界面区域断口形貌,进行了紫铜/不锈钢爆炸焊复合板的拉伸试验,试验结果见表3。试样平均抗拉强度559 MPa、平均屈服强度347 MPa,拉伸过程中没有观察到明显的屈服平台,随着应变量的提高,名义应力平稳增长,呈现显著的应变强化特征,应力-应变曲线如图7所示。

表3 紫铜/不锈钢复合板拉伸试验结果

图7 应力-应变曲线

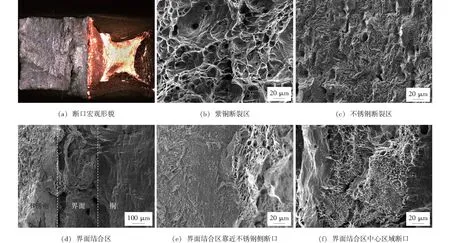

图8为爆炸焊复合板拉伸试样断口形貌照片,整个断口由紫铜断裂区、不锈钢断裂区、界面结合区3个区域组成。这3个区域都观察到大量的韧窝特征,表明材料在断裂过程中发生了充分的塑性变形。铜断裂区的拉伸断口呈典型的韧性断裂特征,韧窝尺寸大而深,断口起伏较大,如图8b所示。不锈钢断裂区宏观形貌呈纤维状,颜色灰暗,微观上由韧窝花样构成,韧窝尺寸相对铜断裂区较小,且表面较为平整,如图8c所示。界面结合区如图8d~图8f所示,左部靠近不锈钢断裂区一侧为准解理断口形貌夹杂少量韧窝,中部可以同时观察到韧窝状韧性断口及河流状脆性准解理断口,说明在紫铜与不锈钢爆炸复合后,界面结合区塑性有所降低。

图8 断口形貌

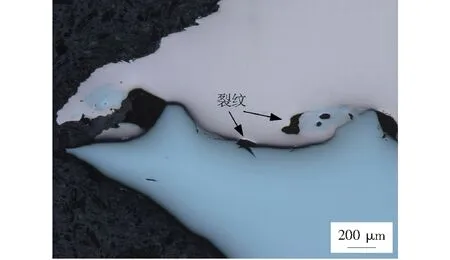

对断裂后的拉伸试件磨抛后观察界面形貌,如图9所示。断后波状界面波峰区域未发生明显变形,波谷区域明显拉长,呈凹槽状,槽底中部及漩涡区域有少量裂纹萌生。槽底裂纹萌生后向不锈钢一侧斜向扩展,为断裂主裂纹源,漩涡组织缺陷未对断裂失效的产生明显影响。

图9 断后界面形貌

3 结论

(1)铜与不锈钢爆炸焊后形成了规律的波状界面,波长在850 μm左右,波高约为350 μm左右。界面主要为固相结合,波峰与波谷区域分别嵌入了不连续的漩涡状铸态组织,该组织主要由ε-Cu基体、γ-Fe析出相及不锈钢微粒组成。

(2)不锈钢在靠近界面区域发生了剧烈的塑性变形,波谷附近形成了绝热剪切带,在远离界面区域发生了马氏体转变。

(3)爆炸复合界面的结合强度达280.3 MPa,界面附近组织的显微硬度明显提高;复合板拉伸断口界面结合区呈混合断裂特征。