CPP900自动焊设备在长输管道焊接中的应用

2022-01-08袁泽浩李广超解庆生

袁泽浩,李广超,解庆生

(北京兴油工程项目管理有限公司,北京 100089)

0 前言

随着京津冀一体化进程的快速推进及京津冀地区“煤改气政策”的实施,京津冀地区天然气用量逐年增加。为提高天然气运输效率的同时保证管道的安全性,长输管道工程用管逐步向大口径、高钢级和大壁厚发展[1]。从2000年至今,长输管道工程历经了设计压力从6.4 MPa提升至10 MPa以上;施工用管钢级从X60逐渐提升至X70和X80;管径从φ508~φ813 mm提升至φ1 219~φ1 422 mm;壁厚从6~12 mm提升至30 mm以上的过程[2]。管径和壁厚的提升增大了焊接工程量,手工焊的功效越来越无法适应工程进度的要求,与此同时自动焊技术开始蓬勃发展,并越来越广泛的应用在长输管道建设之中。管道自动焊接施工形成的环焊缝是管道质量控制的重点[3-4],其受多种因素影响可能会产生层间未熔、未焊透、密集气孔等缺陷或缺欠[5],这些缺陷(欠)大多可由AUT(全自动超声检测)和RT(射线检测)等无损检测方法识别出来[6]。然而,由于热输入超标等原因造成的焊接接头晶粒异常长大等组织缺陷则大多只能依靠力学性能试验来验证,所以制定良好的焊接工艺参数是提高焊接质量的重要一环。

某LNG接收站项目外输管道工程全长超200 km,设计压力10 MPa,主线路涉及X80,X70两种材质钢管,X80管道外径为φ1 219 mm,设计壁厚为27.5 mm和22 mm;X70管道外径为φ1 016 mm,设计壁厚为26.2 mm。在该项目主线路焊接过程中运用了CRC-Evans,熊谷、CPP,RMS等多个品牌及型号的自动焊设备,其中某研究院研制的CPP900-IW48内焊机与新开发的CPP900-W2N双焊炬自动外焊设备进行了系统化的组合应用,开工7个月内,该项目累积采用CPP900焊接系统完成了1 021道焊口的焊接工作,综合一次合格率达到95.4%。文中浅析了CPP900自动焊设备在本项目采用的部分焊接工艺,并对其焊接得到的环焊缝开展了力学性能测试,以期为该型号设备后续的工程应用提供数据支持。

1 CPP900-IW48内焊机

CPP900-IW48内对口器/内焊机主要负责管道焊接流水作业的根焊工序,其整体结构如图1所示,其包括了搭载8台焊枪的焊接单元(如图2所示)、用于管道组对的涨紧组对单元、供电单元、供气单元及行进控制单元等。该内焊机结合了三点同步定位技术、智能控制技术及同步涨紧技术等管道组对技术,可保证管道内部组对的精准性及同步性。根焊工序过程稳定,搭接合理准确,可在短时间内完成大口径管道全位置根焊焊接。

图1 CPP900-IW48内对口器/内焊机

图2 内对口器/内焊机涨紧组对单元和单个焊枪

焊接过程中,内焊机将整个环焊缝划分为左右两个半圆各180°,每个半圆部分被进一步划分成角度为45° 的4个分区域。处在左侧半圆的1~4号焊枪首先起弧,每台各负责45°分区域的焊接,焊接至相应位置收弧停止焊接,5~8号焊炬负责焊接右侧半圆的180° 焊口,其工作状态与1~4号焊炬一致。

2 CPP900-W2N自动焊设备

CPP900-W2N管道全位置双焊炬自动焊设备是新一代基于数控系统的自动焊设备,是中国第三代管道全位置自动焊机的代表。相较于上一代自动焊设备,CPP900-W2N双焊枪外焊机系统有效的提升了各种数字信号处理算法运行速度,在原有器件基础上增加了门电路数量,实现系统运动控制与焊缝跟踪的深度融合,保证焊缝跟踪精度及跟踪效果,使其焊接控制的精准性、稳定性及焊接质量都有了显著地提高;同时其体积、质量都有所减小,更易搬运和存放。其主要用于长输油气管道焊接施工过程中内焊机根焊工序后的热焊、填充及盖面焊等焊接作业。

CPP900-W2N自动焊系统包括机械部分、智能控制部分和焊接电源。机械部分包括:焊接小车、导向轨道;智能控制部分主要包括:主控单元、信号处理单元、角度传感单元、动力单元、手持操作单元、焊接电源控制单元及触控单元等。其可以配制焊缝跟踪设备,实时调节焊接工艺参数,精准控制焊接电流、电弧电压、焊接速度、送丝速度、焊枪摆宽、摆动时间和边缘停留时间等;其焊接电源为AOTAI Pulse MIG-500,采用混合气体(Ar+CO2)保护焊、实芯焊丝下向焊工艺,完成管道全位置自动焊接。

3 CPP900自动焊系统焊接工艺

CPP900双焊枪自动焊系统包括用于根焊的CPP900-IW48内对口器/内焊机,以及完成热焊层焊接和填充盖面焊的设备CPP900-W2N。

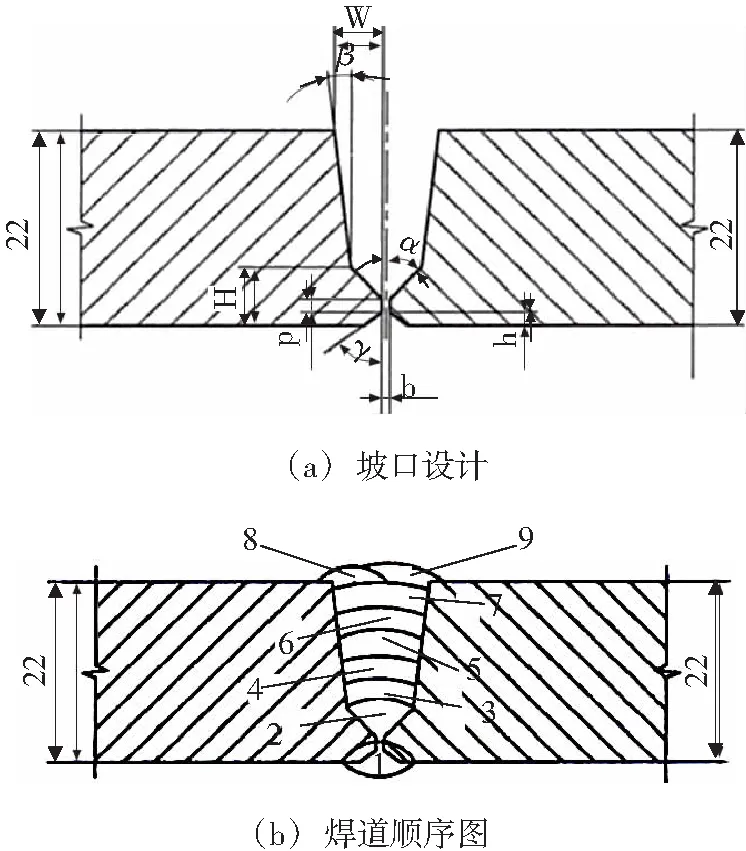

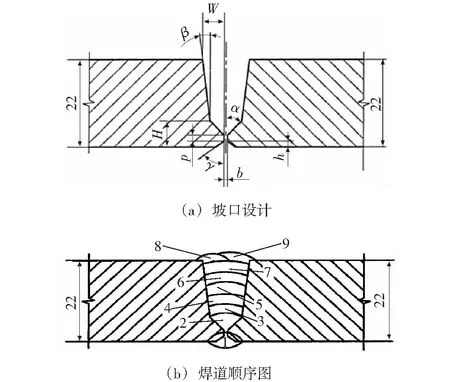

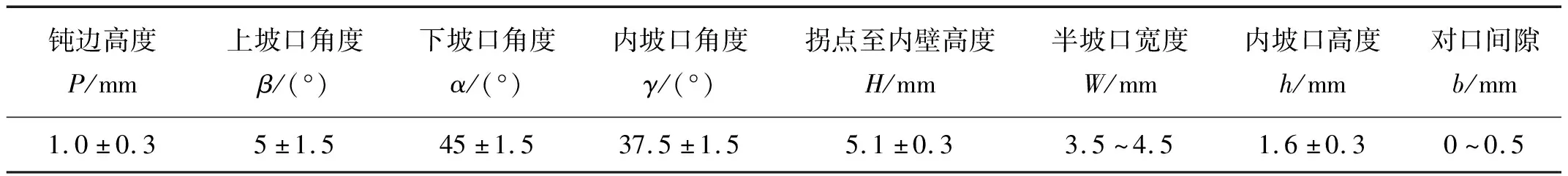

3.1 坡口形式和焊道设计

较高的焊接残余应力可能诱发管道焊缝的应力腐蚀开裂等危害[7],焊道数量的增加有利于减少峰值残余应力,全自动焊接工艺的使用也减少了可能发生位错增加导致的高应力区[8]。以壁厚22 mm的坡口图样为例,该工程主线路直管段焊接采用复合型坡口,焊道设计为8层9道焊,坡口形式如图3a所示,焊道顺序图如图3b所示,坡口参数见表1。

图3 焊接接头图

表1 焊接接头坡口参数

3.2 X80管线钢的焊接工艺参数

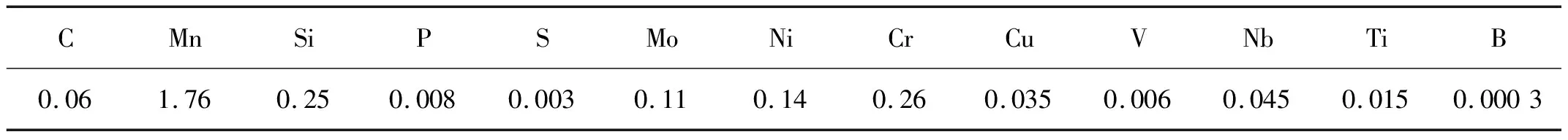

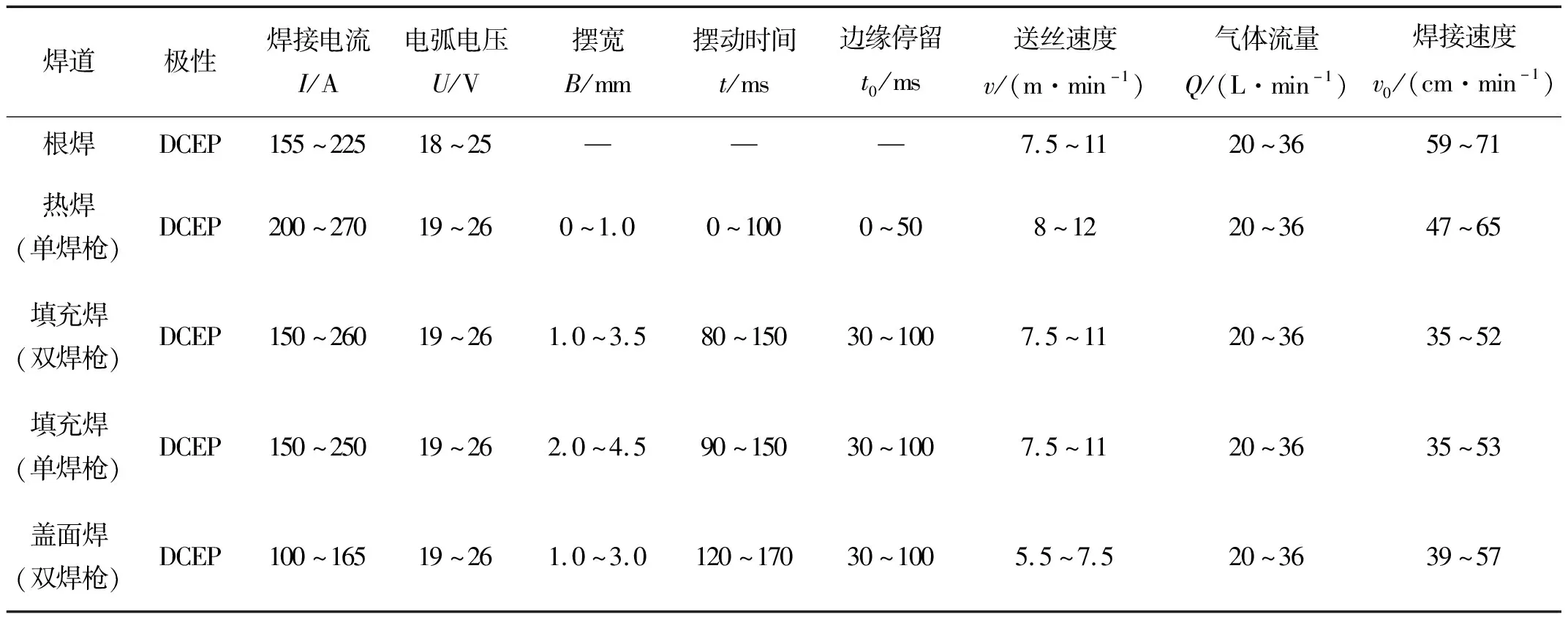

该章节以管径为φ1 219 mm,壁厚为22 mm的X80管线钢焊接为例,给出CPP900自动焊设备焊接工艺(GMAW)参数。焊接用母材的化学成分见表2,采用图3的坡口形式进行焊接。焊前预热温度为100~150 ℃,预热方式为电感应加热或电加热。层道间温度为65~150 ℃。其他具体焊接工艺参数见表3。

表2 该工程所用X80管线钢化学成分(质量分数,%)

表3 X80管线钢CPP900自动焊系统焊接工艺(GMAW)参数

针对所用钢材和设备,根焊焊丝选用BOEHLER SG3-P(AWS A 5.18, ER70S-G),焊丝直径φ0.9 mm,所用保护气体为80% Ar+20% CO2,采用短路过渡方式;根焊完成后,与热焊开始间隔时间小于15 min,热焊焊丝为BOEHLER SG8-P(AWS A 5.28, ER80S-G),焊丝直径φ1.0 mm,所用保护气体为80% Ar+20% CO2,采用滴状过渡方式;填充焊及盖面焊焊丝为BOEHLER SG8-P(AWS A 5.28, ER80S-G),焊丝直径φ1.0 mm,所用保护气体为80% Ar+20% CO2,采用滴状过渡方式。进行前几道填充焊时,外焊机两个焊枪一前一后分布并先后起弧,一次焊接可完成两层焊道,前一道焊接的余热可作为下一道焊接的预热,最后一道填充焊则采用单焊枪填充。盖面焊时外焊机两个焊枪呈左右分布,一次完成单层两道焊。

4 CPP900自动焊系统X80管线钢焊接接头性能

对采用CPP900自动焊设备焊接的环焊缝,经无损检测合格后,根据GB/T 31032—2014《钢质管道焊接及验收》及项目相关设计文件开展力学性能和宏观金相试验。试验内容及试样数量包含拉伸试样4个、刻槽锤断试样4个、背弯试样4个、侧弯试样8个、-10 ℃夏比冲击试样36个、全焊缝拉伸试样2个、硬度试样1个及宏观金相试样3个。

4个拉伸试样均为横向矩形试样,断裂位置都处于母材区,抗拉强度分别为690 MPa,705 MPa,709 MPa和716 MPa。全焊缝拉伸试验采用棒状试样,根据应力应变曲线得到2个试样屈服强度分别为667 MPa和656 MPa、抗拉强度分别为720 MPa和713 MPa、断后伸长率分别为21.5 %和22.5 %。以上两类试验结果均满足验收标准。

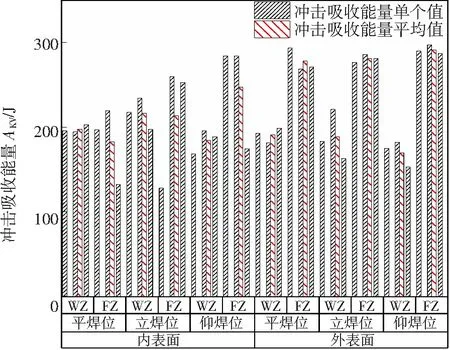

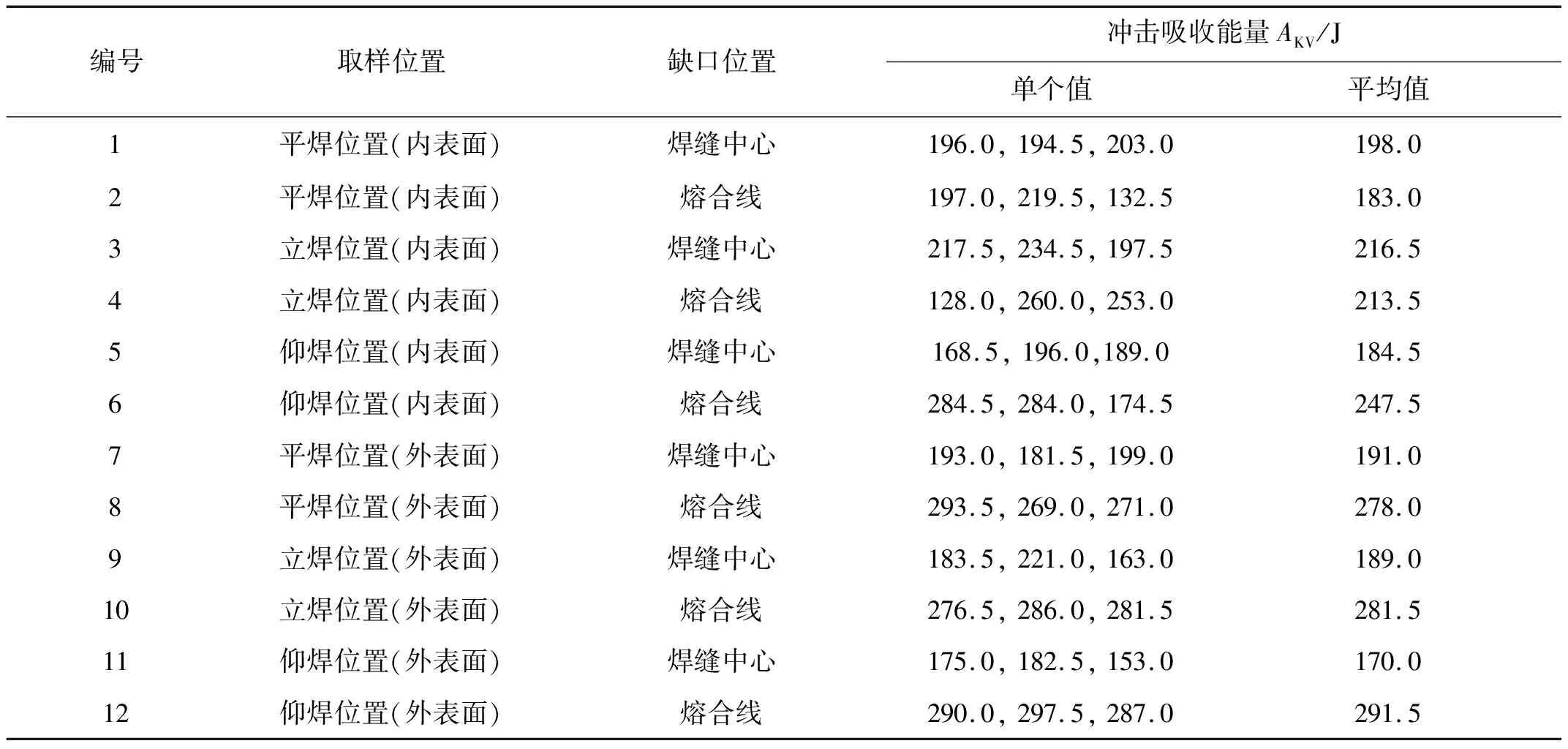

在-10 ℃夏比冲击试验中,缺口位置分别开在焊缝中心(WZ)和熔合线(FZ)上,缺口类型为V形,取样位置分别为平焊位置、立焊位置及仰焊位置的内外两个表面,冲击试验温度为-10 ℃,冲击吸收能量验收标准为单值不小于38 J,平均值不小于50 J。试验结果见表4,冲击吸收能量结果如图4所示,试验结果表明试样抗冲击性能合格。

图4 各取样位置冲击吸收能量

表4 X80管线钢焊接接头-10 ℃夏比冲击试验结果

刻槽锤断试验采用三面刻槽形式,4个试样试验结果均为未见明显缺欠;在侧弯和背弯试验中,弯心直径均为90 mm,弯曲角度均为180°,试验结果显示均未见明显裂纹和缺欠;将平焊位置、立焊位置及仰焊位置的3段焊接接头截面打磨、抛光及浸蚀后观察宏观金相,其结果清晰显示8层9道焊,通过宏观金相观察未见明显缺欠。

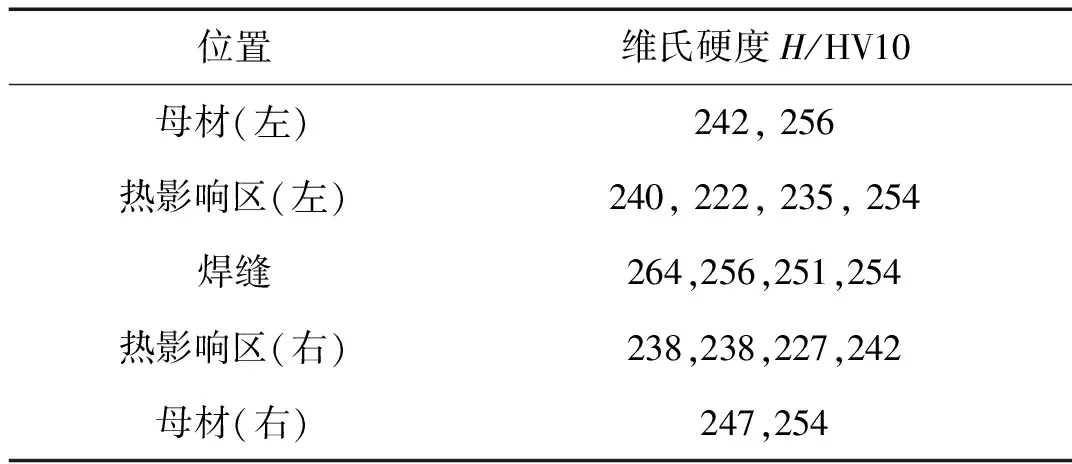

维氏硬度试验(HV10)的试验结果见表5,即使是硬度最大的焊缝区,最大硬度也未超过270 HV10,根据验收标准“焊缝根焊道不小于300 HV10,其他位置不小于325 HV10”,试样硬度满足要求。

表5 X80管线钢焊接接头维氏硬度试验结果 HV10

5 结论

采用CPP900自动焊设备焊接高钢级、大管径、大壁厚的管线钢,环焊缝成形良好,接头的力学性能指标均满足验收规范要求,刻槽锤断、弯曲及宏观金相试验均未发现明显裂纹及缺欠。