超多层薄壁波纹管环焊缝高可靠性焊接技术

2022-01-08李亮王涛杨丙旭王旭

李亮,王涛,杨丙旭,王旭

(1.沈阳晨光弗泰波纹管有限公司,沈阳 110141;2.辽宁石油化工大学,辽宁 抚顺 113001)

0 前言

波纹管作为仪器仪表的弹性敏感元件、各种管道的连接元件和金属管道中常用的柔性补偿元件,可将轴向力、横向力或弯矩的作用转换成位移。广泛应用于石油化工、能源动力、航空航天、交通运输等行业。波纹管种类众多,按波纹管的层数分类,可分为单层和多层波纹管;按照波的形状分类,可分为U形、C形、矩形、S形等[1]。其中:U形波纹管膨胀节应用最为广泛,然而U形波纹管在实际应用中对设计要求严格,优良的焊接工艺是产品满足工作要求的重要因素,如果设计不当可能会导致严重的事故[2-3]。

国内外研究学者针对波纹管的成形工艺、焊接工艺、缺陷分析、腐蚀行为、疲劳寿命等诸多方面进行大量的研究[4-10],其中在U形波纹管成形设计中,研究普遍局限于低层数,并且对于多层波纹管的焊接参数优化研究较少[11-12]。在动力设备的本体或进出口,由于减隔振需求及管口许用载荷限制,需要布置用来吸收热位移与振动的膨胀节。尤其是一些高端的敏感动力设备本体与进出口,一般多为强振、高温高压工况,为了保护高端敏感设备安全,需要配置特殊的超多层高柔性薄壁波纹管膨胀节。

文中对12层316Ti不锈钢多层波纹管与16Mo3耐热钢接管的焊接工艺进行研究,设计多种不同的焊接工艺参数,通过组织分析得出较优异的焊接工艺参数,可为以后的实际生产提供有效数据。

1 试验材料及方法

试验所用U形12层波纹管,材质为316Ti不锈钢,接管为16Mo3耐热钢,钢材成分见表1。12层波纹管首先采用电阻缝焊将直边段端头缝焊成一体,再用多道氩弧焊焊接波纹管、接管和加强套环,焊接材料为ERNiCrMo3的焊丝。查找相关国家标准和焊接手册,设计相关的一系列焊接试验并在线切割后进行分析,找出最优焊接工艺参数。具体焊接工艺参数见表2。由于试验试件较多且工艺复杂,在图1a左侧为焊后的三维示意图,图1a右侧为焊后采用线切割制备的分析试件三维示意图,图1b为14种工艺下的分析试样实物图。

表1 试验材料的化学成分(质量分数,%)

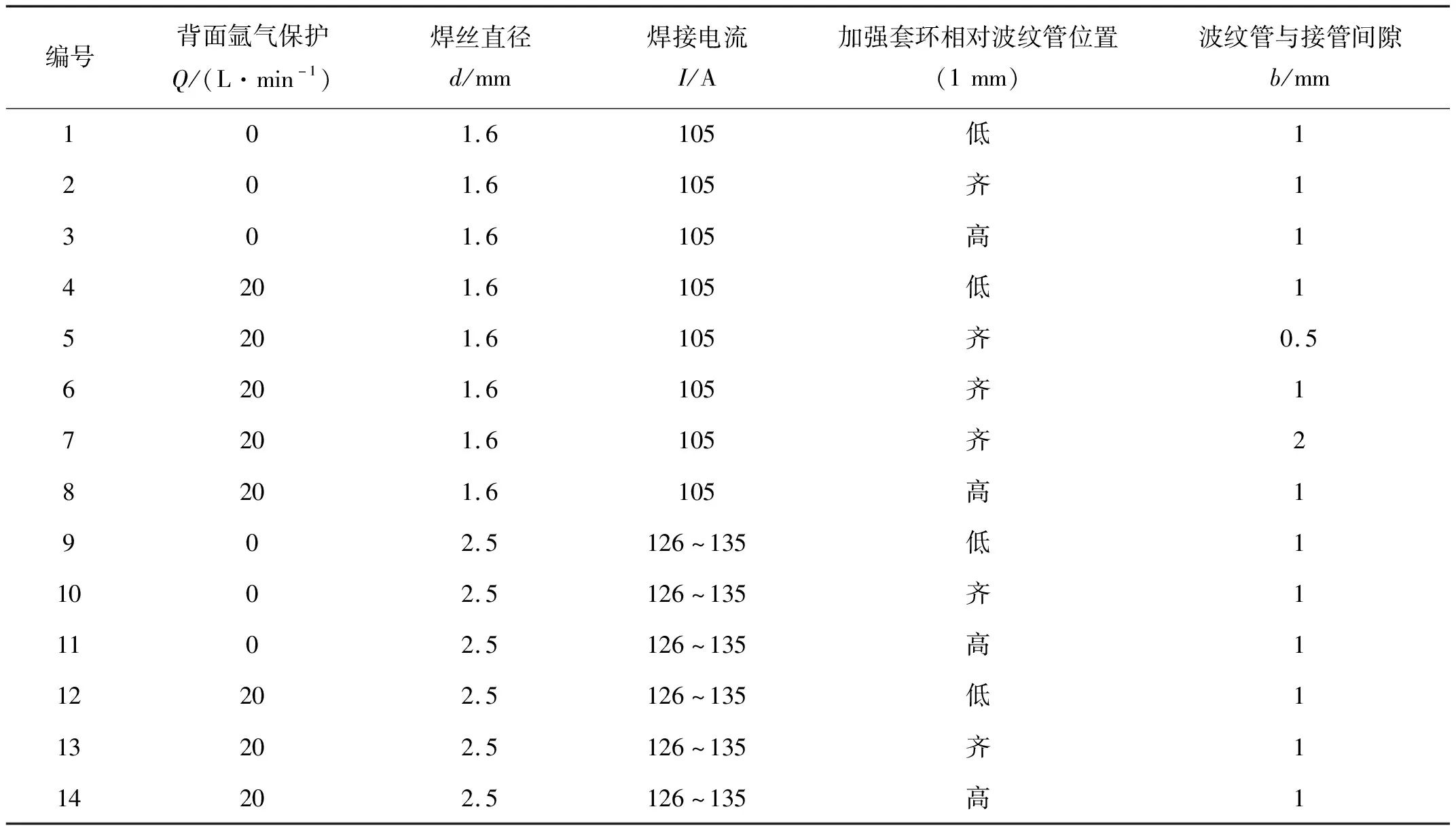

表2 波纹管环焊缝焊接工艺参数

图1 焊接试样示意图及实物图

2 焊缝宏观组织

图2可以观察到在无背面氩气保护2.5 mm焊丝直径低加强套环位置和有背面氩气保护高加强套环位置条件下(9号和11号)波纹管缝焊焊缝中均出现了约1 mm的空洞,这可能是由于焊前表面处理不当而引起的,可以通过减缓焊接速度,严格仔细清理表面脏物或焊前预热等手段防止空洞产生。无背面氩气保护2.5 mm焊丝直径高加强套环位置(11号)在多道氩弧焊焊缝中心区域表面出现了气孔,其余试件均未出现。对于多道氩弧焊波纹管与接管之间的焊缝而言,14个试件熔焊的熔合质量都很好,然而有背面氩气保护、2.5 mm焊丝直径、高加强套环位置条件下(14号)焊缝靠波纹管一侧出现了未熔合缺陷,其余试件均无明显缺陷。未熔合缺陷的微观形貌如图2d所示。

图2 焊接工艺中的部分焊接缺陷

3 试验结果分析

3.1 氩气保护对焊接质量的影响

熔深作为表征焊接质量的重要因素在一些条件下难以直接精确测量和直观的展示优劣差别,文中工艺中采用金相显微镜在低倍下对试件焊缝不同部位进行有序拍照,然后拼接到一个整体图片,这样可以直观展现测量方法和不同工艺下的熔深差别,最后应用image软件测量熔深。图3为2个焊缝熔深及微观组织。

图3 焊缝熔深及微观组织

焊接过程中保护气体是影响焊缝成形质量的重要因素。图4为加强套环相对波纹管为较低位置时,对比2种不同焊丝直径下,有无背面氩气保护对于焊接熔深的影响。熔深测量结果为1号熔深为1.9 mm,4号熔深为2.3 mm;9号熔深为1.8 mm,12号熔深为2.0 mm。结果表明:1.6 mm焊丝通过背面氩气保护措施焊缝熔深提升了21%,而2.5 mm焊丝则提升了13%。

图4 氩气条件作用下焊缝熔深

图5为氩气保护对焊缝熔合区微观组织的影响。图5a在熔合线附近明显的出现了微观缺陷数目多且密集,并且出现了碳迁移。图5c通了20 L/min的氩气,在熔合线附近未见明显微观缺陷,成形质量良好,这是由于氩气的流入避免了合金元素的烧损[13]。图5b中同样清晰地看出,在没有氩气保护下焊缝熔合区出现了焊接缺陷,紧贴焊缝分布,而图5d有氩气保护下焊缝熔合区成形质量良好。综上所述,氩气保护会提升焊接质量,增加焊缝熔深。

图5 氩气条件下焊缝的微观组织

3.2 焊丝直径对焊接质量的影响

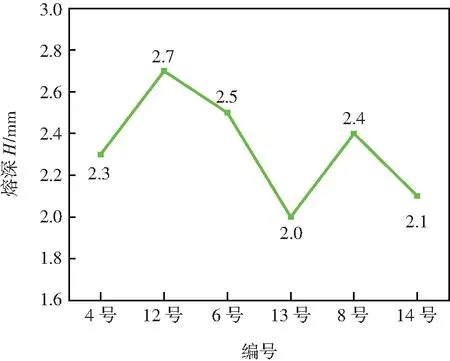

图6为在有氩气保护的条件下,对比3种不同加强套环位置及不同焊丝直径对于焊缝熔深的影响。结果表明:1.6 mm焊丝直径在不同加强套环位置(低、齐、高)条件下焊缝熔深分别为2.3 mm,2.7 mm,2.5 mm;2.5 mm焊丝直径下焊缝熔深分别为2.0 mm,2.4 mm,2.1 mm。并且图6研究结果中也表明低加强套环位置无氩气保护下,1.6 mm焊丝比2.5 mm焊丝的焊接质量更好。

图6 焊丝直径变化对熔深的影响

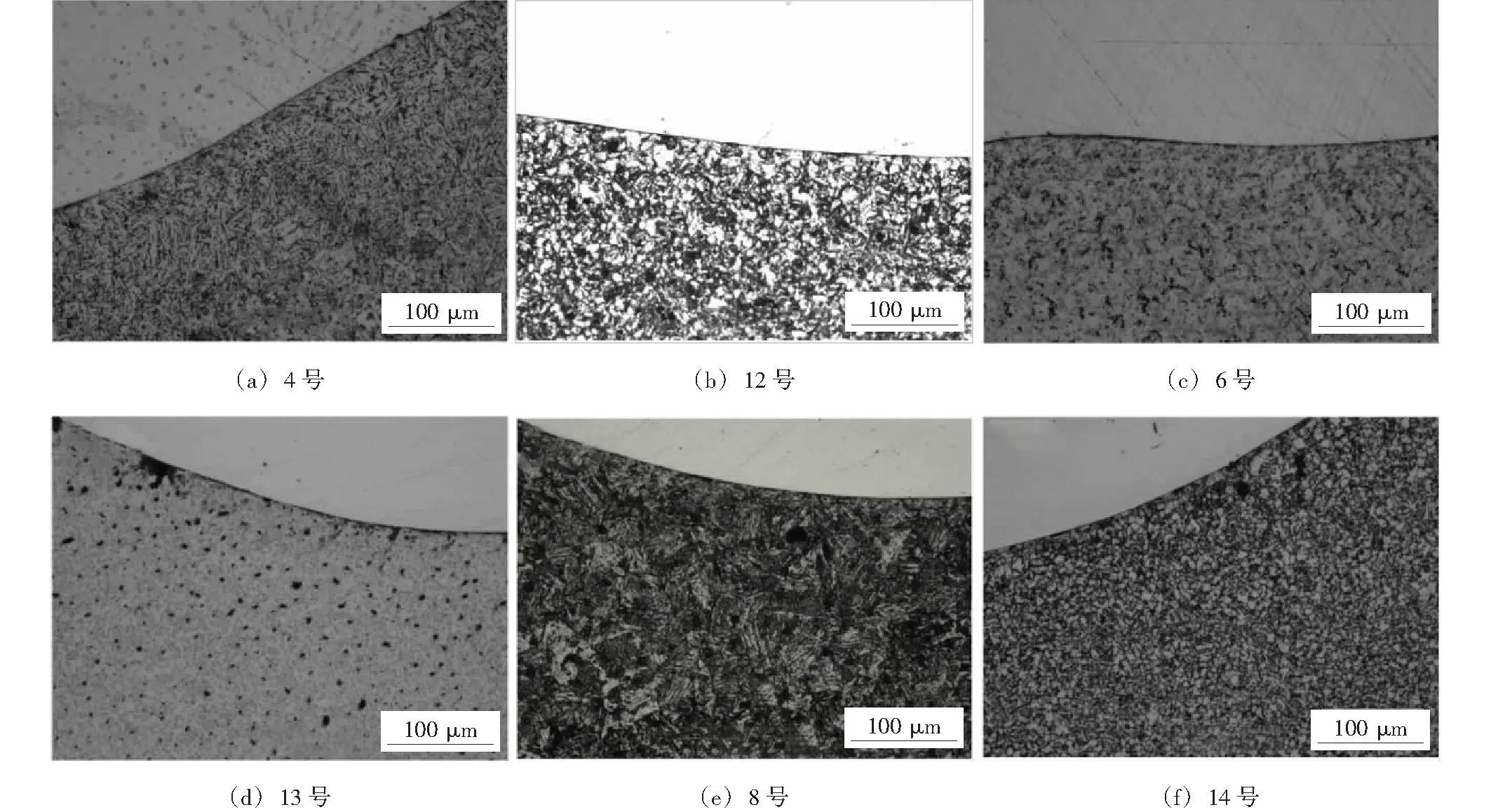

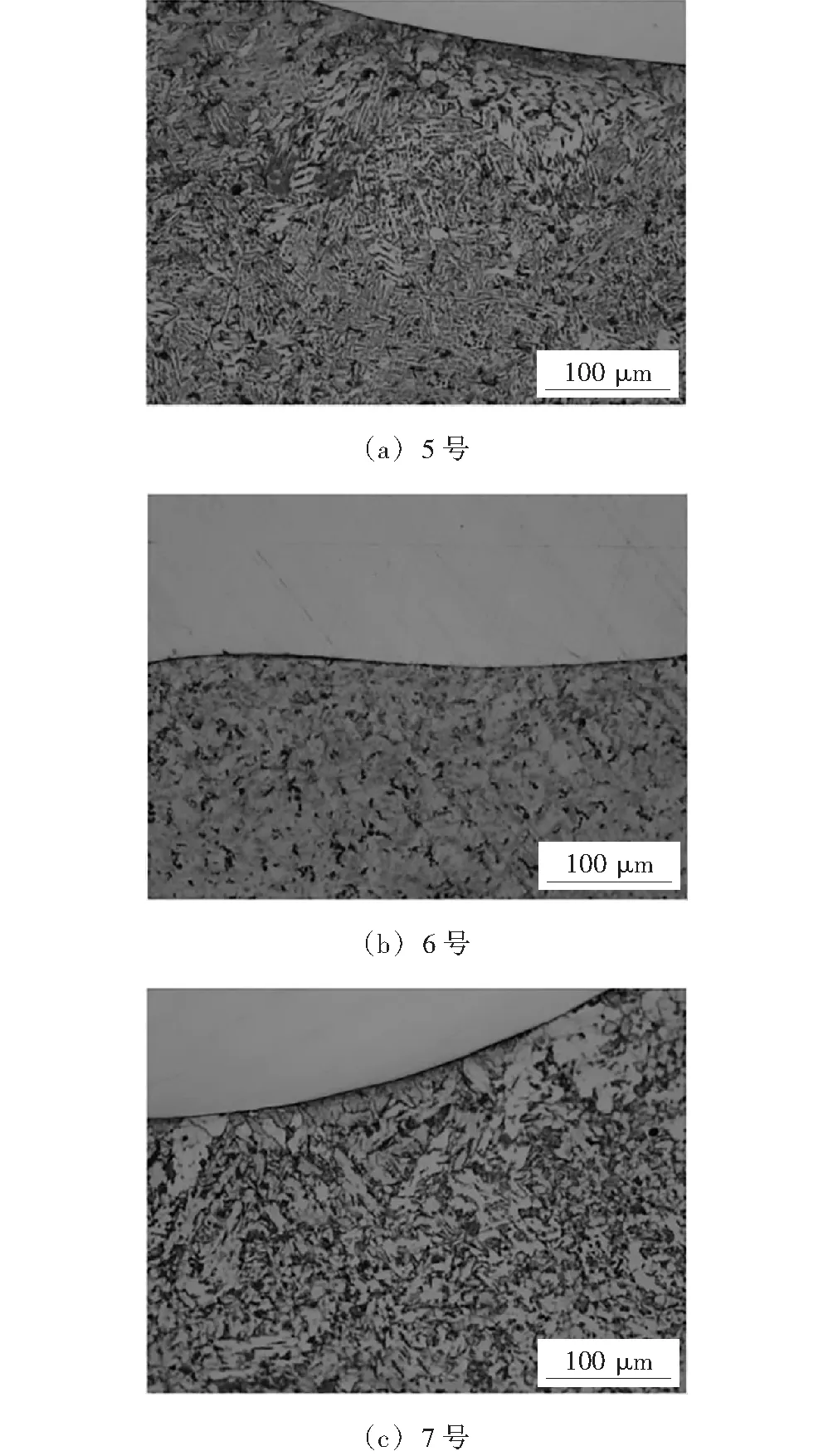

图7展现了不同焊丝直径对接头中熔合区微观组织图。结果表明:图7c的焊接质量最好,熔合区无明显显微缺陷;图7d的同样条件下的2.5 mm焊丝工艺下图的左上角熔合区出现了较为严重的焊接缺陷,这是由于2.5 mm焊丝直径下的大焊接电流增加了焊接热输入,熔合区附近出现了合金元素的烧损。并且在图7a、图7b、图7e和图7f中可以清楚的看出,1.6 mm焊丝直径下的焊缝成形质量均好于2.5 mm焊丝直径下的焊缝成形质量。因此,纵观熔深数据和熔合区微观组织形貌,相比于2.5mm焊丝直径,1.6mm焊丝直径下的焊接质量更好。

图7 不同焊丝直径下熔合区的微观组织

3.3 加强套环位置对于环焊缝的影响规律

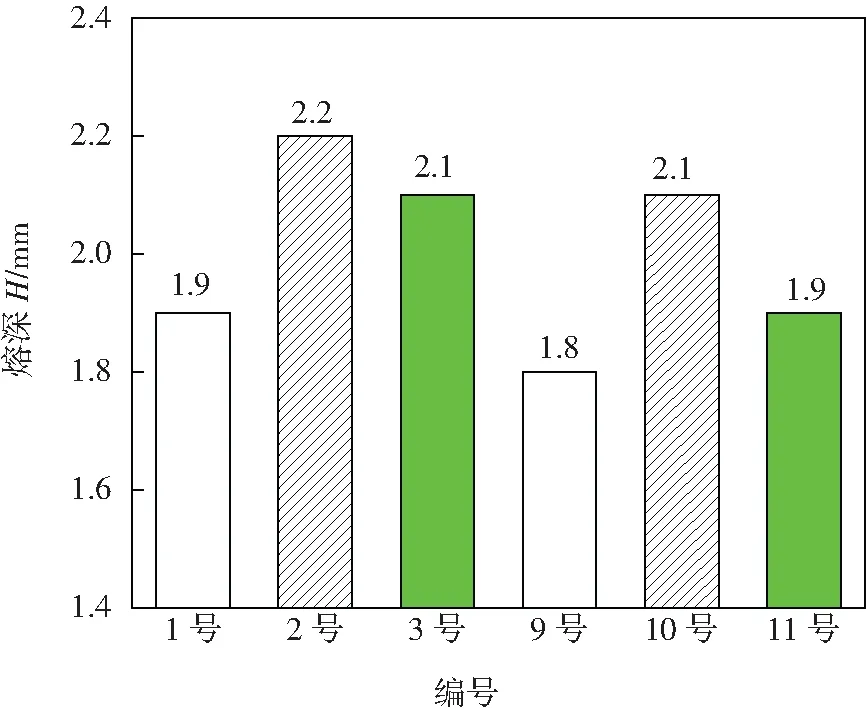

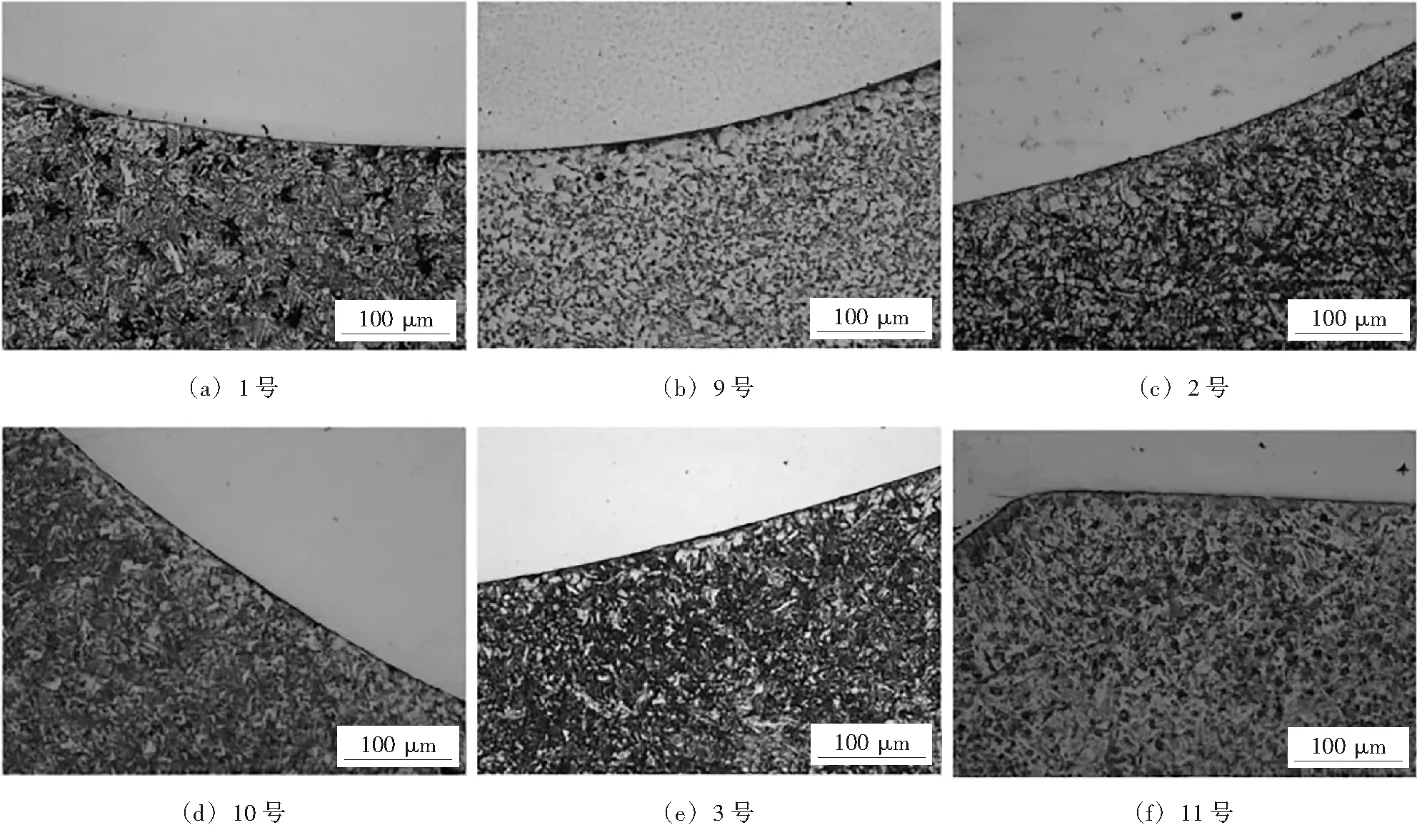

图8为无氩气保护的条件下,对比2种不同焊丝直径,加强套环位置不同对于焊缝熔深的影响。结果表明:1.6 mm焊丝直径在不同加强套环位置(低、齐、高)条件下焊缝熔深分别为:1.9 mm,2.2 mm,2.1 mm;2.5 mm焊丝直径下分别为:1.8 mm,2.1 mm,1.9 mm。在1.6 mm的焊丝中齐加强套环的熔深高于高加强套环0.8 mm、高于低加强套环2.8 mm,2.5 mm焊丝下高出1.7 mm和2.8 mm。

图8 不同焊丝直径下加强套环位置对焊缝熔影响

图9为不同加强套环条件下焊缝熔合区微观组织图。可以看出,图9c的整体焊接质量最好,熔合区显微焊接缺陷数量最少缺陷最小。同样条件下图9a、图9e(低、高加强套环位置工艺下)沿着焊缝则存在较多的缺陷。这是因为齐加强位置对比低、高位置下,焊接时紧固力均匀,并且高度平齐情况下更加有利于焊缝成形。并且图9中2.5 mm焊丝情况下:齐加强套环位置条件下的焊接质量均优于其它位置。因此,纵观2种条件下的数据加强套环相对波纹管端头平齐时焊接质量最好。

图9 不同加强套环位置显微组织图

3.4 波纹管与接管间隙对焊接质量的影响

根据上述研究结果,确定氩气保护下1.6 mm焊丝直径齐加强套环位置为最优焊接工艺参数,但是在生产实际中,波纹管与接管间隙由于一些情况会较难准确把握。而不同的间隙对焊接质量也会存在影响。所以在1.6 mm焊丝直径、齐加强环位置、不同波纹管与接管间隙条件下,综合分析了焊接质量及焊缝力学性能。

图10为最优焊接工艺下不同波纹管与接管间隙(0.5 mm,1 mm,2 mm)下的熔深测量结果。结果表明:3种工艺下的熔深分别为3.2 mm,2.7 mm,2.9 mm。0.5 mm间隙下熔深最大,这是由于小间隙会使波纹管与接管的焊接熔合更加容易。图11为0.5 mm,1 mm,2 mm波纹管与接管间隙下的焊缝金相组织。可以清晰的看出,3种条件下的熔合区都未见明显焊接显微缺陷,成形质量均良好。综合以上有氩气保护下、1.6 mm焊丝直径、105 A焊接电流、齐加强套环位置、0.5 mm波纹管与接管间隙条件下获得最优的焊接质量。

图10 波纹管与接管间隙条件下焊缝熔深

图11 波纹管与接管间隙条件下显微组织图

对最佳工艺进行异种材料的焊接工艺的力学性能分析,采用美国 INSTRON 5500 万能拉伸试验机对异种材料焊接后的力学性能测试结果为,抗拉强度551 MPa±10 MPa、屈服强度为240 MPa±5 MPa、断后伸长率≥43.2%。对异种钢焊接接头进行硬度测试,仪器为显微维氏硬度计HVS-1000Z,测量结果为:316Ti母材处:176 HV±8 HV;焊缝处:185 HV±2 HV;16Mo3接管处:179 HV±2 HV。符合EN ISO 17639标准要求。

4 结论

(1)在波纹管与接管的多道氩弧焊焊接工艺设计中,氩气保护、焊丝直径、加强套环的位置、波纹管与接管间隙均会影响焊缝成形质量,尤其是熔深的大小。

(2)文中12层薄壁波纹管环焊缝最优焊接工艺参数为有氩气保护下、1.6 mm焊丝直径、105 A焊接电流、齐加强套环位置、0.5 mm波纹管与接管间隙。