转向架焊接结构件深度缺陷超声相控阵检测及三维可视化

2022-01-08李亮亮郑世伟单清群左玉达

李亮亮,郑世伟,单清群,左玉达

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学,成都 614202)

0 前言

低碳钢具有较好的强度和焊接能力,被广泛应用于工程结构中[1]。在轨道列车转向架焊接结构件等关键结构制造过程及服役过程中,裂纹缺陷的存在对列车关键部位焊接结构件的力学性能有着极其严重的影响[2],因此有必要采取有效的技术措施来检测和分析列车关键部位的裂纹缺陷情况。

缺陷的相控阵检测相对于常规超声检测形成的声束具有可聚焦、可偏转的特点[3-4],被广泛应用于厚板工件的缺陷检测。但目前对于不同缺陷及尺寸的精确分辨存在难度。王常玺等人[5]采用超声相控阵技术实现B扫描对小于1 mm直径横孔的尺寸测量精度达到90%,王旭等人[6]通过设置聚焦深度,实现缺陷的精确定位定量,控制误差在1 mm内。结合相控阵检测原理,不同的探头参数对相控阵缺陷检测有着极大的影响,不同的缺陷因素对相控阵声场的传播产生着影响,不同因素对超声相控阵检测效果的影响。因此,明确深度缺陷声场作用对相控阵检测效果的影响,完成低碳钢深度缺陷超声相控阵检测的优化准则研究显得尤为必要。设计焊接接头深度缺陷超声相控阵检测系统,进行中厚板低碳钢超声相控阵检测,同时由于缺陷检测的二维超声图像分析对操作者经验及专业知识储备要求高,掺杂了人为主观因素[7-9],有必要进行基于相控阵的低碳钢焊接接头深度缺陷三维可视化研究,这对于实际相控阵检测具有理论指导作用。

1 不同缺陷的相控阵检测

1.1 探头设计与试块制备

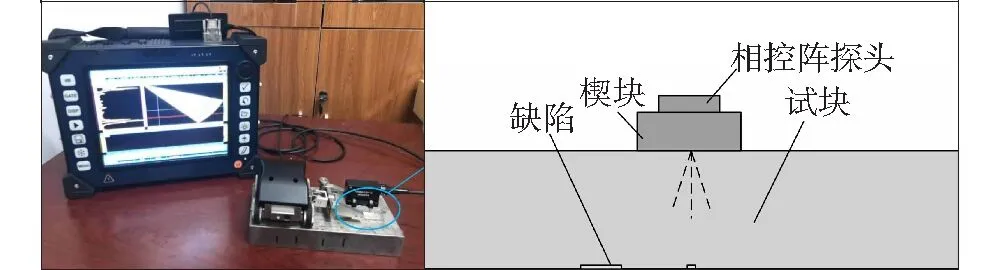

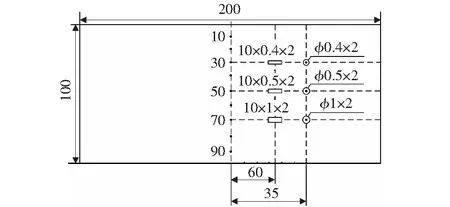

高速列车转向架构架如图1所示。试验采用的设备是Phascan Ⅱ便携式超声相控阵检测仪,该设备拥有32通道接收,独立128通道发射的先进结构模式,可满足高阵元中心频率与阵元数目的探头检测,为保证低碳钢深度缺陷的检测研究效果,选取64阵元的相控阵探头,其探头型号和配对的楔块型号分别为15S64-0.6-10,SF21-NOL-H,组成的检测系统具有较好的检测水平及分辨力,相控阵检测系统示意图如图2所示。同时经过超声相控阵设备的校准和参数设置后,以定制的Q235缺陷试块为检测对象进行相控阵检测试验,图3所示缺陷检测试块的外观尺寸为100 mm×200 mm×32 mm,在不同位置设计制造了深度为2 mm的φ0.4 mm,φ0.5 mm,φ1 mm圆孔形缺陷与高度为2 mm的10 mm×0.4 mm,10 mm×0.5 mm,10 mm×1 mm长条形缺陷。

图1 高速列车转向架构架

图2 相控阵检测系统

图3 缺陷尺寸

1.2 不同缺陷类型的相控阵检测对比

采用搭建的相控阵检测系统对定制缺陷试块进行相控阵检测试验,对不同形状和尺寸的缺陷的检测效果进行分析,其中以缺陷信号的最大回波幅值比上干扰信号的平均幅值水平计算得到检测信噪比,并用缺陷回波信号信噪比以及信号频谱-6 dB宽度分别来表征缺陷检测灵敏度与分辨力。

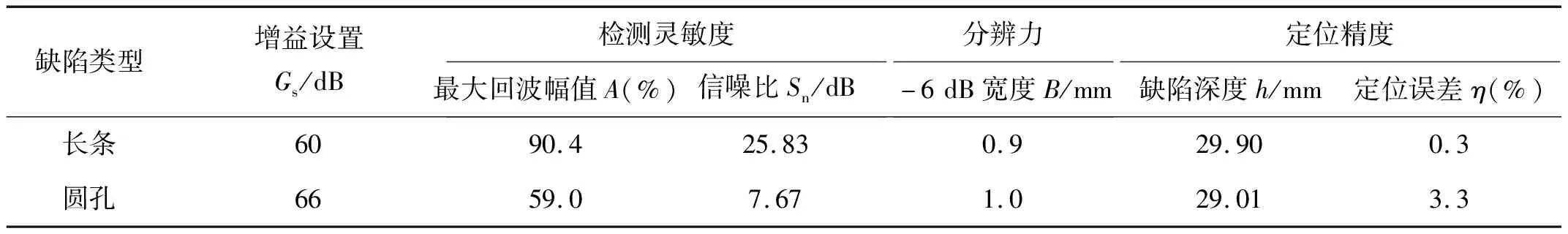

不同的缺陷形状对相控阵声场的传播有着较大的影响,相控阵聚焦声束在不同类型的缺陷处反射作用不同,具体表现为反射后的传播方向、能量分布有较大的差异[10-11],为了探究探头不同缺陷类型对中厚板低碳钢深度缺陷的相控阵检测效果,分别对长条状和圆孔状缺陷进行检测,其中检测对象包含不同尺寸的缺陷,探头阵元中心频率为15 MHz,激励阵元数目64,聚焦深度设为30 mm,主轴孔径设为8 mm,图4为不同缺陷形状的相控阵C扫描检测结果。图4a为长条状缺陷的相控阵C扫描图,图中增益设置为60 dB,对于3个尺寸的长条状缺陷具检测出较为清晰的成像图,图4b为圆孔状缺陷的相控阵C扫描图,图中增益设置为66 dB,只有尺寸较大的圆孔状缺陷的检测结果为较为清晰的成像图。对比2组检测结果,见表1。缺陷信号的信噪比分别为25.83,7.67,缺陷回波信号降落一半幅值的频谱宽度分别为0.9 mm,1 mm,缺陷深度位置检测误差分别为0.3%,3.3%。对于中厚板低碳钢的相控阵缺陷检测,相比于圆孔状缺陷,其对于长条状缺陷的检测灵敏度、分辨力和精准度更高。

图4 不同缺陷类型的相控阵C扫描检测示意图

表1 不同缺陷类型检测灵敏度和分辨力详细数据

1.3 不同缺陷尺寸的相控阵检测对比

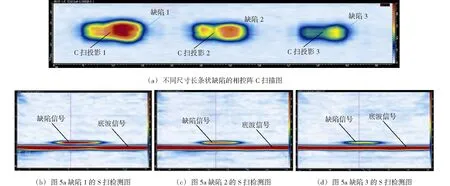

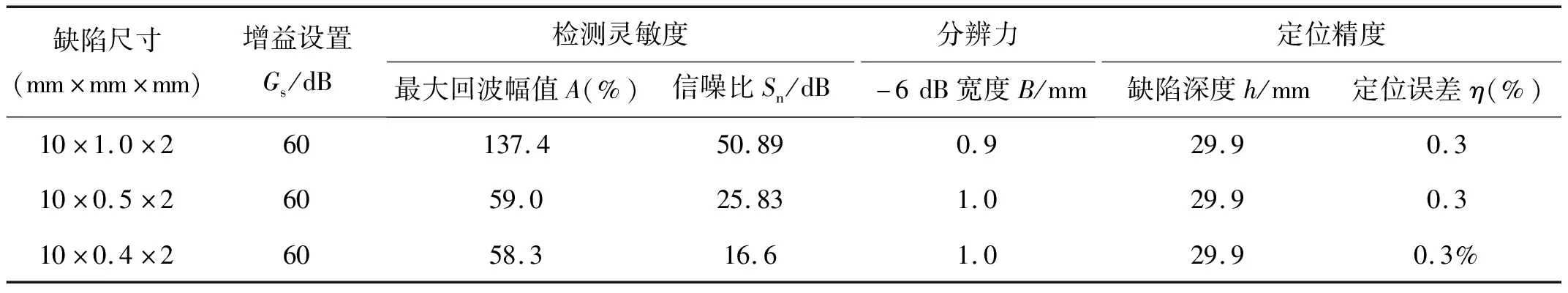

为探究中厚板低碳钢不同缺陷尺寸的相控阵检测效果,对不同尺寸长条状缺陷进行检测,探头阵元中心频率为15 MHz,激励阵元数目64,聚焦深度设为30 mm,主轴孔径设为8 mm,图5为不同缺陷尺寸的相控阵扫描检测结果。图5a为不同尺寸长条状缺陷的相控阵C扫描图,采用上述相控阵参数得到的不同尺寸缺陷检测结果较好,成像图均比较清晰,图5b~图5d分别为不同尺寸缺陷的S扫检测图,其缺陷尺寸分别为10 mm×1 mm×2 mm,10 mm×0.5 mm×2 mm,10 mm×0.4 mm×2 mm,图中增益设置均为60 dB,图中3个S扫检测对象分别对应C扫图像中3个缺陷。

图5 不同缺陷尺寸的相控阵检测示意图

对比3组检测结果,见表2。信噪比分别为50.89,25.83,16.66,缺陷回波信号降落一半幅值的频谱宽度分别为0.9 mm,1.0 mm,1.0 mm,缺陷深度位置检测误差均为0.3%。对于Q235低碳钢的相控阵缺陷检测,相控阵声场对尺寸较大的长条状缺陷的检测灵敏度与分辨力较高,缺陷的尺寸对于缺陷深度位置的检测精准度并无影响。

表2 不同缺陷尺寸检测灵敏度和分辨力详细数据

2 超声相控阵的低碳钢深度缺陷声场特性

通过有限元软件COMSOL模拟仿真相控阵声场,分析不同缺陷类型及尺寸的声场传播规律,结合实际检测结果,进一步阐述低碳钢深度缺陷的声场作用机理对相控阵检测结果的影响。

2.1 有限元参数设置及仿真模型

文中进行的超声相控阵声场仿真针对的是线弹性声场,因此可通过弹性力学的声速方程计算得到纵波声速CL,其计算公式如下:

(1)

式中:E为固体介质的杨氏弹性模量,单位为MPa;ρ为介质密度,单位为kg/m3;σ为介质的泊松比。Q235材料的声波传播速度受介质的弹性模量(E=2×1011Pa)、介质密度(ρ=7 850 kg/m3)与泊松比(σ=0.3)等因素的影响,通过式(1)计算可以得到Q235纵波声速CL=5 900 m/s。

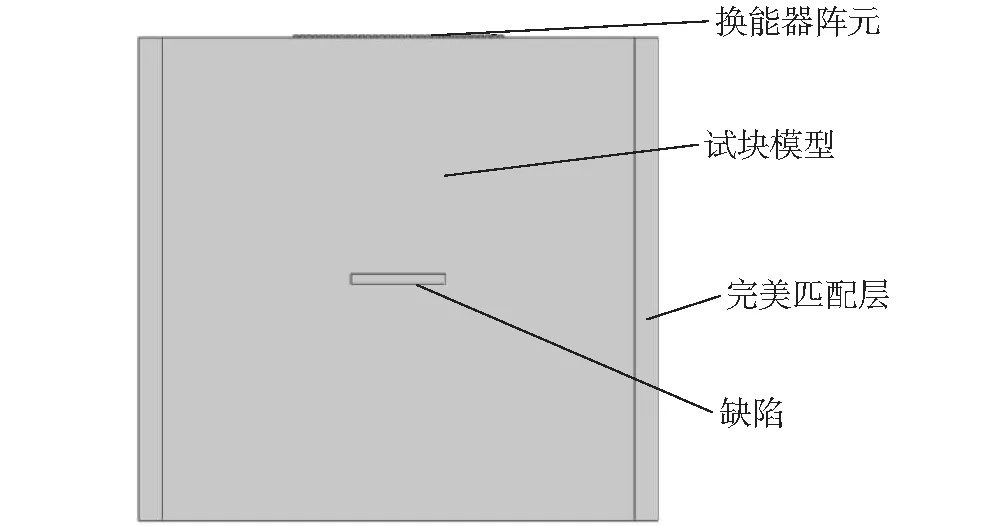

文中采用自由四边形网格对试块模型进行了网格划分,对换能器阵元进行了映射网格划分,其最大网格尺寸设定为波长的1/5,即λ/5,对模型的完美匹配层(PML)进行分布层数为8的映射网格划分,对换能器阵元的网格进行了极细化处理,将模型底部反射面与缺陷边界设置为硬声场边界,设置瞬态求解器的时间步为range(0,T0/10, 20),求解步长设置为周期的T0/10,并采用手动的广义α求解方法对超声相控阵声场进行瞬态分析。

为简化建模过程,采用直接接触法建立声场仿真模型,即相控阵探头直接与工件接触,图6为32阵元的超声相控阵声场仿真模型。模拟的试块宽度为50mm,高度为50 mm,并在模型的顶部间隔一定距离均匀分布32个换能器阵元,对每一个阵元施加不同延时的脉冲激励信号,其声束垂直于阵元入射,实现超声相控阵的声场聚焦,模型中的物理场包括声结构边界与压电效应。

图6 超声相控阵声场仿真模型

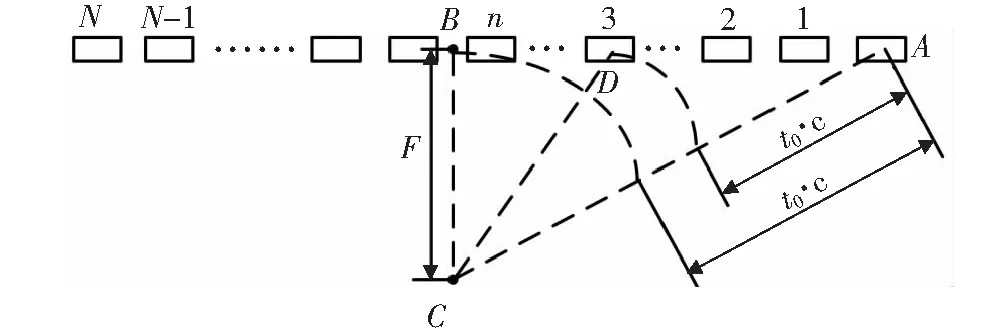

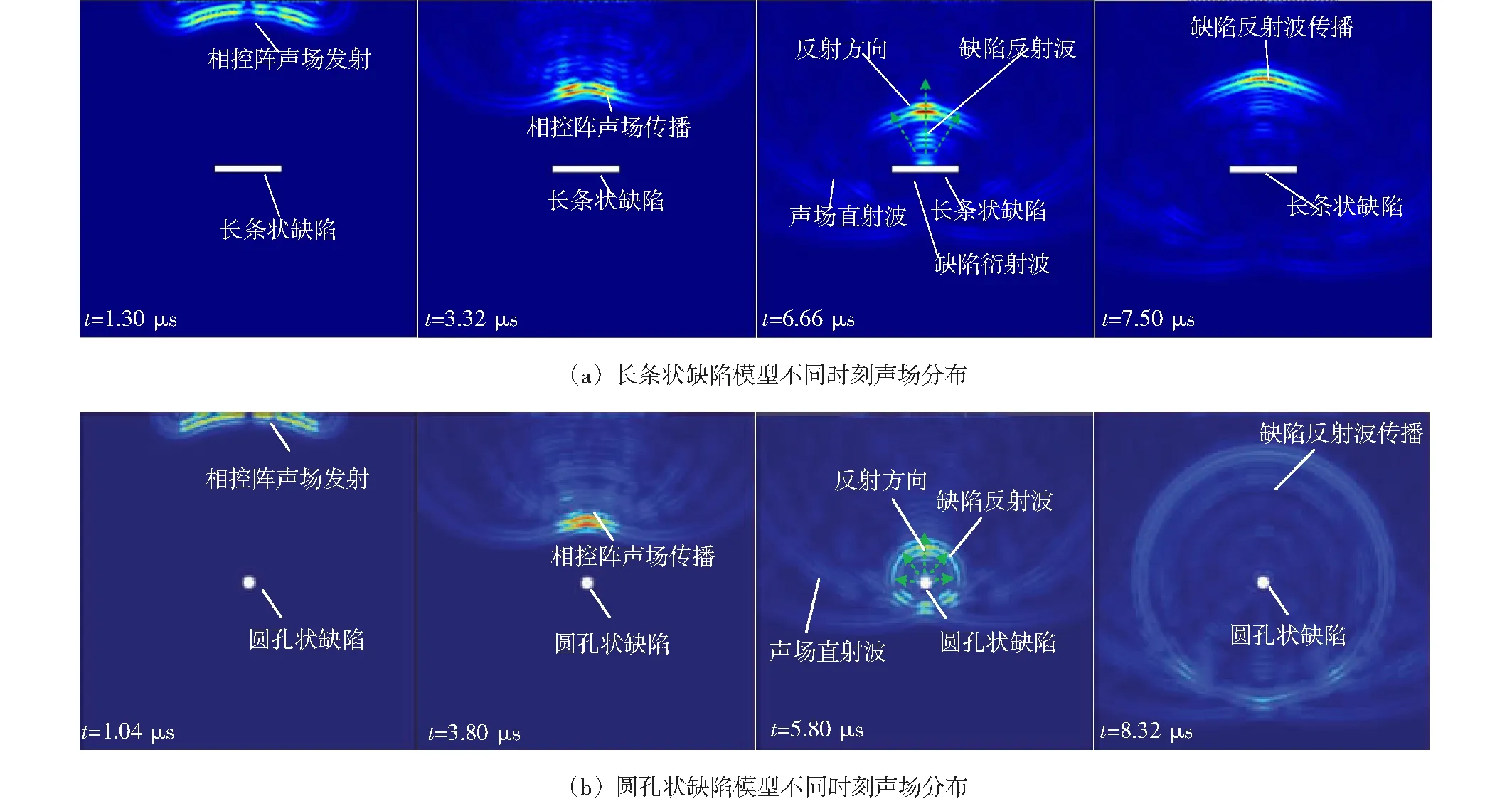

该模型中超声相控阵聚焦于阵元中心的正下方,图7为超声相控阵延时计算示意图。C为预设焦点;B为阵元中心;A为第一个阵元中心;D为第n个阵元中心;N为换能器阵元总数。在Rt△BCD中,有BC2+BD2=CD2,可以得到表达式:

图7 超声相控阵延时计算示意图

(2)

式中:F为阵元中心到预设焦距的距离;tn为第n个阵元的延迟时间;p为阵元中心距;c为声波速度。化简得到第n个阵元的延时tn的表达式:

(3)

2.2 不同缺陷类型的相控阵声场传播规律

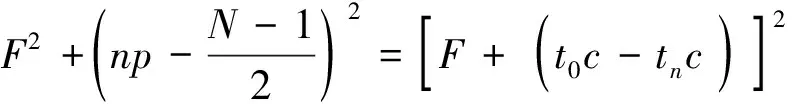

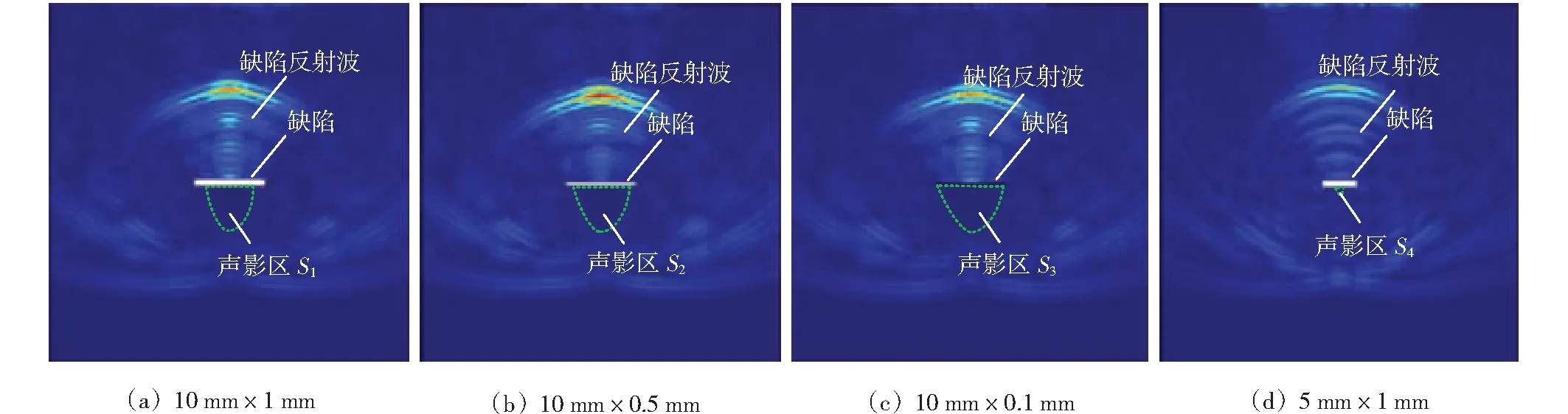

文中建立长条状缺陷与圆孔状缺陷模型仿真超声相控阵声场的发射与传播,其中长条状缺陷尺寸为10 mm×1 mm,圆孔状缺陷直径为1 mm,使用局部瞬时加速度来代表模型内部声场分布云图,图8a为不同时刻长条状缺陷模型内部声场分布云图,t=1.30 μs与t=3.32 μs时,相控阵声场均未到达缺陷处,t=6.66 μs时,声场与长条状缺陷相互作用,主要形成缺陷反射波,其缺陷反射方向范围较窄,且声场主要能量沿垂直于缺陷方向传播,其余方向能量占比小,t=7.50 μs时,缺陷发射回波沿竖直方向向上传播,未与缺陷作用的声场与缺陷衍射波沿竖直方向向下传播。图8b为不同时刻圆孔状缺陷模型内部声场分布云图,t=1.04 μs与t=3.80 μs时,相控阵声场均未到达缺陷处,t=5.80 μs时,声场在圆孔状缺陷处发生反射,其缺陷反射方向范围较宽,且各个方向反射波能量分布均匀,与长条状缺陷反射回波相比,在竖直方向上的圆孔状缺陷反射波能量较小,t=8.32 μs时,缺陷发射回波沿垂直于圆孔切线方向向外传播,直接造成了在竖直方向上声场的一次回波与二次回波均较小。

图8 不同缺陷形状的模型内部声场云图

2.3 不同缺陷尺寸的相控阵声场传播规律

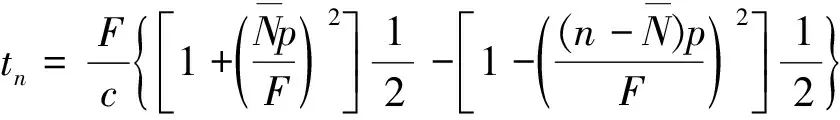

建立不同宽度尺寸与长度尺寸的长条状缺陷模型,对超声相控阵声场传播进行仿真研究,图9为t=7.50 μs时不同尺寸缺陷模型的内部声场分布云图。4种尺寸缺陷模型在t=7.50 μs时刻均产生了明显的缺陷发射波,且发生了不同程度的衍射,形成了大小不一的声影区,缺陷长度尺寸较小的模型声影区最小,如图9d所示,缺陷长度尺寸一定时,随着缺陷宽度的减小,声影区大小随之提高,即S3>S2>S1,此时可将缺陷看作为障碍物,其尺寸有限但比超声波的波长大得多,入射在缺陷上的声波几乎全部被反射,从而在缺陷下面形成一个上宽下窄的声影区[12],在声波靠近缺陷边缘时,可以将边缘看作直线声源[13],所以声影区并非是被缺陷遮挡的全部区域,不同尺寸的缺陷其声影区大小不一。

图9 不同缺陷尺寸的模型内部声场云图

2.4 声场作用机理对相控阵检测结果的影响

由声场仿真结果可知,试块中的2种缺陷上表面均与声场入射方向垂直,因此声场与2种缺陷发生作用后的传播方向一样,其能量分布区域及比例差异不大,于是缺陷的上表面尺寸成为了影响接收的回波信号幅值强弱的主要因素,而缺陷的宽度尺寸影响着声场与缺陷的衍射作用。显然,圆孔状缺陷的表面尺寸相比于长条状缺陷小得多,其相控阵声波与圆孔状缺陷上表面的反射作用较小。图10中心阵元组件电压波形图。图10a为不同缺陷形状模型中经过中心阵元组件的电压波形图,长条状缺陷模型的缺陷回波信号与底面回波信号高于圆孔状缺陷,同样说明了长条状缺陷对于相控阵声场在竖直方向上的反射作用更强,换能器接收的缺陷回波与底面回波信号更强。同时不同宽度的缺陷模型其底面回波信号有着细微的差别,如图10b所示。结合实际检测的效果,中厚板低碳钢深度缺陷的声场作用对检测结果产生着影响,长条状缺陷对于相控阵声场在竖直方向上的反射作用更强,声影区随缺陷宽度尺寸减小而增大,同时在缺陷处的反射较为集中的相控阵声场具有更高的检测灵敏度与分辨力。

图10 中心阵元组件电压波形图

3 基于OpenGL的缺陷三维可视化

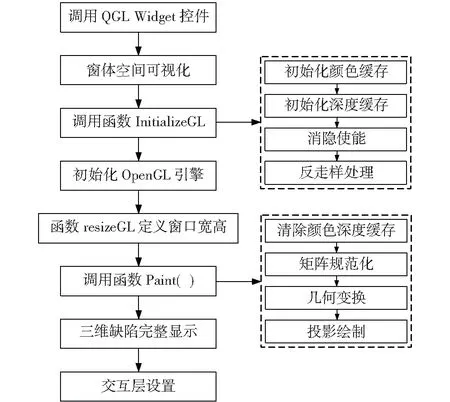

为获得中厚板低碳钢深度缺陷的直观成像效果,文中探讨基于三维数据库OpenGL的三维显示算法过程,并对中厚板低碳钢相控阵检测数据的三维显示结果进行分析验证。Qt OpenGL是开放三维图形库中的一种,功能强大,可以实现建模、变换、光照和材质设置、纹理映射显示列表等功能,包含很多渲染函数[14-15]。文中通过工具库GLUT(OpenGL utility toolkit)处理OpenGL程序,采用子类化Qt的QGL Widget控件实现窗体空间可视化,在此基础之上,通过多普勒三维显示实现缺陷的三维可视化。首先初始化OpenGL引擎;随后进行场景绘制,实现场景的栅格化,定义其窗口的宽高;建立了可视化环境之后,接下来数据进行绘制,在环境中实现缺陷的可视化,其中数据绘制函数包含矩阵标准化、几何变换及投影绘制等部分,实现缺陷数据完整的三维视图的显示;最后对建立的三维模型进行交互层设置,这里采用鼠标追踪球的方法(鼠标响应/移动/滚轮事件)实现缺陷三维场景的交互功能,整体算法流程如图11所示。

图11 相控阵检测缺陷的三维显示算法流程图

在三维显示的实现过程中,几何数据转换为顶点并处理为片元送入帧缓存,这种方式计算机更容易将图像绘制得到。函数Paint GL()经过矩阵操作、几何变换和投影变换实现缺陷数据的三维变换,将相邻的前后台位平面帧存依次绘制在三维空间内,完成空间缺陷数据的三维显示,OpenGL中图形变换是通过矩阵操作实现的,同时由于绘制的图像是一个一个像素点构成的,且在投影变化时会失去深度信息,因此在绘制图像之前或之后要清除颜色与深度的缓存,缺陷数据的三维绘制方法如下:

glClear(GL_COLOR_BUFFER_BIT|

GL_DEPTH_BUFFER_BIT);//清除颜色深度缓存

glLoadIdentity();//单位矩阵设置

glTranslatef(0.0f, 0.0f, d->zTra);//模型变换沿z轴移动

glRotatef(d->xRot, 1.0f, 0.0f, 0.0f);//模型变换沿x轴旋转

glRotatef(d->yRot, 0.0f, 1.0f, 0.0f);//模型变换沿y轴旋转

glRotatef(d->zRot, 0.0f, 0.0f, 1.0f);//模型变换沿z轴旋转

GLdouble _x1, _x2;//double型参数

GLdouble _y0 =-d->m_fHeight;

for(int i=0; i<2; i++)

{

d->drawlShapeWeld(true, _y0, &_x1, &_x2);//位平面连接处

d->drawFrame(true, _y0, _x1, _x2);//图像绘制

d->drawlShapeWeld(false, _y0, &_x1, &_x2);

d->drawFrame(false, _y0, _x1, _x2);

_y0+= d->m_fHeight;

}

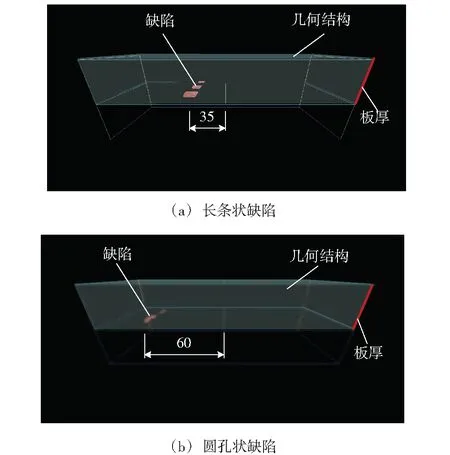

基于上述缺陷三维显示过程,分析验证不同缺陷的三维可视化效果,图12a为长条状缺陷的三维显示图,缺陷数据的相控阵阵元激发数为64,阵元中心激励频率15 MHz,聚焦深度为30 mm,以8阵元分组激发时,可以较为清晰看到几何结构中3个不同位置的长条状缺陷,且缺陷边界受无杂波信号的干扰较小。图12b为圆孔状缺陷的三维显示图,缺陷数据的相控阵阵元激发数为32,阵元中心激励频率5 MHz,聚焦深度为30 mm,以8阵元分组激发时,可以较为清晰看到几何结构中三个不同位置的圆孔状缺陷,且缺陷三维显示结果相对完整,并未出现缺陷未显示的情况,同时相控阵检测效果越好,三维显示结果越可靠。

图12 不同缺陷的三维显示效果

4 结论

(1)长条状缺陷对于相控阵声场在竖直方向上的反射作用更强,声影区随缺陷宽度尺寸减小而增大,换能器接收到的底面回波电压信号随之降低,同时在缺陷处的反射较为集中的相控阵声场具有更高的检测灵敏度与分辨力,这对于中厚板内部缺陷的超声相控阵检测具有实际指导意义。

(2)实现了中厚板低碳钢基于OpenGL的缺陷三维可视化,三维显示效果清晰直观,其相控阵检测效果越好,三维显示结果越可靠。