基于随机过程的钎焊金刚石磨抛盘磨损可靠性

2022-01-08郑明亮李文霞杨德云

郑明亮,李文霞,杨德云

(无锡太湖学院,江苏 无锡 214064)

0 前言

钎焊金刚石磨具作为一种常见磨削超硬磨料工具,由于其高效、环保、安全等优点,已经在诸多工业领域中如高强度钢、陶瓷和石材等广泛应用[1]。钎焊金刚石磨具磨抛的机械摩擦过程中,由于热固耦合相互动应力作用,磨头金刚石颗粒会发生冲蚀、热腐蚀和疲劳磨损,甚至完全脱落失效,它与许多因素(如金刚石品质、结合剂性能、磨抛工艺参数匹配等)密切相关[2-4]。磨粒磨损是制约磨具磨抛效率和加工材料表面粗糙度精度的最主要问题,因此研究钎焊金刚石磨具磨粒在多物理场作用下的磨损行为、形态及寿命预测是十分必要的。目前,针对钎焊金刚石磨具磨损特性分析主要是运用试验方法如三维视频显微镜和扫描电镜对金刚石磨粒的磨损状态进行跟踪、观察和统计分析[5-7],而在磨具磨损寿命数理模型研究方面还十分欠缺。同时,现有研究大都集中在磨削磨具磨损的数值模拟及试验验证上[8-11],研究结果认为磨具磨损量为某一确定量,但再实际工艺环境的随机效应下,磨具磨损应具有一定的概率分散性,因此充分考虑随机因素,用概设计方法,在设计阶段就能准确掌握钎焊金刚石磨具的可靠性指标,这对最大化利用材料资源和提高磨削系统性能有着重要的理论和实际价值。

郑明亮等人[12]将随机过程理论运用到旋流器壁面磨损可靠性研究中,得到了材料磨损失效的寿命曲线,这为钎焊金刚石磨具磨损寿命计算提供了很好的思路借鉴。文中在赫兹接触理论基础上得到磨抛材料去除函数解析模型,在传统磨损过程中加入白色噪声,得到考虑磨削力动态随机性的钎焊金刚石磨抛盘磨粒磨损模型。磨具寿命可靠度计算的极限方程是磨粒厚度磨损量和容许磨损量之差,磨具寿命动态可靠度函数是利用维纳过程性质解析求出,可靠度函数中的待定参数用极大似然法估计。最后对某特定型号的钎焊金刚石磨抛盘进行了具体的寿命可靠性计算。

1 钎焊金刚石磨抛盘磨抛磨损机理分析

1.1 磨具磨抛轨迹分析

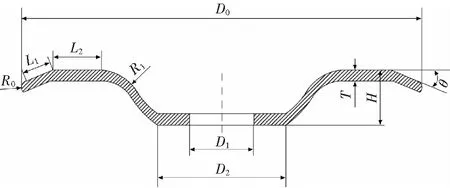

钎焊金刚石磨抛盘的实体结构如图1所示[13],由超硬金刚石磨粒、合金焊料(粘结剂)和基体(载体)3部分组成。基体的结构外型截面形状为图2所示,其中:D0为外径;D1为中心孔径;D2为底面直径;L1为斜面长度;θ为斜面角度;L2为上平面长度;T为厚度;R0为边缘倒角;H为高度;R1为弯角。

图1 钎焊金刚石磨抛盘实体图

图2 钎焊金刚石磨抛盘基体截面形状

磨具磨抛时金刚石磨粒刃口的运动类似切削刃的刨削过程,磨具上磨粒大小与分布是随机的,但出露高度一致,磨粒振动磨削的过程由磨具的直线运动、磨具旋转运动和磨具回弹振动3个运动合成,单颗金刚石磨粒P在接触材料时的运动轨迹如图3所示。

图3 接触区磨粒运动轨迹

设磨具旋转速度为n,进给速度为vw,忽略磨粒振动与磨盘轨迹耦合,则磨粒的三维运动方程为:

(1)

式中:θ为磨具初始位置与x轴夹角;α为P点与x轴负轴方向夹角;A为磨粒振幅;f为磨粒振动频率。进一步磨抛轨迹弧长公式为:

(2)

1.2 磨具磨抛材料去除函数

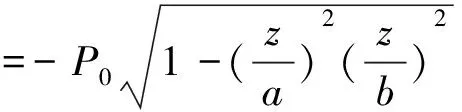

工件材料去除函数与磨抛接触区域特征相关,结合赫兹接触理论,可将磨抛过程视为弹性球体与刚性柱体的接触问题[14],接触面为椭圆形状,接触面的正应力为:

(3)

式中:Fn为磨削接触力,与磨具切深近似线性正比关系;a,b为椭圆长短半轴长。

将接触区域划分为无数平行于工件轴向的微小区域,利用材料去除Preston经验方程,则单位接触轨迹长度材料去除深度为:

(4)

式中:ks为相关系数,由磨粒尺寸、硬度和工件硬度等因素决定。

在接触区域上积分,得到去除率函数式为:

(5)

式(5)表明工件表面材料去除率是由磨具旋转速度、进给速度、磨具设定切深和磨具粒度决定。

1.3 钎焊金刚石磨抛盘磨损模型

钎焊金刚石磨抛盘磨抛硬脆性材料的磨损是一个复杂的过程,主要发生摩擦磨损和冲击磨损,摩擦使金刚石锋利的刃口磨损钝化,失去原有硬度,加剧摩擦温度,可导致磨粒脱落;工件冲击作用使金刚石磨粒承受交变的冲击应力,可导致疲劳裂纹的扩展。磨具的磨损与磨粒受力情况直接相关,其中切向磨削力、法向进给力及弹性与振动带来的冲击力为主要的载荷,但由于对于磨具非规则工作型面(图2),上述力的求取是十分困难的,为此,不直接从磨粒的受力推导磨损量,而是利用工件材料去除率函数去判断磨具磨损寿命。

钎焊金刚石磨抛盘以磨粒磨损为主要失效模式,按照文献[13]的介绍,可认为磨具磨损寿命为降低到同规格中等树脂砂轮片90%材料去除率时所用的时间。即:

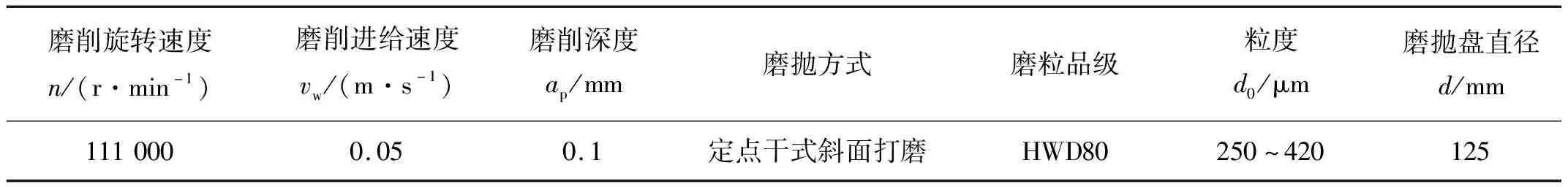

R(Wmax|t)=P(W (6) 式中:W为时间t时的累积磨损量;Wmax为许用磨损量;G为同规格中等树脂砂轮片的重量。式(6)表明磨具磨损量不仅受到磨具表明材料(如金刚石断裂韧度、硬度)和工件种类的影响,而且还与磨抛的加工工艺参数(如磨削深度、进给速度、主轴旋转速度和磨抛方式)密切相关。工件材料表面的去除率实际上与磨粒的磨损率具有等价关系。 摩擦学[14]将材料的磨损过程一般分为磨合磨损阶段、稳定磨损阶段和急剧磨损阶段,一般磨合磨损和急剧磨损阶段往往呈现无规律性,因此稳定磨损阶段是寿命特征的主要体现。由于磨具表面形貌的随机性和工况条件的不确性,稳定阶段磨粒的运动具有随机特性,因此磨粒磨损率应为一随机过程: (7) 式中:ε(t)为随机白色噪声项。 维纳过程[15]是一类典型的随机过程,自然界中很多的随机过程都符合维纳过程的特点,它的主要特征是具有独立平稳增量,即增量的分布是独立的,都服从正态分布,且方差随时间线性增加。基于维纳过程的累积磨损随机过程概率密度函数f(W,t)可由带边界条件的福克一普朗克一柯尔莫哥洛夫方程(FPK)确定[16]为: (8) 则磨具耐磨损可靠度可表述为: (9) 磨损寿命T的失效平均寿命为: (10) 选用Ni-Cr合金钎料高温真空钎焊方法制备的金刚石磨抛盘对船体用高强度钢AH32碳素钢的磨损消耗为对象,进行基于随机过程的可靠性预测,磨抛参数选用见表1。 表1 磨抛参数 文献[18]研究指出影响材料去除率的主要参数为磨削速度vw、磨削深度ap、磨粒粒径rp,三者与材料去除率成正比关系,进一步由公式(5)可得: (11) 式中:ρ为AH32碳素钢密度;S为接触椭圆区面积;NS为单位面积动态;C为有效磨粒数切屑宽度与切屑厚度之比。 考虑材料、几何、工艺的随机性影响,可设磨具的磨削速度、磨削深度、磨粒粒径和工件密度均服从正态分布,将磨抛参数代入公式(11)得到材料去除速率的恒定均值为7.5 g/min,过程强度为1/36,金刚石磨头最大允许磨损量为18 g,对应材料去除量的最大值为13 500 g,则基于维纳随机过程的磨抛盘磨损可靠性函数为: (12) 可靠度变化曲线如图4所示。由图4可以看出,金刚石磨具可靠度下降比较快的大致区间为(5~20 h),此磨具连续磨抛平均寿命为15 h。考虑到生产装置基本上连续磨抛1 h就可以达到需要的表面形貌效果,即以磨具工作运行60 min计算,则其可靠度为0.948 2,可见该钎焊金刚石磨抛盘材料结构的可靠性良好。文献[19]通过试验发现钎焊金刚石磨具的寿命分布近似正态分布,其连续磨抛1 h的可靠度为0.95,两者十分接近。 图4 基于磨损随机过程的可靠性预测动态变化曲线 对比在同样工艺参数下,同规格的树脂砂轮片的磨抛寿命,同样按照公式(11),可以得到材料去除速率的恒定均值为3.75 g/min,约是钎焊金刚石的一半,则磨具工作运行60 min计算,其磨抛率急剧下降,磨具磨耗加快,则其可靠度为0.89,其平均寿命为80 min,可以看出,钎焊金刚石磨抛寿命约比树脂砂轮片提高11倍以上。 表2为不同工艺参数下,钎焊金刚石磨抛盘连续磨抛60 min时的可靠度。由表2可知:序号1下,磨具具有较好的可靠度,磨力磨损量小,金刚石磨具的可靠度值随着材料去除率的增大而增大,而材料去除率又随着工艺参数的变化而变化,与磨削旋转速度、磨削进给速度和磨削深度乘积大小呈正比关系,但又单一与磨削旋转速度呈正比关系,而与磨削进给速度和磨削深度并没有单一的正反比关系。 表2 钎焊金刚石磨抛盘可靠度表 (1)钎焊金刚石的磨粒磨损最大磨损发生在斜面接触区中心点处。钎焊金刚石磨抛盘的可靠性函数呈先缓慢下降后剧烈下降再缓慢下降的变换趋势,其存在剧烈磨损区间,这与常规材料稳定阶段磨损表现出的“浴盘曲线”特征是一致的,连续磨抛下其平均寿命可达到15 h以上,基本符合生产要求。 (2)磨抛速度高、磨削深度大、磨粒粒径大,材料去除率高,磨具磨耗慢。钎焊金刚石磨盘材磨抛平均寿命比同规格树脂砂轮片达11倍以上。 (3)在高性能钎焊金刚石磨具设计过程中引进结构概率设计方法将有利与提高磨具的寿命。2 钎焊金刚石磨具磨损动态可靠性模型

3 实例计算与分析

4 结论