激光入射角度对Ir-Rh8与镍基合金异材激光焊接组织和性能的影响

2022-01-08杨辉睦赵仕方胡国义邓钧杜德魁陶伟

杨辉睦,赵仕方,胡国义,邓钧,杜德魁,陶伟

(1.潍柴火炬科技股份有限公司,湖南 株洲 412001;2.中南大学,长沙 410083)

0 前言

近年来,燃气发动机在提高热效率和降低排放方面面临着越来越严格的要求。为了满足这些要求,诸如增压直喷、高能点火、废气再循环系统和稀薄燃烧等发动机新技术被广泛研发和应用[1-4]。由于这些新技术的应用,发动机的燃烧过程发生了变化[5]。为了适应这些变化,采用贵金属电极材料作为火花塞电极已经广泛应用[6]。

铱、铑、铂是火花塞电极尖端嵌件最常用的元素,由于贵金属电极的高耐电蚀性、高耐氧化性及高耐腐蚀性使点火间隙长期保持恒定,稳定的点火间隙使发动机运行更加可靠和平稳,从而使小电极尖端的应用成为可能[7]。随着火花点火电极尺寸减小,有效的抑制了热量流失与消焰作用,有利于火焰核的快速形成来点燃可燃气,使燃烧更充分,燃烧废气中有害物质更少。同时,由于极细的贵金属电极的尖端放电效应,点火电压更低,火花塞的点火性能更可靠,发动机在低温、高压缩比及稀薄燃烧等时也能更平稳的运行。然而,由于贵金属与镍基合金在物理和化学特性上的显著差异,贵金属与镍基合金基体的连接面临着巨大的挑战。焊接过程中容易形成脆性金属间化合物(IMCs)和气孔,使接头的热疲劳性能和力学性能变差[8],这是异种接头焊接的常见问题。

目前主流的电极材料是Ir-Rh合金。虽然Ir和固溶体[9]Rh都是面心立方(fcc)结构,在整个浓度范围内形成,但Ir在高温抗氧化方面存在明显的不足。Ir可以在高温富氧环境中快速氧化或蒸发[10]。更糟糕的是,要生产具有火花塞电极直径的Ir基合金线材,需要多次高温拉变形和退火。通过塑性加工生产的Ir-Rh合金线材变得脆化[11]。变形过程增加了高温空气条件下出现氧化坑的可能性,增加了氧化速率[12],进一步增加了贵金属电极焊接的难度。为克服上述局限性,研究表明,激光焊接工艺参数对异种金属激光焊接过程中的组织和力学性能有重要影响[13]。Chu等人[14]基于EBSD结果定量评估了显微组织分布与激光焊接热输入之间的相关性。Zhang等人[15-16]研究了工艺参数对热裂纹形成的影响,合适的进给量可以显著减少热裂纹的产生。大量研究表明[17-21],激光束偏移量对焊接接头的组织和力学性能有明显的影响,且在导热系数较高的金属侧,激光束偏移量对焊接接头组织和力学性能的影响更好。

该研究的目的是对火花塞电极合金Ir-Rh8和镍基合金进行激光焊接,研究激光入射角度对焊缝形貌、元素分布、金属间化合物、显微组织和力学性能的影响,并对焊接过程中接头的结合机理进行了探讨,最后为实际应用提供参考依据。

1 试验方法

1.1 材料属性

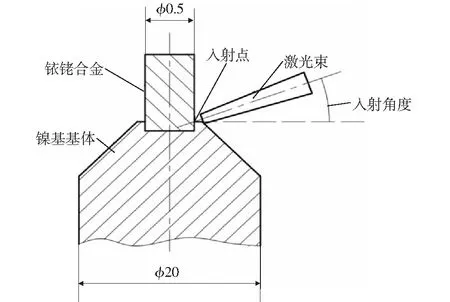

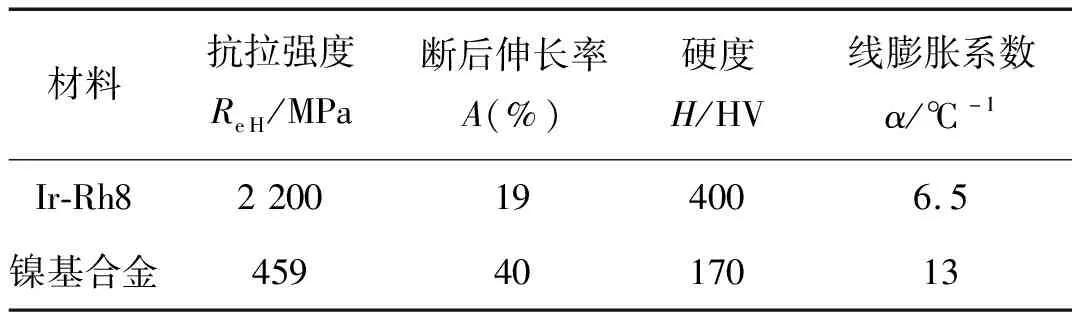

该研究采用直径为0.5 mm的Ir-Rh8合金。为了获得所需的火花塞直径,对原始尺寸为4 mm的Ir-Rh8锭进行了模锻和拉丝工艺。以镍基(NiSiMnCr)合金为母材,结构如图1所示。表1、表2和表3显示了两种合金的化学成分、性能。

图1 激光焊接过程示意图

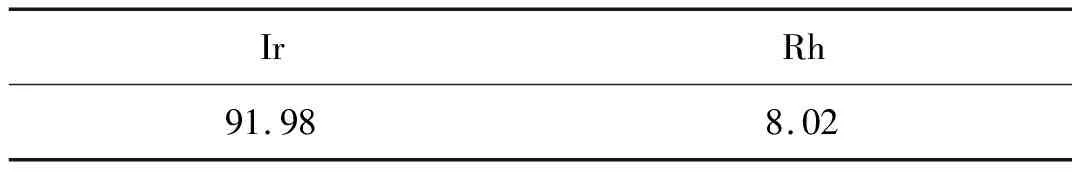

表1 Ir-Rh8的化学成分(质量分数,%)

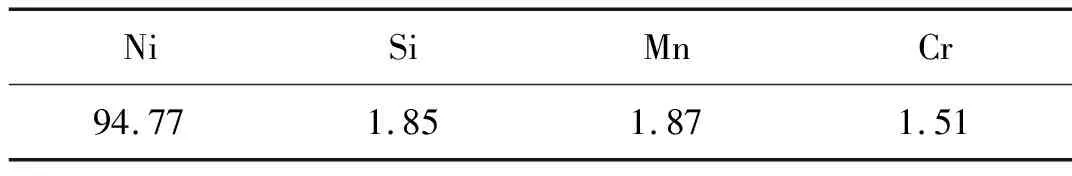

表2 镍基合金的化学成分(质量分数,%)

表2 两种材料的性能

1.2 焊接方法

焊接在RF-H500PD激光仪上进行,最大功率为500 W,最大脉冲能量为50 J,图1显示了激光偏置到Ir-Rh电极时的焊接过程示意图。为保证焊接质量,同时避免反射,试验设置的激光入射角度分别为0°,10°,20°和30°;激光焦点轴线投影位置为两种异材贴合面外圆。焊接工艺参数为:激光功率(230±15)W,焊接时间(1 000±200)ms。

1.3 表征方法

用光学显微镜对每个焊缝进行外观检测;再对焊缝进行标准磨削横截面,然后进行抛光和化学蚀刻,以分析其显微组织。镍基合金的蚀刻液为HF∶HNO3∶H2O。用光学显微镜和扫描电子显微镜进行显微组织分析,并配备了能量色散X射线能谱仪进行化学成分分析。

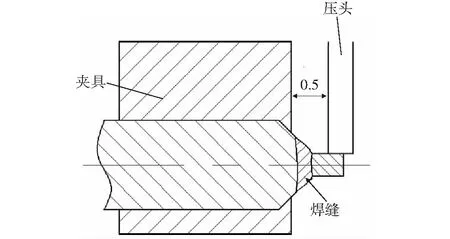

使用Instron 5881进行弯折测试。为每个激光角度制备10个样品,同时去掉偏差比较大的样品取平均值。基于GB/T 34586—2017《道路车辆 燃气火花塞 试验方法和要求》标准,该弯折试验表征了Ir-Rh焊条在垂直于焊条纵轴施加载荷的情况下的行为。如图2所示,弯矩设置为0.5 mm。由于焊接样件小及焊接角度变化等因素影响,每个试件的抗弯截面大小和位置及实际力臂的误差是不可避免的,若按照常规弯曲强度试验进行分析,会导致试验结果的巨大偏差。因此,该弯折试验是弯曲试验的对象是整体结构强度,只考虑折断时的下压力。压头进给速度小于10 mm/min。

图2 弯折试验测试示意图

在模拟冷热冲击试验设备上进行了热疲劳试验。模拟冷热冲击试验的每个循环都是在空气中高温(900 ℃)将试样直接放置到管式电阻炉中,然后放置10 min,把它们放在炉子里,然后用冷水(20±5)℃急冷15 s。重复这个循环200次。另外,选择1.5TGDI发动机台架进行了装机冷热冲击试验。参照GB/T 19055—2003《汽车发动机可靠性试验方法》中的9.4冷热冲击试验规范的要求,试验192 h。

2 结果与讨论

2.1 激光入射角度对接头形貌的影响

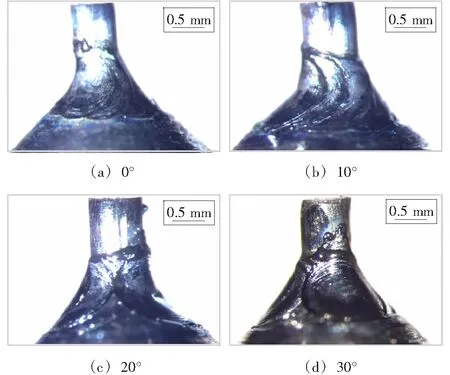

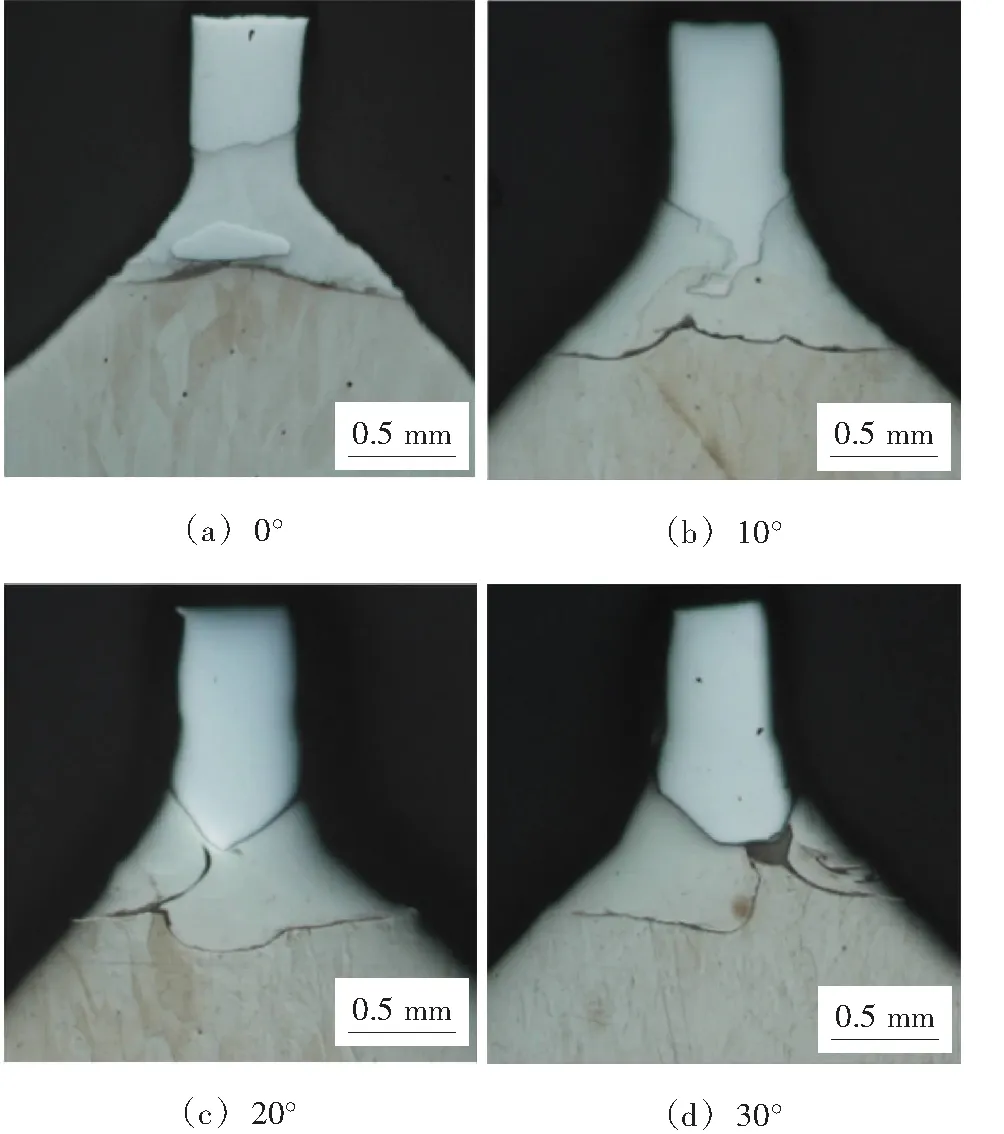

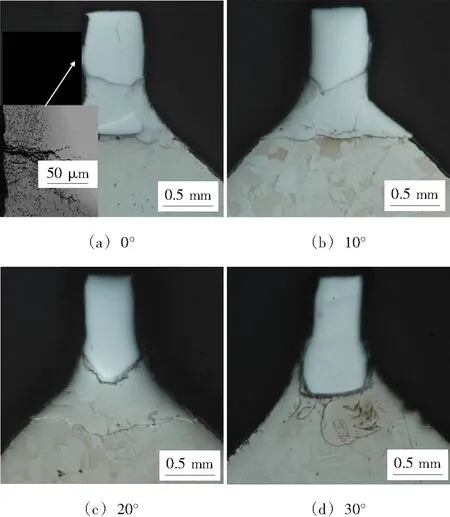

图3显示了在不同激光入射角度下获得的Ir-Rh和镍基激光焊接接头的焊缝形貌。图4为不同入射角焊接的焊缝金相组织。均获得了光滑、连续的表面,没有观察到明显的缺陷。但均有不同程度的溅射。结果表明,Ni在Ir-Rh合金上具有良好的润湿和铺展作用;随着激光入射角度的增加,Ir-Rh合金的底部熔透不足,如图4d所示,焊缝位置出现明显空洞缺陷。Ir-Rh合金和Ni在20 ℃时的导热系数分别约为147 W/(m·K)和90 W/(m·K)。虽然Ir-Rh合金的熔点(2 400 ℃)远高于镍基材料的熔点(1 480 ℃),但Ir在1 200 ℃以上变得非常活跃,出现铱元素挥发的现象。因此,当激光束入射角度为0°时,Ir-Rh合金有明显的材料损耗,其直径从0.5 mm减小到最小的0.4 mm。如图4a所示,由于激光截断Ir-Rh电极和材料对流,在靠近Ni界面的焊缝层上出现不完全熔化的Ir-Rh合金小块。随着激光束入射角度的增大,Ir-Rh小块的体积逐渐减小至消失,但逐渐出现空洞缺陷。出现空洞缺陷的主要原因,是因为激光未能到达并穿透Ir-Rh底部的中心区域;另外由于激光焊接过程中原始材料空洞处于不稳定振动状态,空洞和熔池的流动特性非常强烈,空隙内蒸发的铱试图向外喷发,导致洞口的蒸汽漩涡,外部气体被吸入熔池。

图3 不同激光入射角的焊缝形貌

图4 不同入射角焊接的焊缝金相组织

2.2 微观结构和结合机制

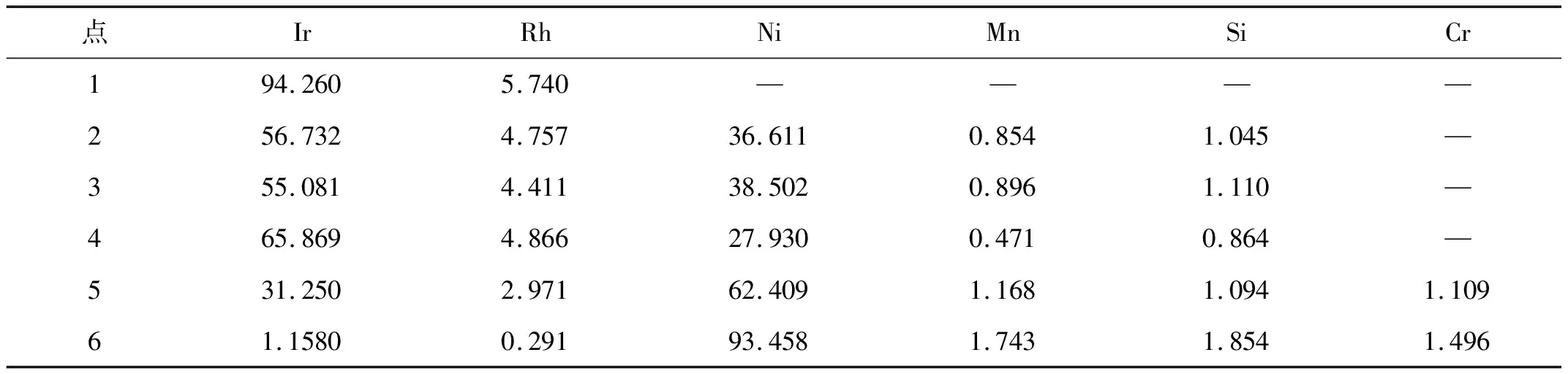

图5显为在10°激光入射角度下获得的Ir-Rh侧熔合区的SEM图像。靠近Ir-Rh界面的焊缝以晶枝相为主,且比焊缝靠近镍基界面的晶枝粗大得多(图6)。焊缝主要由Ni-Ir固溶体组成,这是因为Ni和Ir都是面心立方结构,是完全互溶的,如图5所示,Ir-Rh侧的组织演变表现为典型的熔焊特征。在凝固过程中,熔融的液相优先在固态Ir-Rh合金上凝固,深灰色柱状晶体沿垂直于边界的方向生长,但由于旋转焊接工艺,中心焊缝处生长的晶体方向变得不确定。不同激光入射角度下,Ir-Rh侧熔合区和焊缝中心的显微组织差别不大。为了确认元素在焊缝处的扩散,进行了EDS分析;取样位置如图5和图6所示。根据表3可知,Ni,Mn,Si,Cr元素没有扩散到Ir-Rh合金中。由于Ir-Rh合金的快速冷却速度,不仅抑制了Cr3Ir,Mn3Ir等金属间化合物的数量。因此,Ir-Rh合金与熔合区在高倍下,并没有发现明显的金属间化合物层。Ir-Rh合金中的铑含量明显降低。相对较高的扩散系数要考虑的主要因素是Ir-Rh合金巨大的正熵值[22]。

图5 Ir-Rh熔合区的显微组织

表3 Ir-Rh熔合区的EDS结果(质量分数,%)

在Ni基材料熔合区形成了金属间化合物(IMCs)区域,并沿Ni侧界面扩展。Ir-Rh合金和Ni的线膨胀系数分别为6.5 ℃-1和13 ℃-1。因此,裂纹的存在与界面处形成的IMC由于焊接应力而产生的脆性密切相关。由于激光焊接过程中线膨胀系数的巨大差异及快速升温和冷却速率的特点,极易产生焊接应力。随着Ir-Rh合金熔合区距离的增加,Ni元素的含量逐渐增加,达到62%,Cr元素也出现在Ni熔合区附近的熔化区。由于明显的密度差异和热应力梯度,发生了铱向镍基材料的单向扩散。Ir元素对γ相具有化学热力学稳定作用,抑制了拓扑密排相(TCP)的析出;Ir元素可以提高Ni相界的断裂强度,这是由于Ir-Ni原子之间的较强相互引力。

2.3 激光入射角度对模拟冷热冲击性能的影响

模拟冷热冲击试验是火花塞材料单体试验中的标准试验,经过200次的模拟冷热冲击试验,焊接裂纹和热膨胀系数的差异会加速Ir-Rh电极的脱离,分离的电极会直接导致火花塞的功能缺失。图7为不同入射角焊接产品在200次冷热冲击试验后的焊缝金相组织。如图7a和图7b所示,0°和10°入射角焊接时,经过200次冷热冲击试验后,焊缝内部保持良好,无氧化和裂纹产生,但0°时存在未熔化的Ir-Rh合金小块,甚至出现气孔。随着入射角的增大,裂纹开始出现,30°时裂纹最大,因为焊缝元素成分随激光入射角度而变化,激光入射角越大,焊缝中Ir-Rh含量越低,焊缝材料与Ir-Rh合金的材料差异越大,热应力就越大,抗高温氧化效果也越差。焊缝外表有明显的表面氧化现象,由于在900 ℃时,Ir和Ni都不能形成有效的保护性氧化层,所以有明显的氧化失重现象,形成海绵状的氧化层,如图7a所示,Ir-Rh侧熔合区氧化最严重。由于Rh元素的加入提高了Ir-Rh合金的高温抗氧化性能,因此在Ir-Rh合金表面氧化层不明显。膨胀系数差异,焊接接触面积较小及结合强度低导致Ir-Rh熔合区未出现冶金的现象,进而导致初始表面裂纹的位置大多在Ir-Rh熔合区。同时,氧化层沿熔合区向内扩展,进一步加速了Ir-Rh合金的断裂。在镍基熔合区一侧没有发现这种现象。然而,由于存在大量的焊接缺陷,在冷热冲击试验后,焊接裂纹的扩展没有特定的方向。

图 7 不同入射角焊接产品在200次冷热冲击试验后的焊缝金相组织

2.4 力学性能与断口

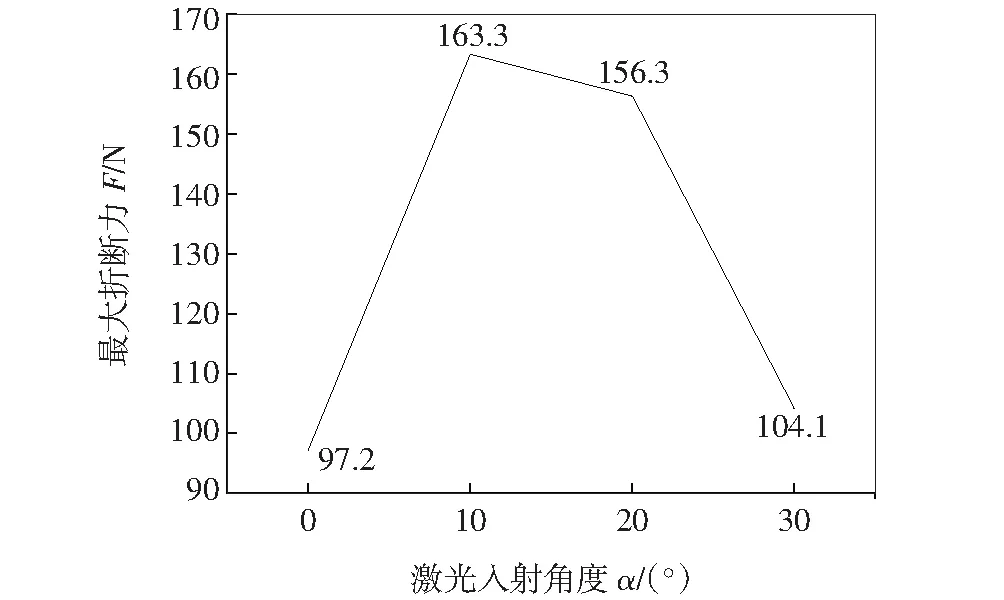

高能点火技术的应用增加了发动机气缸内的压力,对火花塞的力学性能提出了更高的要求。激光焊接后火花塞电极的强度评估不同于标准弯曲强度测试,后者检查的是焊接后整体结构强度的特性,而不是焊接接头的强度。激光偏入射角度对弯折强度的影响如图8所示。随着激光束角度的变化,折断力也发生变化。相比其它激光入射角度,激光入射角度为0°时,只有纵向的支撑,折断强度低。当激光入射角度为10°时折断强度达到峰值,平均为163.3 N。较少的缺陷和较大的金属熔化量是获得高强度的主要原因。当激光入射角度达到30°时,未焊透导致强度降低,强度急剧下降。

图8 不同激光入射角度时的焊件折断强度

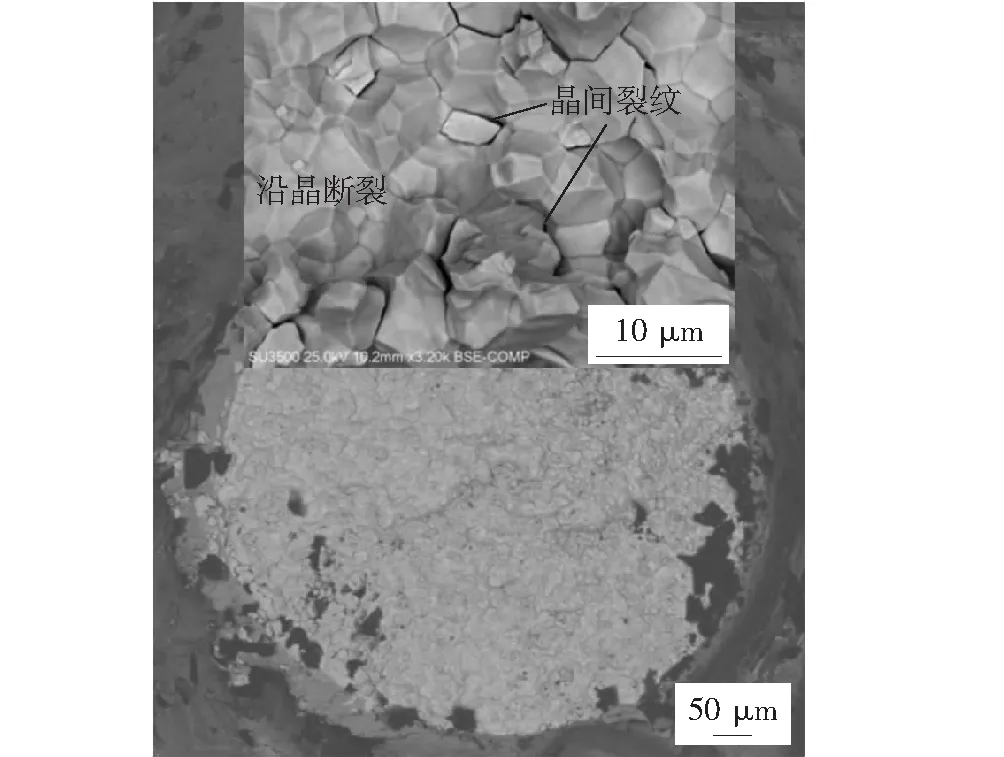

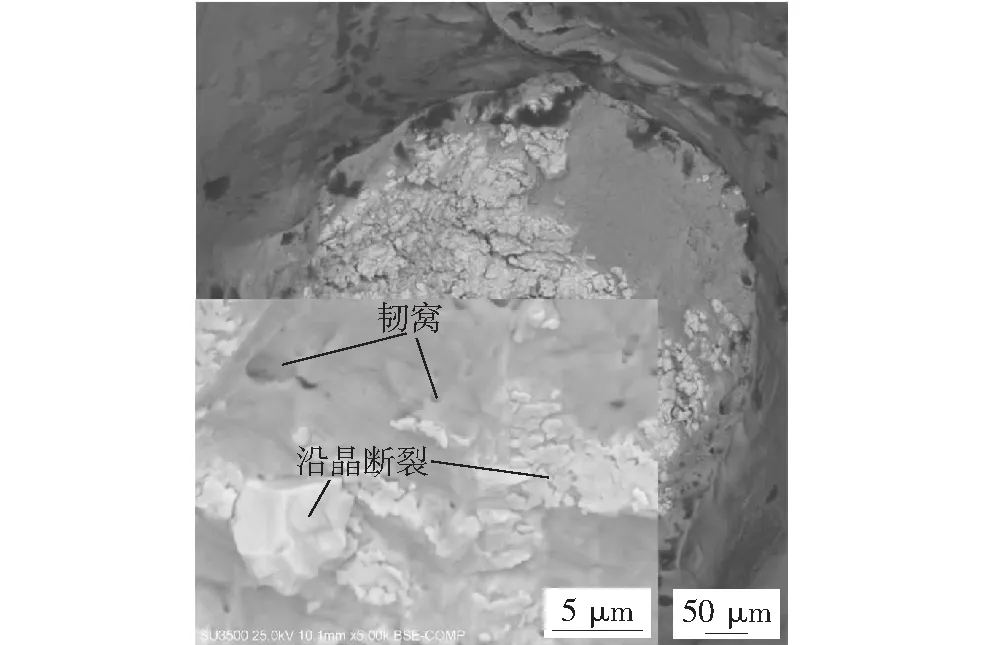

断裂位置不会随着焊接聚焦点的位置偏移而发生变化,只会发生在Ir-Rh 熔合线附近。如图9所示,样品断口主要呈现出典型的沿晶断裂,晶体颗粒的成分主要为Ir含量高于96%的Ir-Rh合金颗粒。Ir元素的明显增加说明Rh元素的扩散强于Ir,由于在Ir-Rh合金中,Rh元素会出现晶界偏析,这就大幅度的增加了晶界裂纹的产生,结合焊接后的骤冷,致使Ir-Rh侧材料更加脆,弯折力矩相对更低。断口形貌不受激光入射角度影响,导致弯折力差异的原因是因为材料熔化量的差异。未熔化的材料现出沿晶断裂和典型的韧性断裂,如图10所示,韧窝的方向与撕裂方向一致。出现韧性断裂的区域主要成分是未参加冶金互溶的Ir-Rh,而脆性区域的主要成分是参加了冶金互溶的Ir-Ni和Ir-Ni-Rh固溶体。

图9 沿晶断裂和晶间裂纹

图10 沿晶断裂和韧窝

3 工程试验

发动机冷热冲击试验是考核发动机可靠性能的标准试验,经过192 h的发动机冷热冲击试验考核,焊接裂纹和热膨胀系数的差异会加速Ir-Rh电极的脱离,分离的电极会直接导致发动机失火,从而导致发动机功能缺陷。

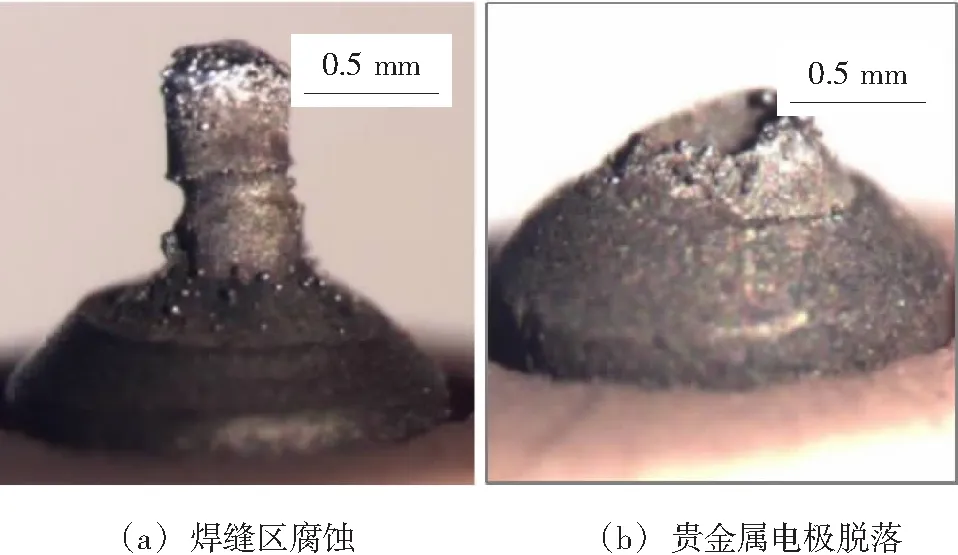

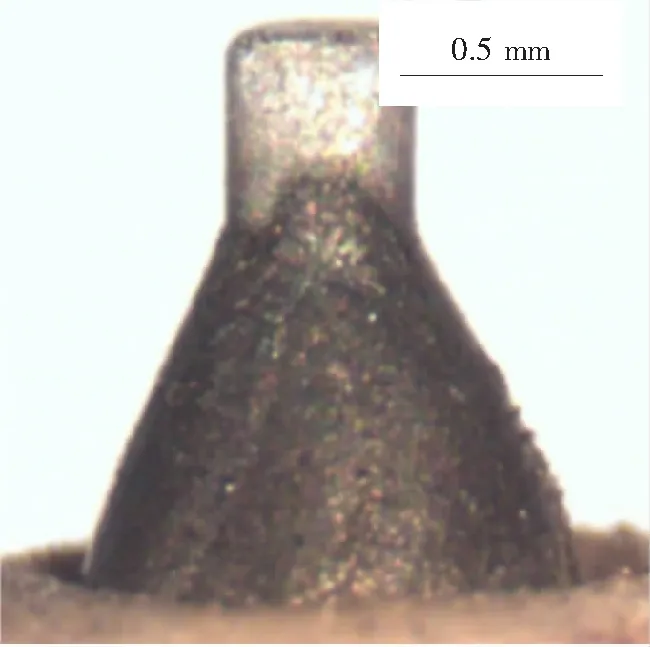

在激光入射角度为30°时,试验样品在90 h冷热冲击后,Ir-Rh出现穴蚀甚至脱落,如图11所示。脱落的主要原因还是因为焊接角度过大导致Ir-Rh的熔化量太少,同时由于焊缝中的铱与铑这种抗腐蚀元素的缺失,导致出现穴蚀的现象。在激光入射角度为10°时,通过192 h冷热冲击试验后,焊接区完好,未出现脱落现象,如图12所示。

图11 冷热冲击试验后30°入射角产品形貌

图12 冷热冲击试验后10°激光入射角焊接产品的形貌

4 结论

(1)焊缝表面基本不受激光入射角度的影响,焊缝表面气孔和飞溅较少,表面光滑、连续。镍基金属界面存在较薄的IMC层。而断裂只发生在Ir-Rh熔合区位置,与激光入射角度无关。激光入射角度为10°时,折断力峰值为163.3 N。

(2)热疲劳抗力受热应力和抗高温氧化的影响。焊缝中Ir-Rh元素成分随激光入射角度增大而减少,焊缝中Ir-Rh含量越低,熔合区材料与Ir-Rh合金的材料差异越大,热应力就越大,抗高温氧化效果也越差,Ir-Rh合金更容易脱落。在激光入射角度为10°的时候,热疲劳实验效果最好。

(3)10°激光入射角焊接的产品满足工程应用需求,有效解决了穴蚀的问题。