表面凹槽对CFRP-钢管类接头胶接强度的影响

2021-12-25杨宏城张锦光马泽超

杨宏城,张锦光,马泽超

(武汉理工大学 机电工程学院,湖北 武汉 430070)

碳纤维复合材料(carbon fiber reinforced plastic,CFRP)因其轻质高强、临界转速高、抗疲劳性能强等突出优势逐渐替代传统金属。CFRP与金属的胶接连接因其效率高、结构轻、应力分布均匀、制造工艺经济简便等特点已广泛用于汽车、航空航天等工程领域,因而复合材料胶接方面的研究十分重要。

国内外学者对复合材料与金属管类胶接接头的研究主要通过解析法、有限元法和试验法。Adams等[1]最早得出了扭转载荷下胶层剪切应力的数值表达;关志东[2]和Je Hoon Oh等[3]验证了扭转载荷下胶层应力分布的简化公式,建立了复合材料管类接头的平衡方程,并对胶层进行了非线性分析;赵宁[4]和杨小辉[5]等在有限元中使用Tsai-Wu准则判定复合材料的纤维和基体破坏,使用内聚力界面单元模拟胶接界面层,以胶接接头应力云图、界面层失效参数SDEG( stiffness degradation)分布图表征接头的受力和损伤过程;在试验方面,众多学者对温度、塔接长度、复合材料铺层、湿热老化等因素对接头力学性能进行过研究[6-8]。

笔者研究金属表面不同半径凹槽对CFRP-钢管类接头胶接强度的影响,在金属表面挖去不同半径凹槽,一方面改变了胶接面积,根据Adams等的理论,扭转载荷下胶接面积/胶接长度与胶层剪切应力的表达式为:

cosh(αz)φsinh(αz)

(1)

由式(1)可知,在其它条件不变的前提下,胶接面积/胶接长度是引起胶层剪切应力分布规律变化进而改变接头胶接强度的一个重要因素,随着胶接面积的增大,剪切应力峰值分布区域越来越广,导致接头的承载能力变强[9]。

另一方面凹槽的设计改变了金属轴头的扭转刚度,引起胶层两端材料刚度比变化。影响复合材料-钢接头扭转刚度GIP的因素有剪切模量和极惯性矩。学者们从这两个方面研究了接头两端刚度不平衡对接头应力分布、失效模式的影响,强调接头强度取决于较低刚度的材料,胶接时应设计合理的结构参数尽量缩小被胶接件刚度的差异[10-12]。

目前,国内外对碳纤维复合材料胶接接头的研究主要集中在层合板的拉伸性能、剥离性能领域。笔者通过试验研究了金属胶接表面不同半径凹槽对不锈钢-高模碳纤维复合材料管类接头胶接强度的影响,为工程上CFRP管类接头胶接表面处理工艺提供试验依据。

1 试验设计

1.1 试验材料

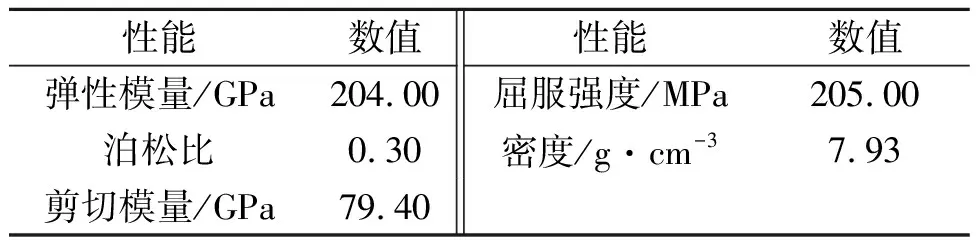

研究金属表面不同半径凹槽对CFRP-钢接头胶接强度的影响,胶接接头的结构和尺寸如图1所示。试验件模型包括金属法兰、CFRP轴管和胶粘剂。金属法兰的材料选用普通不锈钢(0Cr18Ni9),材料参数如表1所示;CFRP轴管使用的是日本东丽公司的高模M40J材料,与环氧树脂复合后的材料参数如表2所示,铺层方案为[(±45/0/±45)3/45]S,其中S表示对称铺层;胶粘剂型号为RN136N/HN136N,是一种高粘度、双组份、体积2:1配比的环氧树脂胶粘剂,材料属性如表3所示。

表3 RN136N/HN136N胶粘剂属性

图1 结构试验件结构及尺寸图

表1 0Cr18Ni9不锈钢材料参数表

表2中,E1为纵向弹性模量;E2、E3为横向弹性模量;v12为12方向的泊松比;v13为13方向的泊松比;v23为23方向的泊松比;G12为12方向剪切模量;G13为13方向剪切模量;G23为23方向剪切模量;由于M40J/环氧树脂层合结构在2-3面为各向同性面,因此2向与3向,12方向与13方向的属性相同。

表2 M40J环氧树脂材料参数表

1.2 试验件设计与制备

为研究金属表面不同半径凹槽对CFRP-钢接头胶接强度的影响,半径大小设计为无凹槽(R0 mm)、R0.5 mm和R1.0 mm 3组,按8°的间隔均匀分布在胶接圆周面上,共45个凹槽,如图2所示。3种试验件除凹槽半径不同外,其余尺寸均相同。

图2 金属表面不同半径凹槽试验件模型

CFRP轴管采用的工艺为预浸料卷管成型工艺。不锈钢法兰胶接面设置必要的尺寸与配合公差,保证胶接精度。胶接前清洗胶接面,胶接工艺所处环境室温为22±5 ℃,胶接后放入干燥箱中进行固化。每种凹槽半径的试验件加工5个,加工完成的试验件如图3所示。

图3 不同半径凹槽试验件

1.3 胶接接头扭转试验

使用PWN-30电液伺服扭转疲劳试验机对试验件进行扭转性能测试,加载速率为0.5 Deg/s。以胶层失效扭矩作为评价该接头胶接强度的指标。

2 试验结果

扭转过程中随着转角不断加载,扭矩示数逐渐增大,当扭矩增大至一定值后,试件会发出清脆的响声,且有胶粘剂溢出和脱落,如图4所示,而CFRP轴管和不锈钢法兰无明显破坏,判断该失效为胶层失效。

图4 试验件胶层失效

记录所有金属表面不同半径凹槽试验件胶层失效扭矩数据,共15个数据,由于胶接连接的离散性和不可控性,去掉每一组的最高值和最低值,保留中间3组数值,再取平均值,结果如表4所示。

表4 不同半径凹槽下的胶层失效扭矩值

从表4可知,金属表面无凹槽试验件的平均失效扭矩值为1 903 N·m,在表面挖去半径为0.5 mm的凹槽后平均失效扭矩提高到2 069 N·m;在表面挖去半径为1.0 mm的凹槽后平均失效扭矩下降到1 808 N·m。

选择胶接强度变化率作为金属表面R0.5 mm和R1.0 mm凹槽对CFRP传动轴胶接强度影响的评价指标,分别计算各种情况下胶接强度变化率,结果如图5所示。

图5 不同半径凹槽下胶层失效扭矩值和胶接强度变化率

从图5可知,在金属表面挖去不同半径凹槽对CFRP-钢接头胶接强度有一定的影响,当凹槽半径为0.5 mm时,相比无凹槽接头,其胶接强度提高了8.73%;当凹槽半径为1.0 mm时,相比无凹槽接头,其胶接强度降低了4.97%。

3 分析与讨论

3.1 胶接面积计算

金属表面不同半径凹槽会改变胶接面积,根据Adams等的理论,会影响到胶层剪切应力的分布,进而影响胶接强度。图6为不同半径凹槽下的胶接总面积。从图6可知,无凹槽试验件胶接面积最小,凹槽半径为0.5 mm试验件相对无凹槽试验件胶接总面积提升9.2%,凹槽半径为1.0 mm试验件相对无凹槽试验件胶接总面积提升18.3%。

图6 不同凹槽半径下胶接总面积

3.2 扭转刚度计算

金属表面不同半径凹槽会改变金属轴头的扭转刚度,按照式(2)计算不同半径凹槽下的不锈钢轴头的扭转刚度,结果如图7所示。

图7 不同半径凹槽下不锈钢轴头扭转刚度

(2)

式中:G为不锈钢剪切模量;IP为极惯性矩,ρ为横截面上微元到原点的距离,A为微元面积。

从图7可知,无凹槽试验件其扭转刚度最大,表面挖槽会导致扭转刚度的下降,凹槽半径为0.5 mm试验件相对无凹槽试验件扭转刚度下降6.6%,凹槽半径为1.0 mm试验件相对无凹槽试验件扭转刚度下降26.3%。

根据文献[12]中复合材料轴管扭转刚度计算方法计算出本研究中CFRP轴管的扭转刚度为78 082 N·m2,与不同半径凹槽不锈钢轴头的扭转刚度的比值如表5所示。

表5 不同半径凹槽轴头与CFRP轴管GIP比值

3.3 原因分析

虽然试验件表面凹槽半径从无凹槽到R0.5 mm再到R1.0 mm,胶接面总面积逐渐提高,但同时挖去不同半径的凹槽会导致不锈钢轴头扭转刚度下降,破坏不锈钢轴头与CFRP轴管刚度平衡的条件,造成胶接强度一定程度的下降,以上两种影响胶接接头强度因素的共同作用导致了如表4和图5所示的试验结果。

当凹槽半径为0.5 mm时,胶接面积提升占主导因素,胶接强度相对无凹槽试验件有一定提升;而当凹槽半径为1.0 mm时,不锈钢轴头扭转刚度的下降占主导因素,胶接强度相对无凹槽试验件反而下降。

4 结论

金属胶接表面挖去不同半径凹槽,其胶接强度受到胶接面积增加和扭转刚度降低双重因素的影响。凹槽半径为0.5 mm时,胶接面积的提升是影响胶接强度的主要因素,相对无凹槽接头胶接强度提升了8.73%;凹槽半径为1.0 mm时,不锈钢轴头扭转刚度的下降是影响胶接强度的主要因素,相对无凹槽接头胶接强度下降了4.97%。故只有在金属表面设置合理大小的凹槽才有助于复合材料接头胶接强度的提升。