径向磁悬浮轴承温度场数值仿真及实验分析

2021-12-25方奇灏

方奇灏

(武汉理工大学 机电工程学院,湖北 武汉 430070)

磁悬浮轴承采用电磁力将转子无机械接触稳定悬浮于空间中,是一种新型的机电一体化轴承[1]。相比于传统轴承具有无接触、无润滑、高转速、低功耗、寿命长、易于控制、便于维护的优点,随着技术的不断发展在各个领域得到广泛应用,如高速机床、风力发电机、人工心脏泵等[2]。

磁悬浮轴承在工作时,绕组线圈中存在偏置直流和控制电流,电流通过绕组线圈会产生铜损,也会由于高频磁化导致定转子铁芯产生铁损[3],损耗以热能形式表现出来引起设备的温升。对于径向磁悬浮轴承,定转子和绕组的发热量并不相等,而各种材料导热性能也存在差异,因此定转子内部存在一定温差,会引起定转子不均匀的热变形,进而产生热不平衡力,加剧转子振动,影响磁悬浮转子系统的可靠性和动态特性[4]。

目前,国内外许多学者对磁悬浮轴承的温度场进行了相关分析。孙玉坤等[5]对飞轮储能用混合型磁悬浮轴承损耗进行了分析,并利用有限元软件建立了磁悬浮轴承的三维热模型,分析了磁悬浮轴承在不同运行状态下的温度分布。Ren等[6]设计出由径向磁悬浮轴承和径向轴向磁悬浮组成的磁悬浮转子系统,基于电磁场和温度场耦合原理,提出一种计算磁悬浮轴承损耗和温升的方法,并通过实验验证了该方法的有效性。叶品州[7]针对八极径向电磁轴承,研究其电磁场建模与损耗计算方法,进行了电磁轴承电磁场-温度场耦合分析。闫旭[8]针对磁悬浮轴承转子热变形的问题,提出了一种磁热耦合(2D-3D)方法,对磁悬浮轴承的转子进行热分析,并通过实验分析证明该方法的有效性。

综上所述,很多学者对磁悬浮轴承温度场进行了深入的研究,在分析过程中常采用总损耗比总体积得到生热率,并以此求解磁悬浮轴承温度场,但磁悬浮轴承在工作时定转子不同部位的损耗和发热分布并不均匀,故笔者采用磁-热耦合的温度场计算方法,将磁悬浮轴承产生的损耗以空间坐标对应的形式代入到温度场计算模型中,并通过有限元方法进行求解。此外,还搭建了温升测试实验平台,对有限元仿真结果和实验数据进行对比分析。

1 径向磁悬浮轴承损耗的研究

1.1 铜损耗分析

磁悬浮轴承中由于定子绕组线圈存在一定电阻,其中有电流通过时,会产生相应的铜损耗。铜损耗的计算公式[9]如下:

(1)

式中:Pcu为铜损耗;I为电流;R为线圈电阻;N为线圈匝数;ρcu为铜线的电阻率;l为每匝线圈的平均长度;Acu为单根铜线的横截面面积。

研究的磁悬浮轴承线圈由圆柱形铜导线环绕在各磁极极柱上,其具体参数如表1所示。

表1 导线的主要参数

1.2 铁芯损耗分析模型

磁悬浮轴承工作时,线圈中会存在偏置直流电和控制交变电。线圈中电流变化引起铁芯磁场变化,而变化的磁场会在定子和转子中形成涡流,从而形成涡流损耗,同时铁芯在充磁和退磁的过程中还存在磁滞损耗。

传统的铁损计算方法是采用经验公式进行计算,然而磁悬浮轴承线圈中存在偏置直流电和交变电流,使用数值计算的方式进行分析时存在误差。电磁场有限元分析软件ANSYS Maxwell可以实现偏置直流和交变电流叠加的激励形式,能够分析出磁悬浮轴承各部位的铁损分布情况,可以提高计算准确度。

径向磁悬浮轴承的定子与转子均采用硅钢片叠加的结构形式,根据这一特性,采用二维模型进行分析,即能够保证计算准确性,也能提高运算速度,节省计算成本。使用Maxwell对径向磁悬浮轴承在偏置直流和交变电流下的铁损进行计算时,主要仿真步骤如下:

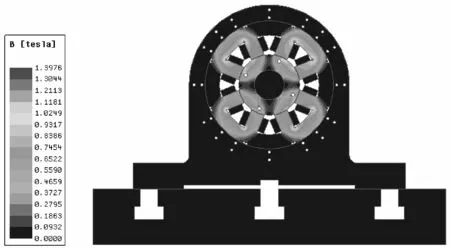

(1)确定电磁场仿真分析的类型和建立分析对象的几何模型。计算交变电流作用下的铁损时,应该采用二维瞬态场分析;径向磁悬浮轴承的主要参数如表2所示,电磁场仿真模型结构如图1所示。

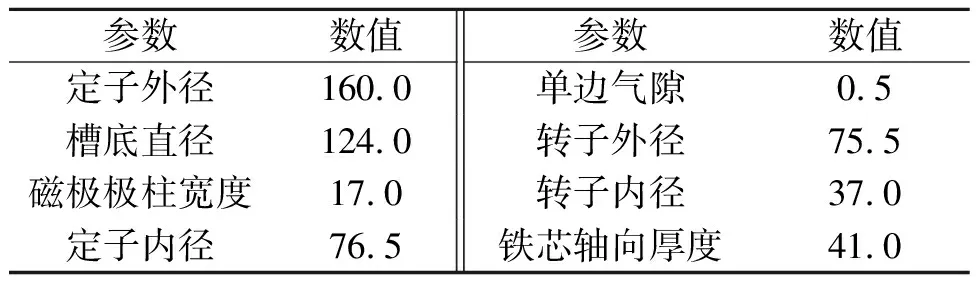

表2 径向磁悬浮轴承的主要参数 mm

图1 径向磁悬浮轴承整体结构

(2)材料属性的设置。径向磁悬浮轴承定子和转子铁芯材料为35W270硅钢片,可以将其磁化曲线导入软件进行添加,线圈材料为铜,轴承座材料为铝合金,轴和T型平台为钢。

(3)施加激励源和边界条件。径向磁悬浮轴承的激励为偏置直流和同频率正弦交变电流。边界条件设置为零磁通边界。

(4)网格划分设置。根据损耗产生原理可知,铁损集中在转子表层及定子极柱上,增加这些位置的网格密度可以提高分析结果的准确性。

(5)求解条件设置。为得到稳定的损耗值,仿真步长应保证一个频率周期内有20个以上,仿真周期数应保证在5个以上。

(6)求解与后处理。求解完成后,可以绘制求解域内的各种场图,例如磁感应强度云图和铁芯损耗云图等。

1.3 铁芯损耗仿真

所分析对象为8极径向磁悬浮轴承,其结构形式如图2所示,其中每两个极柱组成一对磁极,形成一个完整的磁回路。径向磁悬浮轴承一般采用差动励磁,即在磁轴承中两个相对方向的磁极产生的作用力是相反的,这样布局使得系统既能产生正向力,又能产生反向力[10]。因此,在稳定悬浮时,A1和A3磁极中的电流为偏置直流加上控制交变电流,A2和A4磁极中为偏置直流减去控制交变电流。所研究的径向磁悬浮轴承在稳定悬浮时的偏置直流为2.35 A,其控制电流幅值为0.15 A。

图2 径向磁悬浮轴承结构示意图

对绕组线圈添加激励,设置相应条件并进行仿真求解,得到磁悬浮轴承的磁感应强度云图如图3所示,铁芯损耗分布云图如图4所示。

图3 磁悬浮轴承磁感应强度云图

图4 磁悬浮轴承铁损云图

由图3和图4可知,磁悬浮轴承中定转子损耗分布并不均匀,若采用生热率作为仿真计算的热载荷,不能准确得出径向磁悬浮轴承的整体温度场分布,因此笔者将铁损值与空间坐标相对应,提取出来并导入到ANSYS Workbench的热分析模块进行温度场仿真。

2 磁悬浮轴承温度场分析

2.1 热传递理论

热传递是极为普遍的一种能量传递过程,由于温度差的存在,热量会从高温物体向低温物体传递,直至达到温度平衡。根据传热学理论,基本的传热方式有热传导、热对流和热辐射。

当不同温度的物体相接触时,热量会从高温物体传递到低温物体,这种传热方式为热传导,其遵循傅立叶定律:

(2)

式中:q为热流密度;λ为导热系数;dT/dn为温度沿某方向的变化梯度。

温度不同的各个部分流体之间发生相对运动所引起的传热为热对流,热对流分为自然对流和强迫对流,其遵循牛顿冷却方程[11]:

q=h(Ts-Tb)

(3)

式中:h为对流换热系数;Ts为固体表面温度;Tb为周围流体温度。

热辐射是指物体发射电磁能,并被其他物体吸收转变为热能的热交换方式,与热传导和热对流不同的是,热辐射不需要介质。在两个或多个物体之间的辐射,可用斯蒂芬-玻尔兹曼方程来计算[12]:

(4)

式中:ε为表面发射率,取值在0~1之间;A1为辐射面1的面积;σb为黑体辐射常数,σb=5.67×10-8W/(m2·K4);F12为辐射面1到辐射面2的形状系数;T1、T2为辐射面1、2的绝对温度。

2.2 径向磁悬浮轴承热模型

采用磁热耦合的方法对径向磁悬浮轴承进行温度场分析,首先建立温度场分析模型,包括磁轴承定子、磁轴承转子、隔磁环、线圈、主轴、轴承座、端盖和T型平台。

在建立模型时,需要做如下假定:①径向磁悬浮轴承所在的环境温度保持不变,初始温度为环境温度;②磁悬浮轴承外表面与空气对流换热形式为自然对流;③磁悬浮轴承各部件的导热系数不随温度变化;④将径向磁悬浮轴承的线圈绕组等效为一个导热整体,保证等效前后线圈体积保持一致,绝缘层和导线等效为一个整体。

根据上述分析,在ANSYS Workbench中建立径向磁悬浮轴承的热分析模型,其网格划分结果如图5所示。

图5 径向磁悬浮轴承网格划分模型

磁热耦合法是利用ANSYS Workbench与Maxwell互相耦合的功能,将上述分析的铁芯损耗结果代入Workbench的热分析模块进行温度场分析。温度场分析需要设置以下参数:

(1)热源的设置。常用的热分析中,往往取轴承整体的体积生热率作为发热源,将Maxwell分析的铁芯损耗结果直接与热分析模块耦合,将各部分铁芯损耗作为发热源导入到热分析模型中,线圈产生的损耗和生热率如表3所示。

表3 线圈损耗发热参数

(2)材料属性设置。根据径向磁悬浮轴承各部件材料属性,将其导热系数、密度、比热容等参数导入温度场分析中,其具体数值如表4所示。

表4 径向磁悬浮轴承的零部件材料热参数

(3)散热边界条件的设置。在磁悬浮轴承内部,各接触面之间主要以热传导的形式进行传热,而各部件外表面与空气接触则与空气产生自然对流,其表面换热系数值[13]如表5所示。除此之外,各部件非接触表面和空气之间存在热辐射。

表5 热边界条件参数

(4)求解器设置。设置求解对象以及分析步长,进行求解分析。

2.3 温度场仿真结果

采用ANSYS Workbench对磁悬浮轴承进行温度场分析。在考虑各部件之间热传导、热辐射以及与空气之间的自然对流情况下,将Maxwell中铁芯损耗的结果导入,作为定转子的生热率,对径向磁悬浮轴承进行仿真求解,得到稳定状态下各部件温度分布,如图6所示。

图6 径向磁悬浮轴承温度分布云图

从图6可知,转子在悬浮状态时,上端绕组线圈温升最高,可达到26.3 ℃,且在不同磁极处的线圈温升并不相等。为验证仿真的准确性,选取1、3号极柱的线圈进行温度测试,与仿真结果进行对比。

3 实验对比

为了验证磁热耦合方法的准确性,搭建了径向磁悬浮轴承的温度测试实验平台,如图7所示。采用热电偶测温仪测量1、3号线圈的温度。

图7 实验装置

测试过程如下:①布置好实验设备和测温仪器,给磁悬浮轴承通电,使转子稳定悬浮;②打开热电偶温度测试仪,每隔15 min读取一次数据并记录;③当两次测量温度相差较小时,表示径向磁悬浮轴承达到热平衡状态,此时停止测量,实验装置断电。

通过测量1、3号线圈温度,得到仿真与实验结果对比,如图8所示。

图8 仿真与实验结果对比

从图8可知,实验与仿真结果基本吻合,1号线圈处温升实验值与仿真值基本一致,温度达到稳定状态时,实验与仿真的误差为2%左右, 3号线圈处温升仿真值略大于实验值,误差在5%左右。通过上述对比,验证了仿真结果的准确性。

4 结论

笔者应用磁热耦合方法对径向磁悬浮轴承在稳定悬浮状况下的温度场分布进行了分析和计算。将电磁场和温度场进行单向耦合,分析出磁悬浮轴承的温度场分布情况,通过实验对比验证得出,磁热耦合方法计算结果吻合度较高,对于磁悬浮轴承的温升分析具有参考意义。