带轴头机械密封改进性设计

2022-07-14刘广栋刘勇进曹春荣

刘广栋, 刘勇进, 曹春荣

(1.青岛航保机电设备有限公司, 山东 青岛 266114;2.92330 部队, 山东 青岛 266103;3.青岛市政府发改委, 山东 青岛 266000)

引言

在役某型海水泵机械密封安装方式特殊,需要通过机械密封尾端设计延长轴头,轴头安装在电机轴上,叶轮安装在轴头尾部。延长轴头作为机械密封零部件整合在机封设计方案中,兼顾固定机械密封、延长轴、固定泵叶轮功能,对设计要求较高。工作中,受机械密封整体结构设计、加工、施工等诸多因素影响,经常出现叶轮安装后跳动量超标(达0.06~0.08 mm)、泵组运行振动大、机械密封轴向安装定位尺寸偏差大等问题,装备的可靠性差,对系统整体安全性产生较大影响。

1 原机械密封结构

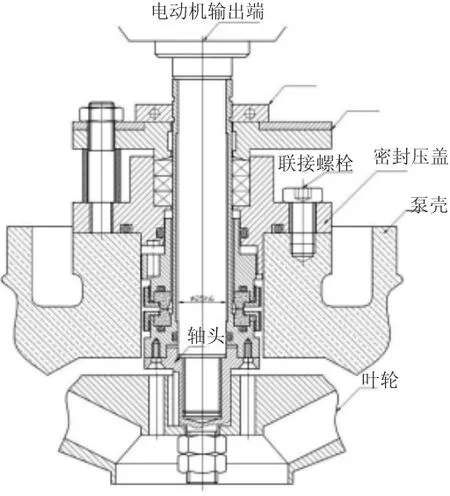

如图1 所示为机械密封总体结构图,从图1 可以看出,电机轴伸出端轴径Ф25h6,轴深入泵腔中,轴尾部通过螺纹方式旋入一延长轴头,泵的叶轮安装在轴头上。

图1 机械密封总体结构

此型机封安装顺序:将机械密封主体部分(不包括轴头)安装到电机轴上;安装泵壳;将轴头旋入电机轴,安装牢固;将机械密封压盖通过联接螺栓固定在泵壳上;使用螺栓将轴头固定到机械密封底端;安装叶轮[1]。

机械密封安装完毕后,密封轴套顶端与电机轴台肩之间有间隙,间隙大小受电机、泵体安装精度影响。泵组工作时,电机电动轴旋转,轴传动给轴头,轴头传动给机械密封动环组件以及叶轮。

电机轴与轴头配合公差为轴径Ф25h6,机械密封轴套底部以及轴头内孔公差为Ф25(+0.1~+0.15),配合间隙较大。

2 原机械密封方案隐患分析

从整体结构上分析,原机械密封安装失准、密封性能失效原因如下:

2.1 轴头存在未安装到位风险

机械密封轴套轴向定位完全依赖于轴头与电机轴的旋入深度。机械密封初始安装施工过程中,存在轴头旋入精度差、未拧到位、螺纹连接预紧力不够的风险,导致机械密封轴向数据失准,工作参数变化,密封整体性能下降;同时也造成安装在轴头上的叶轮工作不稳定。

2.2 机械密封在电机反转工况下存在密封失效风险

如图1 所示,从结构上分析,机封轴套锁在轴头上,轴头以螺纹连接方式旋接固定在轴上,为保证机械密封工作稳定可靠、不轴头不松脱、轴套不产生轴向移动,电机的旋转方向必须与电机轴尾端螺纹旋向相反。

经查,此型号海水泵在工作中有短时的反转工况。在长时间工作状态下,机械密封轴头与电机轴之间的螺纹连接存在松脱的可能[2]。当电机反转在轴头上产生的扭矩大于轴头与电机轴之间螺纹连接阻力力矩时,轴套旋入结构连接松脱、轴套下移,导致机械密封工作参数变化,弹簧压缩量变小、密封环初始闭合压力降低,密封性能下降,甚至密封完全失效。

2.3 轴头装配精度低,造成径向跳动超标风险

作为安装泵叶轮的轴头,其径向跳动量要求小于0.04 mm。轴头的跳动量完全取决于轴头与电机轴之间的安装精度。在原方案中,轴头与机械密封轴套、轴头与电机轴之间均为间隙配合,且间隙值达0.1~0.15,此两处配合均无法定位电机轴与轴头。轴头的定位完全由轴头与电机轴之间旋合螺纹决定。查询《普通螺纹公差与配合》(GB/T 197—2003),经常拆装的螺纹推荐采用H/g 配合。原方案图纸要求,轴头螺纹为M20-6H/6g,属于易拆装的松配合,无法实现轴头精确定位。轴头跳动量超标直接导致叶轮安装形位失准,造成泵组运转时振动偏大,影响机械密封的密封性能。

从以上分析可以看出,轴头达不到径向跳动允许差0.04 mm,属于设计本身固有缺陷,没有考虑轴头精确定位因素。

3 改进性设计

3.1 机封结构整体改进,实现兼容泵组正反转功能

1)密封环传动方式由原方案的螺母锁紧方式改为传动销传动,传动可靠,避免了泵反转时密封环锁紧螺母松脱风险,同时简化机械密封结构。

2)机械密封轴头、轴套通过顶端的凹端紧定螺钉锁在电机轴上,电机轴通过紧定螺钉向机械密封轴套、轴头传递扭矩[3]。轴头通过6 个紧定螺钉固定与机械密封轴套底部,叶轮通过两个紧固螺母固定在轴头。此方案优点是电机扭矩传递与轴头和电机轴M20连接螺纹无关,反转工况下轴头没有因反向扭矩松脱风险。

如图2 所示为改进性设计总体方案示意图。新型机封安装顺序:将机械密封主体部分(不包括轴头)安装到电机轴上;安装泵壳;将轴头旋入电机轴,安装牢固;将机械密封压盖通过联接螺栓固定在泵壳上;使用螺栓将轴头固定到机械密封底端;锁紧机械密封轴套顶端的紧定螺钉,机封轴向定位;安装叶轮。

图2 改进性设计总体方案(单位:mm)

3.2 改变机封轴套与电机轴之间密封型式

在轴套与轴头之间设置O 型密封圈,密封组件在机械密封内部实现,密封简单、可靠。

3.3 改变轴头与轴公差配合

电机轴尺寸公差为Ф25h6,根据GB/T 1801—2009,基准轴h6 的间隙配合推荐F7/h6、G7/h6、H7/h6三种。轴头螺纹配合为M20-6H/6g,轴头Ф25 孔按照三种推荐配合进行了试制:

1)轴头采用Ф25 H7/h6 配合,轴头安装阻力极大、螺纹连接旋入困难。轴头安装到位后测量,跳动量小于0.02 mm。拆卸后发现轴头内孔严重拉伤、报废,电机轴轻度受损。

2)轴头采用Ф25 G7/h6 配合,安装阻力较大,轴头旋入阻力比较困难。轴头安装到位后测量,跳动量小于0.03 mm。拆卸后发现轴头内孔局部环形拉痕,轴头报废。

3)轴头采用Ф25 F7/h6 配合,安装、拆卸顺畅,轴头安装到位后测量,跳动量在0.020~0.035 mm 范围内,符合泵叶轮安装技术要求。

经试验、调整,综合满足轴头跳动量技术指标、零部件拆装方便,轴头内孔Ф25 公差采用F7/h6 配合(+0.02~+0.041),配合轴向长度15 mm,轴头径向跳动小于0.04 mm。

4 运行考核试验验证

机械密封安装改进方案实施后,进行了100 h 长时间台架运行考核,期间进行了3 次拆装检查,机械密封工作正常;轴头拆装便捷、轴头跳动量在0.020~0.035 mm,符合技术要求。目前改型机封已经量产并装备使用。

5 结语

整体泵组设计存在电机轴短的缺陷,在不改变电机、泵叶轮、泵壳组件技术条件的情况下,通过优化机械密封设计,特别是优化延长轴头设计,调整配合间隙、安装方式等,实现了在役装备的改进性修理,延长了装备使用寿命,提高了装备可靠性、稳定性,取得了较为可观的经济效益。