双作用压缩机全量程余隙无级气量调节方法研究

2021-12-24马晨浩

吴 飞,程 坤,马晨浩

(武汉理工大学 机电工程学院,湖北 武汉 430070)

大型往复式压缩机是能源行业不可或缺的关键设备,同时也是能耗大户,文献表明我国仅工业压缩机的耗电量约占全国总耗电量的6%[1]。工业生产活动中压缩机排气量需要根据企业生产安排进行调节。业界主流是通过旁路调节方法进行压缩机气量调节来稳定系统管网压力[2],避免因气量不匹配造成气体管网压力波动产生事故。但是旁路调节方法存在多余气体流量压缩后回流至进气口重复压缩导致的压缩机能耗浪费问题[3]。

余隙无级气量调节系统是一种通过调节压缩机余隙容积大小来调节压缩机气量,同时降低压缩机能耗的气量调节系统。由于空间限制,只能在压缩机端盖侧进行改造升级,余隙无级气量调节系统仅能实现双作用压缩机50%~100%范围内的气量调节[4]。笔者提出一种结合全行程顶开进气阀的可调余隙气量调节方法以期实现双作用压缩机0~100%范围内的气量调节。

1 气量调节原理

1.1 传统余隙无级气量调节原理

余隙无级气量调节系统将压缩机气缸端盖改造为可调余隙缸,由电控系统控制余隙缸内活塞位置来改变压缩机余隙容积达到气量调节目的。

图1为双作用往复压缩机气缸盖侧余隙无级调节的示意图和理想气体示功图。图1中,1-2-3-4表示余隙容积为Vc时全排气量的工作循环图。进气过程为4-1,压缩过程为1-2,排气过程为2-3,膨胀过程为3-4。1-2-3-4-1包围的面积即为活塞往复运动一次所需的功。

图1 余隙无级调节的示功图和示意图

通过调节余隙活塞位置将余隙容积增大到Vc′,此时工作循环图为1-2′-3-4′。进气量由全进气量相应的线段长度4-1减少到线段长度4′-1,达到减少排气量的目的。增加余隙容积到Vc″,此时余隙容积Vc″中留存的高压气体膨胀到进气行程Vs终止,理论上实现压缩机气缸盖侧排气量为零,气缸盖侧往复一次所需的功几乎为零。

1.2 全行程顶开进气阀气量调节原理

全行程顶开进气阀通过外力将压缩机某个或某几个进气阀强制顶开,进气阀在整个工作循环内保持打开状态,使该进气阀所处气缸全部气体原路排出。该方法原理简单,易于实现,通过不同顶开组合,能实现多个固定气量调节需求,但是其只能实现间断性的气量调节需求,气量调节范围不具有连续性[5],应用范围有限。

1.3 全量程余隙无级气量调节原理

在现有可变余隙调节气量调节系统基础上,通过在压缩机气缸轴侧进气阀增加一液压顶开机构,由于压缩机排气量不会短时间频繁波动,因此轴侧进气阀顶开机构不需频繁运动,在有0~50%范围内的气量调节需求时通过给气阀顶开机构供给液压油顶开轴侧气阀并保持即可。通过实施0~50%气量调节范围内进行气缸盖侧可变余隙容积调节结合气缸轴侧全行程顶开进气阀调节,50%~100%气量调节范围内仅进行气缸盖侧可变余隙容积调节的气量调节策略,实现基于可变余隙容积调节的双作用压缩机0~100%全量程余隙无级气量调节。相较传统可变余隙容积调节系统,该全量程余隙无级气量调节系统无论是执行机构还是控制层面都是简单易行的,其原理如图2所示。

图2 全量程余隙无级气量调节方法原理示意图

2 热力参数计算模型

以往的余隙无级气量调节研究对象是气缸盖侧可变余隙容积调节,气缸轴侧不做任何调节的双作用往复压缩机。将笔者提出的全量程余隙无级气量调节——气缸盖侧可变余隙容积,气缸轴侧全行程顶开进气阀调节称为复合气量调节。

对复合气量调节的双作用往复压缩机相关热力参数进行计算分析,讨论该条件下压缩机能否正常稳定工作,建立相关参数计算模型。

2.1 曲轴-连杆-活塞运动学模型

对曲轴-连杆-活塞构成的曲柄连杆机构进行运动学分析,并进行相应数学处理,可得活塞位移x、速度v、加速度a关于曲轴转角θ的近似关系[6]。

(1)

(2)

a=rω2(cosθ+λcos 2θ)

(3)

式中:r为曲轴半径;θ为曲轴转角;ω为曲轴角速度;λ为曲轴与连杆长度之比。

2.2 循环指示功

压缩机循环指示功是指一个工作循环活塞对工作介质所做的有用功,研究不同排气量时压缩机循环指示功的变化情况可以揭示该方法的节能实质。对于实际气体考虑到气体压缩性的影响,压缩机的循环指示功为[6]:

(4)

式中:m为过程指数;ε为名义压力比;δ0为进排气过程总相对压力损失;δs为进气过程总相对损失;λv为容积系数;Vh为行程容积;Ps为进气压力;Z1,Z2为进气、压缩终了状态气体压缩性系数。

2.3 惯性力

压缩机活塞在气缸内进行往复运动,存在加速度,活塞受到惯性力作用。一般来讲物体所受惯性力的方向与其加速度方向相反,大小为:

I=-msa

(5)

式中:ms为往复运动部件质量;a为运动部件加速度。

2.4 摩擦力

物体间的摩檫力由物体间正压力、摩擦系数共同决定,影响压缩机活塞摩檫力的因素有很多,难以精确计算。一些大型往复式压缩机的统计结果表明,活塞往复运动的摩擦功占总摩擦功的60%~70%。因此在动力计算中,通常采用经验公式[6]进行计算。

(6)

式中:N为压缩机气缸功率;ηm为压缩机的机械效率;S为活塞行程;n为转速。

2.5 气体力

双作用压缩机活塞受到活塞两侧的气体压力,按气体力作用面分为盖侧气体力和轴侧气体力。无论是气缸盖侧气体力还是气缸轴侧气体力都是气缸内气体作用在压缩机活塞相应位置上的力,其大小与气体压强、气体与活塞接触面积有关,一般规定使活塞连杆受拉的气体力方向为正方向,因此气缸轴侧气体力为正,气缸盖侧气体力方向为负。

Fg=PiAp

(7)

式中:Pi为任意时刻气缸内气体压强;Ap为活塞端面面积。

2.6 活塞力

活塞力即压缩机活塞上受到的总载荷,为惯性力、摩擦力和气体力的合力,即

F=Fg+Ff+I

(8)

在进行活塞力求解时,需要注意各作用力的方向。

3 复合气量调节的双作用往复压缩机实例计算及结果分析

以某石化公司180万吨/年柴油加氢新氢压缩机为实例,根据上述理论模型,采用计算机数值计算方法对复合气量调节的该型号压缩机排气量为20%、40%、60%、80%、100%时进行热力循环模拟。上述排气量调节比例涵盖了双作用往复压缩机气缸正常工作100%气量、0~50%低流量气量调节、50%~100%大流量气量调节,能够全面反映复合气量调节方法对该双作用往复压缩机气缸活塞受力影响。新氢压缩机参数如表1所示。

表1 新氢压缩机参数表

由于往复压缩机进行复合气量调节时,压缩机往复运动部件质量和曲轴运动状态不会发生改变,因此复合气量调节方法不会对往复压缩机活塞的惯性力产生影响。故实例计算不予分析不同排气量时往复压缩机气缸活塞惯性力的变化。

3.1 不同排气量循环指示功计算

压缩机气缸排气量Q为:

Q=VhλvλpλTλln

(9)

式中:λp,λT,λl分别为压力系数、温度系数和泄露系数。

可变余隙容积无级调节通过改变压缩机气缸余隙容积来改变气缸排气量,其主要影响气缸的容积系数,对气缸的压力系数、温度系数和泄露系数影响很小,而压缩机转速是不变的,故只考虑容积系数对排气量的影响。

设双作用气缸盖侧排气量调节比例为α,即盖侧排气量Q′=αQ,则

(10)

容积系数λv的计算公式为为[7]:

“看来数据加载得很成功啊!”关小怡拍拍詹寻的肩膀,“好了,你慢慢和小助手交流逻辑,我要去和王小景斗蛐蛐了!”

(11)

式中:V0为余隙容积;Pd为排气压力。

参照压缩机型号选取过程指数、相对压力损失等参数,由式(10)、式(11)及循环指示功计算式(4),可计算出不同排气量的压缩机循环指示功。表2给出了压缩机不同排气量时循环指示功计算结果。

表2 不同排气量压缩机循环指示功

从表2可知,该复合气量调节方法可以在0~100%范围内实现压缩机能耗随着排气量等比降低,能够解决传统余隙无级气量调节方法仅能实现双作用压缩机50%~100%气量调节范围的缺陷。

3.2 不同排气量摩擦力计算

选取摩擦力计算系数为0.6,大中型压缩机的机械效率为0.90~0.95,本例取ηm=0.90,将表1中的相关参数及不同排气量的压缩机循环指示功计算结果代入式(6),可求得不同排气量时活塞的摩擦力。曲轴转角0~π时活塞由外止点向内止点运动,摩擦力为正;π~2π时活塞由内止点向外止点运动,摩擦力为负。绘出不同排气量时压缩机活塞摩擦力与曲轴转角的关系,如图3所示。

图3 摩擦力-曲轴转角曲线

从图3可知,降低压缩机排气量,压缩机循环指示功随之降低,因此活塞摩擦力也相应降低。

3.3 不同排气量气体力计算

当气缸轴侧进气阀全行程顶开时,轴侧气缸与进气管道相通,认为轴侧气体压强为压缩机进气压强;压缩机工作时假设压缩机气缸内气体状态变化遵循多变过程方程[8]:

PVm=常数

(12)

式中:P为任意时刻气缸内气体压强;V为任意时刻气缸内气体体积;m为多变过程指数。

图4 压缩机热力循环示功图

(13)

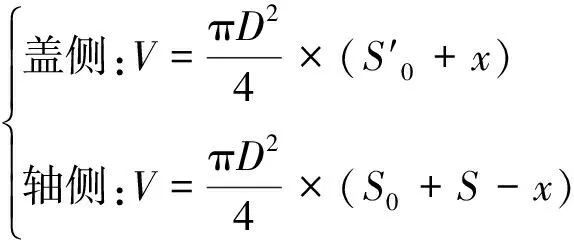

将压缩机气缸内气体近似处理为圆柱体气柱,圆柱体体积公式为V=S×H,结合图5的压缩机气缸内气体容积与活塞位移示意图可以得到压缩机盖侧、轴侧气体体积与压缩机活塞位移之间的关系式:

图5 压缩机气缸内气体容积与活塞位移示意图

(14)

联合式(13)、式(14)、式(1)、式(7)可以求解不同排气量时压缩机活塞气体力与曲轴转角的关系,结果如图6所示。

图6 气体力-曲轴转角曲线

图6表明当双作用气缸排气量为20%、40%(50%以下)时的气体力峰值与60%、80%、100%(50%以上)时的气体力峰值相差较大。这是由于排气量小于50%时,压缩机轴侧进气阀保持顶开状态,轴侧气体压强维持进气压强不变;排气量大于50%时,轴侧气体压强在进气压强和排气压强之间变化。

3.4 不同排气量活塞力计算

将已求解的惯性力I、摩擦力Ff、气体力Fg通过式(8)计算不同排气量时压缩机活塞力与曲轴转角的关系,如图7所示。

从图7可知,与额定100%气量的活塞力-曲轴转角曲线相比,20%、40%、60%、80%排气量时的活塞力-曲轴转角曲线更平滑,即活塞力变平缓。特别需要指出的是20%、40%气量时活塞力峰值显著降低,在相同旋转周期0~2π内,由于峰值降低,活塞力变化更加平缓,压缩机运行更平稳。

3.5 不同排气量反向角计算

活塞压缩机活塞杆所受力的方向必须改变,且要持续一定的时间,以允许润滑油充分进入十字头销与连杆小头衬套的两侧。这个时间以曲轴转角来表示称为“反向角”[8-9]。美国石油学会于2007年制定的API618标准第五版《石油、化学和气体工业设施用往复压缩机》给出了反向角详细定义和具体要求[10]。

从图6可知,20%、40%、60%、80%等排气量时该压缩机的活塞杆所受负荷——活塞力均有发生反向,即存在反向角。令活塞力F等于零,可以求得B1、B2两个活塞力反向点,压缩机反向角即为B2-B1。

表3 不同排气量时压缩机反向角 (°)

排气量处于50%~100%范围时,复合气量调节方法导致压缩机反向点B1、B2后移,反向角与额定100%气量时的反向角几乎相同;排气量处于0~50%范围时,压缩机反向点B1、B2同样后移,反向角相比于100%气量时发生了较大的减小,但是依据上述标准判断,160°的反向角足以满足压缩机正常运行需求。

4 结论

由上述数值仿真结果可以得出以下结论:

(1)所提出的全量程余隙无级气量调节方法,能够实现双作用压缩机0~100%气量范围内节能降耗气量调节。

(2)相比额定100%排气量时,采用该全量程余隙无级气量调节方法进行气量调节的压缩机活塞载荷变平缓,压缩机振动与噪声降低。

(3)0~50%范围气量调节时,所提出的全量程余隙无级气量调节方法会导致压缩机反向角减小,但仍能满足相关标准对压缩机正常运行的反向角要求。

上述结论表明,所提出的全量程余隙无级气量调节方法可以实现双作用压缩机0~100%范围内节能降耗气量调节功能,具有工程应用价值。