调节阀阀体及阀座对流量特性的影响

2021-11-27高志新李军业金志江

高志新 ,岳 阳 ,李军业 ,吴 辉 ,金志江

(1.中核苏阀科技实业股份有限公司,江苏苏州 215129;2.浙江大学 能源工程学院化工机械研究所,杭州 310027)

0 引言

通常来说,限制调节阀流通能力的结构主要包括阀体、阀座以及阀芯和套筒。截止目前,对调节阀流量特性的研究主要集中在阀芯和套筒两个方面,通过设计不同的套筒和阀芯的结构形式,可以得到不同的流量特性。TAIMOOR等[1]设计了一种新型的圆柱排列的阀笼,发现在临界流动路径尺寸下调节阀的固有流量特性会发生变化。蔡标华等[2]研究了阀口形状为椭圆形、V形和扇形时调节阀的流量系数。CHERN等[3]研究了多层套筒中流通面积与流量系数之间的关系。QIAN等[4-5]讨论了阀芯形状和套筒窗口形状对调节阀流量特性的影响。

正交试验方法近年来被广泛应用在阀门设计分析中。王传礼等[6]用正交试验方法研究了安全阀阀芯表面的压力分布和承载力,找出了影响阀芯承载力的关键因素,并将阀芯的承载力提高了22%。QIU等[7]采用正交试验法优化了液压马达中分配阀的结构,使其适应高压、低速和高扭矩条件。周玲君等[8]优化了V型液压阀口,降低了阀口的空化指数。

在已有的文献中,对调节阀阀体形状的研究一般集中在结构强度上,而很少聚焦在阀的流量特性上。张建华等[9]和彭震中等[10]分别对三通阀和汽轮机调节阀阀体的强度进行了分析。唐腾飞等采用了基于参数自适应的渐进结构优化方法对直通式调节阀的阀体进行优化,但是其关注的为调节阀的刚强度[11-15]。

以柱塞式调节阀为例,流体依次经阀体、阀座、阀口和阀体流出,故柱塞式调节阀的流通能力受阀体内流道形状、阀座尺寸和阀口处的流通面积的影响。柱塞式调节阀在使用过程中通过调节阀芯和阀座之间的距离也就是阀口处的流通面积来改变调节阀的流量系数,为了保证调节阀的调节能力,阀体和阀座的流通能力应大于阀口处的流通能力。当需要的调节阀的流量系数较小时,阀口处的流通面积较小,故此时阀体内流道形状对调节阀的流量特性影响不大,甚至可以忽略。但是当需要的调节阀的流量系数接近于阀体的流量系数时,意味着阀口处的流通能力接近于阀体的流通能力,考虑到调节阀的流量系数不是阀体、阀座和阀芯之间单纯的叠加作用,在设计时不能忽略阀体的影响。本文主要以柱塞式调节阀为研究对象,结合数值模拟方法与统计学方法分析不同阀体内流道结构参数对阀体流量特性的影响,以期找到较优的阀体结构。同时针对指定的阀体结构,研究阀座尺寸对调节阀流量系数的影响,以期为柱塞式调节阀的设计提供一定的依据。

1 数值方法

1.1 几何模型

如图1所示为本文研究的单座柱塞式调节阀,主要由阀体、阀座、阀芯和稳流套筒组成。

图1 单座柱塞式调节阀Fig.1 Single-seat plunger regulating valve

其中,调节阀进出口的公称通径为50 mm,阀座内径为30 mm,阀芯的最大行程为20 mm。

在本研究中,调节阀阀芯外增加了稳流套筒,但在套筒上的开孔面积远大于调节阀在最大开度时的阀口流通面积,故套筒的增加不影响调节阀的流量系数,其主要作用是在调节阀调节过程中,降低阀芯所受的横向力。

1.2 数值模型

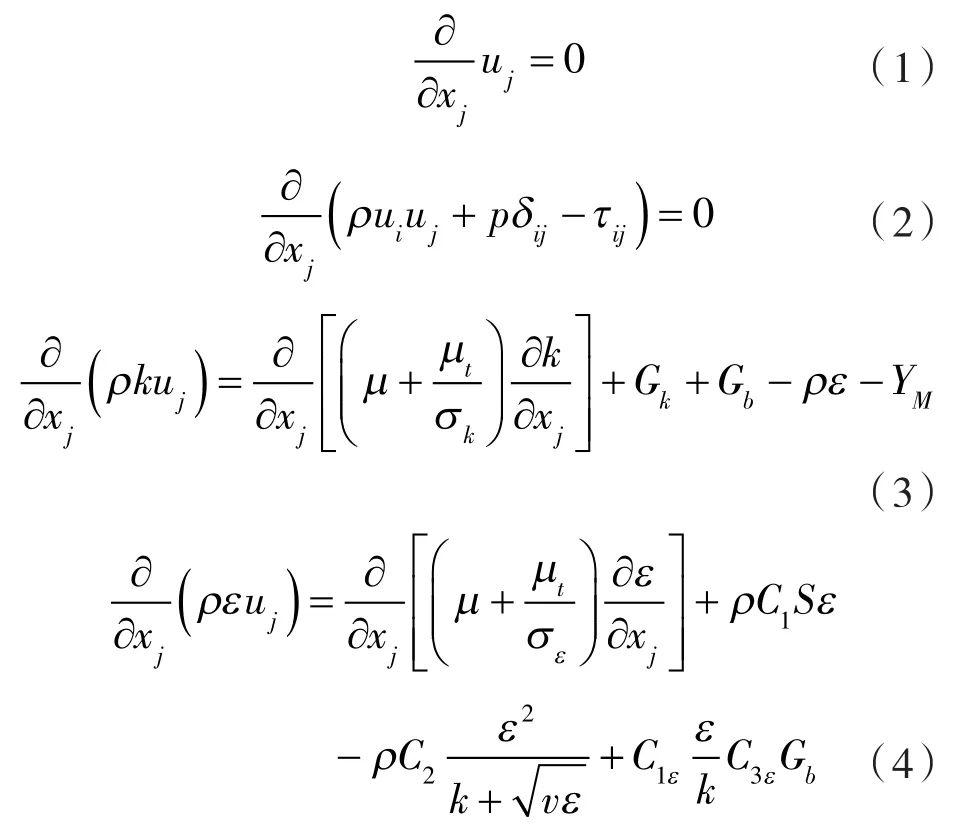

为了消除雷诺数对调节阀流量系数的影响,分析中保证柱塞式调节阀内的流动为湍流流动,故采用Navier-Stokes方程和Realizable k-ε湍流模型求解调节阀内的流场。分析中采用的工作介质为常温、不可压缩的水并忽略温度的变化,求解的控制方程包括连续性方程、动量方程和湍流模型方程,具体公式如下所示:

式中 u——水的流速,m/s;

ρ——水的密度,kg/m3;

p——压力,Pa;

τij——黏性应力,Pa;

μ——水的动力黏度,Pa·s;

Gk,Gb——由平均速度梯度和浮力引起的湍流动能,m2/s2。

分析采用基于有限体积法的商业计算软件Fluent,采用二阶迎风空间离散方法求解水的流动、湍动能和湍流耗散率的方程。分析中采用速度入口、压力出口和无滑移的壁面边界条件,且入口速度为2 m/s,出口压力为一个大气压。

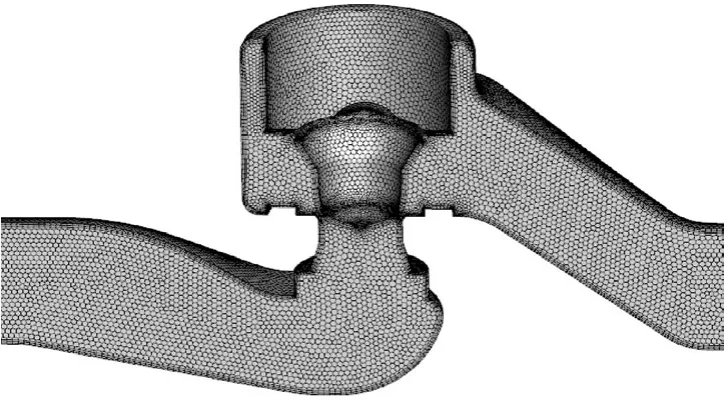

由于几何模型的对称性,分析中取一半的模型来减少计算时间,同时为了更精确的捕捉压力的变化,分析中设置了边界层网格并选用Scalable wall functions。本研究中所划分的网格如图2所示。为了消除网格对计算结果的影响,划分了3种不同数量的网格,3种网格下调节阀的流量系数如表1所示,可以发现当网格数量为376 449时,调节阀的流量系数的变化基本可以忽略,故最终将第2套网格划分方法用于本文中的所有研究。

图2 调节阀网格划分Fig.2 Mesh generation of regulating valve

表1 不同网格数量下调节阀的流量系数Tab.1 The flow coefficient of the regulating valve under different grid numbers

1.3 分析方法

由于调节阀阀体内流道的结构参数多,如果分别分析每个参数的变化对调节阀流量系数的影响,需要完成大量的几何模型建模和分析计算。为了在得到阀体内流道结构参数的影响的同时减小分析次数,本研究采用统计学中的Plackett-Burman方法和正交试验方法来设定分析方案。

Plackett-Burman方法是一种筛选对试验目标是否有显著影响的因素的方法,其是一种两水平试验设计方法,每个影响因素有高水平和低水平两种。对Plackett-Burman方法设计的试验结果进行方差分析,若因素可信度大于95%,则认为该因素对试验目标具有显著影响[12]。

正交试验法是一种研究多因素多水平的试验设计方法。与全面试验法相比,正交试验方法可以降低分析次数,提高分析效率。

2 结果与讨论

2.1 阀体内流道结构参数确定

为了研究调节阀在不同阀体内流道结构参数下的流通能力并找到较优阀体结构,将调节阀的阀体内流道分为3个部分,即入口腔、中腔和出口腔。提取调节阀阀体3个流动腔的结构参数H1~H8。,如图3所示。由于流体在流动过程中,流道截面放大或缩小,都会引起局部阻力损失。在本研究中,阀体入口腔底部为类球形结构,由1/4圆形截面旋转得到。为了降低局部阻力损失,该截面面积为入口流道截面积的一半。

图3 阀体内流道结构参数Fig.3 The structure parameters of the flow passage in the valve body

2.2 试验方案设计

根据Plackett-Burman方法和正交试验方法的要求以及阀体结构参数的取值,分别设定Plackett-Burman试验表2和正交试验表3。

表2 Plackett-Burman试验Tab.2 Plackett-Burman test

表3 正交试验Tab.3 Orthogonal test

2.3 结果分析

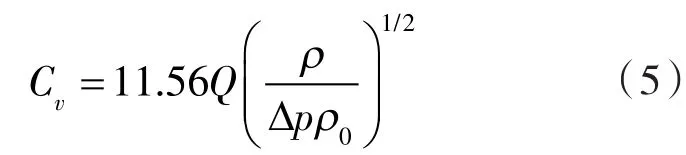

阀门的流量系数Cv可表示为:

图4示出Plackett-Burman试验的分析结果,从不同结构参数的帕累托图中可以发现,除结构参数H3和H7外,所选取的位于阀体入口腔、中腔和出口腔的结构参数均对调节阀的流量系数有显著影响,且中腔高度H8对调节阀流量系数的影响最显著。

图4 Plackett-Burman试验分析结果Fig.4 Analysis results of Plackett-Burman test

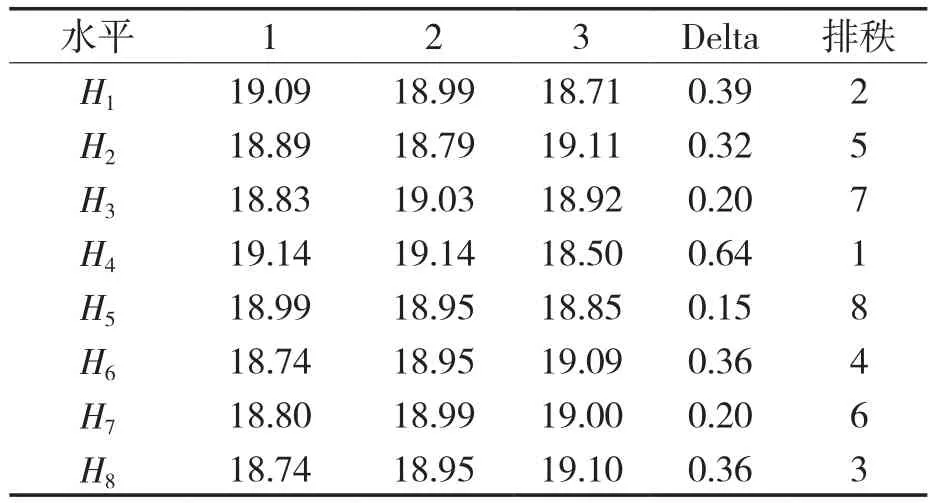

表4示出对正交试验结果分析得到的不同阀体内流道结构参数的响应。从表4中可以发现,与Plackett-Burman试验结果相比,正交试验法得到的阀体内流道结构参数对调节阀流量系数的影响排序稍有不同,但是对调节阀流量系数影响最弱的结构参数基本相同。

表4 正交试验参数响应Tab.4 Orthogonal test parameter response

图5示出以得到最大调节阀流量系数为目标的不同阀体内流道结构参数的主效应图。从图5中可以发现,对中腔,其高度H8应取大值;对入口腔,H1和H4取小值,H2取大值,H3取中间值;对出口腔,H5应取小值,H6和H7应取大值。

图5 阀体内流道结构参数的主效应图Fig.5 The main effect of the structural parameters of the flow passage in the valve body

由于利用统计学分析方法得到的对调节阀流量系数影响最大的结构参数为 H4,H1,H8,H6和H2,为了验证不同阀体内流道结构参数对调节阀流量系数的影响,以根据正交试验法得到的最优的阀体内流道结构为参照进行对比,具体结果见表5。可以发现,优化后的阀体流道结构能够使得调节阀有更高的流量系数。

图1是系统总体硬件设计结构图。该硬件系统主要由以下几部分组成:太阳能供电模块、单片机控制模块、GPRS无线数传模块、传感器数据采集模块[5-6]。系统的工作原理是:单片机控制系统经信号采集与处理获得有效信号后,经过GPRS无线数传模块与Internet网络的接入传回监控中心。

表5 不同阀体内流道结构参数下调节阀流量系数Tab.5 The flow coefficient of the regulating valve under different structural parameters of the flow passage in the valve body

根据正交试验的分析结果,优化后的阀体的结构如图6所示,利用数值分析得到的优化的调节阀的流量系数为19.6,是所有分析中的最大值。

图6 优化的阀体流道结构Fig.6 Optimized valve body flow passage structure

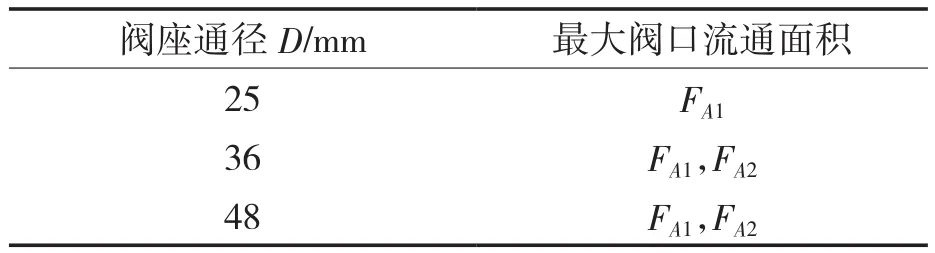

为了研究调节阀的阀座对流量系数的影响,针对如表6所示的阀座尺寸和阀口流通面积进行数值分析。其中FA1小于FA2,且相同的最大流通面积下,不同开度和不同阀座尺寸下阀口的流通面积也相同。

表6 阀座对流量系数影响的研究方案Tab.6 Research plan for the influence of valve seat on flow coefficient

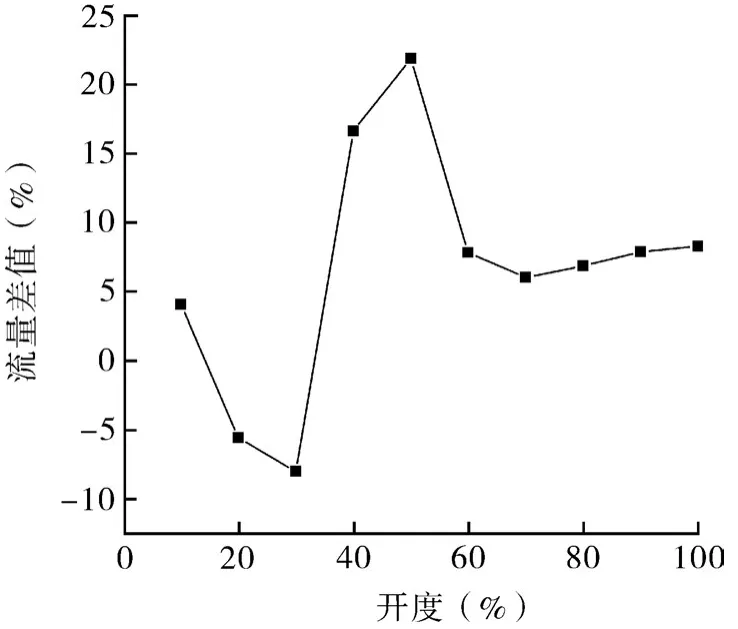

图7和8分别示出当最大阀口流通面积均为FA1时,不同阀座尺寸下调节阀的流量系数和以阀座尺寸D=25 mm为比较基准时调节阀流量系数的差值。

图7 最大阀口流通面积均为FA1时不同阀座尺寸下调节阀的流量系数Fig.7 The flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA1

图8 最大阀口流通面积均为FA1时不同阀座尺寸下调节阀流量系数的差值(与阀座直径为25 mm的调节阀相比)Fig.8 The difference in flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA1 (compared with the regulating valve with a seat diameter of 25 mm)

可以发现,3种阀座尺寸下调节阀均存在等百分比流量特性。同时在大开度下,调节阀的流量系数随着阀座尺寸的增加而增加,但在小开度下调节阀的流量系数随着阀座尺寸的增加而减小。

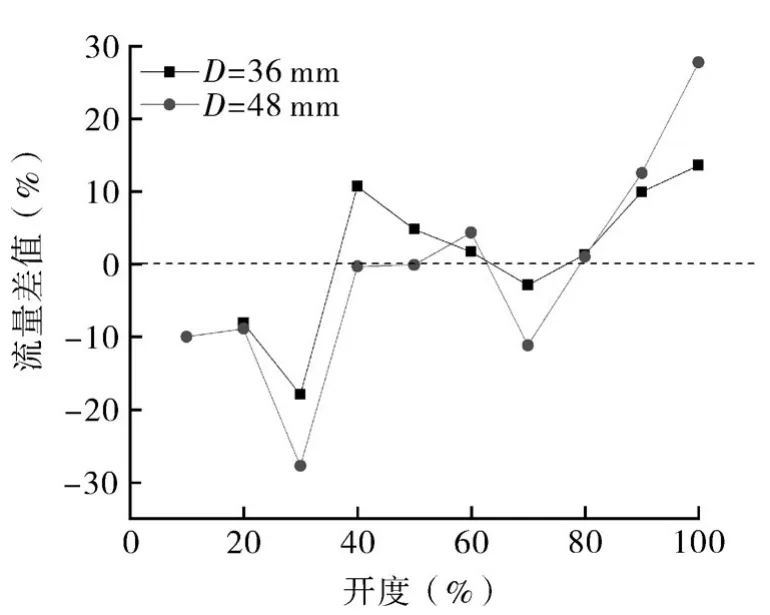

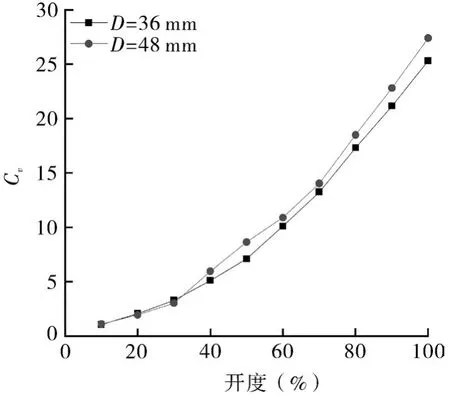

图9和10分别示出当最大阀口流通面积均为FA2时,不同阀座尺寸下调节阀的流量系数和以阀座尺寸D=36 mm为比较基准时调节阀流量系数的差值。对比图7和9可以发现,当调节阀开度一定时,阀口的流通面积越大,调节阀的流量系数越高。此外,随着阀口面积的增加,阀座尺寸对调节阀流量系数的影响越来越趋于一致,即随着阀座尺寸的增加而增加。

图9 最大阀口流通面积均为FA2时不同阀座尺寸下调节阀的流量系数Fig.9 The flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA2

图10 最大阀口流通面积均为FA2时不同阀座尺寸下调节阀流量系数的差值(与阀座直径为36 mm时的调节阀相比)Fig.10 The difference in flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA2 (compared with the regulating valve with a seat diameter of 36 mm)

3 结论

(1)统计学方法如正交试验方法可以用来对调节阀阀体的结构进行优化并减少分析时间,且方法具有较高的准确性。

(2)阀体的入口腔和中腔的流道结构参数对调节阀流量系数影响最大。

(3)调节阀的流量系数主要受阀口流通面积控制。但当调节阀阀口流量面积一定时,阀座的直径越大,调节阀的流通能力越高。