往复式压缩机气量调节工况下的内模解耦PID控制策略研究

2021-11-27洪槐斌刘雯华张进杰

洪槐斌,刘雯华,张进杰

(北京化工大学 机电工程学院诊断与自愈工程研究中心,北京 100029)

0 引言

往复式压缩机是现代石油化工企业的常见设备,基于节能理念设计的往复式压缩机气量调节系统[1]在近年得到了越来越广泛的应用。在气量调节系统中,连续的多级压缩将气体提升到额定压力后排出,造成系统存在多个控制量,而各个控制量之间存在一定的耦合,影响系统的控制品质,导致排气压力产生波动。对此类多变量耦合系统来说,常规的PID控制虽然结构简单,但是难以获得满意的控制效果。

内模控制[2]是一种基于数学模型设计的控制策略,它在控制系统中引入数学模型,将被控对象、外部干扰和模型之差反馈给系统输入[3]。当存在误差或者干扰时,滤波器能抑制干扰或者模型失配引起的实际输出与模型输出之差,使得系统具有较好的设定值跟踪性能,又有较好的抗干扰性能和鲁棒性。文献[4]指出内模控制结构可以转换为PID形式的标准反馈控制结构,从而构成内模PID控制器,由于内模PID控制器只有一个与滤波器有关的调节参数,该参数的选取直接影响到系统的闭环时间常数和系统的鲁棒性。文献[5]根据解耦理论通过串级前馈时滞补偿器将原系统解耦为多个单变量小时滞系统,运用了麦克劳林级数展开式,通过相应项系数的比对得到了传统 PID 控制器。文献[6-7]将内模控制和解耦控制结合应用于空调和燃料电池领域,均取得了较好的控制效果。近年来,内模控制在非线性控制领域也发挥了重要作用,文献[8]结合经典的双环控制和非线性内模控制的优点,实现了永磁同步电机的宽调速范围的速度跟踪和非线性扰动抑制。可见各种经过改良的内模控制方法已经在工业应用领域越来越被重视[9-10]。

1 气量调节原理及过程模型

气量调节系统通过部分行程顶开进气阀的方式调节被压缩的气体量而达到降低能耗的目的。本文研究的气量调节系统主体为一台 2D 型双作用往复压缩机,如图1所示。上游气体经一级气缸进气阀进入一级压缩腔被压缩后排出暂存至一级排气缓冲罐,而后经二级气缸进气阀进入二级压缩缸继续被压缩,最后排出到二级排气缓冲罐暂存待下游设备使用。气量调节系统通过人为调节进气阀开启与关闭的时间而改变压缩缸内的气体量,被压缩气体越少,机组做的功越少,所消耗的电能也就越少。

图1 空气压缩机实验台Fig.1 Air compressor test bench

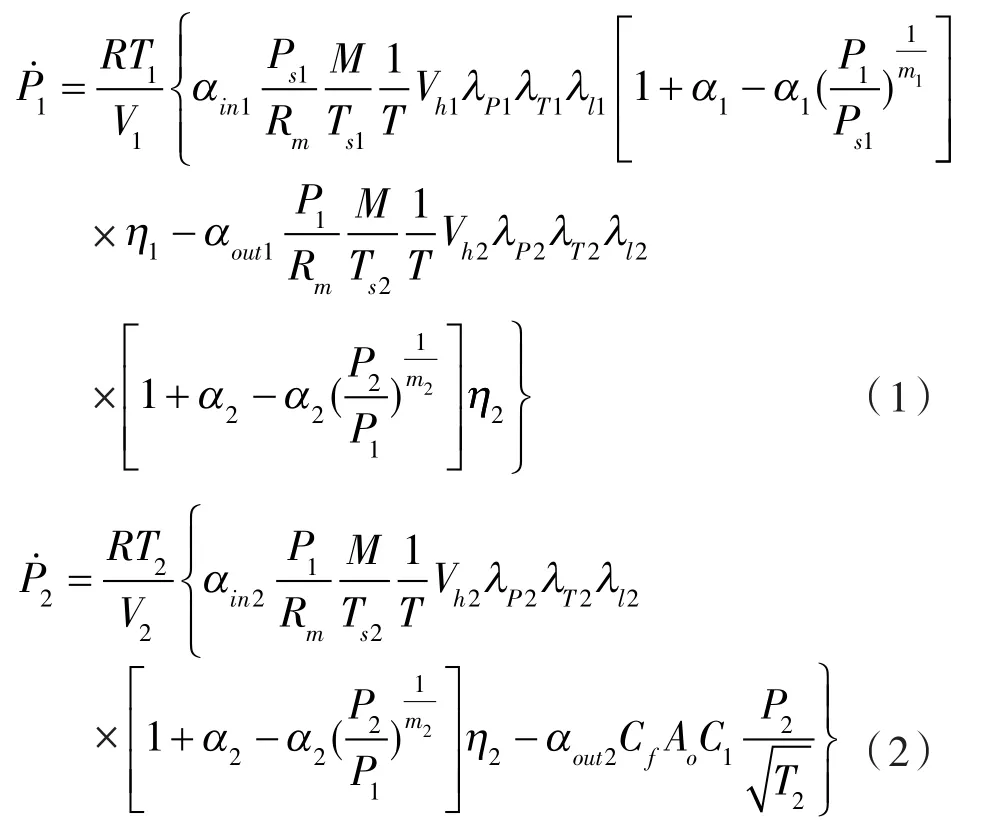

根据文献[11]中往复压缩机的数学模型,可以得到各级进气量的排气量表达式:

式中 Pi——缓冲罐压力;

Ti——缓冲罐温度;

Vi——缓冲罐体积;

Psi——名义进气压力;

Rm——通用气体常数;

Tsi——进气温度;

T——压缩机循环周期;

Vhi——气缸行程容积;

λPi——压力系数;

λTi——温度系数;

λli——泄露系数;

αi——容积系数;

mi——膨胀指数;

ηi——负荷值;

Cf——排气系数;

Ao——出口阀门截面;

Ci——各级气体系数(下标i=1表示一级,i=2表示二级)。

查阅压缩机设计手册,将实验台压缩机的设计参数和其他相关参数代入式(1)和(2)可得如下压缩机排气压力和负荷关系的微分方程组:

式中 u1,u2——一级压力设定值和二级压力设定值;

y1,y2——一级排气压力与二级排气压力;

ξ——二级排气缓冲罐阀门开度。

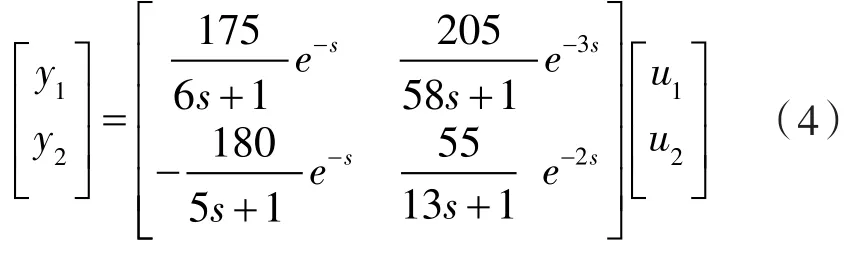

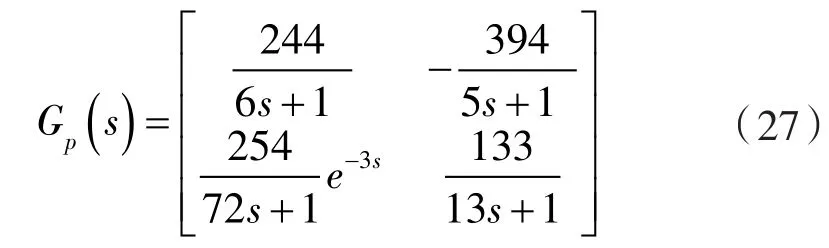

通过对系统进行关联性分析可知,该系统存在较大的耦合性,一级和二级的某一个设定值变化会对彼此产生影响。通过系统辨识的方法,将阀门开度ξ设为0.11可以得到系统的过程传递函数为:

2 内模解耦 PID 控制器设计

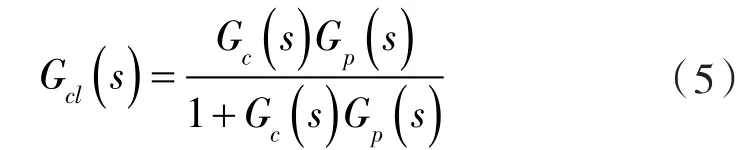

图2示出一个经典的反馈控制结构,其中Gp(s)为系统开环传递函数,Gc(s)为控制器,r为系统实际输出。系统的闭环传递函数可以表示为:

图2 单回路反馈控制框Fig.2 Block diagram of single loop feedback control

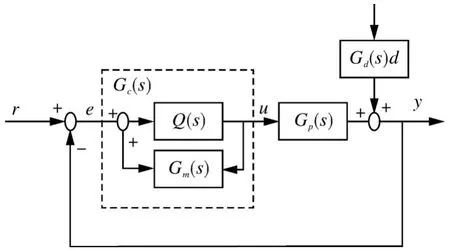

1982年Garcia和Morari完整提出并发展了图3示出的内模控制结构。Gm(s)为被控过程数学模型,即内部模型。Q(s)为内模控制器,D(s)表示外部扰动对输出的影响。r、y和d分别为系统的输入、输出和干扰信号。控制目标是保证y逼近设定值r。

图3 标准内模控制框Fig.3 Block diagram of Standard internal model control

为了求取输出y和输入r之间的传递函数,可以将图3等价变换为图4所示的经典反馈控制结构,图中虚线部分为反馈控制器Gc(s)。

图4 等效反馈控制系统框Fig.4 Block diagram of equivalent feedback control system

图4示出的输入输出关系为:

将式(6)代入式(7)得:

由此可得系统的闭环响应为:

假设模型是精确的,即 Gp(s)=Gm(s),则有输出:

如果选择:

以上说明当内模控制器选择为1/Gm(s)时,控制系统输出y严格跟踪系统输入r。实际控制系统很难得到精确的数学模型,而且有些情况下1/Gm(s)数学上是不存在的,所以通常增加相应的滤波环节构成实际的内模控制器[12-15],具体步骤是先将Gm(s)分解为:

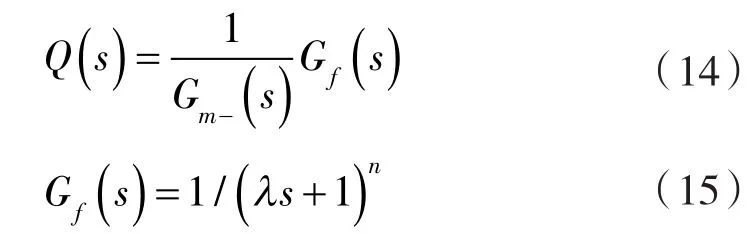

其中,Gm+(s)为模型中的纯滞后环节和非最小相位部分,Gm−(s)为模型中的最小相位部分。然后在最小相位部分1/Gm−(s)增加滤波器保证系统的稳定性和鲁棒性,定义内模控制器为:

滤波器Gf(s)通常选用如上形式。其中λ为唯一需要调节的滤波器参数,λ的选取影响着系统的闭环相应速度和系统稳定性。λ越小系统的闭环响应速度越快,但稳定性降低;λ越大系统的稳定性越高,但闭环响应速度变差。n为滤波器阶次,为了实现传递函数的严格正则性,n需要与系统的阶次保持一致。

由式(6)、(13)和(14)可以得到图 4 结构所示的控制器表达式:

到此一个常规的内模控制器已经初步搭建完成。通过对控制器Gc(s)进行数学变换变成PID控制器的形式,将内模控制与PID控制结合构成内模PID控制器。

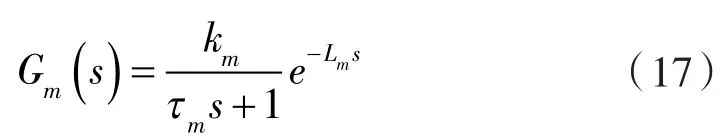

同大多数稳定过程一样,往复压缩机气量调节系统也能用简单的一阶纯滞后模型来表示,其数学模型形式为:

式中参数km,τm,Lm分别表示过程增益、时间常数和时滞时间。

滤波器阶数n与系统阶数保持一致,即n=1。于是适用一阶纯滞后系统的内模控制器和具有反馈形式的控制器可以表示为:

若PID控制器取下式结构形式:

其中,KP,Ki和Kd分别为比例、积分和微分常数。

再将式(22)进行数学变换得到具有PID控制器结构形式表达式:

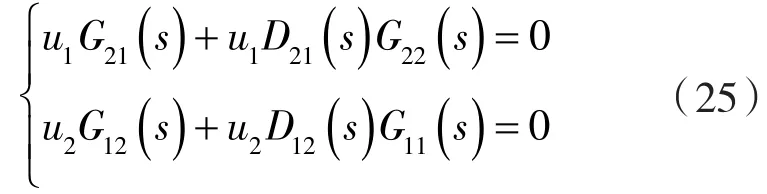

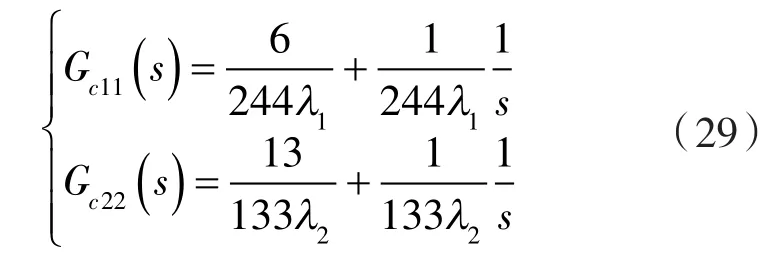

然后可以得到PID控制器的各项参数:

可以看出,控制器仅含有一个可调参数λ,该参数的选取直接影响到系统的动态性能和鲁棒性。

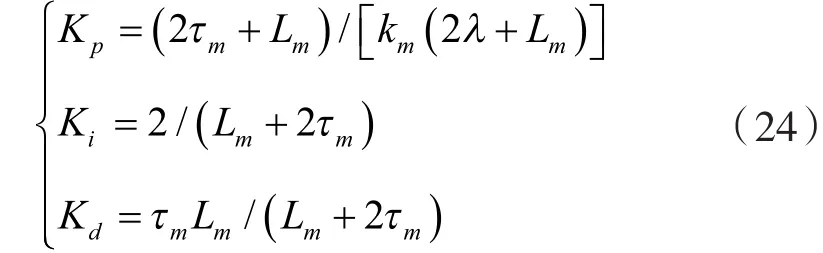

解耦控制是通过设计解耦补偿器,将一个具有耦合特性的多输入多输出的系统解耦成多个独立的单输入单输出系统。前馈补偿解耦是多变量解耦控制中最早使用的一种解耦方法,该方法结构简单且易于实现,因此得到广泛的应用。图5表示一个二输入二输出系统的前馈补偿解耦控制结构。

图5 前馈补偿解耦控制框Fig.5 Block diagram of feedforward compensation decoupling control

若要实现对r1与r2、y1与y2之间的解耦,根据前馈补偿原理可得:

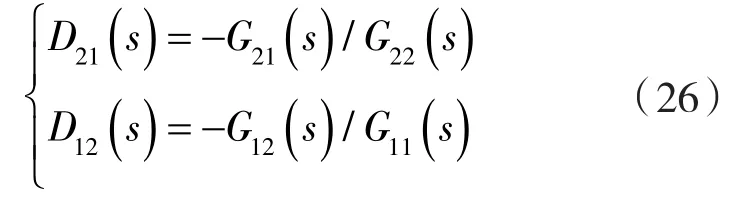

由此解得前馈补偿解耦器的传递函数[12]为:

3 数值仿真

为验证本研究方法的有效性,以二级往复压缩机气量调节系统为研究对象,用MATLAB工具进行仿真研究,由第2节得到的气量调节系统的传递函数模型:

若模型能够精确地描述受控过程,则有Gp(s)=Gm(s)。在此模型基础上按照第 3 节所述方法进行内模PID设计:

步骤1:前馈补偿解耦器设计。

步骤2:内模 PID 控制器设计。

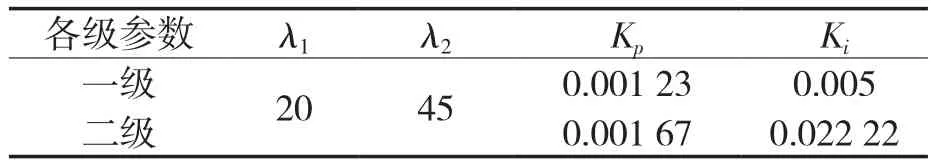

仿照往复式压缩机气量调节系统常规的启动流程,系统将从机组停机状态下启动,在各级排气压力稳定后再投用气量调节系统。将一级排气压力初始值设定为120 kPa,二级排气压力初始值设定为220 kPa。根据图5控制结构对模型进行仿真研究,由式(24)可得IMC-PID的各项参数见表1。

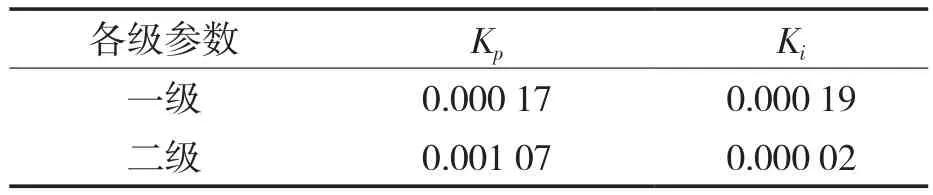

表1 IMC-PID控制器参数Tab.1 IMC-PID controller parameters

用上述控制器参数对各级压力进行阶跃响应测试及抗干扰测试,并和常规的PID控制方法进行对比。通过经验法得出的常规PID控制器最优参数见表2。

表2 常规PID控制器参数Tab.2 Conventional PID controller parameters

3.1 排气压力阶跃响应测试

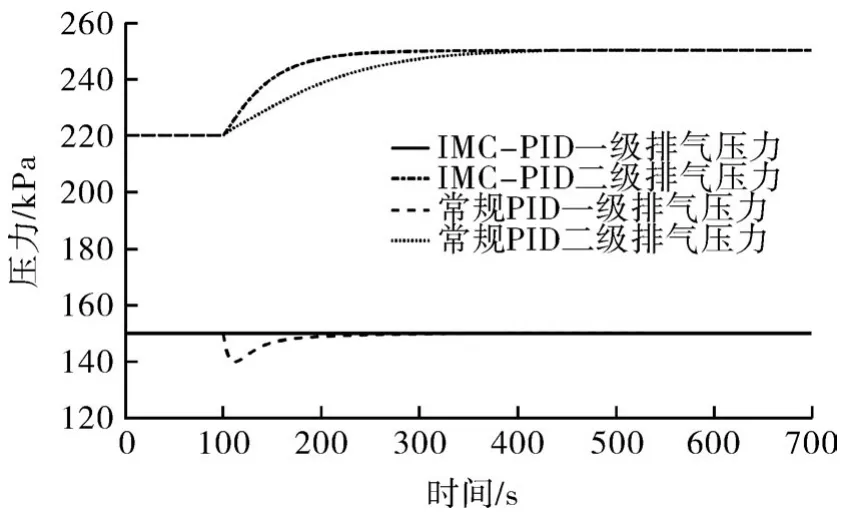

投用气量调节系统,在机组各级工作负荷及排气压力均处于稳定状态后,依次改变一级和二级排气压力的设定值,对系统进行阶跃响应测试。对比系统在前馈解耦补偿内模PID控制下和常规PID控制下的控制效果。

第1步:改变一级排气压力设定值,由图6可以看出,在内模解耦PID控制作用下,一级排气压力能迅速达到设定值且无超调量,控制系统具备较好的调节快速性。而且二级排气压力处于稳定状态,一级排气压力的改变没有对二级排气压力造成干扰,系统具备较好的解耦性。相比较地,系统在常规PID控制下,一级排气压力产生2%的超调量,调节时间较长;一级排气压力的改变会对二级排气压力产生影响,系统未完全解耦。

图6 一级阶跃响应曲线Fig.6 First order step response curve

第2步:改变二级排气压力设定值。由图7可以看出,相比较常规PID控制策略,系统在前馈解耦补偿内模PID控制作用下调节速度更为快速,主控变量二级排气压力迅速达到设定值且无超调量,对一级排气压力无耦合干扰。而系统在常规PID控制作用下调节时间更长且一级排气压力产生了波动。可见内模解耦PID控制比常规PID控制具有更好的快速性与稳定性。

图7 二级阶跃响应曲线Fig.7 Second order step response curve

两种控制方法的时域性能指标对比见表3。可以看出内模解耦PID控制方法的各项指标都优于常规PID控制。

表3 时域性能指标分析Tab.3 Time domain performance index analysis

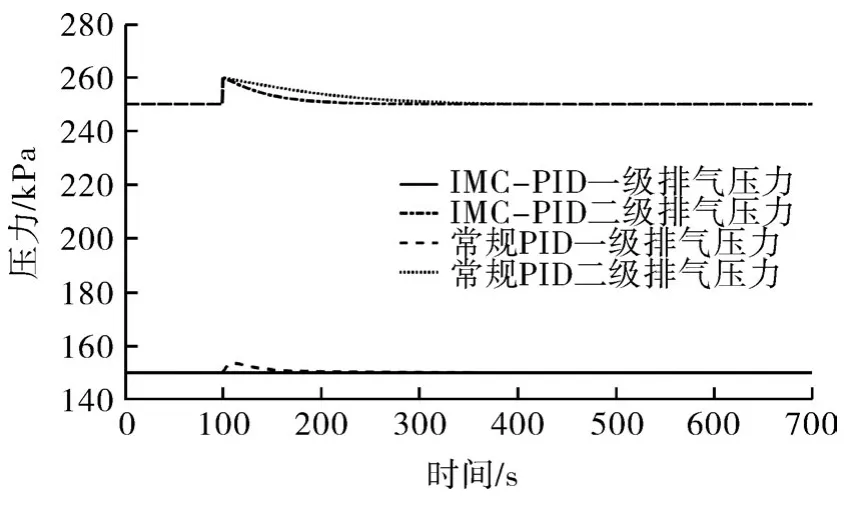

3.2 排气压力鲁棒性测试

在机组工作负荷与排气压力都处于稳定状态下,模拟排气缓冲罐压力突变的情况,分别给一级排气压力和二级排气压力施加一个20 kPa的阶跃信号。

第1步:在二级排气压力设定值保持不变的情况下给一级排气压力施加20 kPa的阶跃信号。由图8可以看出,在内模解耦PID控制作用下,一级排气压力在干扰作用过后能迅速平稳地回归设定值,且二级排气压力无波动产生。相对地,系统在常规PID控制作用下的自动调节能力较弱,且无法消除对其他控制变量的耦合作用。

图8 一级鲁棒性测试曲线Fig.8 First order robustness test curve

第2步:接下来在一级排气压力不变的情况下给二级排气压力施加20 kPa的阶跃信号。由图9可以看出,和一级排气压力抗干扰测试结果类似,系统在内模解耦PID控制作用下,二级排气压力迅速回归设定值,一级排气压力无波动产生。而常规PID控制器则出现了调节速度慢、耦合等情况。

图9 二级鲁棒性测试曲线Fig.9 Second order robustness test curve

4 结论

针对往复式压缩机气量调节系统多变量、强耦合等特点,本文探索了一种有效的内模解耦PID 控制器。相较其他控制方法,该方法具有以下优势:

(1)具有更优的设定值跟踪性能,快速达到系统的设定值且无超调量产生;

(2)具有更强的鲁棒性,在压力产生波动后,系统能快速调节干扰所在回路的压力值,保证系统平稳地运行;

(3)具有较好的解耦性,将原先的耦合系统分解为多个独立的子系统,便于调控。