三产品旋流器瓦斯泥集铁降锌试验研究

2021-11-27杨光辉杨兴华刘培坤张悦刊李晓宇姜兰越

杨光辉,杨兴华,刘培坤,张悦刊,李晓宇,姜兰越

(山东科技大学 机械电子工程学院,山东青岛 266590)

0 引言

高炉瓦斯泥是由高炉炼铁产生的煤气经除尘分离处理得到的尘泥,成分中主要含有Fe,Zn和C等元素[1]。数据表明,根据中国2017年的钢铁产量来算,生产10亿t的钢铁,则瓦斯泥的产量为2400万t左右[2-3]。高炉瓦斯泥的堆积会对环境造成污染,为此作者提出选前脱泥降锌、流化分选等方式减量,回收有价元素。

关于瓦斯泥的回收方式国内外学者进行了大量的研究和试验。若将瓦斯泥直接作为铁矿烧结的原料,锌将会不断富集,导致高炉上部结瘤和造成煤气管道堵塞,会引起安全隐患和钢铁质量降低[4-6];SORIA-AGUILAR 等[7]采用化学方法,降低锌在瓦斯泥中的含量,提高有价铁的回收;PAL等[8]采用改进球团工艺提高铁的还原性,进而回收有价铁;李卓林等[9]采用浮选-磁选-重选的原则流程回收铁、碳、锌元素;张晋霞等[10]在对高炉瓦斯泥的性质、矿物成分分析的基础上,提出采用摇床重选-浮选的选矿工艺提取铁、碳精矿。但上述方法仍存在工艺复杂、回收率低、污染环境等缺陷。

基于上述问题,本文提出采用三产品旋流器对瓦斯泥进行集铁降锌处理,即将一段旋流器的底流出口与二段旋流器的进料口连接,一段采用平底旋流器,旨在提高离心强度,实现粗细粒级高强度的预分级,保证溢流产品-20 µm粒级含量合格;二段采用柱锥旋流器,旨在增大流体下行阻力,迫使外旋流中夹杂的少量细颗粒进入溢流,减小二段底流夹细,并且二段溢流作为流化分选的预处理。通过两段旋流器的分级作用,一段旋流器除去瓦斯泥中细泥以及细粒级锌,二段旋流器对一段旋流器底流产物再次精细分离,二段溢流满足流化分选的入料要求,底流得到高产率、高品位铁。

1 三产品旋流器分级试验

1.1 分级原理

水力旋流器是一种常见的分级设备,通过离心力将粒度大小不同的颗粒进行分级。旋流器在应用于金属矿物脱泥作业时具有处理量大、成本低、安装操作方便等优点[11,12]。三产品旋流器的工作原理是,料浆自进料管切向进入一段直筒旋流器内部,形成旋转涡流,粒径较细的颗粒在内旋流的作用下向上移动,并从一段溢流口排出,粒径较大的颗粒在外旋流的作用下向下移动,流向一段底流口,在底流余压作用下,一段底流产物进入二段柱锥型旋流器内部,再次形成旋转涡流,实现二次精细分级。

1.2 分级工艺流程

根据瓦斯泥中细泥、锌和铁的密度和粒度差异,笔者提出利用三产品旋流器的分级特点对瓦斯泥的集铁降锌展开工艺设计。图1示出双旋流器瓦斯泥集铁降锌工艺流程,在该工艺中,瓦斯泥料浆由渣浆泵给入一段旋流器中,在一段旋流器中完成初步分离,得到细泥、细粒级锌含量低的一段底流,随后为得到高品位的铁矿矿物,设计更高分离精度的二段旋流器对一段底流产物进行再次分级,二段底流(底流)得到高品位铁矿物,二段溢流去流化分选,根据颗粒密度不同采用流化分级机进一步流化分选,从而达到高精度降锌的效果,提高瓦斯泥铁矿回收产率。

图1 三产品旋流器瓦斯泥集铁降锌工艺流程Fig.1 The iron collection and zinc reduction process from blast furnace sludge in three-product hydrocyclone

1.3 分级试验物料及设备

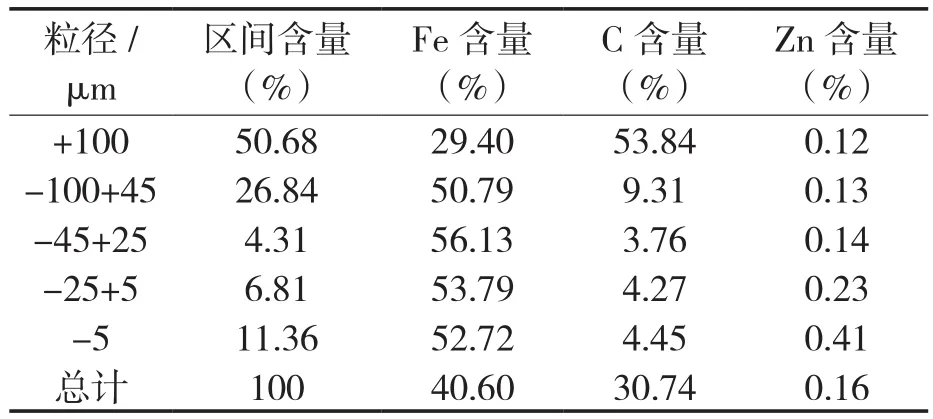

试验矿样取自某炼铁厂高炉瓦斯泥,质量浓度为26%,矿物成分主要为铁、碳及锌等,其元素分析结果见表1。从表1中可以看出,铁元素含量为40.60%,碳元素的含量达到30.74%,锌元素含量为0.16%,对于-25 µm颗粒,锌的含量占比均较高,使用激光粒度仪BT-9300S对其粒度检测,瓦斯泥粒度分布结果见表2。

表1 原料元素分析结果Tab.1 Analysis results of elements in the raw material

表2 瓦斯泥粒度分析结果Tab.2 The analysis results of particle sizes of the blast furnace sludge

从表2中可以看出,-20 µm粒级累积含量为27.83%,其中-20 µm物料中包含大量细泥以及大部分锌元素,是应当抛除的对象。

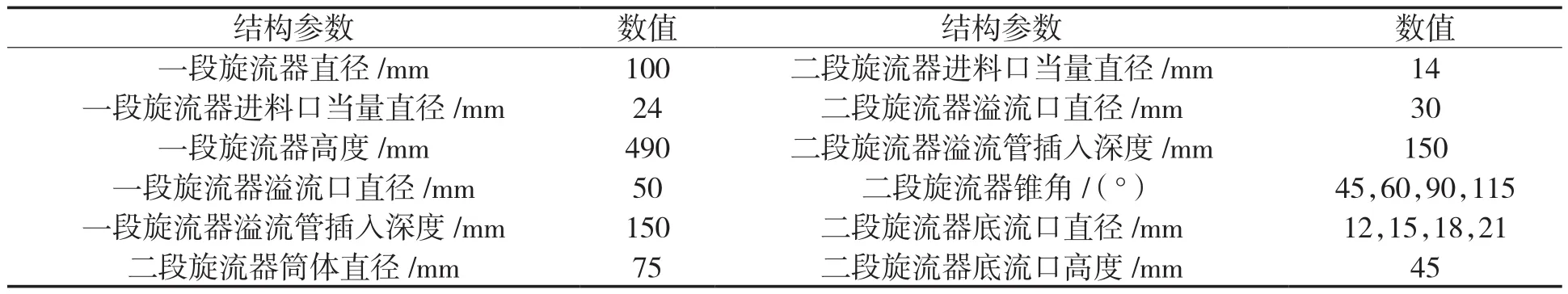

根据分级粒度要求,选用直径为100 mm平底和75 mm柱锥型串联的三产品旋流器,旋流器主要结构参数见表3。

表3 三产品旋流器主要结构参数Tab.3 Main structural parameters of three-product hydrocyclone

搭建瓦斯泥集铁降锌试验装置如图2所示,该装置是由一段旋流器、二段旋流器、渣浆泵、搅拌器、压力表、阀门、料筒以及管路系统等组成的循环系统。

图2 试验装置示意Fig.2 Schematic diagram of the test device

1.4 试验方法

试验通过控制变量法,调节二级旋流器底流口直径和锥角的角度,得到不同产物的粒度分布规律,探究三产品旋流器对瓦斯泥分级效率的影响。选用底流口直径范围12~21 mm,锥角的角度变化范围45°~115°。通过单因素试验,对样品进行质量分数和粒度分析,从而计算出固相产率,并得到底流级效率曲线,最终得出符合瓦斯泥粒级处理的试验参数,以提高集铁降锌的效果。

2 试验数据处理分析

2.1 底流口直径对旋流器分级性能的影响

在瓦斯泥的分级试验中,底流口直径直接影响着三产品旋流器底流和溢流流量的分流比,从而对分级性能产生影响。配置瓦斯泥料浆浓度为26%,锥角的角度为90°,调节进料压力为0.08 MPa,在底流口直径为 12,15,18,21 mm 情况下进行试验,获得处理量、底流浓度、溢流浓度、固相产率和底流回收率。得到不同底流口直径下试验数据见表4,底流粒度区间曲线如图3所示,底流级效率如图4所示。

图3 不同底流口直径下底流的粒度区间曲线Fig.3 Interval curves of particle sizes in underflow at different apex diameter

图4 不同底流口直径底流级效率曲线Fig.4 Underflow stage efficiency curve at different apex diameters

表4 不同底流口直径试验数据Tab.4 Table of experimental data for different apex diameters

由表4可以看出,随着底流口直径增大,处理量从5 480 kg/h减小到5 260 kg/h;一段溢流浓度逐渐增大,由4.36%增加到5.05%,二段溢流浓度由47.11%减小到40.63%,底流浓度由72.45%减少到70.65%;底流固相产率由37.21%增加到64.50%;一段溢流中-20 µm颗粒含量由96.87%增大到97.93%,二段溢流中-20 µm颗粒含量由39.35%减小到27.31%。这是由于随着底流口直径的增大,二段旋流器流场内的流速降低,压强减小,轴向零速包络面向上收缩,有效分离区域缩小,部分原本进入二段溢流的较大颗粒随外旋流运动经由底流口排出,因此二段底流固相产率由37.21%增加到64.50%,底流+20 µm颗粒回收率由55.31%增加到80.64%。此外,由于进料压强保持恒定,一段旋流器流场内的压强增大,轴向零速包络面向器壁扩展,表明有更多的细颗粒随内旋流进入一段溢流。一段溢流浓度增加了0.69%,一段溢流中-20 µm的颗粒含量由96.87%增加到97.93%,均有小幅上涨。

由图3可知,底流产物大多由粗大颗粒组成,但也夹杂一些-20 µm的细小颗粒。随着底流口直径的增大,底流产物中细粒级颗粒含量也略有提高,若底流口直径继续增大,则加剧底流夹细问题,使得底流产品-20 µm颗粒含量过高。从图4可以看出,颗粒粒径越大,进入底流中的颗粒就会越多,底流中粒级含量越高。随着底流口直径的增大,三产品旋流器对颗粒的底流回收率提高,分离精度有所提高,这主要是由于随着底流口直径的增大,二段旋流器内部外旋流作用增强,内旋流作用减弱,旋流器内的切向速度和向下轴向速度增大,使原本进入溢流的部分较大颗粒改为进入底流,因此分离粒度减小。在底流口直径为12,15,18,21 mm 时,对应的 d50分别为 43.5,30.2,22.4,19.8 µm。结合表 4,图 3,4 可知,随着底流口直径的增大,固相产率增加,二段溢流-20 µm颗粒含量减小,底流+20 µm颗粒回收率增加,但是底流中-20 µm颗粒含量有增加趋势,即底流夹细问题逐渐明显,处理量也略有降低,为确保底流中粗粒级回收率和较低的细粒级含量,以及一段溢流中较高的-20 µm颗粒含量,综合考虑选用底流口直径为21 mm。

2.2 锥角对旋流器分级性能的影响

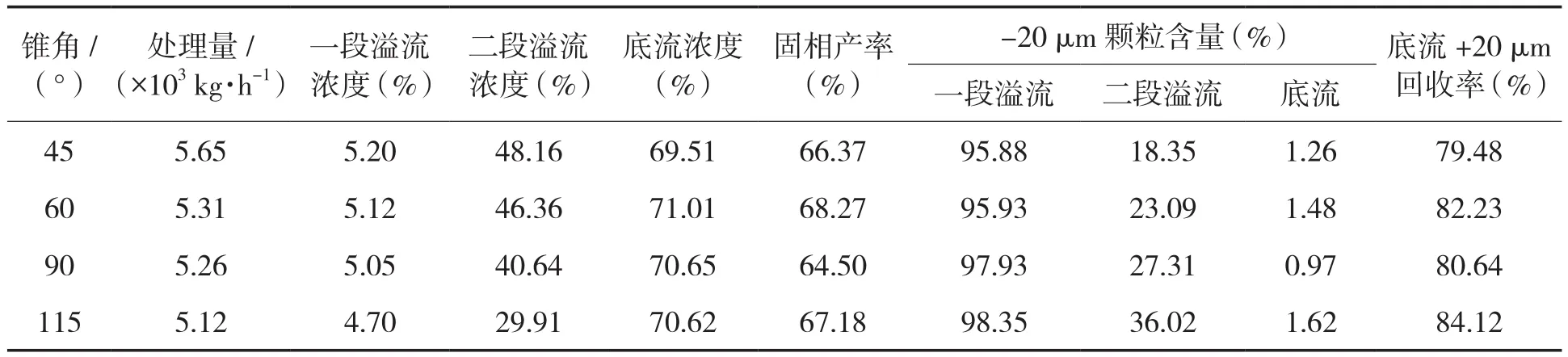

通过调整二段旋流器锥角角度,研究其对三产品旋流器分级性能的影响规律。通过底流口直径对三产品旋流器瓦斯泥分离性能影响试验,采用底流口直径21 mm,瓦斯泥料浆浓度为26%,进料压力为 0.08 MPa,锥角的角度分别为 45°,60°,90°,115°。经过试验得到不同锥角下的处理量、底流浓度、溢流浓度、固相产率和底流回收率等数据见表5,不同锥角下粒度区间曲线如图5所示,底流级效率如图6所示。

图5 不同锥角角度下底流的粒度区间曲线Fig.5 Interval curves of particle sizes in underflow at different apex angles

图6 不同锥角角度底流级效率曲线Fig.6 Underflow stage efficiency curve at different cone angles

表5 不同锥角下底流试验数据Tab.5 Table of experimental data of underflow at different cone angles

由表5可以看出,二段旋流器锥角角度的增大,三产品旋流器的处理量逐渐减小,从5 650 kg减少到5 120 kg,并且减小的幅度逐渐平缓;一段溢流浓度降低,由5.20%减小到4.70%,二段溢流浓度由48.16%减小到29.91%,底流浓度先增大后减小,变化范围较小,底流固相产率先减小后增大;一段溢流-20 µm颗粒含量由95.88%增加到98.35%,二段溢流-20 µm颗粒含量由18.35%增加到36.02%。这是由于随着锥角角度的增加,二段旋流器内部流体的运动阻力增大,进料口(一段旋流器底流出口)压强增大,切向速度增大,离心力场增强,零速包络面向器壁靠近,使底流中更多的较细颗粒在内旋流作用下经由二段溢流口排出,二段溢流-20 µm颗粒含量增加;当锥角角度过大时,压强过大,粗颗粒尾部产生的涡旋增强,从而对细颗粒的卷吸作用更加明显,出现底流夹细。此外,由于进料压强保持恒定,一段旋流器流场内的压强减小,轴向零速包络面向上收缩,更多的细颗粒和介质水随内旋流进入一段溢流,一段溢流浓度减小了0.50%,-20 µm颗粒含量增加了2.47%。

将图5中0~20 µm粒径范围放大后可明显看出,随着锥角角度的增大,底流中-20 µm颗粒含量逐渐减少,90°锥角和115°锥角时-20 µm含量差别不大。从图6可以看出,随着锥角角度的增大,三产品旋流器的分离精度先减小后增大,90°锥角和115°锥角时分离精度接近。由图可知,锥角角度为 45°,60°,90°,115°时,对应的 d50分别为 22.5,26.5,19.8,20.1 µm。结合表 5 和图 5,6可知,增大锥角,一段溢流-20 µm颗粒含量增加,底流中+20 µm回收率增加,并且-20 µm颗粒含量减小,但是处理量也逐渐降低。若优先考虑一段溢流-20 µm颗粒含量、固相产率和底流+20 µm回收率,可选用115°锥角,但是处理量较低,相应的二段溢流-20 µm颗粒含量较高,不利于后续流化分选;若优先考虑减小底流夹细,保证底流粗粒级颗粒的品位以及保证一段溢流中具有较高的-20 µm颗粒含量,则选用90°锥角。本试验采用21 mm底流口和90°锥角时,底流中-20 µm颗粒含量由27.83%降低到0.97%,底流+20 µm回收率80.64%,有效脱锌的同时实现粗粒级铁的高效富集。

3 结论

(1)为改善瓦斯泥流化分选入料,提出了三产品旋流集铁降锌工艺,一段溢流产物降低-20 µm细泥和锌,同时底流实现铁的高效富集,窄粒级的二段溢流作为后续流化分选入料。

(2)选用直径为100 mm平底和75 mm柱锥型串联的三产品旋流器对瓦斯泥进行分级试验,随着底流口直径的增大,底流固相产率增加,底流浓度降低,+20 µm粒级颗粒回收率增加;一段溢流浓度增加,-20 µm颗粒含量增加,细泥及大部分锌元素有效回收。

(3)随着锥角角度的增大,一段溢流-20 µm颗粒含量增加,底流中+20 µm回收率增加,并且-20 µm颗粒含量减小;选用90°锥角时,可得到高品位的底流产物,即提高一段溢流-20 µm颗粒含量,降低了底流中-20 µm颗粒含量。

(4)进料压力为0.08 MPa、瓦斯泥料浆质量分数为26%、底流口直径21 mm、锥角的角度为90°时,处理量为5 260 kg/h,分级产物中一段溢流-20 µm含量为97.93%,脱除大部分细泥及细粒级锌,二段溢流可以满足流化分选预处理的需求,底流-20 µm颗粒含量由27.83%降低到0.97%,达到了集铁降锌的效果。