一种新型下排气旋风分离器的数值模拟

2021-11-27张蕾蕾陈延信党敏辉姚艳飞

张蕾蕾,陈延信,赵 博,党敏辉,姚艳飞

(1.西安建筑科技大学 材料科学与工程学院,西安 710055;2.陕西煤业化工技术研究院,西安 710070)

0 引言

下排气旋风分离器是20世纪末为了适应锅炉的Ⅱ型布置、超短接触流化床、循环流化床的要求而发展起来的。它与常规的反转式旋风分离器的相似,区别在于排气管不在装置的顶部,而分布在分离器的下部的直筒体、偏斜椎体、或者扩散椎体等部位。

旋风分离器的结构决定内部气相流场的分布,固体颗粒在不同的流场中所表现出运动轨迹、速度、压力场的分布也不同,从而影响旋风分离器的分离性能。目前对于常规旋风分离器[1-7]的研究比较多,均在其基础上对结构进行优化改造以达到提高分离性能的目的。但是常规旋风分离器的内部流场为兰金组合涡,压降相对较高,其次排气管位于几何顶部,从而增加了设备了高度,因此对于一些空间有限或者特殊情况下常规旋风分离器不易布置。针对这种问题,已经有许多学者提出了新的研究方案。

王文等[8]对一种新型下出口旋风分离器进行了研究,其排气管位于设备正下方,排料口安置于下侧方,适合用于循环床锅炉的π型布置。研究结果表明这种新型旋风分离器内部气体流动为顺流式,流动阻力相对较低,但是分离效率相对于传统的旋风分离器较低。刘振斌等[9]对一种锥体为渐缩式且排气口从锥体下部的灰斗引出的新型顺流式旋风分离器的分离性能研究时发现这样可减少排气管对分离空间流场的影响,减少排尘返混的现象。黄盛珠等[10]设计的一种新型的底锥斜面为两侧内外对切方式的旋风分离器在总高度上比传统通切式减小了一半,有利于对特殊场合的整体布置,但是由于排料口只设置了一面出口,导致灰斗出现了较大尺度的涡,使得外侧向上的回流和向下的灰流对冲,阻碍一部分灰的收集。HAAKE等[12]将传统旋风分离器的锥部用方形腔室代替,并在内部添加了涡流限流板,来实现相干结构的反转,结果发现新的几何结构使得压降相比较于传统的旋风分离器降低了,但是当颗粒以低浓度注入时,压降反而升高了10%。NOH等[13]在一个切向旋风分离器上附加了多个小旋风分离器,数值分析和试验结果表明,MSEC旋风分离器能在降低压降的同时提高收集效率。BALTRĖNAS等[14]对一种新型多道旋风除尘器去除侵蚀性气流中细小固体颗粒进行了研究,这种新型旋风分离器包含了二次入口、内狭缝和凸底,这些改进可以避免粘性和潮湿的固体颗粒粘附在旋风分离器的内表面。因此,现有的下排气旋风分离器虽然在阻力损失上有很大的改进但是分离效率却不高甚至不及传统的分离器,尤其是对于细颗粒低浓度的气固两相流。此外结构的整体布置对经济成本也有着至关重要的影响。

本次研究采用排气管安置于锥部下侧方的新型旋风分离器,主要用于粉煤热解气中细颗粒低浓度的气固分离,通过在降低压降的基础上减小设备高度来适应空间不足的场合。借助ANSYS FLUENT软件采用雷诺应力模型和离散相模型来模拟其内部流场以及颗粒的运动轨迹,深入了解其流动场中的速度分布、压力分布,为进一步优化结构提高分离性能奠定基础。

1 试验

1.1 试验物料

试验以粉煤灰为原料,密度为1 735 kg/m3,中位粒径为25.26 µm,粒度分布如图1所示。

图1 粉煤灰粒度分布Fig.1 Particle size distribution of pulverized fuel ash

1.2 试验装置与方法

试验在负压条件下进行,装置如图2所示,在进气管口、旋风分离器入口处以及排气管的出口处安置测量点,进气管口气速通过毕托管来测量。设备型号见表1。

图2 试验装置流程Fig.2 Test device flow chart

表1 设备型号Tab.1 Equipment models

压降利用手持差压仪和压力变送器来测量,入口风速通过引风机来调节。物料加入喂料仓通过喂料仪来控制喂料速度。分离效率采用加料、收料称重法计算。

式中 M——喂料质量,kg;

m——试验结束后收集物料的质量,kg。

1.3 数值计算模型

在旋风分离器内的气相流场为复杂的强旋流流动,黄盛珠等[10]在对新型旋风分离器进行数值模拟时,分别用标准的k-ε模型、RNG k-ε模型和RSM进行模拟,结果发现标准的k-ε模型、RNG k-ε模型压降预报值偏低。MISIULIA D等[15]用RSM和LES对高效旋风分离器内的流动进行了研究,发现两种模型模拟的结果大致相同。陈建磊[16]等对旋风分离器流场计算流体力学的湍流面模型的选择进行了分析,发现雷诺应力模型比RNG k-ε模型在表征分离器切向速度场的组合涡特征方面更准确。雷诺应力模型避免了各向同性的涡粘性假设,包含了更多的物理过程的影响,考虑了流线曲率、旋涡、旋转曲率和浮力的效应等,对于复杂的流场有着较好的计算结果,因此比较适合模拟强旋湍流。此外雷诺应力模型抛弃了涡黏性系数的概念,直接求解应力输送方程。

1.3.1 控制方程

质量连续性方程为:

动量方程为:

xi(i=1,2,3)分别为在直角坐标下的X,Y和Z方向上分量,ui(i=1,2,3)分别为在直角坐标系下瞬时速度X,Y和Z方向上分量。

准确表达三维流场中湍流行为的模型有标准k-ε模型、RNG k-ε模型、realizable k-ε模型以及RSM模型,其中RNG k-ε模型是在标准的k-ε模型基础上进行改进,有效改善了精度。realizable k-ε模型与标准k-ε型两者区别之处在于以下2个方面,一是包含了湍流黏度的替代公式,另一方面由漩涡脉动的均方差推导出耗散率的修正输运方程。雷诺应力模型与其他3种最大的区别在于完全摒弃了各向同性涡黏性假设,考虑了各向异性的效应。

雷诺应力方程为:

其中,Cij,DL,ij,Pij,Fij不需要模型,DT,ij,Gij,φiij,εij则需要建立模型。

1.3.2 DPM模型

当旋风分离器中颗粒相的体积分数小于10%时,在内部流动中可以不考虑颗粒与颗粒之间的相互作用[2],因此可以在拉格朗日框架下对单个粒子的轨迹进行追踪进而求取力平衡方程,对于单个粒子的力平衡方程如下所示:

式中 Upi——颗粒速度,m/s;

FD——Stokes曳力;

FD(Ui-Upi)——气体与颗粒之间因相对滑移产生的单位质量曳力;

ρp——颗粒密度,kg/m3;

gi——重力加速度,m/s2;

Fi——其它各类附加力。

其中,K=2.594,dij为变形张量,这种升力形式适合用于小颗粒的雷诺数,适用于亚微米颗粒。

在本次研究中,认为入射颗粒的当量直径较小且为球状,可以利用Stokes曳力表达式求得FD为:

式中 CD——曳力系数;

Re——颗粒相的相对雷诺数。

2 数值模拟

2.1 物理模型以及网格的划分

试验以新型下排气旋风分离器为模型,排气管管径结构尺寸为200 mm,使用有机玻璃制造,结构如图3所示,无量纲尺寸见表2。

表2 新型旋风分离器无量纲尺寸Tab.2 Dimensionless dimensions table of the new cyclone

图3 新型下排气旋风分离器结构示意Fig.3 Schematic structural diagram of the new type down exhaust cyclone

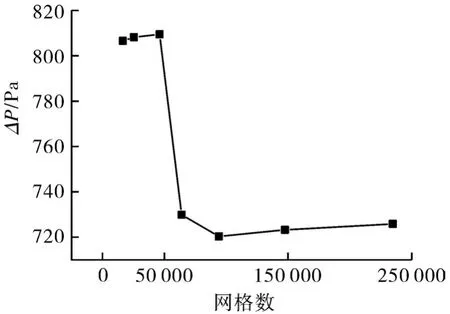

模型采用图3示出的下排气旋风分离器,网格利用FLUENTMESHING划分为多面体-六面体混合网格如图4所示。经网格无关性验证如图5所示最终采用的网格数量为63 974。

图4 新型旋风分离器的网格划分Fig.4 The grid generation diagram of the new type cyclone

图5 网格无关性验证Fig.5 Grid independence verification

2.2 湍流模型和边界条件

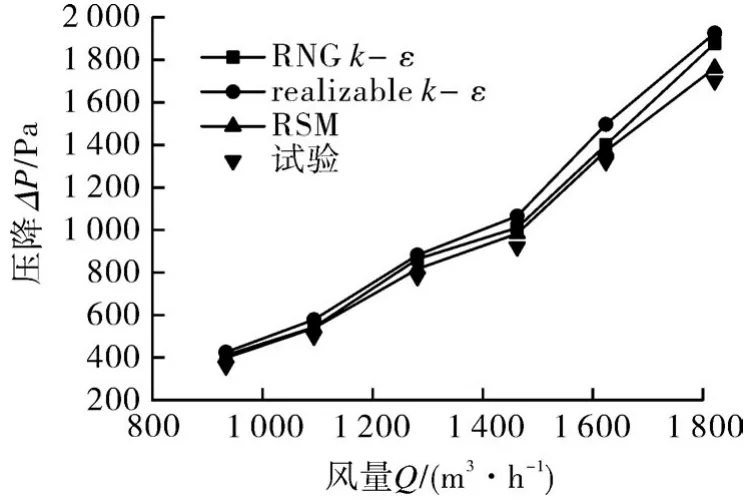

数值模拟采用ANSYS FLUENT,同时选用RNG k-ε、realizable k-ε和RSM模型来计算,前两者采用稳态,后者采用非稳态,计算结果如图6所示。

图6 不同湍流模型下计算的进出口压降随风量的变化Fig.6 The change of inlet and outlet pressure drop with wind volume under different turbulence models

由图6可以看出,3种湍流模型计算下的结果,其中RNG k-ε、realizable k-ε的结果稍偏高,RSM模型的计算结果与试验值最为接近。因为RSM模型更适用于强旋流流。

因此,本研究中选用RSM模型,入口边界条件为速度入口,介质为常温常压空气,密度为1.225 kg/m3,黏度为 1.798×10-5Pa·s,同时设置湍流强度和水力直径。出口边界条件为outflow,壁面边界条件为无滑移,标准壁面函数,粗糙度为0.5。对于颗粒相的设置采用DPM模型,使不同粒径的颗粒均匀地从入口面射入,初始速度与气相速度相同,当颗粒流动到壁面时只考虑反弹和沉积,故壁面设置为reflect,物料收集口为trap,排气管为escape。

2.3 求解控制参数的设置

压力速度耦合采用SIMPLEC,压力差值格式为PRESTO!,动量方程采用QUICK,湍流动能和耗散率采用二阶迎风格式[16],雷诺应力项采用一阶迎风。

3 模拟结果和分析

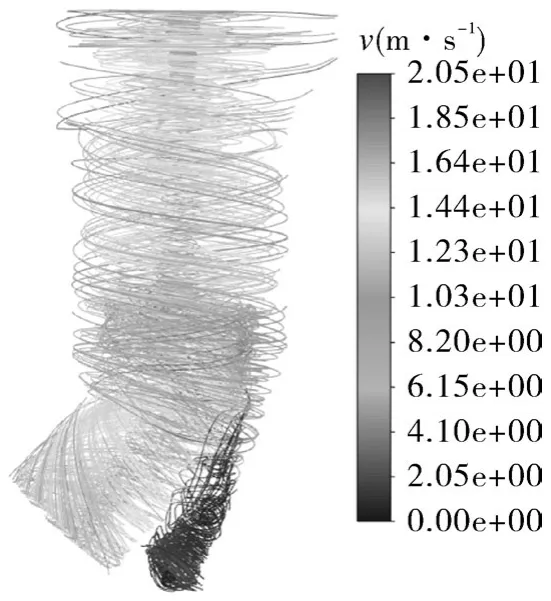

由于新型旋风分离器排气管位置的特殊性使得内部流场不同于常规旋风分离器,图7示出其内部气相流场轨迹。

图7 气相流场轨迹Fig.7 The trajectory of the gas flow field

由图7可以看出,新型下排气旋风分离器内部流场为单旋流,气流由入口进入旋风分离器分为两路,一路直接进入排气管,另一路继续向下旋转进入锥部区域时由于结构的束缚形成偏心漩涡,最终沿着排气管外壁逆向流动到排气管口排出。而常规旋风分离器内部流场为兰金组合涡,分离空间内壁为螺旋向下的下旋流,中心区域为螺旋向上的内旋流。相比较于常规旋风分离器内部的翻转式双旋流单旋流流场压力损失更低。

此外可以看出锥部形成的偏心旋流速度最小,相比较于文献[10]中新型旋风分离器在排气管内仍然存在较强的旋流和灰斗设计为两侧对切式并且只设置了一侧出口导致产生的外侧向上的上旋流和由上向下的灰流对冲,从而阻止了一部分灰的收集。因此本次设计的下排气旋风分离器可以避免此类问题。

由于新型下排气旋风分离器结构的改变,使得内部流场在不同高度处的特性存在差异,因此取 Z 轴上的不同高度 Z=20,180,350,400,500,700 mm来对其进行分析。

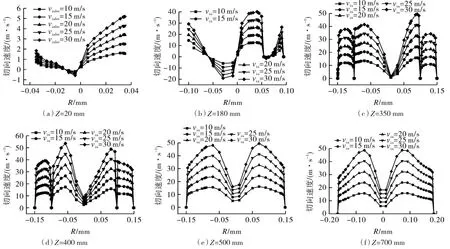

3.1 不同入口风速对切向速度的影响

切向速度的大小决定颗粒离心力的大小,因此切向速度对分离性能有着至关重要的影响。图8示出在不同高度上不同风速对切向速度的影响。由图8可以看出,在新型旋风分离器内部不同区域切向速度的分布有着很大的差异,并且与常规旋风分离器最大的区别在于排料管与锥部区域的分布,新型旋风分离器由于排气管位置的原因,在排料管和锥部的切向速度表现出明显的非轴对称特性。

图8 不同高度上切向速度随入口风速的变化Fig.8 Changes of tangential velocity with inlet wind speed at different heights

从图8(a)可以看出,在排料管的壁面处切向速度最大,并且随着入口风速的增大而增大,由于排气管所处位置的束缚可以发现X轴正方向切向速度大于X轴负方向的切向速度,这是因为X轴正方向上的流动空间大从而使得切向速度增大。其次可以看出在几何中心处切向速度为负值,说明在此处出现了二次涡流,这是由于气流的旋转中心与设备的几何中心出现偏差而造成的,并且二次涡流的强度随着入口风速的增大而增强,因此入口风速不宜过高否则会降低分离效率。从图8(b)可以明显看出,在锥部气流的旋转中心出现偏心现象,另一方面可以看出切向速度出现了两处峰值,一处出现在排气管壁面处,另一处出现在锥部壁面附近。从图8(c)和(d)可看出,有排气管插入部分的筒部区域切向速度分布趋势大致相同,随着入口风速的增大切向速度的最大值也随之增大,但是在排气管入口处即图8(d)排气管内部流场切向速度的最大值大于Z=350 mm处切向速度的最大值,并且入口风速越高在此处切向速度增加越大。这是因为没有了排气管的束缚流动空间变大导致切向速度的增大。这有利于增大颗粒的离心力,使其甩向边壁,从而减小了颗粒直接由排气管排出的几率。从图8(e)和(f)可看出,无排气管插入的筒体区域,两者差异不大,且表现出明显的轴对称性。

3.2 不同入口风速对轴向速度的影响

从图9中可以看出与常规旋风分离器相比较轴向速度的方向发生了明显的改变,轴向速度决定了气体进入排气管的分布,而轴向速度依赖于分离器的内部结构。

图9 不同高度上轴向速度随入口风速的变化Fig.9 Changes of axial velocity with inlet wind speed at different heights

由图10(a)可以看出在排气管内部以及筒部局部区域存在向上的轴向速度,这是因为排气管曲率改变导致结构对气流产生束缚,因此会有一部分气流改变方向向上流动。由图9(a)可以看出在排灰管的X轴负方向上即排气管下侧方轴向速度为正值即方向朝上,并且随着入口风速的增大而增大,这不利于粉尘的收集,因为会将沉积在壁面上的粉尘重新卷扬起来,并且有可能夹带出排气管。图9(b)表明在锥部排气管内部气流存在二次涡流与图11的轴向速度分布云图和矢量相符。此外锥部内排气管外轴向速度峰值的大小随着入口风速的增大而增大。从图9(c)(d)可以看出,排气管中心处和壁面处轴向速度依旧为正值,至图9(e)(f)中排气管上侧轴向速度都为负值,即轴向速度方向朝下。这是因为在排气管内部以及排气管入口处存在二次涡流的原因,如图10中的(b)湍流矢量图所示。

图10 轴向速度分布云图和湍流矢量Fig.10 Axial velocity distribution nephogram and turbulence vector diagram

由图10的轴向速度分布云图(b)可以看出旋风分离器存在二次涡流主要分布在排气管内部以及筒部区域排气管入口处。

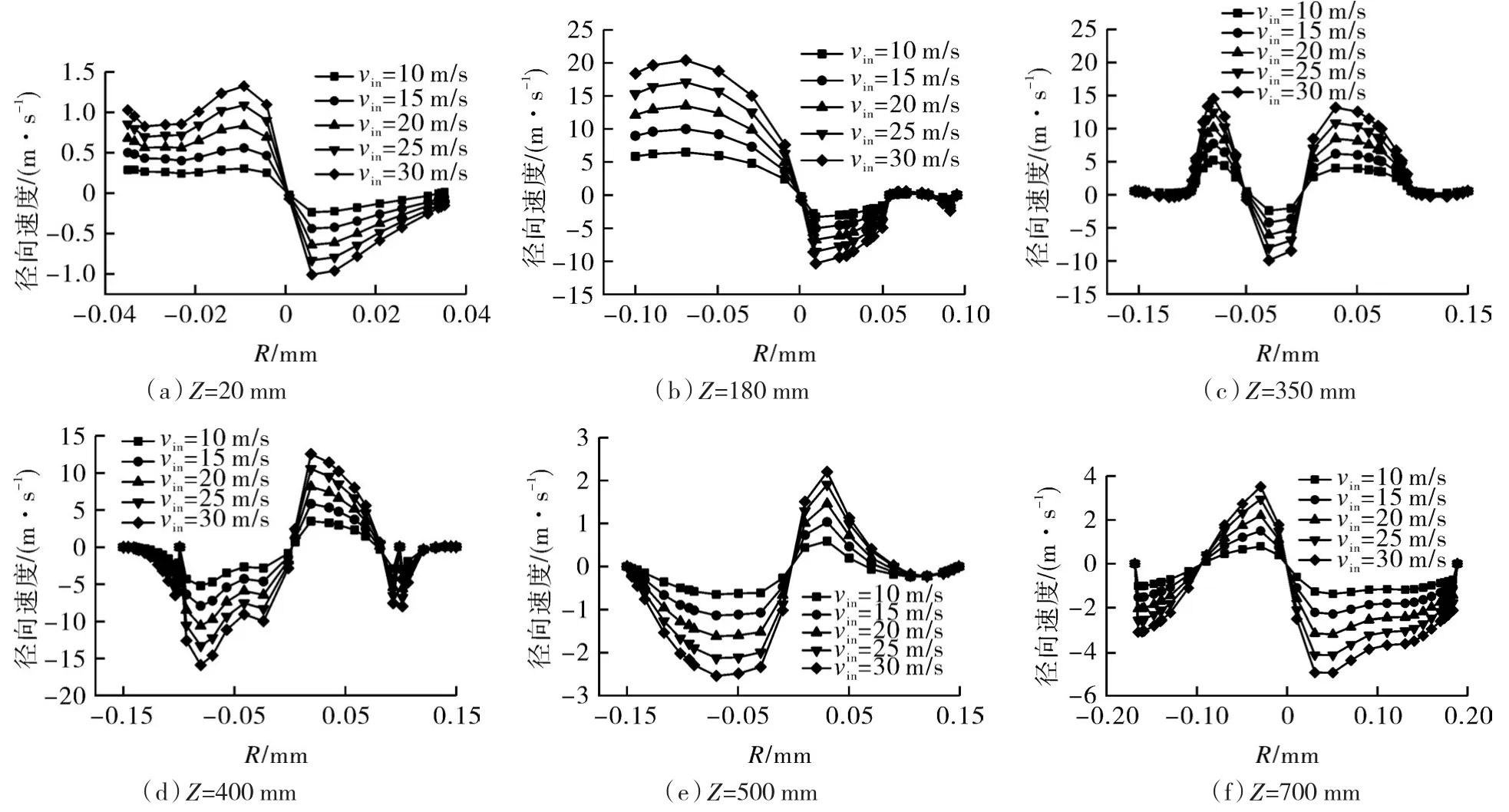

3.3 不同入口风速对径向速度的影响

图11示出新型旋风分离器内部径向速度正负值交替出现,说明内部气流离心、向心运动交替进行,采用试验手段很难测量,而数值模拟可以准确的呈现分布规律并加以分析。排气管出口处的径向速度显示变大,是由于排气管结构的改变使得气流路径发生偏转从而导致气流与壁面发生碰撞。

图11 径向速度分布云图Fig.11 Radial velocity distribution nephogram

不同高度上径向速度随入口风速的变化由图12所示。

图12 不同高度上径向速度随入口风速的变化Fig.12 Changes of radial velocity with inlet wind speed at different heights

由图12示出的径向速度分布曲线可以发现,在不同高度上的流场区域径向速度的分布差异很大,各不相同,同时可以看出径向速度相对于切向速度和轴向速度是最小的,说明内部径向流动整体较弱,从而对流场的影响最小。其次整体表现为径向速度随着入口风速的增大而增大,在排料管位置径向速度分布最小,径向运动最弱。在X=180 mm处当风速达到25 m/s时,X轴负方向壁面处的径向速度变为正值,表明速度增大在此处表现为向心运动。在锥部图12(b)以及有排气管插入筒部区域图12(c)和(d)的径向速度高于无排气管插入的筒部区域图12(e)和(f)的分离空间,这是由于流通面积的缩小以及内部气流碰撞的原因。

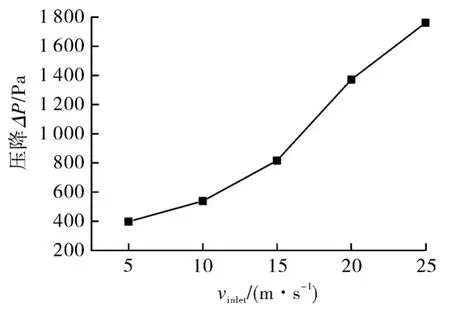

3.4 不同入口风速对压降和分离效率的影响

压降为旋风分离器的能量损耗,主要在包含进口扩大损失、出口收缩损失,内旋流损失以及排气管内气流的能动耗散。图13示出新型旋风分离器压降随着入口风速的变化。

图13 不同风速下的压降Fig.13 Pressure drop under different wind speeds

从图13可以看出,压降随着入口风速增大而增大,与文献[17]中的下排气旋风分离器的Rankine涡相比,新型旋风分离器的单旋流流场简单且压降低。

本次采用的新型旋风分离器的特点在于排气管的结构以及安置的位置,其中因为旋风分离器内部湍流的能动耗散所引起的压降是最重要原因,湍流动能主要来源于湍流脉动,是由雷诺切应力提供,是影响压降和分离效率的重要因素。

数值模拟中通过对颗粒进行追踪计算,可分别得到trap number、escape以及trap的数量,由此可计算分离效率 μ为:

式中 trap——捕集颗粒数;

trap number——追踪颗粒数;

escape——逃逸颗粒数。

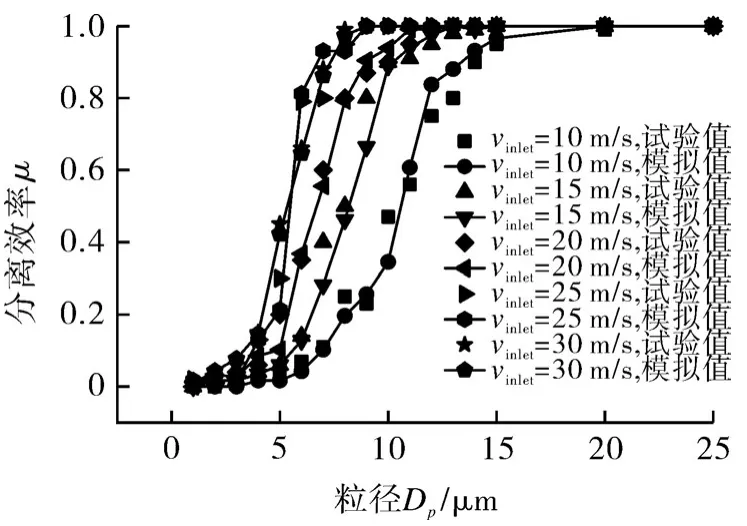

模拟计算结果以及试验结果如图14所示。

图14 不同风速下不同粒径的分离效率Fig.14 The separation efficiency of different particle sizes under different wind speeds

由图14可以看出,新型下排气旋风分离器对细颗粒的分离效率较高。在不同风速下分离效率随着粒径的增大而增大,切割粒径随着风速的增大而减小即分离效率越高,但是在粒径大于5 µm时分离效率随着入口风速的增大先增大后减小,在入口风速为25 m/s时达到最大,这是因为风速过大导致湍流强度增大使得已经沉积在壁面上的颗粒重新卷扬起来最终降低分离效率,因此应适当提高入口风速。此外也可以看到试验结果与模拟值吻合度较高,因次模拟计算结果准确。

4 结论

用ANSYS FLUENT 软件的不同湍流模型和拉格朗日DPM模型对新型下排气旋风分离器气相流场、压力损失以及分离效率进行了数值模拟,分析了不同入口风速 10,15,20,25,30 m/s下在不同高度截面上 Z=20,180,350,400,500,700 mm的切向速度、轴向速度、径向速度的变化规律,结论如下。

(1)RSM模型更适合新型下排气旋风分离器的流场计算。

(2)新型旋风分离器内部流场为单旋流,缩短气流流程,降低压降。

(3)新型旋风分离器内部不同区域流场有着很大的差异,在排料管Z=20 mm和锥部Z=180 mm的切向速度和轴向速度表现出明显的非轴对称特性,并且在排气管出现二次涡现象。其次,随着入口风速的增大切向、轴向速度以及径向速度的最大值也随之增大;径向速度相对于切向速度和轴向速度最小,内部径向流动整体较弱,对流场的影响最小。

(4)新型下排气旋风分离器设备高度降低可以适应空间不足的特殊场合,且对10 µm及以下的细颗粒分离较高,分离效率在不同风速下随着粒径的增大而增大,入口风速和压降呈正相关关系,但风速不宜过高。